Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение основных параметров тепловозаСтр 1 из 8Следующая ⇒

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ «РОССИЙСКИЙ УНИВЕРСИТЕТ ТРАНСПОРТА» (РУТ (МИИТ)

Кафедра «Электропоезда и локомотивы»

КУРСОВАЯ РАБОТА по дисциплине «ЛОКОМОТИВЫ. ОБЩИЙ КУРС»

Выполнил: Студент группы ТПЛ-212 Гилев С. М. «____» _______________ 2020 г. Принял: профессор Руднев В.С. «____» _______________ 2020 г.

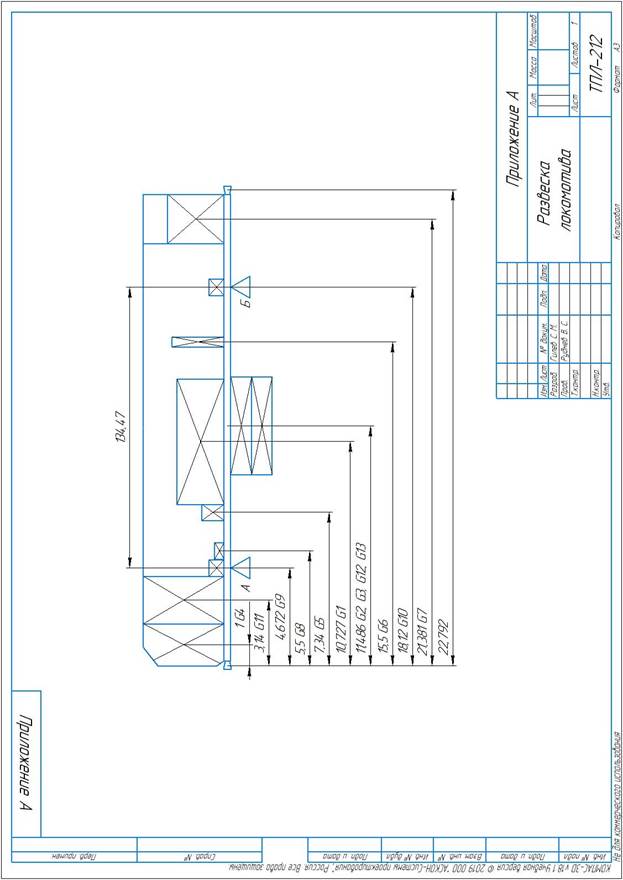

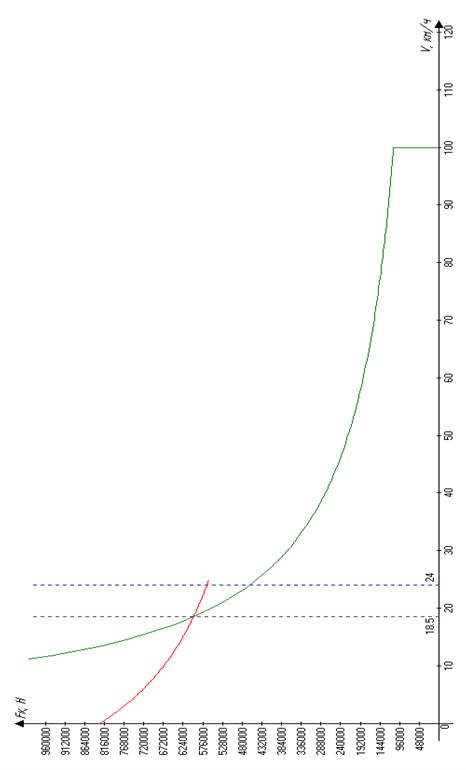

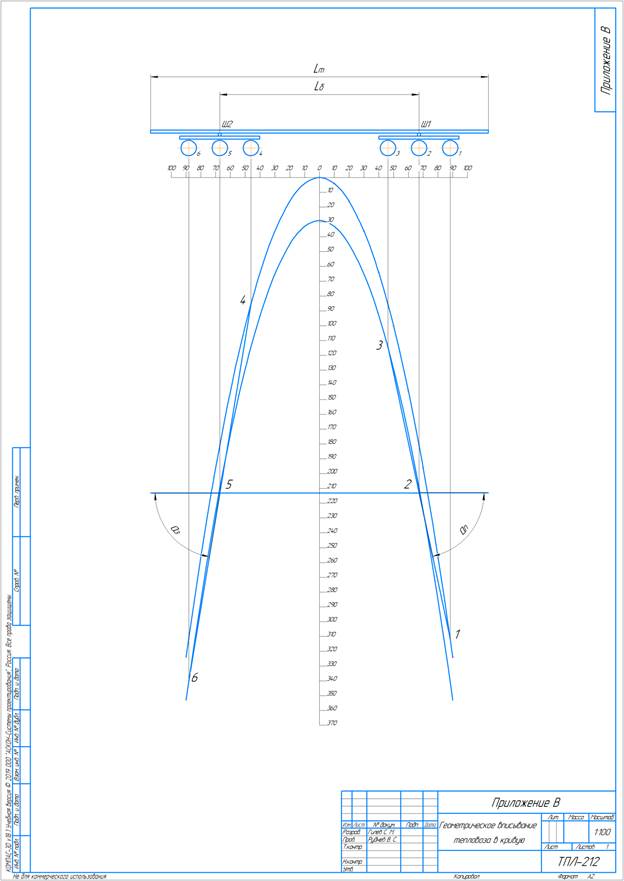

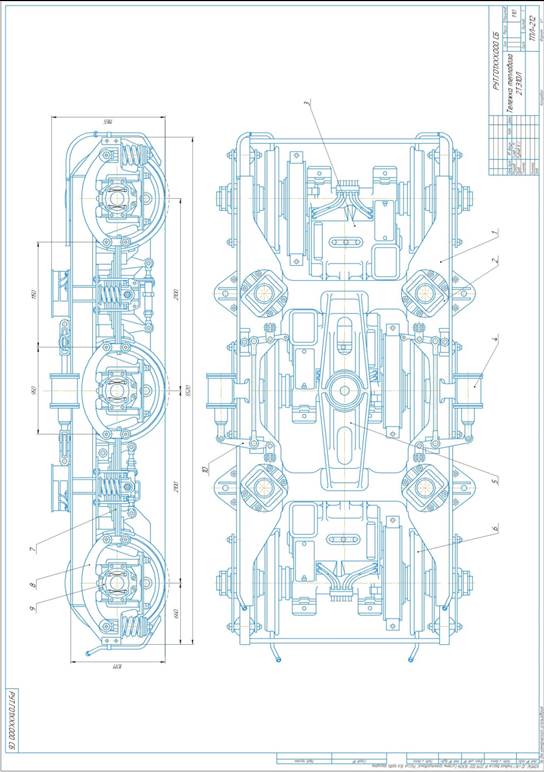

Москва 2020 Оглавление 1. Определение основных параметров тепловоза. 4 1.1. Сцепной вес секции тепловоза. 4 1.2. Диаметр движущих колес. 5 1.3. Длина секции проектируемого тепловоза. 5 1.4. База тепловоза. 6 1.5. Длина основных элементов кузова и подкузовных частей.. 7 1.6. Ширина и высота проектируемого тепловоза. 9 2. Выбор конструкции экипажной части тепловоза. 10 2.1. Главная рама тепловоза. 11 2.2. Кузов тепловоза. 14 2.2.1. Кабина машиниста. 14 2.2.2. Кузов над дизелем.. 15 2.2.3. Проставка. 16 2.2.4. Холодильная камера. 16 2.3. Тележка. 16 2.3.1. Рама тележки.. 17 2.3.2. Букса. 19 2.3.3. Колесная пара. 21 2.3.4. Колесно-моторный блок. 22 2.3.5. Рессорное подвешивание. 23 2.3.6. Опорно-возвращающие устройства. 24 3. Выбор оборудования и его компоновка на тепловозе. 25 3.1. Общие принципы выбора оборудования. 25 3.2. Компоновка оборудования и его развеска на тепловозе. 26 4. Определение тяговой характеристики тепловоза. 32 5. Геометрическое вписывание тепловоза в кривую заданного радиуса 37 6. Индивидуальное задание: Гидравлические передачи тепловозов. 39 6.1. Принцип работы гидропередачи.. 41 6.2. Гидромуфта. 42 6.3. Гидротрансформатор. 43 6.4. Рабочие жидкости для гидротрансформаторов. 44 6.5. Конструкция гидравлических передач. 44 6.6. Устройство трехциркуляционной гидропередачи. 45 Заключение. 48 Список используемой литературы.. 49 Приложение А: Развеска проектируемого тепловоза. 50 Приложение Б: Тяговая характеристика тепловоза. 51 Приложение В: Геометрическое вписывание тепловоза в кривую... 52 Приложение Г: Тележка тепловоза 2ТЭ10Л.. 53

Исходные данные: - Эффективная мощность дизеля тепловоза Ne: 2200 кВт - Число секций тепловоза: 2 - Допустимая статическая нагрузка от оси на рельсы 2П: 230 кН - Тип тяговой передачи: электрическая постоянного тока - Минимальный радиус проходимой кривой: 125 м

- Индивидуальное задание: Гидравлические передачи тепловозов Необходимо рассчитать или выбрать: - Основные параметры проектируемого тепловоза - Конструкцию экипажной части тепловоза - Оборудование и произвести его компоновку на тепловозе - Тяговую характеристику проектного тепловоза - Произвести геометрическое вписывание тепловоза в кривую заданного радиуса

Определение основных параметров тепловоза Диаметр движущих колес Диаметр движущих колес Дк определяется величиной допустимых контактных напряжений на единицу длины диаметра колеса, мм:

2р – допустимая удельная нагрузка на 1 мм длины диаметра колеса, кН/мм; для грузовых и маневровых тепловозов [ 2р ] = 0,24÷0,27 кН/мм. На основании приведенных данных:

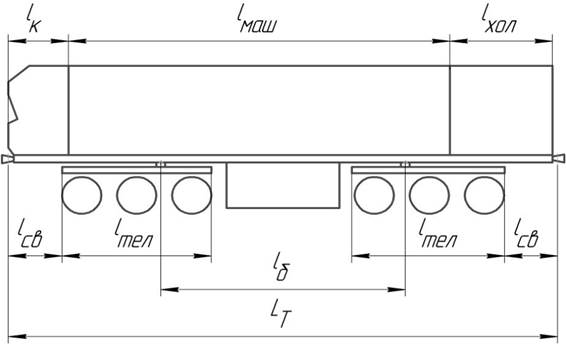

Полученная расчетная величина Дк унифицируется. В соответствии с ГОСТ 25463-2001 «Тепловозы магистральные железных дорог колеи 1520 мм. Общие требования» выбираем диаметр бандажей новых колес для проектируемого тепловоза Дк = 1050 мм. База тепловоза База тепловоза lб – это расстояние между шкворнями (центрами поворота тележек в кривых относительно оси рамы тепловоза) или геометрическими центрами тележек одной секции локомотива (см. рис. 1) Рис. 1 – габаритный баланс тепловоза База секции lб может быть установлена из следующего выражения:

где е – эмпирический коэффициент; принимается равный: для магистральных тепловозов с трехосными тележками длиной 20 м и более е =0,57÷0,6; На основе приведённых данных:

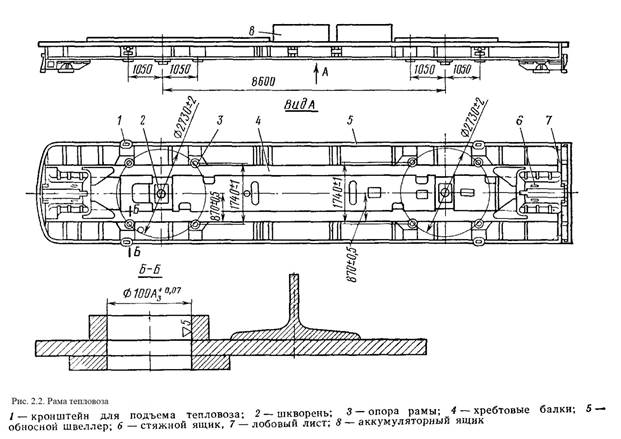

Главная рама тепловоза

Рама тепловоза — сварной конструкции. Предназначена для передачи тягового усилия, тормозных сил, динамических и ударных нагрузок, восприятия веса оборудования, размещаемого в кузове тепловоза. Рама тепловоза 2ТЭ10Л представлена на рисунке 2.2.

Основным элементом рамы являются две хребтовые балки 4, выполненные из двутавровых балок №45а ГОСТ 8239 - 56, верхняя и нижняя полки которых усилены приваренными полосами с поперечным сечением 18х340 мм. Наружный контур рамы выполнен из швеллера № 16 ГОСТ 8240 - 56. Концы балок в нижней части скреплены стяжными ящиками 6, прикрепленными заклепочным соединением и приваренными прерывистым швом к нижним усиливающим полосам хребтовых балок, а торцы хребтовых балок приварены к двум лобовым листам 7—переднему и заднему, в которые упираются буртами стяжные ящики.

Чтобы увеличить жесткость рамы, хребтовые балки по всей длине связаны поперечными перегородками толщиной 10—12 мм. Одновременно хребтовые балки соединены с обносным швеллером фигурными кронштейнами. Низ рамы между хребтовыми балкам, за исключением небольших районов в местах установки стяжных ящиков, покрыт листами толщиной 6—8 мм. На верхней части рамы устанавливают механизмы и агрегаты тепловоза, в середине рамы выполнен поддон для дизель-генератора. В передней части рамы имеется углубление для установки двухмашинного агрегата, а в задней — редуктора с гидромуфтой привода вентилятора холодильника. Остальные участки верхней части рамы покрыты листами толщиной 8 — 14 мм. В местах установки редукторов и тормозного компрессора верхние листы снизу усилены угольниками и швеллерами. Участки рамы между хребтовыми балками и обносным швеллером закрыты листами толщиной 4 мм.

В средней части между обносным швеллером и хребтовыми балками вварены аккумуляторные ящики 8. Здесь же к двутавровым балкам и нижним усиливающим полосам приварены кронштейны, по два с каждой стороны, для крепления топливного бака. На нижний настил рамы между хребтовыми балками уложены кондуиты, в которые затягиваются кабели. В нижней части на специальных утолщениях приварены два шкворня, на которые надеты и приварены прерывистым швом сменные шкворневые кольца. Вокруг каждого шкворня на диаметре 2730 мм расположена группа из четырех шаровых опор 3. Так как через эти восемь опор передается вес надтележечного строения, рама в этих местах имеет жесткие коробчатые усиления. В зоне передней и задней пары опор к обносному швеллеру приварены четыре опоры 1 под домкраты. Стяжные ящики рамы тепловоза — задний и передний — различны по конструкции и представляют собой фасонные отливки, предназначенные для размещения в них фрикционного аппарата ударно-тяговых приборов. В отличие от заднего стяжного ящика передний дополнительно снабжен кронштейнами для крепления путеочистителя.

Все литые детали рамы тепловоза: стяжные ящики, шкворни, домкратные опоры — отлиты из стали 25ЛII (ГОСТ 977—65). Сменные шкворневые кольца выполнены из стали 50 (ГОСТ 1050—60) и термообработаны до твердости НВ 255—305. Двутавровые балки и усиливающие полосы изготовлены из стали ВСтЗсп (ГОСТ 380—71), все остальные детали —из стали БСтЗкп (ГОСТ 380—71). Кузов тепловоза Главная рама для кузова с несущей рамой рассчитывается на восприятие всех нагрузок независимо от степени участия в ее работе кузова. Кузов тепловоза 2ТЭ10Л спроектирован на базе кузова с несущей рамой тепловоза ТЭЗ. Он состоит из пяти частей: глазной рамы, кабины машиниста, проставки, кузова над дизелем и холодильной камеры (рис. 2.3).

Кабина машиниста Длина кабины 1800 мм, что обеспечивает выполнение типовых требований по технике безопасности и производственной санитарии по норме площади пола. Для кабины машиниста 2ТЭ10Л площадь пола кабины по наружным размерам кузова равна 5,5 м2.

Окна кабины машиниста выполнены из безосколочного стекла, обеспечивают хороший обзор. На передних смотровых стеклах установлены стеклоочистители снаружи и теневые щитки внутри кабины. Предусмотрен обогрев окон от вентиляционно-отопительного агрегата. Боковые окна — задвижные, снаружи имеются зеркала и поворотные предохранительные щитки из безосколочного стекла.

На тепловозе задняя стенка кабины машиниста имеет шумоизоляцию и одну дверь для выхода в дизельное помещение с хорошим уплотнением. Дверь имеет двойное остекление с воздушной прослойкой. Под полом кабины установлен двухмашинный агрегат, для выемки которого в крыше кабины машиниста предусмотрен люк, а на крышке люка установлены два дефлектора. Дефлекторы обеспечивают проточную вентиляцию в летнее время года. Воздух захватывается дефлектором на ходу тепловоза заборными козырьками, выступающими над люком. Чтобы снизить вибрацию и шум в кабине при прохождении стыков рельсов и от работающих дизеля и механизмов, кабина на главной раме установлена на десяти амортизаторах, а от проставки отделена по всему периметру резиновыми прокладками. Кабина и проставкасоединены болтами. Кузов над дизелем Основой кузова является каркас, состоящий из гнутых и катаных профилей. К каркасу снаружи приварены стальные листы (обшивка) толщиной 1,5—2,5 мм. Кузов состоит из двух частей. Верхняя часть — съемная. Она включает часть боковых стенок с крышей. Нижняя часть — несъемная, приваривается к главной раме тепловоза. Горизонтальный разъем по боковой стенке расположен на высоте 1000 мм от главной рамы. При снятой верхней части кузова над дизелем обеспечивается удобный монтаж и демонтаж дизель-генератора и других узлов. Проставка В связи с тем что на тепловозе 2ТЭ10Л кабина машиниста отделена от главной рамы и кузова амортизаторами и резиновыми прокладками, привариваемая к главной раме часть кузова выполняет роль проставки. Проставкаизготовлена из стальных профилей, обшитых стальными листами. В проставке имеются двери для входа в тепловоз, установлены две высоковольтные камеры. На крыше есть люк для выемки компрессора, на котором установлен вентилятор дизельного помещения. Холодильная камера Холодильная камера своим основанием приваривается к раме тепловоза и состоит из двух частей: шахты холодильникаи второй части, образующей продолжение дизельного помещения в зоне между дизелем и шахтой холодильника.

В этой части кузова, кроме охлаждающего устройства, размещены: вспомогательные механизмы, резервуар противопожарной установки, санузел, бункера задних песочниц. Холодильная камера и проставка служат для крепления и соединения остальных частей кузова и являются основными частями, придающими жесткость всему кузову в целом. Тележка Вес рамы и кузова тепловоза 2ТЭ10Л через восемь шаровых опор передается на две трехосные тележки (рис. 2.4), имеющие индивидуальный привод каждой колесной пары от тягового электродвигателя. Тележки шкворневые имеют буксы челюстного типа, одноступенчатое рессорное подвешивание и опорно-осевую подвеску электродвигателей.

Рама тележки Рама тележки (рис. 2.5.) состоит из двух боковин 9, которые соединены между собой двумя средними поперечными междурамными креплениями 1 (балками) и двумя концевыми балками 4. Средние поперечные балки в свою очередь соединены продольной шкворневой литой балкой 3 из стали марки 25ЛР. В центре шкворневой балки расточено гнездо под шкворень 2. Боковины коробчатого сечения сварены из стальных листов: двух вертикальных толщиной 10мм, верхнего и нижнего – 14мм. Верхний лист 5 в местах сопряжения со средними поперечными балками уширенный для удобства установки боковых опор. В боковину вварены литые буксовые челюсти 7, скрепленные внизу струнками 6. На плоскости челюстей, прилегающих к буксам, прикреплены электрозаклепками наличники 8 из марганцовистой износостойкой стали. Челюстные проемы перед установкой наличников механически обрабатываются на специальном фрезерном станке. Средние поперечные балки 1 коробчатого сечения сварены из листов толщиной 8мм и соединены с боковинами стыковыми швами.

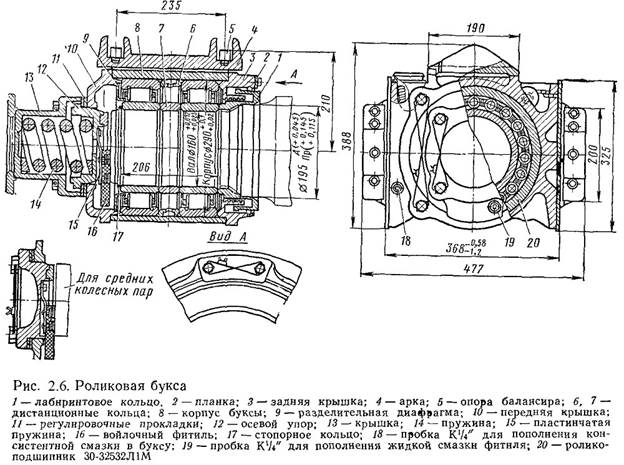

Концевые балки выполнены из швеллера №22. К торцам концевых балок приварены планки, которыми балки закрепляют к боковинам: со стороны автосцепки кузова – призонными болтами, с противоположной – сварными швами. Листы балок и боковины рамы изготовлены из мартеновской стали Ст3кп, а литые детали – из стали 20Л. Букса Корпус буксы 8 выполнен с передней крышкой 10 по типу корпуса буксы тепловоза ТЭЗ. В переднюю крышку вварена разделительная диафрагма 9, препятствующая проникновению консистентной смазки к узлу осевого упора. В нижней части крышки расположена ванна жидкой смазки для подпитки фитиля 16 осевого упора 12, разделительная диафрагма 9 с отбортовкой в сторону роликового подшипника. Для лучшего пополнения жидкой смазкой, что улучшает работу осевого упора, фитиль приклепан на пластинчатой пружине 15. При перемещениях оси фитиль или утопает в специальный паз осевого упора, или выступает из упора, обильно смазывая торцовую часть оси.

Корпус 8 буксы тепловоза 2ТЭ10Л отлит из стали 25ГП ГОСТ 977 – 65. По своей конструкции он приспособлен для размещения во внутренней части роликовых подшипников буксы. По торцам корпуса для крепления передней и задней крышек буксы выполнены четыре отверстия М22. На боковых его поверхностях имеются плоскости для приварки наличников. В верхней части корпуса в четырех зацепах расположена арка 4 буксы. Арка имеет в своей средней части щеки и отверстия для установки опор 5 балансира рессорного подвешивания. Для смазки лобовых и боковых наличников в верхней части корпуса выполнены две масляные ванны с приваренными крышками масленок. Перед монтажом буксы на шейку оси колесной пары к корпусу буксы с заднего торца четырьмя болтами М22х50 мм крепится задняя крышка 3. Для предотвращения ослабления болтов под их головки установлены пружинные шайбы.

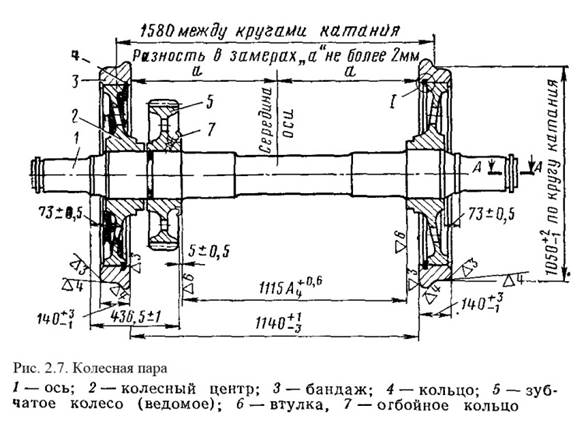

В корпус буксы ставят два подшипника типа 30-32532 Л1М без внутренних колец. Между ними помещают наружное дистанционное кольцо 6. На шейку оси колесной пары надевают лабиринтовое кольцо 1 ив упор к его торцовой поверхности в горячем состоянии насаживают два внутренних кольца подшипников и между ними ставят дистанционное кольцо 7. Все эти детали стопорят кольцом 17. Далее на шейку оси с помощью технологического распорного кольца устанавливают собранный корпус буксы. К корпусу крепят переднюю крышку 10, осевой упор с прикрепленным к нему фитилем на пружине, крышку 13 с пружиной 14. Под головки болтов, крепящих крышку осевого упора, ставят пружинные шайбы. Болты попарно шплинтуют отожженной проволокой. Для предотвращения спадания буксы с шейки оси (при транспортировке колесной пары с буксами) на задней крышке двумя болтами М6х16 мм прикреплена планка 2, которая при перемещении буксы упирается в заплечик лабиринтового кольца. Буксы крайних колесных пар тележки имеют и нерегулируемый упругий разбег. Для этого в буксах поставлены пружины 14. 2.3.3. Колесная пара тепловоза (рис. 2.7) состоит из оси 1, двух одинаковых центров 2 с напрессованными на них бандажами 3, закатанных бандажных колец 4 и зубчатого колеса 5. На ступицу зубчатого колеса в специальную выточку дополнительно запрессовано отбойное кольцо 7. С правой стороны оси в специальное центровое отверстие впрессована втулка 6 с квадратным отверстием. Колесно-моторный блок.

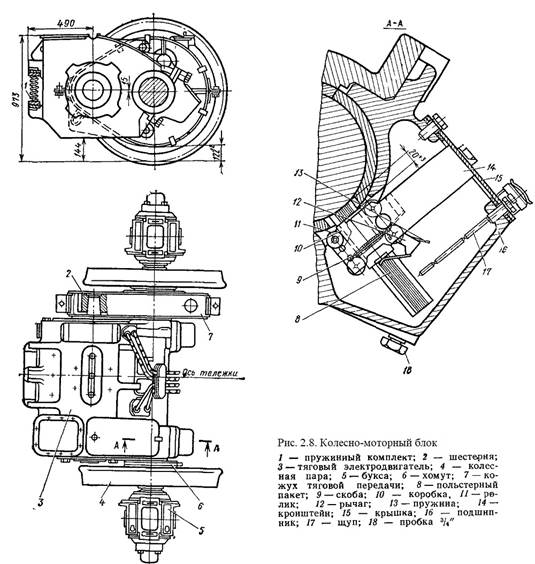

Колесно-моторный блок (рис. 2.8.) имеет опорно-осевую подвеску тягового электродвигателя 3. Точка опоры тягового электродвигателя на раме выполнена в виде двух кронштейнов на остове, которые охватывают пружинный комплект 1, укрепленный на кронштейне рамы тележки. На конусный консольный конец вала якоря тягового электродвигателя напрессована шестерня 2, находящаяся в постоянном зацеплении с зубчатым колесом колесной пары и передающая на нее крутящий момент. Шестерня и зубчатое колесо закрыты кожухом 7, который крепится болтами М42 в трех точках к остову тягового электродвигателя. От попадания пыли и влаги торец моторно-осевого подшипника со стороны коллектора тягового электродвигателя закрыт хомутом 6, который выполнен в виде двух полуколец, армированных войлоком. На наружные шейки оси колесной пары установлены две буксы 5. Тепловозы 2ТЭ10Л начиная с 1970 г. оборудованы тяговыми электродвигателями ЭД107А с польстерной системой смазки. Рессорное подвешивание.

Рессорное подвешивание тепловоза 2ТЭ10Л (рис. 2.9.) включает рессорные и концевые узлы, соединенные балансирами. Нагрузка от рамы тележки на буксу через концевой узел передается посредством пружины 7, резинового амортизатора 8, расположенного между тарелкой 16 и подкладкой 19, подвески 18, соединенной валиком 17 с балансирами 1. Через рессорный узел нагрузка передается посредством резиновых амортизаторов 8, пружин 7 и рессоры 10, включенной последовательно пружинам с помощью двуплечего кронштейна 6 и валика 5. Пружины и резиновые амортизаторы фиксируются в раме тележек с помощью фиксаторов 9, выполненных заодно целое с тарелками 11 пружин. Рессора 10 опирается на валики 15 П-образных подвесок 2 через специальные опорные втулки 14, выступ которых входит в эллиптические отверстия в первом коренном листе рессоры. Подвески соединены валиками 13 с балансирами. Опираются балансиры на закаленные упоры, запрессованные в корпус буксы. Гидромуфта

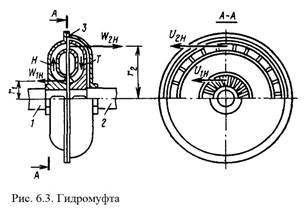

Рабочее пространство круга циркуляции гидромуфты представляет собой замкнутые каналы между лопатками насосного и турбинного колес, которые в процессе работы заполнены жидкостью. Гидротрансформатор

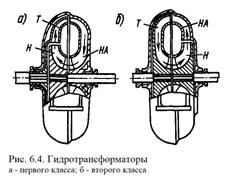

Направляющий аппарат меняет направление потока жидкости и обеспечивает постоянный угол входа жидкости на лопатки насосного колеса. Таким образом, условия их обтекания практически не меняются при изменении режима работы турбинного колеса и это дает возможность преобразовывать (трансформировать) момент, передаваемый гидротрансформатором. Поскольку момент на любом валу вообще прямо пропорционален мощности и обратно пропорционален частоте вращения, то при постоянной мощности и уменьшении частоты вращения турбинного вала момент на нем увеличивается (и наоборот). Направляющий аппарат в круге циркуляции гидротрансформатора конструктивно может быть расположен или перед насосным колесом (рис. 6.4, а), или перед турбинным колесом (рис. 6.4, б). В первом случае гидротрансформатор относят к первому классу, во втором - ко второму. При этом характерно, что для гидротрансформаторов первого класса турбинное колесо может вращаться только в направлении вращения насосного колеса, тогда как для гидротрансформаторов второго класса направление вращения турбинного колеса может быть любым - в зависимости от расположения лопаток направляющего аппарата. Заключение В процессе выполнения курсового проекта былирассчитаны весовые и геометрические параметры проектируемого локомотива, используя исходные данные и данные локомотива-прототипа, рассмотрены вопросы устройства, и эксплуатации экипажной части тепловоза, произведен выбор основного оборудования машинного отделения и его размещение на локомотиве, выполнена развеска. Основными отличиями от прототипа являются: увеличенная длина главной рамы тепловоза, уменьшенная длина тележек, иное расположение оборудования. Были определены тяговые параметры локомотива, проверена возможность вписывания тепловоза в кривую заданного радиуса. Подробно было рассмотрено устройство гидравлической передачи тепловоза На основании геометрического вписывания в кривую заданного радиуса проектируемый магистральный тепловоз на базе тепловоза 2ТЭ10Л мощностью 2200 кВт не может эксплуатироваться на железных дорогах. Решить эту проблему можно путем уменьшения базы тепловоза.

Список используемой литературы 1. Руднев В.С., Какоткин В.З., Вахромеева Т.О., Лобанов И.И. Выбор основных параметров и компоновочной схемы локомотива: Методические указания к курсовому проекту. – М.: РУТ (МИИТ), 2020. – 45 с. 2. Тепловоз 2ТЭ10Л, издание второе./ Степанов В. Р., Береза В. А. и др. – М.: Транспорт, 1974. – 320 с. 3. Тепловозы. Механическое оборудование. Устройство и ремонт./Пойда А. А., Хуторянский Н. М., Кононов В. Е. – М.: Транспорт, 1988. – 320 с. 4. Тепловозы: Основы теории и конструкция./ Кузьмич В. Д., Бородулин И. П., Пахомов Э. А., и др. – М.: Транспорт, 1991. – 352 с. 5. Правила тяговых расчетов для поездной работы. – М.: Транспорт, 1985. – 287 с. 6. ГОСТ 31187-2011 «Тепловозы магистральные. Общие технические требования».

Приложение А: Развеска проектируемого тепловоза

Приложение Б: Тяговая характеристика тепловоза

Приложение В: Геометрическое вписывание тепловоза в кривую

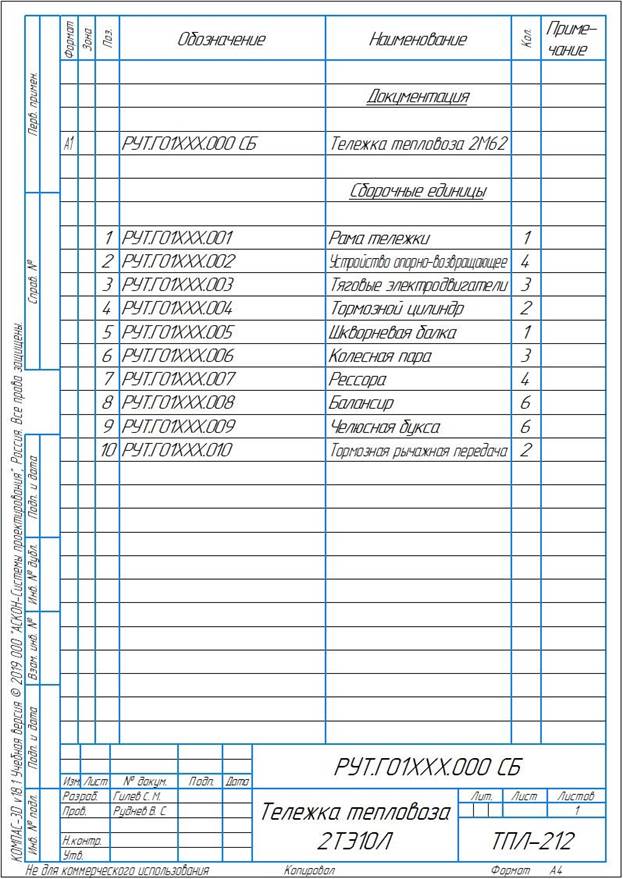

Приложение Г: Тележка тепловоза 2ТЭ10Л

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ «РОССИЙСКИЙ УНИВЕРСИТЕТ ТРАНСПОРТА» (РУТ (МИИТ)

Кафедра «Электропоезда и локомотивы»

КУРСОВАЯ РАБОТА по дисциплине «ЛОКОМОТИВЫ. ОБЩИЙ КУРС»

Выполнил: Студент группы ТПЛ-212 Гилев С. М. «____» _______________ 2020 г. Принял: профессор Руднев В.С. «____» _______________ 2020 г.

Москва 2020 Оглавление 1. Определение основных параметров тепловоза. 4 1.1. Сцепной вес секции тепловоза. 4 1.2. Диаметр движущих колес. 5 1.3. Длина секции проектируемого тепловоза. 5 1.4. База тепловоза. 6 1.5. Длина основных элементов кузова и подкузовных частей.. 7 1.6. Ширина и высота проектируемого тепловоза. 9 2. Выбор конструкции экипажной части тепловоза. 10 2.1. Главная рама тепловоза. 11 2.2. Кузов тепловоза. 14 2.2.1. Кабина машиниста. 14 2.2.2. Кузов над дизелем.. 15 2.2.3. Проставка. 16 2.2.4. Холодильная камера. 16 2.3. Тележка. 16 2.3.1. Рама тележки.. 17 2.3.2. Букса. 19 2.3.3. Колесная пара. 21 2.3.4. Колесно-моторный блок. 22 2.3.5. Рессорное подвешивание. 23 2.3.6. Опорно-возвращающие устройства. 24 3. Выбор оборудования и его компоновка на тепловозе. 25 3.1. Общие принципы выбора оборудования. 25 3.2. Компоновка оборудования и его развеска на тепловозе. 26 4. Определение тяговой характеристики тепловоза. 32 5. Геометрическое вписывание тепловоза в кривую заданного радиуса 37 6. Индивидуальное задание: Гидравлические передачи тепловозов. 39 6.1. Принцип работы гидропередачи.. 41 6.2. Гидромуфта. 42 6.3. Гидротрансформатор. 43 6.4. Рабочие жидкости для гидротрансформаторов. 44 6.5. Конструкция гидравлических передач. 44 6.6. Устройство трехциркуляционной гидропередачи. 45 Заключение. 48 Список используемой литературы.. 49 Приложение А: Развеска проектируемого тепловоза. 50 Приложение Б: Тяговая характеристика тепловоза. 51 Приложение В: Геометрическое вписывание тепловоза в кривую... 52 Приложение Г: Тележка тепловоза 2ТЭ10Л.. 53

Исходные данные: - Эффективная мощность дизеля тепловоза Ne: 2200 кВт - Число секций тепловоза: 2 - Допустимая статическая нагрузка от оси на рельсы 2П: 230 кН - Тип тяговой передачи: электрическая постоянного тока - Минимальный радиус проходимой кривой: 125 м - Индивидуальное задание: Гидравлические передачи тепловозов Необходимо рассчитать или выбрать: - Основные параметры проектируемого тепловоза - Конструкцию экипажной части тепловоза - Оборудование и произвести его компоновку на тепловозе - Тяговую характеристику проектного тепловоза - Произвести геометрическое вписывание тепловоза в кривую заданного радиуса

Определение основных параметров тепловоза

|

|||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 131; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.199.162 (0.114 с.) |

, где:

, где:

Концевые части нижних листов удлинены и образуют верхние опоры для пружин рессорного подвешивания. Снизу к балкам приварены литые кронштейны 10, 13 для навески тяговых электродвигателей. Сверху на средние поперечные балки установлена шкворневая балка, сваренная из стальных листов толщиной 10мм. В среднюю ее часть вварен подпятник 11 со сменной термообработанной втулкой 12, изготовленной из стали 50.

Концевые части нижних листов удлинены и образуют верхние опоры для пружин рессорного подвешивания. Снизу к балкам приварены литые кронштейны 10, 13 для навески тяговых электродвигателей. Сверху на средние поперечные балки установлена шкворневая балка, сваренная из стальных листов толщиной 10мм. В среднюю ее часть вварен подпятник 11 со сменной термообработанной втулкой 12, изготовленной из стали 50.

Колесная пара.

Колесная пара.

Гидромуфта (рис. 6.3) конструктивно состоит из трех основных деталей. Насосное колесо Н жестко связано с ведущим валом 1. Турбинное колесо Т находится на ведомом валу 2. Каждое из колес состоит из наружного тороидального корпуса и внутреннего тора, пространство между которыми перегорожено радиальными лопатками. (Используются конструкции гидромуфты и без внутреннего тора.) Для ограничения рабочего пространства гидромуфты от утечек жидкости служит наружный корпус (колокол) 3, который в данной конструкции жестко соединен с насосным колесом и вращается вместе с ним.

Гидромуфта (рис. 6.3) конструктивно состоит из трех основных деталей. Насосное колесо Н жестко связано с ведущим валом 1. Турбинное колесо Т находится на ведомом валу 2. Каждое из колес состоит из наружного тороидального корпуса и внутреннего тора, пространство между которыми перегорожено радиальными лопатками. (Используются конструкции гидромуфты и без внутреннего тора.) Для ограничения рабочего пространства гидромуфты от утечек жидкости служит наружный корпус (колокол) 3, который в данной конструкции жестко соединен с насосным колесом и вращается вместе с ним. Гидротрансформатор (рис. 6.4) в отличие от гидромуфты, помимо насосного Н и турбинного Т колес, имеет неподвижный направляющий аппарат (реактор) НА, который, так же как и рабочие колеса, состоит из специально спрофилированных лопаток.

Гидротрансформатор (рис. 6.4) в отличие от гидромуфты, помимо насосного Н и турбинного Т колес, имеет неподвижный направляющий аппарат (реактор) НА, который, так же как и рабочие колеса, состоит из специально спрофилированных лопаток.