Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Измерительные преобразователи и их классификация.

Измерительный преобразователь — техническое средство, служащее для преобразования измеряемой величины в другую величину или измерительный сигнал, удобный для обработки, хранения, дальнейших преобразований или индикации. Собственно для преобразования одной величины в другую служат чувствительные элементы или датчики Датчиком называется первичный элемент автоматической системы, реагирующий на изменение физической величины и преобразующий эту величину в другую, удобную для работы последующих элементов. Статической характеристикой датчика является зависимость изменения выходной величины от изменения входной. Чувствительностью датчика, или его коэффициентом усиления, называется крутизна статической характеристики. Датчики можно классифицировать либо по тем величинам, которые они должны измерять (датчики давления, датчики уровня), либо по тем параметрам, в которые преобразуются измеряемые величины. По выходному параметру датчики могут быть классифицированы следующим образом: датчики сопротивления (или резистивные датчики), датчики индуктивности, датчики емкости, датчики напряжения, датчики тока, датчики фазы, датчики частоты, датчики числа импульсов, датчики длительности импульса, датчики давления (пневматические или гидравлические). В некоторых случаях преобразование осуществляется в несколько стадий, например, сила преобразуется в деформацию, а затем уже в электрический сигнал. Такие датчики называют многоступенчатыми. Можно подразделить датчики на пассивные и активные. Пассивные датчики, такие, как термопары или фотодиоды, являются устройствами, которые напрямую преобразуют энергию физического воздействия в электрический сигнал, при этом не требуется внешнее питание или возбуждение датчика. Активным датчикам необходим внешний источник питания (возбуждения). Чтобы получить от них сигнал, требуется напряжение или ток возбуждения. Все рассматриваемые ниже датчики – активные.

Резистивные датчики Основными типами резистивных датчиков являются потенциометрические датчики, тензорезисторы и терморезисторы. Потенциометрические датчики применяют чаще всего для измерения перемещений. Главное их достоинство в простоте и отсутствии необходимости последующего усиления. Основными недостатками их являются наличие скользящего электрического контакта, необходимость относительно больших перемещений движка и значительного усилия для его перемещения.

Тензорезистор представляет собой тонкую (15-60 мк) проволоку, уложенную зигзагом и наклеенную на специальную бумагу. Такой элемент приклеивают прочным клеем к детали для измерения ее деформации. Измерение деформации основано на изменении сопротивления проволочки при ее растяжении или сжатии, происходящем при деформации детали. Тензодатчики широко применяют для измерения деформации деталей в самых различных областях техники. Они характеризуются малым относительным изменением сопротивления не более 1%, что требует измерительных схем высокой чувствительности. Статическая характеристика проволочных датчиков имеет линейный вид, т.е. чувствительность проволочных датчиков практически постоянна. Для измерения применяют проволочные датчики из материала типа константана с небольшой чувствительностью, но с малым температурным коэффициентом сопротивления. Сопротивление таких датчиков обычно равно 100 - 200 Ом. С целью повышения чувствительности применяют датчики из сплавов типа элинвара, характеризуемых относительно высоким температурным коэффициентом сопротивления. Сопротивление таких датчиков выбирают равным 500-1000 Ом. Для увеличения чувствительности применяют включение в мостовую схему двух или даже четырех одинаковых проволочных датчиков. Терморезисторы получили широкое распространение для измерения температур различных сред в пределах от - 50 до +800° С. Действие электрических терморезисторов основано на свойстве некоторых материалов менять свое электрическое сопротивление при изменении температуры. Для изготовления термометров сопротивления используют медь, никель, сталь, платину и другие металлы. Медь применяют при измерении температур в пределах до 180° С, сталь и никель до 300° С в атмосфере, свободной от влаги и коррозионных газов, особенно сернистых; платину от - 200 до +900° С в агрессивных средах. Сопротивление таких датчиков выбирают равным 40-100 Ом.

В последнее время в качестве термометров сопротивления используют термисторы, которые изготовляют из полупроводников, представляющих собой оксиды, сульфиды, карбиды металлов с большим отрицательным температурным коэффициентом. Термисторы изготовляют прессованием и обжигом измельченных и очищенных материалов, а затем покрывают защитным слоем эмали или лака, имеющих одинаковый с исходными материалами коэффициент расширения.

Мостовая схема включения.

Одна из наиболее распространенных схем включения резистивных датчиков – мостовая.

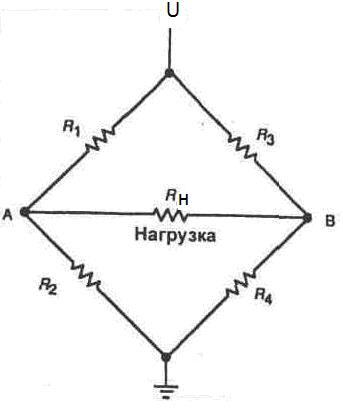

Стандартная мостовая схема изображена на рисунке 23.

Рисунок 23

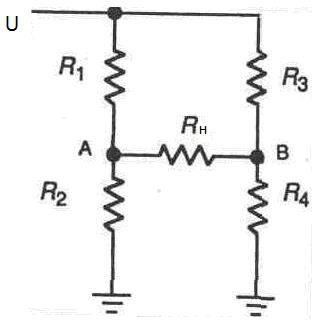

Мостовая схема — это по существу два делителя напряжения, параллельно подключенные к источнику питания. Это четко можно видеть по мостовой схеме, представленной в виде, показанном на рисунке 24. Выходной сигнал снимается между двумя выходами делителей напряжения (точки А и В). Такой тип выхода называется дифференциальным (или симметричным) выходом.

Рисунок 24

Основное нейтральное состояние в мостовой схеме называется равновесием моста. Уравновешенный мост — это такой мост, выходное напряжение которого равно нулю. Такое состояние имеет место в том случае, когда выходное напряжение одного делителя напряжения равно выходному напряжению другого делителя напряжения, относительно массы. Если ввести в мостовую схему один или больше резистивных элементов с варьируемым сопротивлением, можно легко привести мост к такому уравновешенному состоянию. Равновесие моста имеет место в том случае, если сопротивления моста связаны следующим соотношением: R1/R2= R3/R4 Если вместо одного из резисторов моста (например, R2), включить резистивный датчик (скажем, терморезистор), а вместо R1 – подстроечный резистор и затем уравновесить мост, то далее любое изменение сопротивление датчика приведет к разбалансировке моста и появлению напряжения на нагрузке. Причем полярность этого напряжения будет зависеть от того, в какую сторону изменилось сопротивление. Таким образом напряжение на нагрузке будет являться мерой отклонения сопротивления датчика от исходного значения. В нашем примере это напряжение будет также мерой отклонения температуры от исходного значения. Если относительное изменение сопротивления составляет не более единиц процентов, то зависимость напряжения на нагрузке от изменения сопротивления можно считать линейной. По такому принципу строятся мостовые схемы измерительных преобразователей температуры (на терморезисторах), деформации (на тензорезисторах), магнитного поля (на магниторезисторах) и т.д.

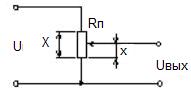

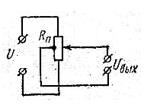

Потенциометрические датчики Потенциометрический датчик представляет собой переменный резистор, к которому приложено питающее напряжение, его входной величиной является линейное или угловое перемещение токосъемного контакта, а выходной величиной – напряжение, снимаемое с этого контакта, изменяющееся по величине при изменении его положения. Потенциометрические датчики предназначены для преобразования линейных или угловых перемещений в электрический сигнал. Электрическая схема потенциометрического датчика приведена на рис. 25

Рисунок 25

По способу выполнения сопротивления потенциометрические датчики делятся на - проволочные с непрерывной намоткой; - с резистивным слоем.

Проволочные потенциометрические датчики предназначены для более точных измерений. Как правило их конструкции представляют собой каркас из гетинакса, текстолита или керамики, на который в один слой, виток к витку намотана тонкая проволока, по зачищенной поверхности которой скользит токосъемник. Диаметр проволоки определяет класс точности потенциометрического датчика (высокий-0,03-0,1 мм, низкий 0,1-0,4 мм). Материалы провода: манганин, фехраль, сплавы на основе благородных металлов. Токосъемник выполнен из более мягкого материала, чтобы исключить перетирание провода. Преимущества потенциометрических датчиков: -простота конструкции; -малые габариты и вес; -высокая степень линейности статических характеристик; -стабильность характеристик; -возможность работы на переменном и постоянном токе. Недостатки потенциометрических датчиков: -наличие скользящего контакта, который может стать причиной отказов из-за окисления контактной дорожки, перетирания витков или отгибания ползунка; -искажение статической характеристики под влиянием нагрузки; -сравнительно небольшой коэффициент преобразования; -наличие зоны нечувствительности у проволочных потенциометрических датчиков.

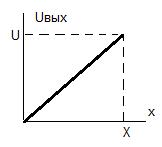

Статическую характеристику нереверсивного потенциометрического датчика (См. рисунок 26) рассмотрим на примере потенциометрического датчика с непрерывной намоткой. К зажимам потенциометра прикладывается переменное или постоянное напряжение U. Входной величиной является перемещение X, выходной − напряжение Uвых. Для режима холостого хода статическая характеристика датчика линейна т.к. справедливо соотношение: Uвых=(U/Rп)r, где Rп- сопротивление обмотки; r- сопротивление части обмотки. Учитывая, что r/Rп=x/l, где l - общая длина намотки, получим Uвых=(U/l)x=Kx [В/м], где К - коэффициент преобразования (передачи) датчика.

Рисунок 26

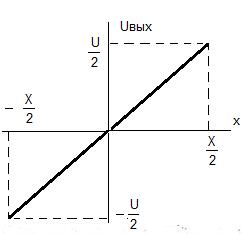

Очевидно, что такой датчик не будет реагировать на изменение знака входного сигнала (датчик нереверсивный). Существуют схемы чувствительные к изменению знака, например, схема на рис. 27. Статическая характеристика такого датчика имеет вид представленный на рисунке 28

Рисунок 27

Рисунок 28

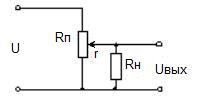

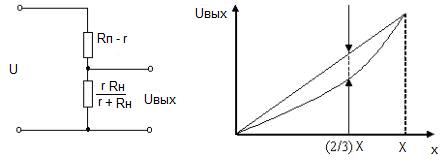

Полученные идеальные характеристики могут существенно отличатся от реальных за счет наличия различного рода погрешностей:

1.Зона нечувствительности. Выходное напряжение меняется дискретно от витка к витку, т.е. возникает эта зона, когда при малой величине перемещения Uвых не меняется. Величина скачка напряжения определяется по формуле: DU=U/W, где W- число витков. Порог чувствительности определяется диаметром намоточного провода 2. Неравномерность статической характеристики из-за непостоянства диаметра провода, удельного сопротивления и шага намотки. 3. Погрешность от люфта, возникающего между осью вращения движка и направляющей втулкой (для уменьшения используют поджимные пружины). 4. Погрешность от трения. При малых мощностях элемента приводящего в движение щетку потенциометрического датчика может возникать за счет трения зона застоя. 5. Погрешность от влияния нагрузки. При активной нагрузке (рис. 29) изменяется статическая характеристика (рис.30). Т.е. Uвых=f(r) зависит от Rн. При Rн>>Rп можно показать, что Uвых=(U/Rп)r; При Rн, сравнимом с R, зависимость нелинейна, и максимальная погрешность датчика будет при отклонении движка на (2/3))l. Обычно выбирают Rн/Rп=10…100. Величина ошибки при x=(2/3)l может быть определена из выражения: E=4/27η, где η=Rп/Rн - коэффициент нагрузки.

Рисунок 29

а б a - Эквивалентная схема потенциометрического датчика с нагрузкой, б - Влияние нагрузки на статическую характеристику потенциометрического датчика. Рисунок 30

Индуктивн ые датчики. Принцип их работы основан на изменении индуктивного сопротивления катушки с ферромагнитным сердечником. Датчики индуктивности широко применяют благодаря их существенным достоинствам: простоте, надежности и отсутствию скользящих контактов; возможности непосредственного использования показывающих приборов за счет относительно большой величины отдаваемой электрической мощности; возможности работы на переменном токе промышленной частоты. Основной областью применения индуктивных датчиков является измерение угловых и линейных механических перемещений. Изменение входного параметра в датчиках индуктивности преобразуется в изменение индуктивности катушки благодаря перемещению якоря, сердечника или катушки. Индуктивные датчики применяют только на относительно низких частотах (до 3000-5000 Гц), так как на высоких частотах резко возрастают потери в стали на перемагничивание и реактивное сопротивление обмотки. Для устранения недостатков, свойственных рассмотренному датчику индуктивности, которые состоят в том, что для измерения перемещения якоря в обоих направлениях необходимо иметь начальный воздушный зазор, т.е. и начальную силу тока, из-за чего создается неудобство в измерении, значительные погрешности от колебаний температуры и питающего напряжения, а также для устранения электромеханического усилия притяжения якоря, зависящего от величины воздушного зазора, применяют дифференциальный индуктивный датчик.

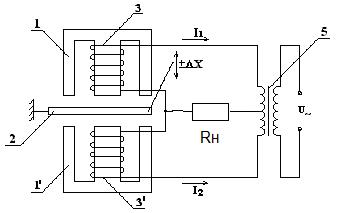

Дифференциальные индуктивные датчики (рис.31) представляет собой совокупность двух нереверсивных датчиков и выполняются в виде системы, состоящей из двух магнитопроводов с общим якорем и двумя катушками.

Рисунок 31

Для питания дифференциально-индуктивного датчика используют трансформатор 5 с выводом средней точки на вторичной обмотке. Между ним и общим концом обеих катушек включается прибор 4. Воздушный зазор 0,2-0,5 мм. При среднем положении якоря, когда воздушные зазоры одинаковы, индуктивные сопротивления катушек 3 и 3' одинаковы следовательно величины токов в катушках равны I1=I2 и результирующий ток в приборе равен 0. При небольшом отклонении якоря в ту или иную сторону под действием контролируемой величены Х меняются величины зазоров и индуктивностей, прибор регистрирует разностный ток I1-I2, он является функцией смещения якоря от среднего положения. Разность токов создает падение напряжения на нагрузке Rн. Характеристика индуктивного датчика имеет вид, показанный на рис 32

Рисунок 32 Полярность выходного тока остается неизменной независимо от знака изменения полного сопротивления катушек. При изменении направления отклонения якоря от среднего положения меняется на противоположную (на 180°) фаза тока на выходе датчика. При использовании фазочувствительных выпрямительных схем можно получить индикацию направления перемещения якоря от среднего положения. Информативная способность индуктивного датчика в значительной мере определяется его погрешностью преобразования измеряемого параметра. Суммарная погрешность индуктивного датчика складывается из большого числа составляющих погрешностей. Можно выделить следующие погрешности индуктивного датчика: 1) Погрешность от нелинейности характеристики. Является существенной и в большинстве случаев определяет диапазон измерения датчика. 2) Температурная погрешность. Ввиду большого числа зависимых от температуры параметров составных частей датчика может достичь больших величин и является существенной. 3) Технологические погрешности. Возникают вследствие технологических отклонений взаимного положения деталей датчика, разброса параметров деталей и обмоток при изготовлении, влияния технологических зазоров и натягов в соединении деталей и в направляющих. Емкостные датчики

представляет собой обычный плоский или цилиндрический конденсатор, изменение емкости которого происходит либо за счет перемещения одной из пластин, либо за счет изменения диэлектрической постоянной среды ε, находящейся между пластинами.

Для двухобкладочного плоского конденсатора электрическая емкость определяется выражением: С = ε0ε S / h где ε 0 - диэлектрическая постоянная; ε - относительная диэлектрическая проницаемость среды между обкладками; S - активная площадь обкладок; h - расстояние между обкладками конденсатора. Зависимости C (S) и C (h) используют для преобразования механических перемещений в изменение емкости.

Емкостные датчики, также как и индуктивные, питаются переменным напряжением (обычно повышенной частоты - до десятков мегагерц). В качестве измерительных схем обычно применяют дифференциальные схемы (подобные примененным в дифференциальных индуктивных датчиках) и схемы с использованием резонансных контуров. В последнем случае, как правило, используют зависимость частоты колебаний генератора от емкости резонансного контура, т.е. датчик имеет частотный выход.

Достоинства емкостных датчиков - простота, высокая чувствительность и малая инерционность. Недостатки - влияние внешних электрических полей, относительная сложность измерительных устройств.

Емкостные датчики применяют для измерения угловых перемещений, очень малых линейных перемещений, вибраций, скорости движения и т. д.,

Емкостные преобразователи, диэлектрическая проницаемость ε которых изменяется за счет перемещения, деформации или изменения состава диэлектрика, применяют в качестве датчиков уровня непроводящих жидкостей, сыпучих и порошкообразных материалов, толщины слоя непроводящих материалов (толщиномеры), а также контроля влажности и состава вещества.

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 233; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.21.5 (0.044 с.) |