Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

История развития принципов менеджмента качества.

Выдающийся вклад в развитие промышленности в XX веке внесли американские автомобилестроители. И хотя старейшим производителем автомобилей считается немецкая корпорация «Даймлер – Бенц», впервые значительного коммерческого успеха автомобилестроители добились в США. В первые годы ХХ столетия (точнее с 1903 по 1908 год) в США возникли более 240 автомобилестроительных компаний. Хозяином одной из них был Генри Форд (Henry Ford). Форд был не только одним из самых влиятельных предпринимателей своего времени (именно он превратил в США автомобиль из предмета роскоши в товар первой необходимости), но и автором многих инноваций в различных областях и в менеджменте качества в том числе. Форд впервые применил сборочный конвейер и использовал вместо входного контроля качества комплектующих на сборке выходной контроль на участках, где эти детали изготавливаются. В результате на сборочный конвейер поступали только годные детали. Г.Форд первым создал на своем заводе отдельную службу технического контроля, независимую от производства.

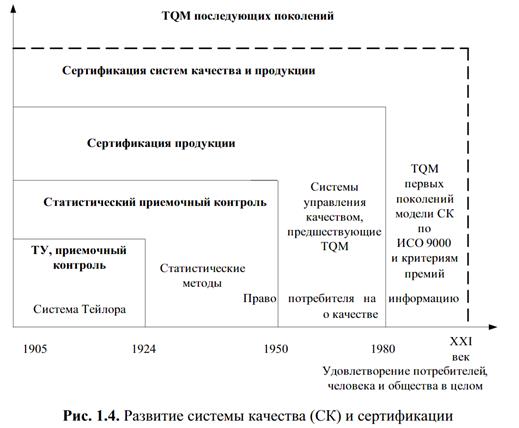

Фредерик У. Тейлор (Frederic W. Taylor) обобщил и обосновал опыт, накопленный на заводах форда. Он предложил концепцию научного менеджмента, включающего системный подход к управлению качеством. С появлением в 1905 году системы Тейлора в основу производства продукции было заложено последовательное разделение труда по всему технологическому процессу на элементарные операции. В системе Тейлора каждый исполнитель отвечает только за свою операцию и не видит, что происходит на смежных этапах производства. На рис. 1.4. схематично отражены основные исторические этапы развития управления и сертификации в ХХ веке. С появлением системы Тейлора в практику вошли понятия верхнего и нижнего пределов качества, поля допуска, технические средства в виде проходных и непроходных калибров. Появилась специальность инспектор качества, или, как принято говорить в России, контролер. Эта система позволила разделить продукцию на качественную и дефектную (брак). Она дала возможность построить замкнутый механизм управления качеством, используя экономические и административные санкции в отношении рабочих, допускающих брак. Основные принципы функционирования системы Тейлора просты и понятны – это:

- четкое, ясное задание для рабочих; - бескомпромиссный контроль за исполнением; - четкая и жесткая экономическая и административная ответственность за ошибку (штраф, понижение в должности, увольнение).

Система обучения сводилась к профессиональному обучению и обучению работе с измерительным и контрольным оборудованием и инструментом. Взаимоотношения с поставщиками и потребителями строились на основе требований в технических условиях (ТУ), выполнение которых проверялось при приемочном контроле (входном и выходном). Таким образом, основу менеджмента первой половины ХХ века составляли принципы Тейлора: «разделяй работу, устанавливай требования, контролируй, применяй власть – выигрывает сильный». И они дали результат – производительность труда при введении системы Тейлора иногда возрастала в три раза. Систему Тейлора часто критикуют, особенно в Японии, которая продемонстрировала совсем другие принципы управления качеством: - ставь общую для коллектива задачу; - разделяй на подзадачи, доступные подготовке персонала; - обучай и помогай при ошибках; - объединяй людей, что бы они помогали друг другу в стремлении к общей цели – высшему качеству. Основная суть системы Тейлора – «производство – это механизм», и люди в этой системе должны работать как детали хорошо отлаженной машины. В японской производственной системе (системе фирмы «Тойота»), девиз которой «производство – это организм», человек является главным действующим лицом. Но несмотря на это роль системы Тейлора для своего времени была велика, особенно в инжиниринге качества. Она дала механизм управления качеством каждого конкретного изделия (деталь, сборочная единица). Однако производство – это процессы. И вскоре стало ясно, что управлять надо процессами. Был так же осознан факт, что дефекты обходятся изготовителю тем дороже, чем позднее они выявляются. «Предупреждать болезнь дешевле, чем лечить». Сей час доказано, что в среднем устранение дефекта изделия на стадии конструкторской разработки обходится на порядок дешевле, чем устранение его после обнаружения в производстве (рис. 1.5). Стоимость устранения того же дефекта изделия, уже поставленного заказчику, возрастает еще на порядок. Следовательно, целесообразно прорабатывать вопросы качества как можно раньше, то есть на стадиях планирования, анализа, разработки и конструирования изделий, и при необходимости проводить соответствующие предупредительные мероприятия. Более того, создать такую производственную систему качества, которая позволила бы саму возможность появления дефектов свести к минимуму. В этом направлении и развивались мысли специалистов, решающих проблемы качества.

Наибольший теоретический вклад в формирование философии методологии данной концепции внесли американские ученые. Это прежде всего Вальтер Шухарт (Walter Shewhart), Эдвардс Деминг (W. Edwards Deming), Джозеф Джуран (Joseph M. Juran), Арманд Фейгенбаум (Armand Feigenbaum) и Филипп Кросби (Philip B. Crosby). Одним из основоположников статистического управления качеством считается Вальтер Шухарт.В 1923–1924 годах он работал в компании Bell Telephone Laboratories над проблемой увеличения надежности телефонных усилителей, используемых для связи на большие расстояния. Работая над этой проблемой, он обнаружил «вирус» изменчивости, приводящий к разбросу параметров изделий из-за влияния случайных и систематических факторов. Этими факторами были небольшие различия в химическом составе исходных материалов, приводящие соответственно к изменению физических характеристик, неточности процесса производства, погрешности измерений и измерительных приборов, случайно попадающие загрязнения и т.д. Эдвардс Деминги Джозеф Джуран одними из первых увидели и оценили значимость работы Шухарта для общей теории менеджмента. Они осознали, что ключом к лучшему управлению служит исследование процессов производства продукции с точки зрения выявления и анализа источников изменчивости. Если невозможно устранить эти источники, то надо хотя бы свести к минимуму их «продуктивность» на каждом этапе производства, и тогда результат станет более предсказуемым, а, следовательно, производство более управляемым. Методология статистического управления качеством интенсивно развивалась, были введены понятия и таблицы выборочного контроля качества, разработаны специальные контрольные карты. Указанные выше идеи и методы были востребованы в США во время Второй мировой войны. Благодаря широкому обучению работающих они были осознаны и освоены и повлияли на успех и американской военной промышленности. Наибольшее практическое применение идеи и методы упомянутых выше Деминга и Джурана нашли в Японии, где показали свою высокую эффективность. Быстрое восстановление экономики этой страны после Второй мировой войны и выход ее на передовые рубежи в мире заставили говорить о «японском экономическом чуде». В 1949 году Деминг впервые посетил Японию. Там он выступал на семинарах для менеджеров, всреде которых сразу завоевал большой личный авторитет и признание своих идей и методов. Его знаменитая программа, постепенно сформировавшаяся в «14 пунктов программы для менеджеров», вовлекала руководство предприятий в процесс создания качества. Она была направлена на процесс непрерывного улучшения качества. Исповедуемое им понятие качества ориентируется на требования заказчика. Его программа обучения обращена главным образом к руководящему составу как двигателю процесса, а часть положений касалась новой роли человеческого фактора в производстве продукции и управлении.

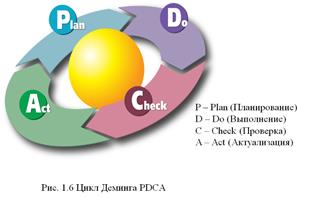

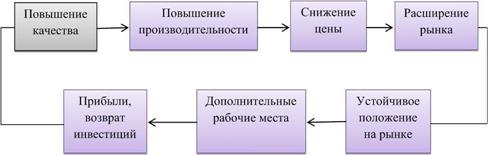

Вот эти 14 пунктов: 1. Постоянство цели – улучшение продукции и обслуживания. 2. Новая философия для нового экономического периода путем познания менеджерами своих обязанностей и принятия на себя лидерства на пути к переменам. Далее, обращаясь к менеджерам, доктор Деминг призывает: 3. Покончите с зависимостью от массового контроля в достижении качества; исключите необходимость в массовом контроле, сделав качество неотъемлемым свойством продукции, «встроив» качество в продукцию. 4. Покончите с практикой закупок по самой дешевой цене; вместо этого следует минимизировать общие затраты и стремиться к выбору определенного поставщика для каждого продукта, необходимого в производстве. 5. Улучшайте каждый процесс для улучшения качества, повышения производительности и уменьшения затрат. 6. Введите в практику подготовку и переподготовку кадров. 7. Учредите «лидерство»; процесс руководства сотрудниками должен помогать им лучше делать свою работу; необходимо тщательно рассмотреть систему управления персоналом. 8. Изгоняйте страхи, чтобы все могли эффективно работать для предприятия. 9. Разрушайте барьеры между подразделениями; исследования, проектирование, производство и реализация должны быть объединены, чтобы предвидеть проблемы производства и эксплуатации. 10. Откажитесь от пустых лозунгов и призывов для производственного персонала, таких, как «ноль дефектов» или новые задания по производительности. Такие призывы бессмысленны, так как подавляющее большинство проблем возникает в системе и находится вне возможностей работников. 11. Устраните произвольно установленные задания и количественные нормы. 12. Дайте работникам возможность гордиться своим трудом; устраните барьеры, которые обкрадывают рабочих и руководителей, лишая их возможности гордиться своим трудом. 13. Поощряйте стремление к образованию и совершенствованию. 14. Необходима приверженность делу повышения качества и действенность высшего руководства. Известность ему так же принесли «Цикл Деминга» рис.1.6 и «Цепная реакция Деминга» рис.1.7

Рис. 1.7 Цепная реакция Деминга Джозеф Джуран одним из первых начал говорить о необходимости широкого подхода к менеджменту качества, назвав такой подход «менеджмент качества в рамках всей компании». Он считал, что проводимые в компании усовершенствования должны максимально соответствовать корпоративной культуре и особенностям системы менеджмента фирмы. Джуранс читал, что качество не появляется случайно, оно должно планироваться и планированием качества должно заниматься руководство, поэтому обучение менеджменту качества необходимо начинать с высшего звена. Большую известность у специалистов и представителей предпринимательских кругов получили такие его концепции, как «триада качества», «спираль качества», «дорожная карта планирования качества». Последняя из перечисленных концепций включает следующие этапы:

1.Выясните, кто ваши потребители. 2.Определите запросы этих потребителей. 3.Переведите эти запросы на ваш язык. 4.Разработайте изделие, которое может удовлетворить запросы ваших потребителей. 5.Оптимизируйте свойства вашего изделия, что бы они соответствовали этим запросам. 6.Оптимизируйте свойства изделия, что бы они соответствовали запросам не только ваших потребителей, но и вашим собственным. 7.Разработайте процесс производства этого изделия. 8.Оптимизируйте этот процесс. 9.Убедитесь, что данный процесс позволяет изготовить нужное изделие при существующих условиях производства. 10.Переведите этот процесс в операции. Джураном была выдвинута идея без дефектности как основного показателя качества продукции. У Джурана наблюдалась большая, чему Деминга, ориентация на заказчика. «Пригодность в использовании» (Fitness for use) – было для него наиболее важным требованием для продукции. Его считают одним из основоположников принципа непрерывного процесса улучшения и концепции всеобщего менеджмента качества (TQM). Фейгенбаум известен как представитель направления, рассматривающего понятие качества, увязанное со стоимостью. Он соотносит цену на продукт с достигнутым уровнем качества. Является основателем концепции TQC (Total Quality Control) – «Всеобъемлющее управление качеством», которую разработал в 50-хгодах. Внедрение и развитие концепции TQC в разных странах мира осуществлялись не равномерно. Явным лидером во внедрении TQC стала Япония. Этому способствовало то, что фундаментальный труд Фейгенбаума «Контроль качества: принцип, практика и администрирование», вышедший в 1951 году, был переведен на японский язык, и то, что, являясь топ-менеджером корпорации «Дженерал Электрик», он имел частные контакты с японскими компаниями «Тошиба» и «Хитачи». TQC развивалась в Японии с большим акцентом на применение статистических методов и вовлечение персонала в работу кружков качества. Сами японцы долгое время подчеркивали, что они используют подход TQSC, где S – Statistical (статистический), и TQC может рассматриваться как инструмент регулирования качества в рамках системы менеджмента, для того что бы во всей организации постоянно делался акцент на лидерство качества.

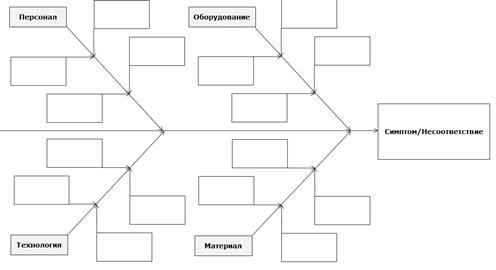

Исходя из этого Фейгенбаум дал определение комплексной системе менеджмента качества как согласованной рабочей структуре, действующей в фирме и включающей эффективные технические и управленческие методы. Они обеспечивают получение наиболее практичных способов взаимодействия людей, машин и информации с целью удовлетворения требований потребителей, предъявляемых к качеству продукции, и способствуют также уменьшению расходов на качество. Мировую известность Филиппу Кросби принесли два сформулированных им принципа – «делай правильно с первого раза» и «ноль дефектов». По его мнению, менеджмент качества основывается на четырех правилах: 1.Качество – это соответствие требованиям, а не «добротность» и «тщательная отделка». 2.Качество обеспечивается системой предупреждения, а не системой оценки. 3.При работе необходимо стремиться к без дефектности, а не к тому, чтобы сделать нечто «достаточно похожее на то, что нужно». 4.Показателем качества служит не некий индекс, а цена несоблюдения требований к качеству Кросби подобно Демингу предложил свои 14 шагов по улучшению качества: 1.Формирование команды по улучшению качества из представителей каждого подразделения. 2.Создание предпосылок для решимости менеджмента осуществить процесс улучшения качества. 3.Создание системы измерения качества во всей компании. 4.Оценка затрат на качество. 5.Создание в организации всеобщей озабоченности качеством. 6.Инициирование корректирующих действий. 7.Создание местного комитета по программе Zero Defects (ноль дефектов). 8.Организация обучения руководителей и работников. 9.Проведение дня Zero Defects для создания нового подхода. 10.Формирование задач для работников, которые должны быть решены за 30, 60 и 90 дней. 11.Устранение причин ошибок следом за сбором информации. 12.Создание системы поощрения для тех, кто выполняет задачи и работает лучше других. 13.Организация регулярных встреч членов совета качества, состоящего из специалистов по качеству. 14.Повторение всего цикла. Учениками, последователями и продолжателями идей американских ученых в области качества явились японские ученые Каору Исикава (Кaoru Ishikawa), Генити Тагути (Genichi Taguchi) и Сигео Синго (Shigeo Shingo). К. Исикава является последователем Демингаи Джурана. В 1976 году он публикует свои работы, где описываются методы построения причинно-следственных диаграмм для решения проблем качества. Ему принадлежит концепция «Управление качеством, распространенное на всю страну» (Country wide Quality Control). По его мнению, каждый сотрудник, участвующий в производственном процессе, находится в сложных отношениях с окружающими по схеме заказчик – поставщики сам при этом одновременно является и заказчиком, и поставщиком. Таким образом, тезис о наилучшем удовлетворении требований заказчика по условиям рынка был им перенесен на внутреннюю структуру предприятия. По инициативе Исикавы в Японии начиная с 1962 года стали развиваться кружки контроля качества. Исикава ввел в мировую практику причинно-следственную диаграмму (рыбий скелет) рис. 1.8, которая нашла широкое применение в практике аналитического решения многих проблем качества.

Рис. 1.8 Диаграмма причинно-следственной связи Исикавы.

Основные составляющие философии Тагути коротко описываются семью положениями: 1.Важнейшей мерой качества производственного продукта (изделия) являются суммарные потери для общества, порождаемые этим продуктом. 2.Чтобы в условиях конкурентной экономики оставаться в бизнесе, необходимы постоянные улучшения качества и снижение затрат. З. Программа постоянного улучшения качества включает в себя непрерывное уменьшение отклонений рабочих характеристик продукта (изделия) относительно заданных величин. 4.Потери потребителей, связанные с отклонениями в функционировании, обычно приблизительно пропорциональны квадрату отклонений рабочих характеристик от их заданных значений. 5.Качество и стоимость готового продукта определяются в большой степени процессами разработки и изготовления. 6.Отклонения в функционировании продукта (или процесса) могут быть снижены посредством использования нелинейных зависимостей рабочих характеристик от параметров продукта (или процесса). 7.Для идентификации параметров продукта (или процесса), влияющих на снижение отклонений в функционировании, могут использоваться статистически планируемые эксперименты. Г.Тагути так же является автором идеии методов обеспечения высшего уровня качества путем принятия оптимальных решений на этапе проектирования изделий. Многие японские компании добились успеха, применив стратегию Тагути для оффлайнового (на стадиях проектирования и разработки) управления качеством. Подход, разработанный Сигео Синго, отличается тем, что основной акцент в нем делается на организацию производственного процесса, а не на управление. Им предложена концепция «Пока-Ëкэ», или «Защищенность от ошибок». Главная идея этой концепции заключается в том, что производственный процесс останавливается, как только обнаруживается дефект. После остановки определяются причины и проводятся мероприятия по предотвращению возможного возникновения дефекта. Эта концепция не требует применения ни каких статистических методов. Ключевая часть процедуры состоит в том, что контроль источника ошибки является частью производственного процесса. Погрешности необходимо обнаруживать до того, как они превратятся в дефекты. В отличие от Ф.Кросби, концепция бездефектной работы, предложенная С. Синго, строится на хорошей инженерной подготовке производства и исследовании производственных процессов, а не на призывах и лозунгах, обращенных к персоналу. В последней четверти ХХ века в странах Европы стала ощущаться тревога по поводу вытеснения европейских товаров с рынка американскими и японскими. Правительства ряда стран начали проявлять озабоченность состоянием своих национальных экономик, связанных с уровнем качества продукции. В решение этого вопроса включился ряд специалистов из Западной Европы, одним из которых был Клаус Мёллер (Claus Möller) датский экономист, внесший большой вклад в обучение менеджменту качества персонала, работающего в странах ЕЭС. По мнению Клауса Мёллера, основой всех прочих видов качества является качество личности. Он считал, что товары создаются людьми и люди должны с энтузиазмом делать все от них зависящее, а это возможно только при условии, что работники будут работать над собой. Мёллер сформулировал 12 «золотых» правил повышения личного качества. 1.Установителичные цели в области качества. 2.Составляйте свои собственные отчеты по личному качеству. 3.Проверяйте, довольны ли другие вашей работой. 4.Относитесь к следующему звену как к потребителю вашей продукции или ваших услуг. 5.Избегайте ошибок. 6.Выполняйте свою работу эффективнее. 7.Хорошо используйте ресурсы. 8.Работайте изо всех сил. 9.Научитесь всегда доводить начатое до конца – укрепляйте самодисциплину. 10.Контролируйте свои эмоции. 11.Не забывайте об этике – будьте верны своим принципам. 12.Требуйте качества. Мёллер разработал два метода повышения качества личности. Во-первых, это система «сделал – проверь» (непрерывная проверка качества собственной работы), а Во-вторых, система визитных карточек качества (карточки, служащие личной гарантией качества работы). Говоря о качестве организации, он перечисляет 17 признаков «качественной компании»: 1.Ориентация на повышение качества. 2.Участие управляющих в процессе повышения качества. 3.Удовлетворенность потребителей/пользователей. 4.Вовлеченность служащих. 5.Долгосрочное повышение качества. 6.Четко определенные цели в области качества. 7.Качественная работа вознаграждается. 8.Контроль качества воспринимается положительно. 9.Человек, занятый на следующем этапе работы, является потребителем продукции или услуг предыдущего этапа. 10.Инвестиции в обучение и повышение квалификации персонала. 11.Предотвращение/снижение числа ошибок. 12.Соответствующий уровень принятия решений. 13.Прямая связь с конечным потребителем. 14.Внимание и к техническим, и к человеческим аспектам качества. 15.Направленность компании на удовлетворение нужд потребителей. 16.Постоянный анализ затрат. 17.Понимание компанией своей роли в обществе. Существенный вклад в развитие управления качеством внесли специалисты из СССР. Отечественными учеными было сделано несколько прогрессивных систем комплексного системного управления качеством, например, БИП (бездефектное изготовление продукции), 1955 год; СБТ (система бездефектного труда), 1962 год; КАНАРСПИ (качество, надежность, ресурс с первых изделий), 1963 год; КСУКП (комплексная система управления качеством продукции), 1970 год.

Лекция 2.

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 195; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.67.166 (0.066 с.) |