Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Припуск на обработку заготовок линз, пластин и призм

Припуски на обработку заготовок линз, круглых, прямоугольных, квадратных пластин и призм, полученных прессованием и механической разделкой с обработкой края, должны соответствовать значениям, указанным в табл. 1. Таблица 1

Припуски на обработку заготовок линз, круглых, прямоугольных, квадратных пластин и призм, полученных прессованием и механической разделкой с обработкой края, должны соответствовать значениям, указанным в табл. 2. Таблица 2

Примечания к таблицам 1, 2 1. Допускается уменьшение припуска на обработку диаметра и стороны заготовки прямоугольного сечения диаметром или наибольшей стороной свыше 150 мм по согласованию с изготовителем при заказе заготовок. 2. Припуски на обработку устанавливаются из расчета суммарного припуска на залегание дефектов с двух сторон плюс нижнее предельное отклонение размера заготовки. Для заготовок из штабика, чистовых прессовок и заготовок, полученных из стекломассы, величина дефектов берется по наибольшему значению, указанному в п. 2.6. и п. 2.9. ГОСТ13240. 3. Шамотная сторона призм и припуски на нестандартные детали устанавливаются по согласованию с изготовителем при заказе заготовок. 4. Припуски на толщину по оси заготовок линз, пластин и на заготовки призм устанавливаются от максимального допустимого размера готовой детали.

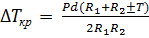

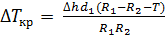

5. Припуски на диаметр и габаритные размеры заготовок устанавливаются от номинального размера детали. 6. При заказе заготовок диаметром до 50 мм расчетная величина округляется до 0,5 мм, для диаметров свыше 50 мм – до 1,0 мм в сторону увеличения. Толщина для всех заготовок округляется до 0,5 мм в сторону увеличения. 7. Если заготовки с вогнутыми сферическими поверхностями заказываются в виде пластин или штабиков, то к установленному по табл. 1 и 2 припуску на толщину необходимо добавить сумму стрелок прогиба вогнутых поверхностей готовой детали. 8. Припуск на обработку диаметра устанавливается с таким расчетом, чтобы при наименьшей толщине заготовки по оси и наибольшем положительном отклонении ее диаметра толщина заготовки по краю была не менее 1 мм, в противном случае припуск на обработку необходимо уменьшить. 9. Для плохо центрирующихся линз припуск на обработку диаметра может быть увеличен по сравнению с указанным в табл. 1, 2 согласно расчету допускаемой косины детали. Допускаемая косина должна быть не менее 0,4 мм. 10. Расчет максимальной косины или разности в толщине края в миллиметрах, которая может быть сцентрирована при заданном припуске, может быть сцентрирована при заданном припуске, производится по следующим формулам: а) для двояковыпуклых и двояковогнутых линз

где P – припуск на обработку диаметра, мм; d – диаметр заготовки, мм; R1, R2 – радиусы сферических поверхностей линзы, мм; Т – толщина линзы по центру, мм;

б) для плосковыпуклых и плосковогнутых линз

где R – радиус сферической поверхности линзы, мм;

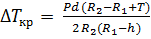

в) для положительных менисков

где R1 – радиус выпуклой сферической поверхности линзы, мм; R2 – радиус выгнутой сферической поверхности линзы, мм; h – стрелка прогиба выпуклой сферической поверхности линзы, рассчитанная исходя из диаметра заготовки, мм;

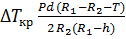

г) для отрицательных менисков

11. Припуск на диаметр плохо центрирующихся линз также может быть рассчитан по формуле:

где f – фокусное расстояние линзы, мм.

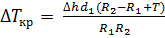

12. Мениски, приближающиеся к полусфере, при центрировании обрабатываются не по диаметру, а с торца, и припуск для центрирования задается по высоте. Расчет косины менисков, приближающихся к полусфере, производится по формулам: а) для положительных менисков

где ∆h – припуск на центрирование по высоте, мм; d1 – диаметр заготовки на второй поверхности, мм.

б) для отрицательных менисков

Пояснения символов, указанных в формулах 7, 8 приведены на рис. 1а:

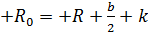

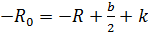

а) б) Рисунок 1. Графическое отображение символов, указанных в формулах 7-16 13. Радиусы сферических поверхностей заготовок (R0) в миллиметрах вычисляют по следующим формулам: а) для выпуклых сферических поверхностей

где b – припуск на толщину по оси, определяемый по табл. 1 и 2, мм k – корректирующий коэффициент. б) для вогнутых сферических поверхностей

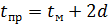

При дробном значении радиус сферической поверхности округляют до целого числа. Корректирующий коэффициент, предусматривающий утолщение заготовки по краю, определяется по номограмме, приложение Д. 14. Толщину прессованной или отпиленной заготовки призмы (рисунок 1б) или размер между ее боковыми нерабочими поверхностями (tпр) в миллиметрах независимо от ее формы вычисляют по формуле:

где tм – наибольшая допустимая толщина призмы, мм; d – припуск на обработку чистовой стороны заготовки призмы, выбираемый по табл. 1, 2 мм.

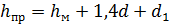

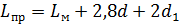

15. Для расчета общих габаритных размеров прямоугольной равнобедренной призмы достаточно установить ее высоту и размер наибольшей стороны. Высоту заготовки прямоугольной равнобедренной призмы (hпр) в миллиметрах вычисляют по формуле

где hм – наибольшая допустимая высота призмы, мм; d1 – припуск на обработку шамотной стороны призмы, выбираемый по табл. 1, 2, мм. Длину наибольшей стороны заготовки прямоугольной призмы (Lпр) в миллиметрах, вычисляют по формуле:

где Lм – наибольшая допустимая длина стороны призмы, мм.

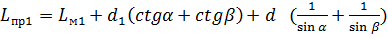

16. Габаритные размеры трехгранной призмы с любыми углами вычисляют по формулам: а) длина первой грани заготовки призмы (Lпр1) в миллиметрах:

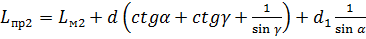

где Lм1 – наибольшая допустимая длина первой грани призмы, мм; α, β – углы, прилежащие к первой стороне, градус. б) длина второй грани заготовки призмы (Lпр2) в миллиметрах:

где Lм2 – наибольшая допустимая длина второй грани призмы, мм; γ – угол, прилежащий ко второй стороне, градус. в) высота заготовки призмы (hпр) в миллиметрах

Формулы расчета размеров простых трехгранных призм могут быть использованы при расчетах призм более сложной конфигурации, т.к. призмы различной конфигурации представляют собой комбинации, составленные из простых призм.

Расчет коэффициента запуска Расчет коэффициента запуска осуществляется на основании ОСТ3-5581-83.

Количество годных деталей характеризуется коэффициентом выхода годных деталей, как по всему технологическому процессу, так и по отдельным операциям. Коэффициентом выхода годных деталей Квг называется отношение количества годных деталей, полученных после выполнения всех операций технологического процесса, к количеству заготовок, запущенных в производство. Коэффициент выхода годных деталей рассчитывается по формуле:

где Nг – количество деталей годных по чертежу, шт; Nзап – количество заготовок запущенных в производство, шт. Коэффициентом выхода годных заготовок на операции Коэффициент выхода годных заготовок на операции рассчитывается по формуле

где n – номер операции по технологическому процессу;

Величина обратная коэффициенту выхода годных деталей, называется коэффициентом запуска Кс, который показывает, сколько заготовок необходимо запустить в производство, чтобы получить требуемое количество годных деталей. Коэффициент запуска рассчитывается по формуле:

Величина, обратная коэффициенту выхода годных заготовок на операции, называется операционным коэффициентом запуска

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 546; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.4.181 (0.037 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(2),

(2), (3),

(3), (4),

(4), (5)

(5) (6),

(6), (7),

(7), (8),

(8), (9),

(9), (10)

(10) (11),

(11), (12),

(12), (13),

(13), (14),

(14), (15),

(15), (16)

(16) (17),

(17), называется отношение количества годных заготовок, полученных после выполнения операции, к количеству заготовок, поступивших на данную операцию.

называется отношение количества годных заготовок, полученных после выполнения операции, к количеству заготовок, поступивших на данную операцию. (18),

(18), - количество годных заготовок после выполнения операции, шт;

- количество годных заготовок после выполнения операции, шт; - количество заготовок, поступивших на операцию, шт.

- количество заготовок, поступивших на операцию, шт. (19).

(19). , который показывает, сколько заготовок необходимо запустить на операцию, чтобы получить требуемое количество годных заготовок. Операционный коэффициент запуска рассчитывается по формуле:

, который показывает, сколько заготовок необходимо запустить на операцию, чтобы получить требуемое количество годных заготовок. Операционный коэффициент запуска рассчитывается по формуле: (20).

(20).