Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проект участка механической обработки оптических деталейСтр 1 из 7Следующая ⇒

ПРОЕКТ УЧАСТКА МЕХАНИЧЕСКОЙ ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ

Рекомендовано методическим советом УрФУ в качестве для студентов, обучающихся по программе бакалавриата

Екатеринбург Издательство Уральского университета 2018

Составитель: Е.П. Фарафонтова, М. А. Ломакова Научный редактор – канд.техн. наук, доц. Д. Ю. Кручинин

Проект участка механической обработки оптических деталей: метод.указания к выполнению проекта по модулю / сост. Фарафонтова Е.П., М. А. Ломакова. – Екатеринбург: Изд-во Урал.ун-та, 2018. 50 с.

В методических указаниях изложены задачи и объем проекта по модулю. Подробно освещено содержание проекта по модулю: расчёт заготовки; расчёт коэффициента запуска; выбор оборудования и контрольно-измерительных приборов (КИП); технологический процесс обработки детали; расчёт коэффициента пооперационной повторяемости; расчёт инструмента; схема размещения оборудования.

Библиогр.: 8 назв. Табл. 3.

Подготовлено кафедрой «Технология стекла»

© Уральский федеральный университет, 2018 ОГЛАВЛЕНИЕ

Введение Проект по модулю «Технология оптических элементов»выполняется в 7 семестре в соответствии с учебным планом и программой модуля. Обучение по модулю ведётся в 6 и 7 семестрах и завершается выполнением и защитой проекта по модулю. Модуль направлен на формирование компетенций в области проектирования и подготовки оптического производства при изготовлении оптических деталей, включая оборудование, основные принципы формирования оптических поверхностей, технологические процессы производства. Проект по модулю направлен на формирование следующих компетенций (в рамках РО-06): – способность к расчёту норм выработки, технологических нормативов на расход материалов, заготовок, инструмента, выбору типового оборудования, предварительной оценке экономической эффективности техпроцессов (ПК-8); – способность к разработке технических заданий на конструирование отдельных узлов приспособлений, оснастки и специального оборудования, предусмотренных технологией (ПК-9);

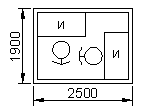

– способность к внедрению технологических процессов производства, метрологического обеспечения и контроля качества оптических и оптико-электронных приборов и их элементов (ПК-12); – способность разрабатывать технологические процессы производства перспективных оптических элементов (ДПК-3); – способность разрабатывать технологические планировочные решения на размещение оборудования На выполнение проекта по модулю на дисциплину «Технология оптических деталей» отводится 108 час.

Чтобы разработать оптимальную схему участка шлифовки и полировки оптических линз, необходимо составить технологический процесс обработки, рассчитать количество запускаемых заготовок, исходя из заданной программы производства, коэффициенты пооперационной повторяемости и припуски на обработку заготовок оптического стекла; выбрать и скомпоновать оборудование. Описание детали Согласно индивидуальному заданию необходимо по чертежу детали составить описание по следующим параметрам: - тип оптической детали; - марка стекла и требования к стеклу; - плотность стекла, г/мм3; - относительная твёрдость по сошлифовыванию; - фокусное расстояние линзы*, мм; - диаметр детали*, мм; - толщина детали по центру*, мм; - толщина детали по краю*, мм; - радиус первой поверхности, мм; - радиус второй поверхности, мм; - число интерференционных колец (общая ошибка формы поверхности) N; - нерегулярность формы контролируемой поверхности в разных зонах (местная ошибка формы поверхности) Δ N; - класс чистоты поверхности оптической детали Р; - класс точности пробного стекла; - децентричность, мм; - подшлифовка (при необходимости)*, мм; - шероховатость поверхностей, мкм; - габаритные размеры; - разрешающая способность; - клин; - специфические требования к детали.

*с учетом допуска

Расчёт заготовки Расчет коэффициента запуска Расчет коэффициента запуска осуществляется на основании ОСТ3-5581-83. Количество годных деталей характеризуется коэффициентом выхода годных деталей, как по всему технологическому процессу, так и по отдельным операциям.

Коэффициентом выхода годных деталей Квг называется отношение количества годных деталей, полученных после выполнения всех операций технологического процесса, к количеству заготовок, запущенных в производство. Коэффициент выхода годных деталей рассчитывается по формуле:

где Nг – количество деталей годных по чертежу, шт; Nзап – количество заготовок запущенных в производство, шт. Коэффициентом выхода годных заготовок на операции Коэффициент выхода годных заготовок на операции рассчитывается по формуле

где n – номер операции по технологическому процессу;

Величина обратная коэффициенту выхода годных деталей, называется коэффициентом запуска Кс, который показывает, сколько заготовок необходимо запустить в производство, чтобы получить требуемое количество годных деталей. Коэффициент запуска рассчитывается по формуле:

Величина, обратная коэффициенту выхода годных заготовок на операции, называется операционным коэффициентом запуска

Пример расчета коэффициента запуска

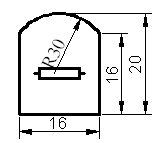

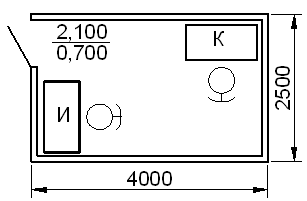

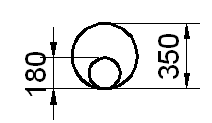

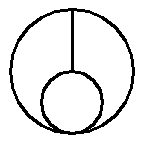

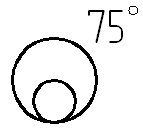

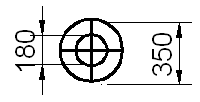

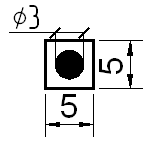

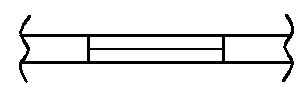

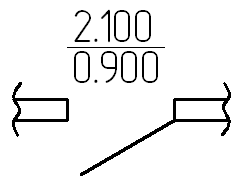

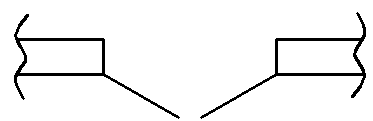

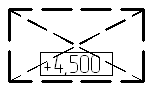

Рисунок 2: Пример детали и технических требований *Размер для справок Деталь склеивается клеем ОК-72ФТ5 по ГОСТ 14887-80 Покрытие: просветление В10+ Масса заготовки 0,0053 кг Материал детали – стекло К8 по ГОСТ 3514-94 Группа химической устойчивости к воздействию: - влажной атмосферы – А; - пятнающих агентов – I; Относительная твердость по сошлифовыванию – 1,0. Размер партии деталей – 500 шт/год Для данной детали: Nусл = 1,3

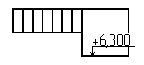

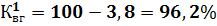

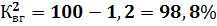

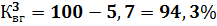

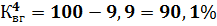

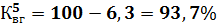

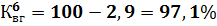

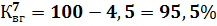

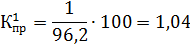

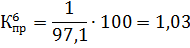

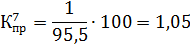

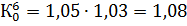

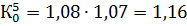

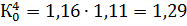

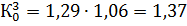

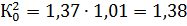

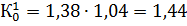

Расчет коэффициента запуска производится следующим образом: I По таблице 1 Приложения Е определяются потери заготовок на каждой операции: 1 операция – заготовительная А1 = 0,5+0,3+1,0+1,5+0,5 = 3,8 (%); 2 операция – блокирование, разблокирование, промывка А2 = 1,2 (%); 3 операция – шлифование А3 = 1,5+2,0+0,4+0,3+0,4+0,6+0,3+0,2 = 5,7 (%); 4 операция – полирование А4 = 0,5+0,1+0,2+0,1+0,2+0,2+0,1+0,5+1,0+7,0 = 9,9 (%); 5 операция – центрирование, фасетирование А5 = (0,5+1,0+0,5+1,0+3,0)∙1,05* = 6,3 (%) *- коэффициент взят из п.4 примечания к таблицам 1,2,3 приложения Е; 6 операция – покрытие А6 = 0,3+1,8+0,8** = 2,9 (%) ** - потери за счет термообработки слоев покрытия; 7 операция – склеивание А7 = 4,5 (%). II Далее определяется коэффициент выхода годных заготовок на каждой операции:

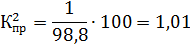

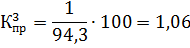

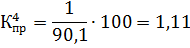

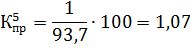

III Определяется промежуточный коэффициент запуска на каждой операции:

IV Начиная с конца технологического процесса определяются операционные коэффициенты запуска:

V Коэффициент запуска равен: Ко = 1,44 Таким образом, для получения с достаточной гарантией 500 шт готовых линз необходимо запустить в производство: 500∙1,44 = 720 шт

Расчет инструмента

I. Для обработки линз по классической технологии: Расчет обдирочных шал: Rобд = Rо ± 0,2 (32), где Rобд – радиус обдирочной шалы, мм; Rо – радиус готовой детали, мм; «+» - для положительных радиусов; «-» - для отрицательных радиусов; 0,2 – припуск на глубину нарушенного слоя, мм. Расчет шлифовального инструмента: Rшл = Rо (33), где Rшл - радиус шлифовального инструмента, мм. Расчет полировальников: Rпол = Rо ± b (34), где Rпол – радиус полировального инструмента, мм; b – толщина слоя полировальной смолы, сукна или войлока, мм; «+» - для положительных радиусов; «-» - для отрицательных радиусов. Таблица 3. Толщина смолы полировальников

Расчет наклеечного инструмента: Расчет радиусов наклеечных приспособлений для эластичного способа блокировки. Для выпуклых блоков: Для двояковыпуклых, плосковыпуклых линз и положительных менисков (при обработке выпуклой стороны) Rн.пр = Rо – То – δ * (35), где Rн.пр – радиус наклеечного приспособления, мм; Rо – номинальный радиус детали, мм; То – номинальная толщина детали, мм; δ – толщина слоя смолы в центре детали, мм. *Для выпуклых линз с большой относительной кривизной, помещающихся на блоке в количестве 3-ех или 4-ех, чтобы не осели края линзы, радиус наклеечного приспособления отличается только на толщину детали: Rн.пр = Rо – То (36). Для отрицательных менисков (при обработке выпуклой стороны): Rн.пр = Rо – То – hотр – δ (37), где hотр – стрелка отрицательного радиуса. Для вогнутых блоков: Для отрицательных менисков при обработке вогнутой стороны: Rн.пр = Rо + (То + h1 – h2 + δ) (38), где h1 – стрелка поверхности, для которой рассчитывается наклеечное приспособление, мм; h2 - стрелка обрабатываемой поверхности, мм; δ – толщина слоя наклеечной смолы (для положительных линз в центре, для отрицательных - по краю), мм. Для двояковогнутых и плосковогнутых линз:

Rн.пр = Rо + (То + h1 + h2 + δ) (39), Таблица 4. Толщина наклеечной смолы

Для обработки линз по технологии Synchrospeed: Технология Synchrospeed – это технология высокоскоростного полирования деталей на станках с ЧПУ при помощи полиуретана. Пример расчета коэффициента пооперационной повторяемости

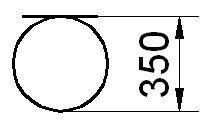

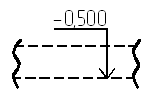

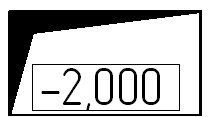

*Размер для справок Деталь склеивается с другой деталью клеем ОК-72ФТ5 по ГОСТ 14887-80. Покрытие – просветляющее В.010+ по ОСТ 3-1901-95. Материал детали - стекло СТК12 по ГОСТ 3514-94 Группа химической устойчивости к воздействию: влажной атмосферы – а, пятнающих агентов – III. Относительная твердость по сошлифовыванию – 1,1. Для данной детали Nусл = 0,13 t/D = 0,34 Расчет коэффициентов пооперационной повторяемости обработки производится следующим образом: I операция – заготовительная: Кп = 1 + 0,03 = 1,03 II операция – шлифование: Кп = 1 + 0,1 + 0,03 + 0,01 + 0,03 = 1,17 III операция – полирование: Кп = 1 + 0,02 + 0,02 + 0,1 + 0,03 + 0,4 = 1,57 IV операция – центрирование, фасетирование Кп = 1 + 0,05 + 0,2 + 0,01 = 1,26 V операция – покрытие: Кп = 1 + 0,02 + 0,05 = 1,07 VI операция – склеивание: Кп = 1 + 0,04 + 0,15 = 1,19 Библиографический список

Приложение А Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «Уральский федеральный университет имени первого Президента России Б.Н.Ельцина»

Оценка проекта _______________

Члены комиссии ______________ ______________

Приложение Г

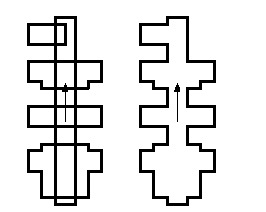

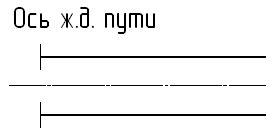

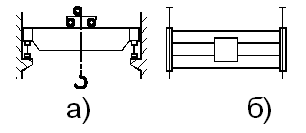

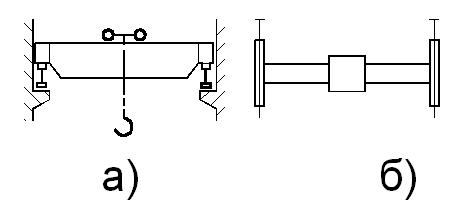

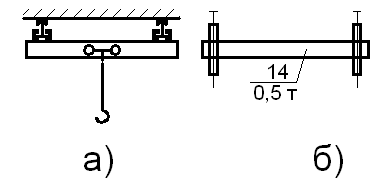

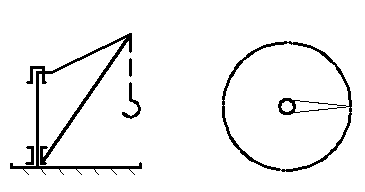

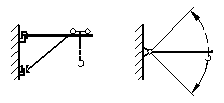

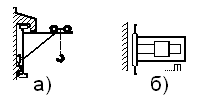

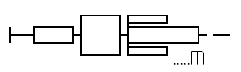

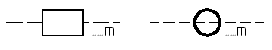

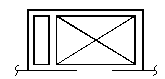

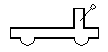

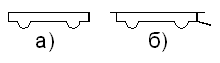

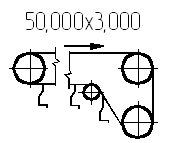

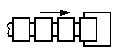

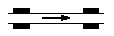

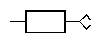

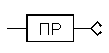

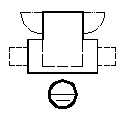

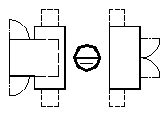

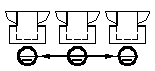

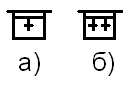

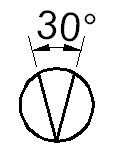

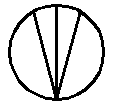

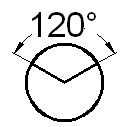

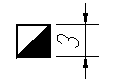

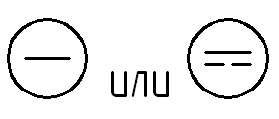

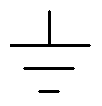

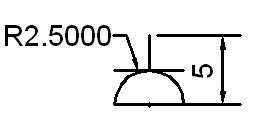

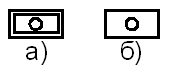

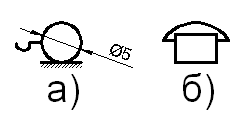

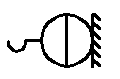

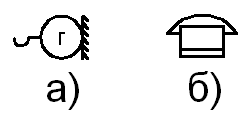

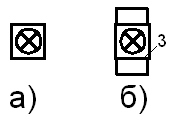

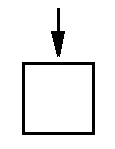

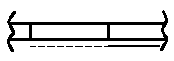

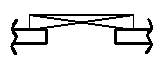

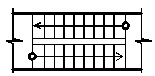

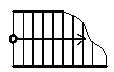

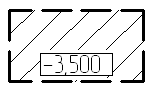

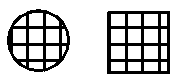

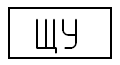

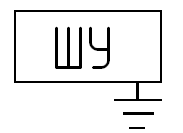

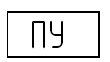

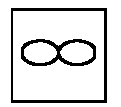

Приложение Ж Таблица: Условные графические обозначения, применяемые на планах расположения технологического оборудования

Продолжение таблицы

Продолжение таблицы

ПРОЕКТ УЧАСТКА МЕХАНИЧЕСКОЙ ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ

Рекомендовано методическим советом УрФУ в качестве для студентов, обучающихся по программе бакалавриата

Екатеринбург Издательство Уральского университета 2018

Составитель: Е.П. Фарафонтова, М. А. Ломакова Научный редактор – канд.техн. наук, доц. Д. Ю. Кручинин

Проект участка механической обработки оптических деталей: метод.указания к выполнению проекта по модулю / сост. Фарафонтова Е.П., М. А. Ломакова. – Екатеринбург: Изд-во Урал.ун-та, 2018. 50 с.

В методических указаниях изложены задачи и объем проекта по модулю. Подробно освещено содержание проекта по модулю: расчёт заготовки; расчёт коэффициента запуска; выбор оборудования и контрольно-измерительных приборов (КИП); технологический процесс обработки детали; расчёт коэффициента пооперационной повторяемости; расчёт инструмента; схема размещения оборудования.

Библиогр.: 8 назв. Табл. 3.

Подготовлено кафедрой «Технология стекла»

© Уральский федеральный университет, 2018

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 319; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.187.24 (0.181 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(17),

(17), называется отношение количества годных заготовок, полученных после выполнения операции, к количеству заготовок, поступивших на данную операцию.

называется отношение количества годных заготовок, полученных после выполнения операции, к количеству заготовок, поступивших на данную операцию. (18),

(18), - количество годных заготовок после выполнения операции, шт;

- количество годных заготовок после выполнения операции, шт; - количество заготовок, поступивших на операцию, шт.

- количество заготовок, поступивших на операцию, шт. (19).

(19). , который показывает, сколько заготовок необходимо запустить на операцию, чтобы получить требуемое количество годных заготовок. Операционный коэффициент запуска рассчитывается по формуле:

, который показывает, сколько заготовок необходимо запустить на операцию, чтобы получить требуемое количество годных заготовок. Операционный коэффициент запуска рассчитывается по формуле: (20).

(20).

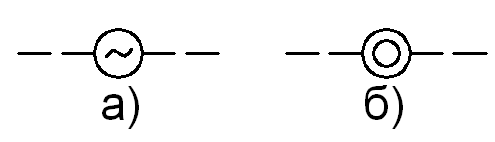

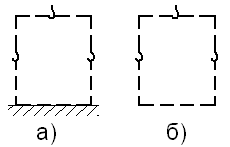

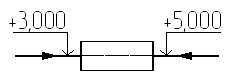

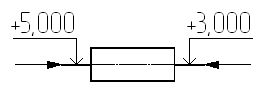

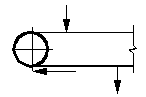

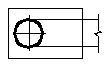

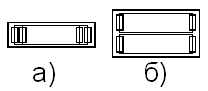

а) б)

а) б)