Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Химический состав и строение древесины; анизотропия механических характеристик; деформации усушки и набухания.Стр 1 из 12Следующая ⇒

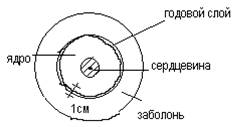

Химический состав и строение древесины; анизотропия механических характеристик; деформации усушки и набухания. Хим.состав (С6Н10О5)n –целлюлоза (50%);50%-др.полимерные вещества (легнин);n - степень поляризации. -С-С- древесные нити, кот. образуют клетки: L=5-7мм; D=30-50мк; G=2-3(ранняя древесина);5-7 (поздняя). Чем > позд. древес., тем выше качество; чем >число слоев на 1см, тем выше качество.

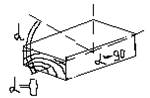

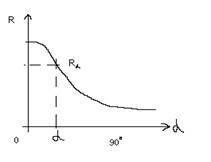

Анизотропия – неодинаковость различных механических и физических характеристик в разных направлениях. a=0 –волокна в продольном направлении. (Ra=0=Rmax; Ra=90=Rmin; Ra -величина, зависящая от угла a)}зависит модуль упругости Еa=0=Емах;Еa=90=Еmin.

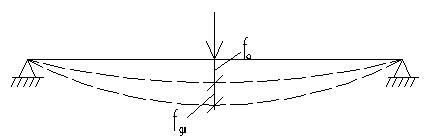

Следствие анизотропии. 1.Повышенное влияние сдвигающих деформаций: f(E); G=E/2(1+m)-модуль сдвига. G=E/20-для древесины. F(E,G)=fE(1+kEI/GA*(p/e)2. 2.Неодинаковость деформаций при температурно-влажностных воздействиях: в тангенциальном направлении деформация больше в 2 раза, чем в радиальном.

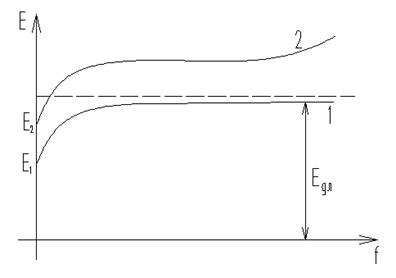

Длительное деформирование древесины. Расчетное значение модуля упругости. При длительном нагружении древесины постоянной нагрузкой, деформации увеличиваются во времени, это обусловлено ползучестью материала.

1- кривая деформации при напряжении σ<σдл, деформации с течением времени затухают, стремятся к некоторому пределу (затухающая ползучесть). 2- кривая деформации при напряжении σ>σдл, после некоторого уменьшения скорости наступает развитие деформаций с постоянной скоростью (развивающаяся ползучесть). Ползучестью называется рост деформаций во времени при постоянном уровне напряжений. εдл>εо, отсюда следует, что Едл>Е (из закона Гука)

I. 1. Расчет прочности Анетто=А-∑Аослаб Учитываются все ослабления на участке не превышающем 20см (а = 20см). 2. Расчет на устойчивость не производится. 3. Расчет на сдвигающие напряжения не производится, т.к. растягивающее усилие действуют вдоль оси элемента, и во всех точках его поперечного сечения возникают растягивающие нормальные напряжения, сдвигающие напряжения отсутствуют.

II. Расчет деформаций поперечного сечения не производится. Нет изгибающего момента, следовательно, нет прогибов. Работа деревянных элементов при растяжении является наиболее ответственной, поскольку они разрушаются почти мгновенно, без заметных предварительных деформаций. Поэтому растянутые элементы надо изготавливать, как правило, из наиболее прочной древесины 1-ого сорта.

7.Расчет элементов при центральном сжатии. На сжатие работают стойки, подкосы, верхние пояса и отдельные стержни ферм. В сечении сжатого элемента от сжимающей усилия, действующего вдоль оси, возникают почти одинаковые по величине сжимающие напряжения. Древесина работает на сжатие более надежно, чем на растяжение, т. е. пластические свойства древесины при центральном сжатии проявляются значительно сильнее, чем при растяжении. Расчет производится в расчетном сечении, где площадь ослабления больше.

I. Расчет прочности Wнетто – момент сопротивления с учетом ослаблений в одном расчетном сечении. yoi – расстояние от геометрической оси до наиболее удаленного волокна. Нормальные напряжения в сечениях изгибаемого элемента распределяются не равномерно по высоте. В начальной расчетной стадии древесина работает упруго и эпюра напряжений изображается прямой линией с максимумами у кромок и нулем у нейтральной оси сечения. При дальнейшем росте напряжений сжатая часть сечения начинает работать упругоэластично, эпюра напряжений сжатия изгибается и нейтральная ось смещается в сторону растянутой кромки. Расчет на устойчивость.

φм – коэф. устойчивости плоской формы деформирования.

Lр – расчетная длина, определяемая точками раскрепления стержня из плоскости изгиба. Если система связей отсутствует, то расчетная длина принимается равной пролету. kф – коэф., зависящий от формы эпюры изгибающих моментов, т.е. вида силового воздействия и условий закрепления стержня.

I. Расчет прочности

Ψ – коэф., зависящий от вида нагружения и граничных условий.

ξ - коэф., учитывающий деформационные приращения.

Если Ψ=1, то При определении критической силы пользуются выражением для определения продольного изгиба, определяемый для упругой стадии расчета (см. расчет на центральное сжатие). Общее и местное смятие.

В местном смятии происходит перераспределение усилий.

Местное смятие Расчет на скалывание

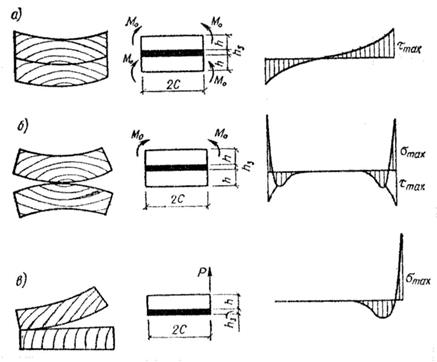

Скалывание древесины происходит в продольных сечениях элементов, параллельных их осевым плоскостям, от действия скалывающих усилий Т. Эти усилия действуют в большинстве случаев вдоль волокон древесины и от них возникают скалывающие напряжения т. Прочность древесины при скалывании очень мала ввиду ее волокнистого строения. Волокна древесины имеют относительно слабые связи между собой, которые легко разрываются при скалывании. Элементы при скалывании разрушаются хрупко, почти мгновенно, и распадаются на части без заметных предварительных деформаций при средних напряжениях скалывания τ = 6,8 МПа. Пороки древесины в разной степени влияют на прочность древесины при скалывании. Основные пороки — сучки — не снижают ее прочности при скалывании. Трещины в зонах действия значительных скалывающих напряжений не допускаются. Прочность древесины при скалывании поперек волокон более чем в два раза ниже. Диаграмма деформирования почти прямолинейная, разрушение носит хрупкий характер. Формула расчета аналогична формуле расчета Одностороннее и промежуточное скалывание.

τmax2 < τmax1 Разрушение происходит при 1-ом при меньшей нагрузке.

Аск=lскb lск – длина площадки скалывания.

β – коэф. учитывающий вид скалывания

е- эксцентриситет скалывающих сил.

Соединения на упорах. 1) Лобовые упоры. Используются, когда в сопряжениях действуют усилия сжатия.

Если есть фаски, то b и h- размеры контактных поверхностей. Число и размеры болтов принимаются по конструктивным соображениям. В качестве накладок более эффективны деревянные накладки.

2) Торцевой упор. Используется в сопряжении сжатого элемента с другим.

Определяющим значением является значение для пояса:

3) Трехлобовые упоры.

4) лобовая ортогональная врубка

Нагельные соединения. Нагелем называется вкладыш (из любого материала), который соединяет элементы деревянных конструкций и препятствует их взаимному сдвигу, а сам в основном работает на изгиб. Нагели бывают цилиндрической и пластинчатой формы. Цилиндрические: 1) стержневые (устанавливается в заранее просверленные отверстия), 2) гвоздевые (устанавливаются в цельную древесину). На плотность соединений на нагелях значительно влияет совпадение отверстий под нагели в соединяемых элементах. Чтобы получить хорошее совпадение отверстий и достичь максимальной плотности соединения, необходимо сверлить отверстия в предварительно собранном и обжатом пакете. Для обжатия соединений ставят стяжные болты в количестве около 25 % общего числа нагелей. Если стяжные болты сделаны из того же материала, что и нагели, то их включают в расчетное количество нагелей.

Нагельно -стержневые соединения: Применяются для наращивания. I. Симметричные соединения.

II. Несимметричные

Т – расчетная несущая способность по одной плоскости среза. Расчетная несущая способность по условию скалывания не определяется. Скалывание исключается за счет безопасной расстановки нагелей. В тех случаях, когда усилие к нагелю прикладывается под углом к волокнам древесины расчетная несущая способность нагеля соединения корректируется посредством умножения на коэффициент kα по условиям работы на смятие и на kα определяется по СНиП II-25-80 «Деревянные конструкции», и зависит от угла приложения усилия и от диаметра нагеля, т.е. kα=f(α; d). Чем больше α, тем больше снижается несущая способность.

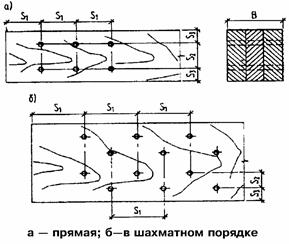

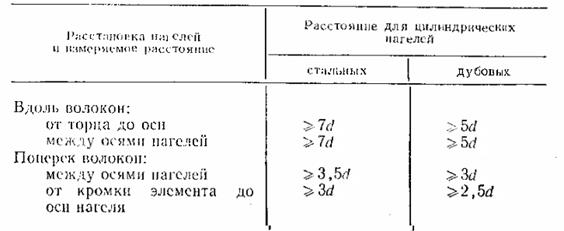

Расстановка нагелей.

Минимальные расстояния между нагелями:

hs – количество срезов нагеля. Если толщина элемента небольшая (менее 7d), то можно уменьшить S1. Минимальные расстояния между осями нагелей принято выражать в диаметрах нагеля. Они определяются видом нагелей и толщиной соединяемых элементов. Расстановка нагелей в соединениях может быть прямой или в шахматном порядке. В качестве накладок более эффективно использовать не металлические, а деревянные накладки. При соблюдении расстановки нагелей расчетная несущая способность одного среза нагеля Т определяется только из условий изгиба нагеля и смятия древесины нагельного гнезда в обоих прилегающих к шву элементах. Теоретически нагель, как уже указывалось, рассматривают как балку, лежащую на упругом или упругопластическом основании, за которое принимают древесину соединяемых элементов. В основу расчета могут быть положены различные теоретические предпосылки, характеризующие само основание, режимы нагружения, особенности деформирования во времени и другие факторы.

Недостатки использования цилиндрических нагелей: - нагели ослабляют соединяемые элементы,

- не менее ¼ стержневых нагелей выполняют в виде болтов или шпилек.

Гвоздевые соединения. Гвозди в соединениях сдвигаемых деревянных элементов работают как нагели. Их обычно забивают в древесину без предварительного просверливания. Диаметр гвоздей, забиваемых в цельную древесину, не превышает 6мм и поэтому их несущая способность не зависит от угла между направлением действия силы и направлением волокон. В связи с этим для гвоздей коэффициент уменьшения несущей способности не вводится, т.е. kα=1.

При увеличении диаметра увеличивается скалывающее напряжение, поэтому для больших диаметров древесина соединяемых элементов просверливается. Несущая способность гвоздей, вставленных в предварительно просверленные отверстия выше, чем у гвоздей, вбитых в цельную древесину. В таком случае гвозди принято называть тонкими нагелями и их расчет полностью совпадает с расчетом цилиндрических нагелей.

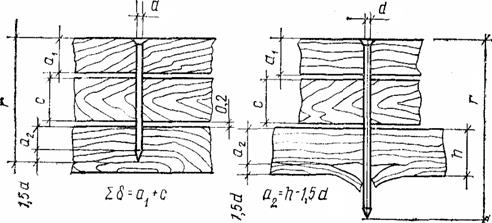

Определение глубины защемления гвоздя:

При определении расчетной длины защемления конца гвоздя в последней непробиваемой насквозь доске не следует учитывать часть длиной 1,5d. Кроме того, из длины гвоздя при определении длины его защемления следует вычитать по 2 мм на каждый шов между соединяемыми элементами. Если расчетная длина защемления конца гвоздя получается меньше 4d, то его работу в примыкающем к шву элементе учитывать не следует. Диаметр гвоздей принимать не более 0,25 толщины пробиваемого элемента. Если последняя доска пробивается гвоздем насквозь, то, учитывая отщеп ее нижнего слоя, рабочая толщина доски уменьшается на 1,5d.

Заостренный конец гвоздя, проникая в древесину, раздвигает ее волокна в сторону, в результате чего происходит уплотнение древесины около гвоздя, что увеличивает опасность раскалывания древесины. Уменьшить эту опасность можно относительно более редкой расстановкой забиваемых гвоздей по сравнению с нагелями. Минимальные расстояния между осями гвоздей вдоль волокон древесины следует принимать не менее S1=15d при толщине пробиваемого элемента c≥10d (толстый пакет); S1=25d при толщине пробиваемого элемента c=4d (тонкий пакет). Для промежуточных значений толщины элемента наименьшее расстояние следует определять по интерполяции. Для элементов, не пробиваемых гвоздями насквозь, расстояние между осями гвоздей следует принимать независимо от их толщины S1≥15d. Расстояние вдоль волокон древесины от оси гвоздя до торца элемента во всех случаях надо брать не менее S1=15d. Расстояние между осями гвоздей поперек волокон древесины при прямой расстановке гвоздей принимают не менее S2=4d; при шахматной расстановке или расстановке их косыми рядами это расстояние может быть уменьшено до S2=3d, а расстояние от продольной кромки до оси гвоздя 4d. Преимущества гвоздей: - не нужно сверлить отверстия, - сечения элементов соединения гвоздями не ослабляются. Недостатки гвоздей: - сдвиговая жесткость

т.е. заметная ползучесть при длительно действующих нагрузках. - гвозди используются только для соединения досчатых элементов. Клеевые соединения. Требования, предъявляемые к клеевым соединениям: 1) Прочность клеевых соединения не должна уступать прочности древесины на скалывания вдоль волокон и на растяжение поперек волокон.

2) Жесткость не должна уступать жесткости древесины.

Технические требования: 1) Жизнеспособность клея, т.е. должен быть временной период от жидкого состояния до начала схватывания. 2) Клей должен быстро набирать прочность. 3) Клей не должен быть токсичным.

Эксплуатационные требования: 1) Клеевые соединения должны быть достаточно водостойки. 2) Клеевые соединения должны сопротивляться солнечному, биологическому воздействиям.

Виды связующих: - Фенолформальдегидные (СП2 – горячего отвердения, КБ3 – горячего отвердения). Дешевые, но имеют повышенную токсичность. - Резорциновые (ФР12) Клей на таком связующем имеет наилучшие качества, но является наиболее дорогим. - Алкилрезорциновые (ФР100). - Фенолрезорциновые (ФРФ50). - Карбамидные (КФ5, КФЖ, КФБЖ). Клей на таком связующем неводостойкие. - Эпоксидное (ЭПЦ). Такой клей имеет маленькую жизнеспособность. Порядок технологических операций по созданию дощато-клеевых деревянных конструкций:

1. Склеивать можно доски толщиной не более 50мм, чем тоньше доска, тем меньше деформации. Характер распределения собственных внутренних нормальных и касательных напряжений поперек волокон:

2. Высушивание.

3. Острожка досок по боковой поверхности. Является подготовкой для склеивания, а также предназначена для сортировки по качеству. 4. Сортировка по качеству.

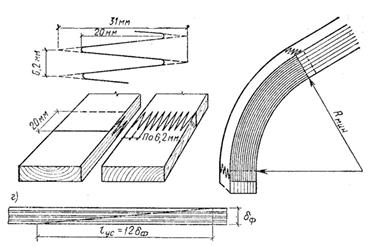

Пороки древесины вырезаются. Затем торцы досок обрабатываются на зубчатый стык. Зубья вырезаются с целью увеличения площади контакта. Уклон зубьев выполняется величиной 1:7.

5. Стыковка всех элементов по длине. 6. Повторная механическая обработка (острожка). Производится с целью выравнивания толщины склеенного элемента по всей длине. 7. Формирование пакета.

8. Нанесение клея. 9. Запрессовка пакета. Заключается в приложении большого усилия сжатия по всей длине. а) гвоздевая запрессовка, б) прессы, в) пневматическая запрессовка. 10. Технологическое выдерживание. Для разных конструкций и разных клеев выдерживание от 2 до 20 часов. При этом конструкцию можно подогревать, что уменьшит время выдержки. Для некоторых клеев подогрев обязателен. 11. Механическая обработка боковых поверхностей. Так как во время склеивания пакета элементы могут сместиться друг относительно друга, вследствие чего сечение пакета по длине будет разным. 12. Защитная обработка изделия.

Из-за высокой стоимости клея и больших трудо- и энергозатрат клеевые конструкции являются весьма дорогостоящими. Поэтому эти конструкции находят свое применение в зданиях с повышенной ответственностью.

Особенности расчета. Вследствие достаточно высокой прочности клеевых соединений, расчет клеевых конструкций производится как расчет элементов целого сечения. Но при этом добавляются три коэффициента: - mб – коэффициент, который определяется в зависимости от размеров поперечного сечения элемента, - mсл – коэффициент, определяемый в зависимости от толщины склеенных досок. Чем меньше толщина отдельного элемента сечения, тем меньше вероятность попадания ослаблений в данном сечении. - mгн <1 – коэффициент, зависящий от соотношения радиуса кривизны и толщины доски. Меры борьбы. В строительной практике находит применение как конструкционная, так и химическая защита деревянных конструкций от биологических вредителей. Все защитные мероприятия должны носить планомерный характер. Конструктивные меры. Суть конструктивных мероприятий по борьбе с гниением сводится к тому, чтобы обеспечить воздушно-сухое состояние деревянных элементов здания, что достигается устройством гидро-, пароизоляционных слоев, препятствующих увлажнению древесины грунтовой, атмосферной или конденсационной влагой, или обеспечением надлежащего режима для удаления из древесины влаги. Недопустимая влажность древесины может возникнуть в результате атмосферных осадков, капиллярной влаги, поступающей из частей здании, соприкасающихся с древесиной, а также в результате увлажнения конденсатом. Конструкционные мероприятия по борьбе с недопустимым увлажнением древесины при эксплуатации следующие: - предотвращение увлажнения атмосферными осадками увеличением свесов крыши, надлежащим отводом воды с крыш, устройством достаточно большого (не менее 30 см) разрыва между поверхностью грунта и нижней отметкой расположения деревянных элементов здания для предотвращения увлажнения брызгами падающей сверху воды и др. Деревянная наружная обшивка должна быть по возможности водонепроницаемой, причем при выпадении осадков вода не должна попадать в обшивку и скапливаться там; - удаление влаги из сырых помещений (что в первую очередь касается подполий). Сюда входит обеспечение достаточно хорошей вентиляции с тем, чтобы средняя относительная влажность воздуха в них была по возможности ниже. Для этой цели необходимо иметь определенное число приточных и вытяжных вентиляционных отверстий (продухов). По поверхности грунта рекомендуется устраивать гидроизоляцию. При прямом воздействии влаги на деревянные элементы в сырых помещениях, например в душевых, поверхность этих элементов должна быть защищена гидроизоляционным покрытием; - защита древесины от увлажнения капиллярной влагой, поступающей из соприкасающихся с ней частей здания, устройством гидроизоляции. Гидроизоляционные прокладки рекомендуется делать под опорными частями деревянных балок, нижней обвязкой стен, опорными плоскостями стоек при опирании их на бутовую кладку или бетон и т. д.; - борьба с образованием конденсата состоит в следующем. Многослойные ограждающие строительные конструкции и их элементы должны иметь такой порядок расположения слоев и их толщину, чтобы устранить возможность скопления конденсата. При проектировании необходимо осуществлять поверочный теплотехнический расчет ограждающих конструкций; - предотвращение увлажнения древесины бытовой влагой, сводящееся к содержанию в надлежащем состоянии систем водоснабжения и канализации (отсутствие протечек), просушке помещений после мытья полов и т. д. К конструктивным мероприятиям по борьбе с гниением следует отнести правильный подбор породы древесины для изготовления соответствующих деревянных конструкций или элементов. Химическая обработка. Химические средства для защиты древесины от биовредителей называются антисептиками, причем химические средства, предназначенные для защиты древесины от поражения грибами, называются фунгицидами, а от поражения насекомых — инсектицидами. Защитные средства изготовляются на основе неорганических (соли) и органических соединений. Водорастворимые средства для защиты древесины поставляются в виде солей, сухих смесей солей или паст. Как правило, для химической защиты древесины используют водные растворы солей. Органические вещества применяют в сочетании с органическими разбавителями или растворителями, а также с соответствующими добавками, например пигмента, стабилизатора, эмульгатора и т. д. Маслянистые защитные средства (каменноугольное масло, антраценовое и т.д.) помимо масел содержат растворитель и другие добавки. Как правило, маслянистые средства из-за их специфического запаха используют для защиты деревянных конструкции и деталей, эксплуатирующихся на открытом воздухе или в воде. Например, для защиты древесины от морских древоточцев применяют пропитку креозотовым маслом. Согласно СНиП 111-19-75, химические средства, применяемые для защиты деревянных конструкций от биовредителей, разделяются на: а) влагозащитные лаки и эмали; б) антисептические водные и маслянистые пропиточные составы и насты. Выбор средств для биологической защиты древесины осуществляется с учетом условий эксплуатации деревянных конструкций или элементов (на открытом воздухе, в закрытых помещениях и т. д.), назначения защитного средства, а также способа защитной обработки древесины (нанесение кистью, роликом или напылением, окунание, пропитка под давлением и т. д.), химической совместимости защитных средств с другими материалами. При повторной защитной обработке деревянных конструкций выбор защитного средства зависит также от химической совместимости вновь используемого защитного средства с примененным ранее. Если для защитной обработки применялись водорастворимые составы (соли), то для повторной обработки пригодны органические средства. Однако если при предшествующей обработке древесины использовались маслянистые составы, то последующая обработка древесины водными растворами солей невозможна из-за гидрофобных свойств масла. Способы защиты химическими средствами выбирают в зависимости от условий эксплуатации конструкций, вида химических средств защиты и требуемой глубины проникновения химических веществ, что определяется сроком службы конструкций. При выборе способа защиты большое значение имеет плотность древесины и ее влажность. Большинство способов предполагает, что влажность древесины должна быть не более 12-15%. Наиболее простым способом защиты древесины является поверхностная обработка химическими составами кистью или краскораспылителем в один или три слоя с интервалами после каждого слоя для лучшего впитывания раствора. Такой способ используют для защиты готовых, например клееных, конструкций. Толщина защитного слоя 0,3—1 мм. К поверхностной обработке древесины относится также панельный способ, разработанный Сенежской лабораторией консервирования древесины специально для защиты деревянных памятников архитектуры. Пропитку проводят непрерывным пропусканием пропиточного раствора по поверхности объекта защиты, плотно покрытого пропиточной панелью, состоящей из двух слоев: наружного из полиэтиленовой пленки или целлофана и внутреннего из фильтровальной бумаги, беленой целлюлозы или хлопчатобумажной ткани типа бязи. Продолжительностью пропитки и концентрацией раствора определяют глубину защитного слоя, которая колеблется от 3 до 5 мм. Использование для защиты древесины такого несложного способа пропитки, как вымачивание материала в ваннах с защитным средством, позволяет механизировать защиту применением конвейеров (с принудительным погружением пиломатериалов) или автопогрузчиков (при пакетном способе пропитки). Ванны снабжают противовсплывным устройством, уровень раствора должен быть выше уровня материала на 100 мм, пиломатериалы и заготовки укладывают на прокладки. Глубина пропитки зависит от температуры, концентрации раствора и времени выдержки и должна быть не менее 3 мм. Для увеличения глубины пропитки применяют предварительный прогрев материала и затем осуществляют выдержку его в ванне с раствором антисептика при нормальной температуре (способ горячехолодных ванн). Сущность этого способа состоит в том, что при нагреве в древесине возникает избыточное давление, в результате чего паровоздушная смесь вытесняется из поверхностных слоев материала. При охлаждении в древесине (из-за конденсации пара) возникает разрежение, и раствор в результате разности давлений всасывается в материал. Материал часто прогревают в ваннах водорастворимыми антисептиками при температуре 90—950 С(в течение от 30 мин до 10 ч, затем древесину помещаю в ванну с раствором при температуре 20 °С. Максимальная глубина пропитки при этом может достигать 10 мм. Для сокращения сроков пропитки применяют способ (вакуум — атмосферное давление — вакуум). Этот способ требует специальных пропиточных емкостей в виде цилиндров или герметичных ванн. После загрузки материала в ванны создается вакуум 0,075—0,09 МПа в течение 10—15 мин, затем в емкость, не прерывая вакуумирования, подают пропиточную жидкость, после чего снимают вакуум и древесину выдерживают в растворе 5—30 мин. В результате перепада давлений жидкость проникает в древесину. После пропитки в емкости создают осушающий вакуум в течение 10—15 мин. Глубина пропитки такая же, как по способу горячехолодных ванн (до 10 мм), время пропитки сокращается до 1 ч. Глубокую пропитку можно получить при использовании автоклавного способа под давлением выше атмосферного (вакуум—давление—вакуум). Этот способ пропитки позволяет ввести в древесину максимальное количество пропиточного состава на наибольшую глубину, и часто применяют для глубокой пропитки древесины антипиренами. Древесину помещают в автоклав, где создается вакуум 0,07—0,085 МПа на 15—60 мин. Затем вводят пропиточный состав и создают давление 0,8—1,4 МПа либо до полной пропитки материала либо до заданной глубины пропитки, что определяется взятием проб. После пропитки создают вакуум 0,07—0,085 МПа в течение 40 мин для подсушивания материала. Качество пропитки определяют взятием проб и вычислением величины поглощения защитного вещества и глубины пропитки по окрашиванию древесины самим веществом или индикатором на него.

Настилы и обрешетка. Настилы являются несущими элементами ограждающих деревянных покрытий. Настилы из досок применяют в покрытиях в виде сплошной конструкции или обрешетки под кровли разных типов. 1- одинарный дощатый настил, 2- двухслойный настил. Однослойный настил применяется под кровлю из нескольких слоев рубероида. Доски крепятся гвоздями, и при этом каждая из них работает отдельно. В двухслойном настиле нижний слой досок укладывается под углом, образуя сплошную поверхность, обеспечивает совместную работу всех досок настила, распределяет сосредоточенные нагрузки. При таких настилах прогоны не будут работать на косой изгиб, в отличие от одинарных настилов.

II. Расчет по деформациям. Прогиб определяется только для 1-ого сочетания нагрузок.

q=g+l fдоп=(1/150)l

Дощатые панели.

Верхний настил представляет собой дощатый настил. Ребра – прогоны с разрезной схемой. Все элементы дощатой панели работают отдельно. Конструирование и расчет см. выше.

Клеефанерные панели. Панели покрытий состоят из деревянного несущего каркаса и фанерных обшивок, соединенных с каркасом водостойким клеем в одно целое, и образующих коробчатое сечение. Для их изготовления применяют фанеру повышенной водостойкости, и фанеру бакелизированную. Целесообразность применения клеефанерных панелей определяется малой массой при высокой несущей способности, что обеспечивается совмещением в фанерной обшивке ограждающих и несущих функций как поясов панели, так и настила, который воспринимает местную нагрузку. Клеефанерные панели являются жесткой коробчатой конструкцией, которая состоит из дощатых ребер толщиной после острожки 33 или 43мм и фанерных обшивок толщиной не менее 8мм. При необходимости ребра можно делать клееными. Клеефанерными панелями можно перекрывать пролеты 3-6м, а если их ребра клееные – более 6м. Ширину панели делают равной ширине фанерного листа с учетом обрезки кромок для их выравнивания. Высота панели обычно составляет 1/30 – 1/40 пролета. Волокна наружных шпонов должны быть направлены вдоль оси панели, так как при этом создается возможность, во-первых, стыковать фанерные листы по длине «на ус» и, во-вторых, лучше использовать прочность фанеры. Количество продольных ребер определяют в основном по условию расчета на изгиб поперек волокон наружных шпонов верхней фанерной обшивки при действии сосредоточенной расчетной нагрузки. Учитывая сопротивление повороту в опорных сечениях верхней обшивки со стороны ребер, можно в качестве расчетной схемы при расчете на временную сосредоточенную нагрузку принять балку с обоими защемленными концами.

Из плоскости работает настил длиной 50мм.

α=(90; 0) в зависимости от ориентации фанеры по отношению к ребрам. Клеефанерные конструкции рассчитывают с учетом различных модулей упругости древесины и фанеры по приведенным геометрическим характеристикам, причем приводят к тому материалу элемента конструкции, в котором находят напряжения. Момент инерции:

Момент сопротивления:

Учитывая неравномерность распределения нормальных напряжений по ширине панели Iпр находится от приведенной ширины в=L/а. I. 1.

2. Расчет устойчивости плоской формы деформирования не производится. 3. Расчет на сдвигающие напряжения.

1- Sпр – приведенный статический момент фанеры относительно геометрической оси панели, 2 - Sпр – приведенный статический момент фанеры и половины ребра относительно геометрической оси панели.

Статический момент:

II.

Умножением на 0,7, понижаем изгибную прочность на 30%.

Дощатоклееные балки. - Цельного сечения (прогоны) - Составного сечения на механических связях (плиты АКД) Используются при небольших прогонах - Клееные балки: а) постоянного сечения по высоте б) скатные, больших пролетов

I. 1. Расчетные значения:

Для нахождения расчетного сечения:

При нахождении расчетных значений Mх и Wх учитывается острожка, а не исходная толщина досок. 2. Расчет устойчивости плоской формы деформирования.

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 70; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.243.184 (0.197 с.) |

Ранняя древ. -светлая окраска; поздняя –темная, она более плотная прочная, выше мех. качества стр-ых материалов. Ядро –темная область (спелая древесина), одревесневшая (более прочная, плотная). Заболонь –светлая часть. Сердцевина –наиболее слабая область, ее исключают из области действия нагрузок.

Ранняя древ. -светлая окраска; поздняя –темная, она более плотная прочная, выше мех. качества стр-ых материалов. Ядро –темная область (спелая древесина), одревесневшая (более прочная, плотная). Заболонь –светлая часть. Сердцевина –наиболее слабая область, ее исключают из области действия нагрузок.

,

,

- момент с учетом деформационных приращений.

- момент с учетом деформационных приращений.

,

,

определяется по аналогичной формуле, но с заменой

определяется по аналогичной формуле, но с заменой  на

на

- среднее напряжение.

- среднее напряжение.

по условиям работы на изгиб.

по условиям работы на изгиб.

- количество нагелей, где

- количество нагелей, где

,

,

, где

, где

,

,

, где ун и ув – расстояния от нейтральной оси до нижней и верхней граней обшивки.

, где ун и ув – расстояния от нейтральной оси до нижней и верхней граней обшивки.

- коэффициент продольного изгиба пластинки опертой по двум сторонам.

- коэффициент продольного изгиба пластинки опертой по двум сторонам. - коэффициент, учитывающий снижение прочности стыка на ус по сравнению с прочностью целой фанеры.

- коэффициент, учитывающий снижение прочности стыка на ус по сравнению с прочностью целой фанеры.

- приведенный к фанере.

- приведенный к фанере.

,

,

, где

, где - для балок, шарнирно закрепленных от смещения из плоскости изгиба и закрепленных от поворота вокруг продольной оси.

- для балок, шарнирно закрепленных от смещения из плоскости изгиба и закрепленных от поворота вокруг продольной оси. - коэффициент, зав

- коэффициент, зав