Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Порошковые алюминиевые сплавы.

Эти сплавы получают методом порошковой металлургии (прессование и спекание порошков). 1. Спеченный алюминиевый порошок (пудра). Эти сплавы содержат 6 – 23% Al2O3 – корунд - очень твердые частицы. Основные свойства: - повышенная жаропрочность s100 = 80 – 120 МПа (работают при t до 5000 С); по жаропочности превосходят все деформируемые алюминиевые сплавы. - повышенная износостойкость; - повышенная удельная прочность; - коррозионная стойкость, - легко обрабатываются резанием и давлением, удовлетворительно свариваются. Маркируются: САП1, САП4. (цифра - № в ГОСТе) Применение: поршневые штоки, лопатки компрессоров, лопасти вентиляторов и турбин и др. 2. Спеченный алюминиевый сплав. Эти сплавы содержат порошки Al, Si, Ti, Ni, которые путем сплавления получить невозможно. Основные свойства: - высокая прочность sв до 800 МПа; - повышенная жаропрочность (работают при t до 5000 С); - высокая износостойкость; - обладают малым или заданным коэффициентом теплового расширения, элетросопротивления. Маркируются: САС1, САС2, САС3. (цифра - № в ГОСТе; чем выше №, тем выше свойства.) Применение: Эти сплавы заменяют более тяжелые стали при изготовлении отдельных деталей приборов, используют для подшипников скольжения, работающих при температурах до 3000 С.

Магний и его сплавы. Магний – металл серебристо-серого цвета, очень легкий, имеет самую низкую плотность r = 1,74 г/см3, легкоплавок (tпл = 6510 С), низкая прочность sв = 115 МПа, d = 8%; легко окисляется и воспламеняется на воздухе. Маркируется: Мг 90 99,0% Mg Мг95 99,95% Mg Применение: в пиротехнике.

Сплавы магния. Сплавы магния обычно содержат до 10% Al; 5 – 6% Zn; до 2,5 % Mn. Основные свойства: 1. Самая большая удельная прочность; 2. Высокая способность сопротивляться вибрации и поглощать удары. Маркируются: МЛ 1,2,3,4,5,6 - № в ГОСТе (литейные); МА 1,2,3,4,5,6 - № в ГОСТе (деформируемые). Применение: используется там, где вес изделия имеет первостепенное значение – корпуса приборов, панели бытовых изделий и т.д.

Титан и его сплавы. Металл серебристо-белого цвета, прочность – 200…380 МПа, пластичный (d = 20-30%), температура плавления – 16680 С, малая плотность r = 4,5 г/см3, немагнитен, коррозионно-стойкий в пресной и морской воде, во многих кислотах. По своим антикоррозионным свойствам превосходит цветные металлы и легированные стали, удовлетворительно обрабатывается давлением, трудно обрабатывается резанием, обладает низкой электропроводимостью, малочувствителен к хрупким разрушениям, сохраняет свои свойства при нагреве до температуры 4000 С.

Маркируется: ВТ1 – 0, ВТ1 – 00; чем больше0, тем меньше примесей и лучше свойства. Применение: чистый титан используется в химической промышленности для изделий, работающих в агрессивных средах (насосы для перекачки кислот и солей, детали химического оборудования), обшивок морских судов, как легирующий элемент для получения нержавеющих сталей. В основном используется в виде сплавов.

Сплавы титана. Все титановые сплавы содержат: 1 – 6 % Al; до 2,5 – 4,5 % Mo, V; 0,2 – 2,5 % Mn, Cr, Zn – все они повышают жаропрочность. Основные свойства: - высокая прочность на уровне высоколегированных сталей sв / 1500 МПа; - высокая пластичность d = 20%; - высокая удельная прочность; - высокая коррозионная стойкость; - немагнитность. По способу обработки делятся на деформируемые и литейные. Маркируются: ВТ5, ВТ16, ВТ5 – 1, ВТ9; ВТ5Л – литейный. Применение: в судостроении для производства гребных винтов, обшивки подводных лодок; в авиации – обшивка сверхзвуковых самолетов; в ракетной технике - корпуса ракетных двигателей, баллоны.

ТЕРМООБРАБОТКА СТАЛИ Существует два вида термообработки: 1. Предварительная (используется для заготовок). Применяется для улучшения обрабатываемости резанием, давлением. К такой обработке относится отжиг. Особенностью отжига является охлаждение с температурой нагрева очень медленное – вместе с печью. 2. Окончательная (применяется для готовых деталей, инструментов) и служит для формирования свойств готовых изделий. Окончательная термообработка состоит из двух операций: а) закалка на мартенсит; б) отпуск. ПРЕДВАРИТЕЛЬНАЯ ТО 1. ОТЖИГ СТАЛИ.

Существует отжиг 1 рода и 2 рода.

Отжиг 1 рода.

Проводится при температурах выше или ниже температур фазовых превращений, выдерживается при этой температуре и медленно охлаждается с печью. К отжигу 1 рода относится: диффузионный (гомогенизация) отжиг, рекристаллизационный отжиг и отжиг для снятия остаточных напряжений.

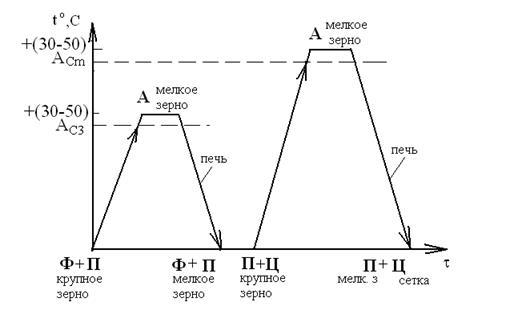

Отжиг 2 рода. Отжиг 2 рода заключается в нагреве стали до температур выше точек Ас1 или Ас3 (на 30-50 0С), выдержке при этой температуре и последующем медленном охлаждении. В процессе нагрева и охлаждения протекают фазовые превращения, определяющие структуру и свойства стали. К отжигу 2 рода относятся: полный, не полный, изотермический отжиг, отжиг на зернистый перлит, нормализационный.

Полный отжиг. При полном отжиге происходит полная фазовая перекристаллизация. Сталь нагревают до состояния аустенита. Доэвтектоидную сталь выше точки Ас3 на 30о – 50о С, а заэвтектоидную сталь выше точки Асm на 30о - 50о С, выдержке при этих температурах (чтобы получить аустенитное состояние по всему сечению изделия) с последующим медленным охлаждением вместе с печью. Заготовки, особенно литые и кованые, имеют крупнозернистое строение и у них все механические свойства плохие. Мелкое зерно более пластичное.

При охлаждении заэвтектоидной стали от аустенита, ниже точки АСm находится аустенитно-цементитная смесь. При медленном охлаждении цементит образуется сеткой вокруг А и после охлаждения в структуре будет П и Ц сеткой.

Целью полного отжига является: 1. Снять внутренние напряжения, появившиеся при литье, ОМД в заготовках. 2. Измельчить зерно, следовательно, увеличить пластичность, повысить обрабатываемость резанием. Применяется для доэвтектоидных углеродистых и легированных сталей перед обработкой резанием или окончательной термообработкой. Для заэвтектоидных сталей не применяется. Так как появляется Ц-сетка по границам Перлита, которая окручивает сталь. Полному отжигу подвергается сортовой прокат, поковки, фасонные отливки перед обработкой резанием или окончательной ТО.

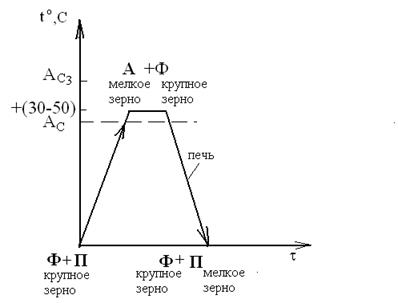

Неполный отжиг При неполном отжиге не происходит полной перекристаллизации металла. Нагрев осуществляется в интервале температур (Ас1 - Ас3), выдержки при этой температуре с последующим медленным охлаждением с печью. Происходит перекристаллизация лишь перлитной составляющей.

По сравнению с полным отжигом этот вид отжига более экономичен (ниже t нагрева), но в результате получается разнозернистая структура. Зерна перелита превращаются при нагреве в мелкие зерна аустенита, а зерна феррита остаются крупными. Последующее охлаждение приводит к превращению мелких зерен аустенита в мелкие зерна перлита, а зерна феррита остаются крупными. Отсюда разнозернистость. Это недостаток такого вида отжига. Но он нередко применяется для доэвтектоидных сталей для повышения обрабатываемости резанием, если исходная структура не имеет очень крупного зерна.

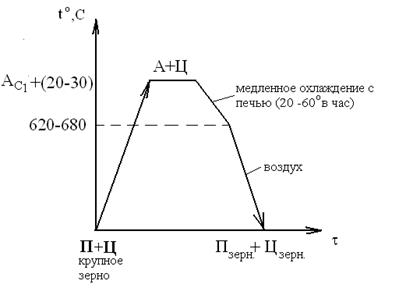

Заэвтектоидные стали Не полный отжиг заэвтектоидных сталей называют сфероидизацией или отжигом на зернистый перлит. Для получения зернистого перлита сталь нагревают выше точки Ас1 на 20 – 30 0С, выдерживают при этой температуре, медленно охлаждают до температуры 620...680 0 С, а затем охлаждают на воздухе. Частички цементита при таком нагреве и последующем медленным охлаждении принимают зернистую форму. Сталь со структурой зернистого перлита имеет твердость ниже, чем со структурой пластинчатого. НВпласт.= 228, а НВзерн.= 163. Следовательно это приводит к повышению обрабатываемости резанием, дает возможность обработку вести на больших скоростях резания. Такому отжигу подвергают заготовки из инструментальных и подшипниковых сталей перед обработкой резанием.

|

||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 70; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.21.30 (0.013 с.) |