Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация металлических материалов

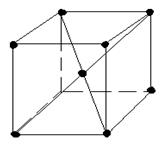

Металлы классифицируются на чистые металлы, сплавы, композиты. Чистыми металлами называются металлы, у которых содержание основного компонента (металла) >99%. Чистые металлы делятся на: 1) технически чистые [Me] ³ 99,5% <99,9 2) химически чистые [Me] ³ 99,99% 3) сверхчистые [Me] ³ 99,999% Чистые металлы применяются как конструкционный материал редко, т.к. они дороже и не обладают достаточно высокой прочностью. Их используют для изготовления микросхем, проводки. 100%-й чистый металл получить не удалось. Сплавы - это металлические материалы, которые содержат два или более химических элемента, содержание которых, как правило, не менее 1%. Исключение - железо-углеродистые сплавы (содержание углерода может быть менее 1%). Сплавы получают плавлением в жидком состоянии химических элементов, при остывании (кристаллизации) расплава образуется сплав. Элемент, который преобладает в сплаве, называется основным элементом, а тот, который находится в меньшем количестве, называется легирующим компонентом. В сплаве не может быть менее 50% основного компонента. Композиционные материалы – это искусственно созданные неоднородные сплошные материалы, состоящий из двух или более компонентов с четкой границей раздела между ними. Они обладают набором свойств, отражающих не только исходные характеристики его компонентов, но и включающих новые свойства, которыми изолированные компоненты не обладают. Одним из методов получения композитов является порошковая металлургия, при которой изделия получают прессованием и спеканием порошков. Например, твердый сплав ВК-6 – (победит) состоит из 94% порошков карбида вольфрама, 6% порошка кобальта. Основными типами атомно-кристаллических решеток у чистых металлов являются: 1. ОЦК – решётка – объёмно-центрированный куб, где атомы расположены в узлах решётки и один в центре.

Рисунок - ОЦК-решетка Такую решетку имеют a-железо, хром, ванадий, вольфрам, молибден и др. ОЦК обладает наилучшей прочностью 2. ГЦК – решётка – гранецентрированный куб, где атомы расположены не только в узлах, но и в центре каждой грани.

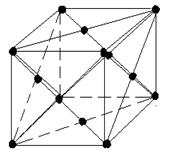

Рисунок - ГЦК-решетка Такую решетку имеют g-железо, алюминий, медь, никель, свинец и др. ГЦК обладает наибольшей пластичностью. 3. Гексагональная решетка.

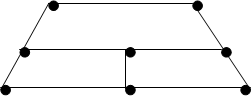

В основе расположен 6-ти гранник, - простая – атомы располагаются в вершинах ячейки и по центру 2 оснований (углерод в виде графита); - плотноупакованная (ГПУ) – имеется 3 дополнительных атома в средней плоскости. Атомы – в вершинах и на пересечении диагоналей трех граней через одну. Такой тип решетки имеют: цинк, магний, бериллий, калий. Это хрупкие металлы.

Рисунок – Гексагональная плотноупакованная Кристаллическая решётка характеризуется: а) координационным числом – число атомов, находящихся на равном и наименьшем расстоянии от данного атома (КЧ ОЦК - 8; КЧ ГЦК - 12); б) периодом решетки – расстоянием между ближайшими параллельными атомными плоскостями; в) параметром решётки – расстоянием между атомами.

Температурный полиморфизм – способность металла в твёрдом состоянии изменять тип кристаллической решётки, а, следовательно и свойства при изменении температуры (нагреве и охлаждении). Температура, при которой происходит это превращение, называется температурой полиморфизма или критической точкой. Частным случаем полиморфизма является аллотропия – способность в нормальных условиях иметь различное кристаллическое строение для одного и того же химического элемента (углерод, графит, алмаз). Например: a-железо (ОЦК-решетка) переходит в g-железо (ГЦК-решетка) при температуре 911°С. Температура 911°С является критической точкой. Это явление наблюдается у железа, титана, никеля, кобальта и их сплавов. Оно лежит в основе термического упрочнения этих сплавов. На пароходах, ходящих на севере используются серебряные припои, а не оловянные. При переходе от одного типа решетки к другой резко меняется растворимость одного компонента в другом. Например в α –железе может максимально раствориться 0,02% С при 723 0С, а в γ-железе -2,14% при 1147 0С. Тип и характеристики кристаллических решеток можно выявить, используя рентгеновскую установку.

Линейные дефекты решеток. Эти дефекты имеют малые размеры в 2 х направлениях и большую протяженность в 3 м измерении. К этим дефектам относятся дислокации. Дислокации представляют собой локализованное искажение кристаллической решетки, вызванное наличием в ней лишних атомных полуплоскостей. Лишняя атомная полуплоскость называется экстраплоскостью, а линия обрыва этой полуплоскости называется дислокацией (дислокационной линией).

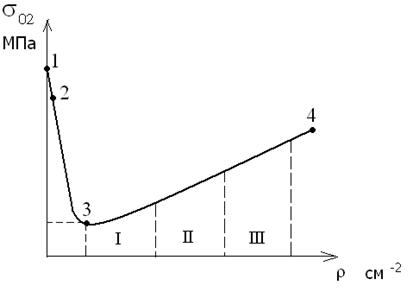

Дислокационная структура – взаимное расположение дислокационных линий и их количество. Дислокационная структура выявляется с помощью электронных микроскопов с увеличением в десятки и сотни тысяч раз. Образцами служат тонкие угольные или кварцевые слепки (реплики), полученные с поверхности протравленного шлифа и воспроизводящие детали его рельефа, обусловленные действительной структурой металла. Количественно дислокационная структура оценивается с помощью плотности дислокаций. Плотность дислокаций – это суммарная длина дислокационных линий l(см), приходящаяся на единицу объема V кристалла (cм3). r=ålсм/1см3 [см-2], где l – сумма дислокационных линий в 1см3 металла. Таким образом, размерность плотности дислокаций (см-2). Влияние дислокаций на свойства металла (кривая Одинга-Бочвара)

Диаграмма Одинга – Бочвара: 1 – теоретическая прочность; 2 – прочность усов (нитевидные кристаллы); 3 – 4 – фактическая (техническая) прочность. Пути повышения прочности реальных металлов. I – упрочнение легированием. II – упрочнение с помощью холодной пластической деформации (наклёпа). III – упрочнение термической обработкой IV – комплексное легирование + термическая обработка Наклеп и рекристаллизация 1. Наклеп Наклепом называется упрочнение металла при холодной пластической деформации (без предварительного нагрева). Физическая сущность упрочнения связана с повышением плотности дислокаций r в процессе пластической деформации блочной структуры металла. Причем с ростом степени деформации Е увеличивается плотность дислокаций r.

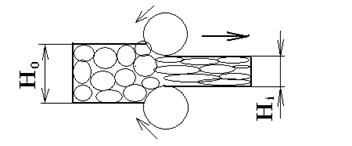

Степень деформации – это степень изменения размеров в процессе деформации. Если мы деформируем лист металла с высотой Н0, а после деформации получаем более тонкий лист Нi, то степень деформации Е можно вычислить по формуле:

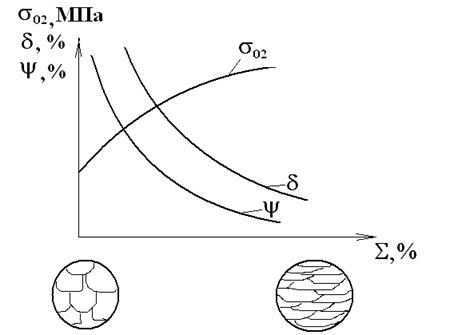

C увеличением степени деформации Е повышается прочность и снижается пластичность материала.

При наклёпе изменяется не только плотность дислокаций, но и зеренная структура. Структура наклепанного металла примечательна текстурой. До наклёпа зерно металла равноосное. В процессе деформации зёрна металла вытягиваются, сплющиваются вдоль направления деформации, превращаясь в неравноосные, сохраняя площадь поперечного сечения как у равноосных. Путем наклепа твердость и временное сопротивление sв можно повысить в 1,5..3 раза, а предел текучести в 3…7 раз. Металлы с ГЦК решеткой упрочняются сильнее, чем ОЦК. Для металлов и сплавов, которые не упрочняются термической обработкой, наклеп является единственным методом повышения прочностных свойств. С точки зрения упрочнения наклеп полезен. Но имеются и недостатки. Недостатки наклепа: 1. Как уже было сказано, наклепанный металл характерен наличием текстуры. Образование текстуры вызывает анизотропию свойств. Т.е. в продольном и поперечном направлении механические свойства различны, а в расчетах на прочность F=P/sв принимаются минимальные значения sв, следовательно увеличивается металлоемкость.

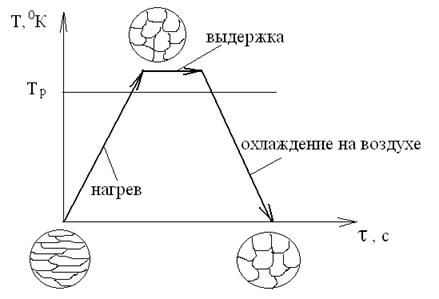

2. Повышение прочности сопровождается снижением пластичности материала, что в свою очередь затрудняет процессы пластической деформации. 3. Понижается коррозионная стойкость Для улучшения пластичности металл заготовок подвергают специальной термообработке - рекристализационному отжигу. 2. Рекристаллизация - Рекристализация – это изменение текстурированной структуры на равноосную при нагреве наклепанного металла выше температуры рекристализации. При этом полностью восстанавливаются механические свойства (sв, d), которые имел металл до наклепа. Минимальная температура, при которой только начинается образование новых равноосных зерен на границах текстуры называется температурой реклистализации, Тр. Эта температура определяется двумя способами: 1 Способ – аналитический (по формуле) Тр = a Тпл, 0К, где Тпл – абсолютная температура плавления, 0К; a - коэффициент, зависящий от состава металла: для технически чистых металлов a = 0,4, для сплавов a = 0,6 – 0,8. Практическое значение температуры рекристаллизации. 1. ТР служит основой для расчета оптимальной температуры нагрева при рекристаллизационном отжиге наклепанного металла по формуле:

Тро=(Тр -273) + (100°С¸150°С) График рекристаллизационного отжига можно представить следующим образом:

Температура рекристаллизации служит научной основой для разделения технологического процесса ОМД на горячую (ГОМД) и холодную (ХОМД) обработку металлов давлением с использованием соотношений: Если Тд>Тр, то это ГОМД – металл перед ОМД предварительно нагревают. Если Тд<Тр, то это ХОМД – металл перед ОМД предварительно не нагревают. где Тд – температура деформации, 0К. Горячедеформированный металл обладает улучшенными свойствами KCV, d по сравнению с холоднодеформированным. Это связано с улучшением металлургического качества металла: - завариваются литейные дефекты (рыхлости, пустоты и т.д.) - измельчается зерно и неметаллические включения, - уменьшается ликвация. однако точность размеров горячекатаного металла ниже, а у сталей присутствует окалина.

|

||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 266; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.61.142 (0.016 с.) |