Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 2. Обработка заготовок на сверлильных станкахСтр 1 из 7Следующая ⇒

ВВЕДЕНИЕ Сверлильные станки – многочисленная группа металлорежущих станков, предназначенных для получения сквозных и глухих отверстий в сплошном материале, для чистовой обработки (зенкерования, развёртывания) отверстий, образованных в заготовке каким-либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей. Применяя специальные приспособления и инструменты, можно выполнять различного рода операции, такие как растачивание отверстий, вырезание отверстий большого диаметра в листовом материале («трепанирование»), притирание точных отверстий и т. д. В зависимости от области применения различают универсальные и специальные сверлильные станки. Находят широкое применение и специализированные сверлильные станки для крупносерийного и массового производства, которые создаются на базе универсальных станков путем оснащения их многошпиндельными сверлильными и резьбонарезными головками и автоматизации цикла работы. На сверлильно-фрезерных станках можно выполнять фрезерование, наклонное торцевое фрезерование, шлифовку поверхности, горизонтальное фрезерование и другие операции. Для выполнения подобных операций используют сверла, зенкеры, развертки, метчики и другие инструменты. Спектр применения сверлильных станков велик. Они используют в механических, сборочных, ремонтных и инструментальных цехах машиностроительных заводов и в предприятиях малого бизнеса. Расточные станки — металлорежущие станки для сверления, зенкерования, развертывания, растачивания, нарезания резьбы, обтачивания цилиндрических поверхностей и торцов, фрезерования. Наиболее распространены универсальные горизонтально-расточные станки. Для выполнения ряда операций используют алмазно-расточные станки, а также координатно-расточные станки. Глава 1. Сверлильные станки

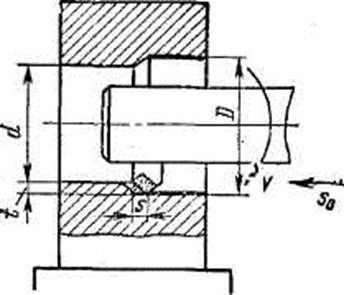

Рабочими формообразующими движениями при обработке на сверлильных стайках являются главное вращательное движение и поступательное движение подачи шпинделя вдоль его оси. Эти движения сообщаются шпинделем режущему инструменту. Обрабатываемая заготовка при обработке неподвижна. По технологическому назначению сверлильные станки делят на универсальные (вертикально-сверлильные, радиально-сверлильные, многошпиндельные) и специализированные (горизонтально-сверлильные для глубокого сверления, центровальные для получения центровых отверстий в торцах заготовок валов, станки для обработки отверстий в коленчатых и кулачковых валах, шатунах, фильерах и т. д.). Специализированные станки применяют в условиях серийного и массового производств.

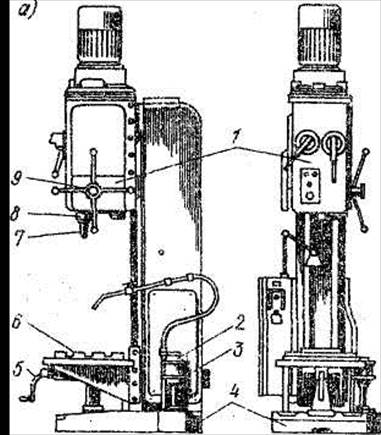

Вертикально-сверлильные станки составляют основную часть парка сверлильных станков и выпускаются двух конструктивных разновидностей: на колонне (основной и наиболее распространенный тип) и настольные, устанавливаемые на верстаке и предназначенные для обработки отверстий малого диаметра. На рис. 1.1показан вертикально-сверлильный станок модели 2HI35. На фундаментной плите 4 смонтирована колонна 3, коробчатой формы, на передней стороне которой имеются вертикальные направляющие для наладочного перемещения шпиндельной бабки 1 и стола 6. Внутри колонны размещен противовес для уравновешивания шпиндельной бабки. Внутри бабки находятся коробка скоростей и коробка подач станка. Шпиндель 7 с режущим инструментом вращается в подшипниках гильзы 8 с зубчатой рейкой; в процессе обработки с помощью реечной передачи гильзе вместе со шпинделем механически или вручную штурвалом 9 сообщается движение осевой подачи. Стол 6 с Т-образными пазами, на котором устанавливают приспособления и заготовку, при наладке перемещают по направляющим колонны вручную с помощью винтового механизма вращением рукоятки 5. В плите расположен бак для СОЖ. которая подается в зону обработки помпой 2. Инструменты с коническим хвостовиком устанавливаются непосредственно в конические отверстия шпинделя станка и удерживаются внем силой трения. Когда номера конусов Морзе у инструмента и у шпинделя не совпадают, применяют переходные конусные втулки, надеваемые на хвостовики. Инструменты малого диаметра с цилиндрическим хвостовиком крепятся в сверлильных патронах, вставляемых в шпиндель. В условиях серийного производства с целью повышения производительности для установки инструментов применяют револьверные и многошпиндельные головки.

Рис. 1.1 Одношпиндельный вертикально-сверлильный станок модели 2Н135

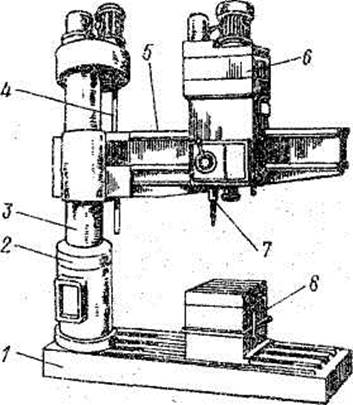

Заготовки сравнительно больших размеров в единичном производстве крепятся непосредственно к столу станка при помощи болтов и прихватов. Мелкие заготовки закрепляются в машинных тисках. В серийном и массовом производствах для установки и закрепления обрабатываемых заготовок применяют сверлильные приспособления — кондукторы, снабженные закаленными кондукторными втулками, дающими направление инструменту. При использовании кондукторов отпадает необходимость предварительной разметки заготовок под сверление. Настольно-сверлильные станки выпускаются с наибольшим условным диаметром сверления в стали 3, 6 и 12 мм, а станки на колонне — с диаметром сверления 18, 25, 35, 50 и 75 мм. На вертикально-сверлильных станках для совмещения осей обрабатываемого отверстия и режущего инструмента заготовку вместе с приспособлением приходится перемещать по столу станка вручную. Это затрудняет обработку крупных, тяжелых заготовок; их гораздо удобнее обрабатывать на радиально-сверлильных стан ках, на которых совмещение осей отверстий и инструмента производится перемещением шпинделя станка относительно неподвижной заготовки. На рис. 1.2 показан радиально-сверлильный станок общего назначения. На плите 1 закреплена тумба 2 с неподвижной колонной 3, на которой смонтирована поворотная траверса (рукав) 5. По направляющим траверсы перемещается бабка б со шпинделем 7. В шпиндельной бабке размещены коробка скоростей, коробка подач и органы управления. Установку шпинделя в горизонтальной плоскости осуществляют в полярных координатах радиальным перемещением бабки и поворотом траверсы. Винтом 4 траверса перемещается вдоль колонны и может быть закреплена на любой высоте в зависимости от высоты заготовки. Заготовка устанавливается либо на съемном столе 8, либо непосредственно на плите /. В некоторых моделях радиально-сверлильных станков шпиндельную бабку выполняют поворотной в вертикальной плоскости, что позволяет обрабатывать отверстия с осями, расположенными под углом.

Рис. 1.1 Одношпиндельный радиально-сверлильный станок общего назначения

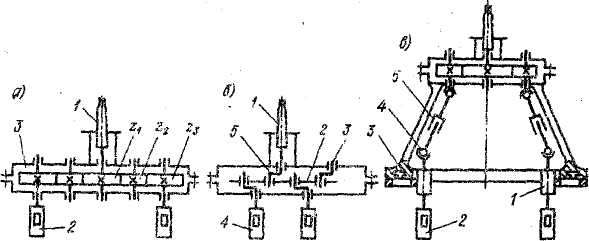

Для тяжелого машиностроения выпускаются переносные радиально-сверлильные станки, устанавливаемые непосредственно на громоздких заготовках, а также станки, перемещаемые относительно заготовки по рельсам. Радиально-сверлильные стенки выпускаются с наибольшим диаметром сверления в стали — 25, 35, 50, 75 и 100 мм. С целью сокращения машинного времени в условиях серийного производства одношпиндельные вертикально- и радиально-сверлильные станки оснащаются многошпиндельными сверлильными головками, позволяющими сверлить одновременно несколько отверстий. На рис. 1.3, а приведена схема сверлильной головки с постоянным расположением шпинделей. Корпус 3 головки крепится к шпиндельной гильзе станка. Вращение от шпинделя станка через конус 1 и центральное зубчатое колесо z 1 через промежуточные зубчатые колеса z 2 передается на колеса z 3, жестко закрепленные на шпинделях 2 головки. Промежуточные колеса обеспечивают однонаправленное вращение шпинделя станка и шпинделей головки.

В случае малого расстояния между осями шпинделей применяют бесшестеренные сверлильные головки (рис. 1.3, б). Конус 1 головки снабжен кривошипом 5, который соединен с поводковой плитой 2, поддерживаемой кривошипом 3. С плитой 2 соединены также рабочие шпиндели 4 с кривошипами такого же радиуса. Вращение от шпинделя станка через конус 1 передается на кривошип, сообщающий поводковой плите круговое поступательное движение. От поводковой плиты приводятся во вращение с одинаковой частотой шпиндели 4.

Рис. 1.3. Многошпиндельные сверлильные головки

При необходимости одновременного сверления большого числа (до 200 и более) отверстий в условиях крупносерийного и массового производств применяют многошпиндельные сверлильные станки. Такой станок отличается от одношпиндельного главным образом наличием сверлильной головки колокольного типа с переставными шпинделями (рис. 1.3, в), допускающем переналадку при смене обрабатываемой заготовки.. Рабочие шпиндели 2 размещены в ползунах 1, которые можно перемещать в радиальном направлении и по окружности относительно опорной плоскости корпуса 8 головки. Передача вращения на переставные шпиндели обеспечивается телескопическими валиками 5 суниверсальными шарнирами 4. Существуют также многошпиндедьные сверлильные станки, представляющие собой как бы совокупность нескольких (2—4) одношпиндельных станков с общей станиной и столом. Такие станки предназначены для последовательной обработки отверстий (сверления, зенкерования, развертывания и т. п.) постоянно установленными инструментами в заготовке, передвигаемой по плоскости стола от одного шпинделя к другому. Обработку деталей класса валов на токарных и круглошлифовальных станках производят с установкой их на центры станка центровыми отверстиями. Операцию обработки центровых отверстий (центровку заготовок) в условиях серийного и массового производства выполняют на центральных и фрезерно-центровочных станках. В первом случае производится только центровка заготовок, а во втором перед центровкой фрезеруются торцы заготовки. Обработка на фрезерно-центровочных станках предпочтительнее, поскольку предварительное фрезерование торцов облегчает работу центровочных сверл; кроме того благодаря тому, что фрезерование торцов и сверление центровочных отверстий производится с одной установки, обеспечивается строгая перпендикулярность осей отверстий торцам.

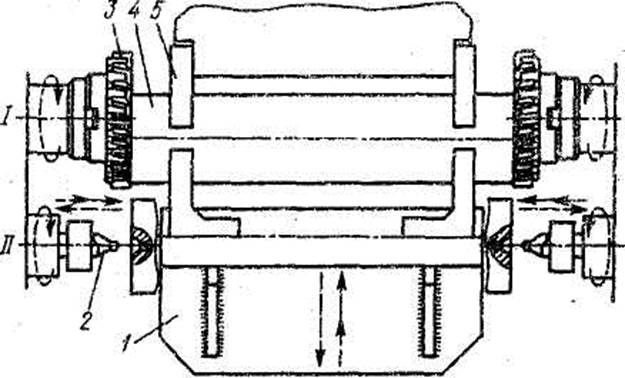

Рис. 1.4. Схема работы фреэерно-центровочного полуавтомата

На рис. 1.4 приведена схема работы двухпозиционного фрезерно-центровочного полуавтомата. Заготовка 4, закрепленная в призмах 5 на столе 1 станка, поступает сначала на позицию /, где ее торцы с подачей стола фрезеруются двумя фрезерными головками 3. После этого стол переносит заготовку в позицию //, где двумя центровыми сверлами 2 производится зацентровка обоих ее торцов.

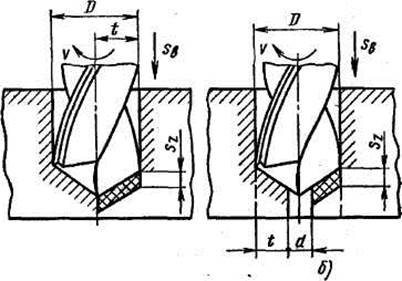

Режим резания За скорость резания (в м/мин) при сверлении принимают окружную скорость точки режущего лезвия, наиболее удаленной от оси сверла:

где D — наружный диаметр сверла, мм; п — частота вращения сверла, об/мин. Подача sB (мм/об) равна величине осевого перемещения сверла за один оборот. За глубину резания t (в мм) при сверлении отверстий в сплошном материале принимают половину диаметра сверла:

а при рассверливании

где d — диаметр обрабатываемого отверстия, мм.

Рис. 2.2.1.1 Схемы сверления (а) и рассверливания (б)

Силы резания

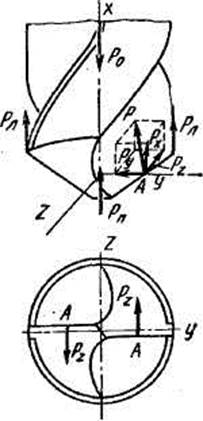

Составляющая Рх направлена вдоль оси сверла. В этом же направлении действуют сила Рп на поперечное лезвие и сила трения Рл ленточки об обработанную поверхность. Суммарная всех указанных сил, действующих на сверло вдоль оси X, называется осевой силой, или силой подачи Ро. Радиальные силы PY, равные по величине, но противоположно направленные, взаимно уравновешиваются. Исследованиями установлено, что сила, действующая на поперечное режущее лезвие Рп, весьма значительна и составляет 50 – 55 %, на главные режущие лезвия - 40 – 45% и на ленточки – около 3% осевой силы Ро. Рис. 2.2.2.1 Силы, действующие на сверло

Крутящий момент, преодолеваемый шпинделем сверлильного станка, в основном (80—90%) создается силой Pz. В расчетах для определения осевой силы Ро (в Н) и крутящего момента Мк (в Н*м) используют эмпирические формулы:

Po = Cp*Dxp*sl’p*Kp; Mk = Cm* Dxm*sym*Km, где Ср и См — постоянные коэффициенты, характеризующие обрабатываемый материал и условия резания; xv, y р, хм, ум — показатели степеней; Kp и Кч — поправочные коэффициенты на измененные условия резания. Коэффициенты и показатели степеней приведены в справочных материалах. Осевая сила и крутящий момент являются исходными для расчета сверла и узлов станка на прочность, а также для определения эффективной мощности. Эффективная мощность (в кВт), затрачиваемая на резание при сверлении,

Ne =

По мощности Ne определяют мощность электродвигателя станка:

где η – КПД механизмов передач станка.

Режущий инструмент Отверстия на сверлильных станках обрабатывают сверлами, зенкерами, развертками и метчиками.

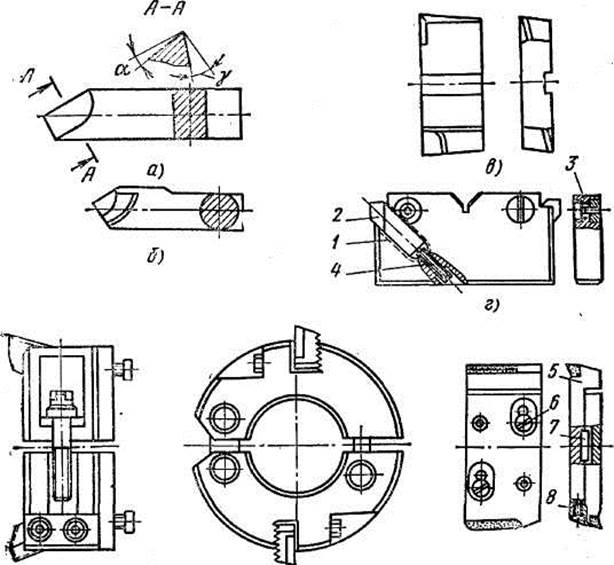

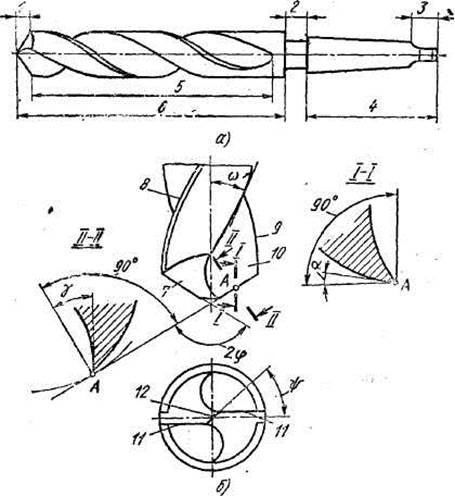

Сверла. По конструкции и назначению сверла подразделяют на спиральные, центровые и специальные. Наиболее распространенным инструментом для сверления и рассверливания является спиральное сверло (рис. 2.3.1, а), которое состоит из четырех частей: рабочей 6, шейки 2, хвостовика 4 и лапки 3. В рабочей части 6 различают режущую 1 и направляющую 5 части с винтовыми канавками. Шейка 2 соединяет рабочую часть сверла с хвостовиком. Хвостовик 4 служит для установки сверла в шпинделе станка. Лапка 3 является упором при выбивании сверла из отверстия шпинделя.

Рис. 2.3.1 Части (а), элементы и углы (б) спирального сверла

Элементы рабочей части спирального сверла показаны на рис. 2.3.1, б. Сверло имеет два главных режущих лезвия 11,образованных пересечением передних 10 и задних 7 поверхностей и выполняющих основную работу резания; поперечное режущее лезвие 12 (перемычку) и два вспомогательных режущих лезвия 9. На цилиндрической части сверла вдоль винтовой канавки расположены две узкие ленточки 8, обеспечивающие направление сверла при резании. К геометрическим параметрам режущей части сверла относятся передний угол γ, задний угол α, угол при вершине сверла 2φ, угол наклона поперечного режущего лезвия ψ и угол наклона винтовой канавки ω. Передний угол γ измеряют в главной секущей плоскости //—//, перпендикулярной к главному режущему лезвию. В разных точках режущего лезвия передний угол различен; наибольший у наружной поверхности сверла, где он практически равен углу наклона винтовой канавки ω, наименьший у поперечного режущего лезвия. Задний угол α измеряют в плоскости /—/, параллельной оси сверла. У наружной поверхности сверла α = 8 - 12°; по мере приближения к оси сверла задний угол возрастает до 20—25°. Угол при вершине сверла 2 φ измеряется между главными режущими лезвиями и имеет различную величину в зависимости от обрабатываемого материала. У стандартных сверл, применяемых при обработке разных материалов, 2φ = 90 - 118°; при сверлении сталей средней твердости 2φ = 116 - 120°. Угол наклона поперечного режущего лезвия ψ измеряется между проекциями главного и поперечного режущего лезвий на плоскость, перпендикулярную к оси сверла. У стандартных сверл ψ = 50 - 55°. Угол наклона винтовой канавки ω измеряют по наружному диаметру. Обычно ω = 18 - 30°. Стандартные спиральные сверла выпускают диаметром 0,1 — 80 мм. Сверла для глубокого сверления. При сверлении глубоких отверстий (L > 5 D) применяют специальные сверла. На рис. VI.64, а показано однолезвийное сверло с напаянной пластинкой из твердого сплава для сверления глубоких отверстий диаметром 30—80 мм. Сверло оснащено одной твердосплавной режущей пластинкой 1 и двумя направляющими пластинками 2. Охлаждающая жидкость подается в зону резания и вымывает стружку через внутренний канал 3 сверла.

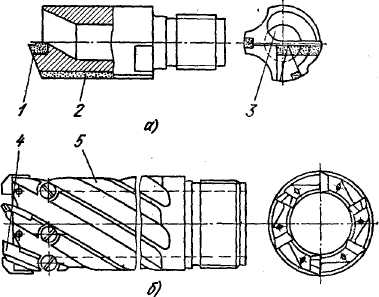

Рис. 2.3.2 Сверла для глубокого сверления

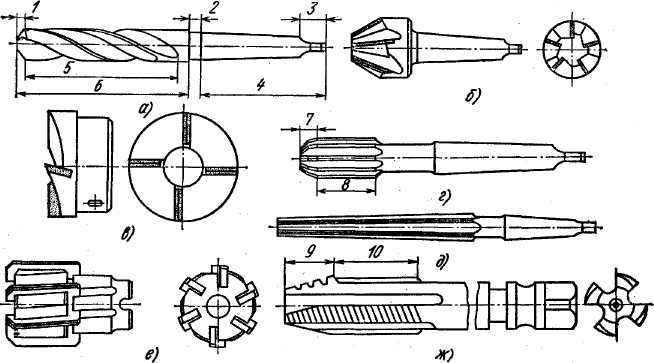

Сквозные отверстия диаметром более 100 мм сверлят кольцевыми сверлами (рис. 2.3.2, б). Сверло состоит из полого корпуса 5 с винтовыми канавками. На его торцовой части, закреплены режущие пластинки 4 (резцы), ширина которых больше толщины стенок корпуса. Режущие лезвия пластинок выступают со стороны торца, наружного и внутреннего диаметров корпуса. Число пластинок 4—8, в зависимости от диаметра сверла. Таким сверлом вырезается кольцевая канавка шириной, равной ширине пластинок. Охлаждающую жидкость подают через внутреннюю полость сверла, а стружку отводят по винтовым канавкам. Зенкеры (рис. 2.3.3, а - в). Этим инструментом обрабатывают отверстия в литых или штампованных заготовках, а также предварительно просверленные отверстия. В отличие от сверл они снабжены тремя или четырьмя главными режущими лезвиями и не имеют поперечного лезвия, что повышает их прочность и жесткость. Режущая (или заборная) часть 1 выполняет основную работу резания. Калибрующая часть 5 служит для направления зенкера в отверстии и обеспечивает необходимую точность и шероховатость поверхности (2 — шейка, 3 — лапка, 4 — хвостовик, 6 — рабочая часть). По виду обрабатываемых отверстий зенкеры делят на цилиндрические (рис. 2.3.3, а), конические (рис. 2.3.3, б) и торцовые (рис. 2.3.3, в). Зенкеры бывают цельные с коническим хвостовиком (рис. 2.3.3, а, б) и насадные (рис. 2.3.3, в). Первые изготовляют диаметром до 32 мм, вторые — до 100 мм.

Рис. VI.65. Инструменты для обработки отверстий на сверлильных станках: а — в — зенкеры; г — е — развертки; ж — метчик

Развертки. Этим инструментом окончательно обрабатывают отверстия. По форме обрабатываемого отверстия различают цилиндрические (рис. 2.3.3, г) и конические (рис. 2.3.3, д) развертки. Развертки имеют 6—12 главных режущих лезвий, расположенных на режущей части 7 с направляющим конусом. Калибрующая часть 8 направляет развертку в отверстии и обеспечивает необходимую точность и шероховатость поверхности. По способу применения различают машинные и ручные развертки. По конструкции крепления развертки делят на хвостовые и насадные. На рис. 2.3.3, е показана машинная насадная развертка с механическим креплением режущих пластинок в ее корпусе. Метчики. Их применяют для нарезания внутренних резьб. Метчик (рис. 2.3.3, ж) представляет собой винт с прорезанными прямыми или спиральными канавками, образующими режущие лезвия, и состоит из рабочей и хвостовой частей. Рабочая часть метчика имеет режущую (заборную) 9 и калибрующую 10 части. Заборная часть производит основную работу резания, а калибрующая зачищает нарезаемую резьбу. Хвостовая часть метчика служит для закрепления метчика в патроне. Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы. Различают гаечные, машинные и ручные метчики.

Режим резания При работе на расточных станках (рис. 4.2.1) главное вращательное движение инструмента характеризуется скоростью резания. За скорость резания (в м/мин) принимают окружную скорость вращающегося режущего инструмента:

где D — диаметр окружности, на которой расположена точка режущего лезвия инструмента, наиболее удаленная от оси вращения, мм; п — частота вращения режущего инструмента, об/мин. При растачивании D — диаметр обработанной поверхности; при обтачивании D — диаметр обрабатываемой поверхности. При сверлении, зенкеровании, развертывании и фрезеровании вместо D в формулу подставляют диаметры инструментов.

Рис. 4.2.1 Схема растачивания отверстия

Подача s — перемещение режущего инструмента (или заготовки) относительно обрабатываемой поверхности (измеряется в мм/мин или за один оборот шпинделя — в мм/об). Глубина резания t (в мм) при растачивании отверстий:

где D — диаметр отверстия после обработки, мм; d — диаметр отверстия до обработки, мм.

Режущий инструмент

На расточных станках для обработки поверхностей используют различные инструменты: резцы, сверла, зенкеры, развертки, метчики, фрезы. Расточные резцы. Поформе поперечного сечения стержня этирезцы подразделяют на квадратные, прямоугольные (рис, 4.3.1 а) и круглые (рис. 4.3.1, б). В зависимости от вида обработки используют различные типы расточных резцов: проходные, подрезные, канавочные и резьбовые. Широко применяют пластинчатые резцы. Они являются основным инструментом для растачивания отверстий диаметром более 20 мм. Пластинчатые резцы делят на одно- и двухлезвийные (рис. 4.3.1, в). Для получения отверстия заданного диаметра о дно лезвийный пластинчатый резец необходимо соответствующим образом установить в оправке. Двухлезвийные пластинчатые резцы выполняют по размеру растачиваемого отверстия. Для установки на оправке пластинчатые резцы имеют отверстие, выполненное по диаметру оправки.

Рис. 4.3.1 Режущий инструмент для растачивания отверстий

Расточные блоки (рис. 4.3.1, г) представляют собой сборную конструкцию, состоящую из корпуса 1 и вставных регулируемых резцов 2, закрепленных винтами 3 и 4. Резцы регулируют по диаметру растачиваемого отверстия. Расточные головки применяют для обработки отверстий большого диаметра. На рис. 4.3.1, д показана разъемная расточная головка для обработки отверстий диаметром 130—225 мм. Подрезные резцы головки предварительно устанавливают по диаметру и торцу на заданный размер, что позволяет производить обработку ряда соосных отверстий как по диаметру, так и по торцам. Специальные развертки. Такие развертки с нерегулируемыми Регулируемая плавающая развертка (рис. 4.3.1, е) имеет два ножа 5, взаимно перемещающихся по шпонке 7 и скрепленных винтами 6 при упоре в винт 8, положение которого регулируется в зависимости от заданного размера обрабатываемого отверстия. Развертка оснащена пластинками из твердого сплава.

ЗАКЛЮЧЕНИЕ

Сверлильные станки используются для организации глухих, а также сквозных отверстий в материале сплошного вида. Также применяются для конечной обработки отверстий, которые выполнялись с применением другого способа. Кроме того, сверлильные станки используются для: · рассверливания отверстий (чтобы обеспечить высокую точность и шероховатость имеющегося в заготовке отверстия); · вырезания дисков; · выполнения операций вроде вырезания дисков посредством зенкеров, сверл, разверток, метчиков и т.д; · нарезания внутренних резьб; · зенкования поверхностей торца; · раскатывания отверстий оправками. Также сверлильные станки применяются для получения в основании уже имеющего отверстия гнезд, которые обладают плоским дном, под головки болтов и винтов. Но сфера использования сверлильных станков на самом деле гораздо шире спектра перечисленных операций. Они используются и для обработки отверстий с большим числом граней, для развальцовки полых заклепок. · настольные (одношпиндельные, в том числе, с ЧПУ); · вертикальные (одношпиндельные, в том числе, с ЧПУ); · радиальные (в том числе, с ЧПУ); · станки для глубокого сверления; · многошпиндельные. При помощи специальных инструментов и приспособлений на сверлильных станках можно вырезать большие отверстия, растачивать отверстия, делать притирку точных отверстий. Используют сверлильные станки в сборочных, механических, инструментальных, ремонтных цехах, а также в ремонтных мастерских различного назначения. Расточные станки — металлорежущие станки для сверления, зенкерования, развертывания, растачивания, нарезания резьбы, обтачивания цилиндрических поверхностей и торцов, фрезерования. Наиболее распространены универсальные горизонтально-расточные станки. Для выполнения ряда операций используют алмазно-расточные станки, а также координатно-расточные станки. Универсальный горизонтально-расточной станок имеет горизонтальный шпиндель, смонтированный в бабке, которая перемещается вверх и вниз по передней стойке. Приняты 3 основных типа компоновки: · станки для обработки мелких и средних изделий со шпинделем диаметром до 125 мм, столом, перемещающимся в двух взаимно перпендикулярных направлениях, и неподвижной передней стойкой; · станки для обработки средних и крупных изделий со шпинделем диаметром от 100 до 200 мм, столом и передней стойкой, перемещающимися во взаимно перпендикулярных направлениях; · станки для обработки особо крупных изделий со шпинделем диаметром от 125 до 320 мм, без стола, с передней стойкой (колонкой), перемещающейся в одном или двух направлениях. Шпиндельный узел, обеспечивающий станку широкую универсальность, состоит из полого шпинделя, несущего планшайбу с расточным резцом (главное движение), и внутреннего расточного шпинделя, перемещающегося в осевом направлении (движение подачи). Наличие имеющих раздельные приводы планшайб с радиальным суппортом и внутреннего шпинделя, использование различных приспособлений значительно расширяют технологические возможности станка (например, совмещение переходов). Тенденциями развития расточных станков можно отметитьследующие: повышение жесткости и виброустойчивости, снижение трения в подвижных узлах, применение системы цифровой индикации, числового программного управления, методов дистанционного наблюдения и контроля за процессом обработки (главным образом в тяжелых и уникальных станках). Таким образом, станки сверлильно-расточной группы предназначены для обработки отверстий. По характеру обработки и виду применяемого режущего инструмента они делятся на две подгруппы: сверлильные и расточные станки. Сверлильные станки применяют для обработки сквозных и глухих отверстий как в сплошном материале, так и уже имеющихся в заготовке мерными осевыми инструментами — сверлами, зенкерами, зенковками, цековками, развертками, метчиками и т. п. Кроме того, расточные станки предназначены в основном для обработки отверстий расточными резцами, головками и блоками.

СПИСОК ЛИТЕРАТУРЫ:

1) Ансеров Ю.М., Салтыков В.А., Семин В.Г., Машины и оборудование машиностроительных предприятий: Учебник для инженерно-экономических специальностей вузов. – Л.: Политехника, 1991. – 365 с.: ил. 2) Анурьев В.И., Справочник конструктора-машиностроителя: В3-х т. Т.1.-5-е издание, перераб. и доп. - М.: Машиностроение, 1979. - 788 с. 3) Анурьев В.И., Справочник конструктора-машиностроителя: В3-х т. Т.1.-6-е издание, перераб. и доп. - М.: Машиностроение, 1982. - 584 с ил. 4) Дальский А.Н., Арутюнова И.А., Технология конструкционных материалов, Учебник. - М.: Машиностроение 1985. - 450 с.

ВВЕДЕНИЕ Сверлильные станки – многочисленная группа металлорежущих станков, предназначенных для получения сквозных и глухих отверстий в сплошном материале, для чистовой обработки (зенкерования, развёртывания) отверстий, образованных в заготовке каким-либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей. Применяя специальные приспособления и инструменты, можно выполнять различного рода операции, такие как растачивание отверстий, вырезание отверстий большого диаметра в листовом материале («трепанирование»), притирание точных отверстий и т. д. В зависимости от области применения различают универсальные и специальные сверлильные станки. Находят широкое применение и специализированные сверлильные станки для крупносерийного и массового производства, которые создаются на базе универсальных станков путем оснащения их многошпиндельными сверлильными и резьбонарезными головками и автоматизации цикла работы. На сверлильно-фрезерных станках можно выполнять фрезерование, наклонное торцевое фрезерование, шлифовку поверхности, горизонтальное фрезерование и другие операции. Для выполнения подобных операций используют сверла, зенкеры, развертки, метчики и другие инструменты. Спектр применения сверлильных станков велик. Они используют в механических, сборочных, ремонтных и инструментальных цехах машиностроительных заводов и в предприятиях малого бизнеса. Расточные станки — металлорежущие станки для сверления, зенкерования, развертывания, растачивания, нарезания резьбы, обтачивания цилиндрических поверхностей и торцов, фрезерования. Наиболее распространены универсальные горизонтально-расточные станки. Для выполнения ряда операций используют алмазно-расточные станки, а также координатно-расточные станки. Глава 1. Сверлильные станки

Рабочими формообразующими движениями при обработке на сверлильных стайках являются главное вращательное движение и поступательное движение подачи шпинделя вдоль его оси. Эти движения сообщаются шпинделем режущему инструменту. Обрабатываемая заготовка при обработке неподвижна. По технологическому назначению сверлильные станки делят на универсальные (вертикально-сверлильные, радиально-сверлильные, многошпиндельные) и специализированные (горизонтально-сверлильные для глубокого сверления, центровальные для получения центровых отверстий в торцах заготовок валов, станки для обработки отверстий в коленчатых и кулачковых валах, шатунах, фильерах и т. д.). Специализированные станки применяют в условиях серийного и массового производств. Вертикально-сверлильные станки составляют основную часть парка сверлильных станков и выпускаются двух конструктивных разновидностей: на колонне (основной и наиболее распространенный тип) и настольные, устанавливаемые на верстаке и предназначенные для обработки отверстий малого диаметра. На рис. 1.1показан вертикально-сверлильный станок модели 2HI35. На фундаментной плите 4 смонтирована колонна 3, коробчатой формы, на передней стороне которой имеются вертикальные направляющие для наладочного перемещения шпиндельной бабки 1 и стола 6. Внутри колонны размещен противовес для уравновешивания шпиндельной бабки. Внутри бабки находятся коробка скоростей и коробка подач станка. Шпиндель 7 с режущим инструментом вращается в подшипниках гильзы 8 с зубчатой рейкой; в процессе обработки с помощью реечной передачи гильзе вместе со шпинделем механически или вручную штурвалом 9 сообщается движение осевой подачи. Стол 6 с Т-образными пазами, на котором устанавливают приспособления и заготовку, при наладке перемещают по направляющим колонны вручную с помощью винтового механизма вращением рукоятки 5. В плите расположен бак для СОЖ. которая подается в зону обработки помпой 2. Инструменты с коническим хвостовиком устанавливаются непосредственно в конические отверстия шпинделя станка и удерживаются внем силой трения. Когда номера конусов Морзе у инструмента и у шпинделя не совпадают, применяют переходные конусные втулки, надеваемые на хвостовики. Инструменты малого диаметра с цилиндрическим хвостовиком крепятся в сверлильных патронах, вставляемых в шпиндель. В условиях серийного производства с целью повышения производительности для установки инструментов применяют револьверные и многошпиндельные головки.

Рис. 1.1 Одношпиндельный вертикально-сверлильный станок модели 2Н135

Заготовки сравнительно больших размеров в единичном производстве крепятся непосредственно к столу станка при помощи болтов и прихватов. Мелкие заготовки закрепляются в машинных тисках. В серийном и массовом производствах для установки и закрепления обрабатываемых заготовок применяют сверлильные приспособления — кондукторы, снабженные закаленными кондукторными втулками, дающими направление инструменту. При использовании кондукторов отпадает необходимость предварительной разметки заготовок под сверление. Настольно-сверлильные станки выпускаются с наибольшим условным диаметром сверления в стали 3, 6 и 12 мм, а станки на колонне — с диаметром сверления 18, 25, 35, 50 и 75 мм. На вертикально-сверлильных станках для совмещения осей обрабатываемого отверстия и режущего инструмента заготовку вместе с приспособлением приходится перемещать по столу станка вручную. Это затрудняет обработку крупных, тяжелых заготовок; их гораздо удобнее обрабатывать на радиально-сверлильных стан ках, на которых совмещение осей отверстий и инструмента производится перемещением шпинделя станка относительно неподвижной заготовки.

|

|||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 395; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.140.5 (0.126 с.) |

,

, ,

, ,

,

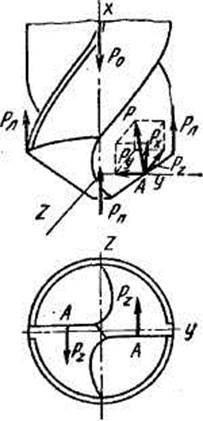

В процессе резания сверло испытывает сопротивление со стороны обрабатываемого материала. Равнодействующую сил сопротивления, приложенную в некоторой точке А режущего лезвия, можно разложить на три составляющие силы Рх, Ру и Рг (рис. 2.3.1).

В процессе резания сверло испытывает сопротивление со стороны обрабатываемого материала. Равнодействующую сил сопротивления, приложенную в некоторой точке А режущего лезвия, можно разложить на три составляющие силы Рх, Ру и Рг (рис. 2.3.1).

=

=  ,

,

,

,