Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание гидравлической схемы станкаСтр 1 из 7Следующая ⇒

Введение

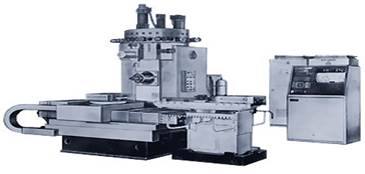

Горизонтальный многоцелевой (сверлильно-фрезерно-расточный) станок с ЧПУ модель ИР800МФ4 предназначен для обработки с высокой степенью точности (обеспечивает шероховатость обработанной поверхности Ra 1,25 мкм) малогабаритных корпусных деталей из черных и цветных металлов в серийном производстве.

Рисунок 1 – Многоцелевой сверлильно-фрезерно-расточный горизонтальный станок с подвижной стойкой ИР800МФ4 Технические характеристики

Этот станок предназначен для высокопроизводительной обработки корпусных деталей массой до 1500 кг из конструкционных материалов от легких сплавов до высокопрочных сталей. Широкий диапазон частоты вращения шпинделя и скоростей подач позволяет производить сверление, зенкерование, развертывание, растачивание точных отверстий. Наличие поворотного стола, устанавливаемого с высокой точностью, расширяет технологические возможности станка, позволяет обрабатывать соосные отверстия консольным инструментом. Повышенная степень точности станка обеспечивает обработку отверстий по 7, 8 квалитетам с шероховатостью поверхности Rа=2,5 мкм. Категория качества – высшая. Высокая степень автоматизации вспомогательных функций станка позволяет встраивать его в автоматическую линию с управлением от ЭВМ. Все узлы станка смонтированы на жесткой Т-образной станине, которая является общим основанием. Лобовая бесконсольная шпиндельная бабка расположена внутри портальной стойки. Поворотный индексируемый стол перемещается по отдельной станине, которая крепится на общем основании. Устройство автоматической смены инструмента с инструментальным магазином барабанного типа монтируется на верхнем торце стойки. Все базовые детали имеют обребренную конструкцию и обеспечивают максимальную жесткость и виброустойчивость при высокопроизводительной обработке, гарантируют длительное сохранение точности.

Жесткий шпиндель с диаметром под передним подшипником 105 мм и конусом № 50 изготовлен из цементируемой стали с высокой поверхностной твердостью (НRC 62). Шпиндель монтируется в отдельном корпусе на прецизионных цилиндро-роликовых и упорно-радиальном шариковом подшипниках, что обеспечивает оптимальную точность, жесткость и виброустойчивость. Гидромеханическое устройство зажима инструмента в шпинделе гарантирует надежность и быстродействие крепления режущего инструмента с усилием 1250 кг. Привод шпинделя станка осуществляется двухступенчатой коробкой скоростей от электродвигателя постоянного тока мощностью 14 кВт. В диапазоне 21 – 174 об/мин на шпинделе обеспечивается постоянный момент, а в диапазоне 182 – 3000 об/мин – постоянная мощность. Автоматическая ориентация шпинделя с. управлением ЧПУ и механической фиксацией расширяет технологические возможности станка, позволяет производить целую серию технологических циклов, в которых необходимо отвести резец от рабочей поверхности, не повреждая изделие. Перемещение подвижных узлов по осям X, Y, Z осуществляется от высокомоментных электродвигателей с постоянным магазином, которые через упругие муфты высокой жесткости непосредственно соединены с прецизионными шариковыми винтовыми парами, обладающими нагрузочной способностью, жесткостью и долговечностью. «Силовое удержание» узлов при резании осуществляется следящим приводом, что исключает необходимость применения зажимных устройств. Совершенные электроприводы подач обеспечивают постоянное время разгона и торможения. Позиционирование осуществляется одновременно по трем координатным осям X, Y, Z. В подвижных узлах станка применена система комбинированных направляющих, состоящих из прецизионных роликовых опор качения и антифрикционного полимерного материала, обладающего низким коэффициентом трения и высокой демпфирующей способностью. Направляющие изготовлены из высококачественной закаленной стали и отшлифованы с высокой точностью и чистотой поверхности. Телескопическая защита надежно защищает направляющие и шариковые винтовые нары от попадания стружки и смазочно-охлаждающей жидкости и обеспечивает длительное сохранение точности станка.

Встроенный поворотный индексируемый стол имеет 72 позиции через 5°. Установка стола происходит в автоматическом режиме. Для установки и крепления деталей на поверхности плиты-спутника имеется сетка резьбовых отверстий. Устройство автоматической смены инструментов, состоит из вращающегося инструментального магазина барабанного типа с кодированными гнездами емкостью на 30 инструментов и манипулятора. Выбор инструмента в любой последовательности с последующей гидромеханической фиксацией инструментального магазина осуществляется во время механической обработки, Автоматическая смена плит спутников обеспечивает работу станков в автоматическом режиме, исключая из технологического цикла обработки Z время на установку и снятие деталей. Отдельно стоящее гидромеханическое устройство, установленное перед станком, обеспечивает ориентацию и фиксацию плиты-спутника на поворотном столе станка и загрузку-разгрузку плит спутников с помощью ползуна. Работа гидравлических механизмов на станке обеспечивается аксиально-поршневым насосом переменной производительности с автоматическимрегулированием расхода, что гарантирует быстродействие исполнительных и уменьшает нагрев рабочей жидкости. Управление гидроцилиндрами всех рабочих органов вспомогательных движений производится при помощи блочной гидроаппаратуры. В гидросистеме станков встроен гидроаккумулятор с эластичным мешком, что обеспечивает уравновешивание шпиндельной бабки. Масло гидросистемы охлаждается в теплообменнике с воздушным охлаждением. Пневмосистема станка предназначена для обдува воздухом конусов шпинделя и инструмента, базовых поверхностей поворотного стола и плит-спутников при их автоматической смене. Работа пневмосистемы осуществляется автоматически с управлением от системы ЧПУ переключением воздухораспределителей. Смазка всех трущихся деталей станка и подшипников шпинделя – автоматическая централизованная дозированная от отдельной установки, шестерен и подшипников главного привода – непрерывная циркуляционная от отдельного насоса, расположенного в гидростанции. В станке предусмотрены подача жидкой и распыленной смазочно-охлаждающей жидкости взону резания и сток в отдельно стоящий бак по сигналу с ЧПУ. Зона резания имеет ограждение для защиты оператора и окружающей среды от разбрызгивания эмульсии. Устройство автоматической сборки стружки исключает затраты рабочего времени на уборку стружки вручную и облегчает условия рабочего-станочника. Гидросистема станка осуществляет следующие функции: § -уравновешивание шпиндельной коробки специальным гидроцилиндром § - переключение механических ступеней привода главного движения § - угловую ориентацию шпинделя § - смену инструментов манипулятором § - орексацию инструментального магазина § - разжим зажим поворотного стола и столов спутников § - автоматическую смену столов-спутников. Управление электромоментами гидрозолотников осуществляется устройством ЧПУ. Обычно гидропривод используется из соображений контактности, плавного регулирования скорости, легкости получения поступательного и вращательного движения, хорошего качества переходного процесса; обеспечивания большого усилия на выходном звене, высокой точности позиционирования, меньшего шума при работе, по сравнению с электро и пневмоприводами.

Энергообеспечивающая часть Это все устройства необходимые для подготовки гидро жидкости к работе в гидросистемы, элементы объединяются в носовой установке, которая состоит из гидравлического бака специальной конструкции и выполняет следующее: 1. Хранение 2. В баке происходит отстаивание жидкости, крупные загрязнения уходят в осадок и происходит очищение жидкости. Бак разделен на две части: а) Жидкость выходит из системы; б) Жидкость возвращается в насос. 3. Охлаждение жидкости. Объем определенный для обеспечения нормальной работы. Оребренный бак улучшает условия теплообмена. - Теплообменник устанавливают на сливе - Фильтры удаляют механические примеси из жидкости. Бывают: 1. Грубой степени очистки 2. Нормальной 3. Тонкой По месту установки фильтров, различают приемно-всасывающий водопровод (из бака в насос). В большинстве случаев на всасывающей линии ставят фильтры грубой очистки. Назначение удалить крупные примеси не успевшие осесть в осадок. Напорные фильтры устанавливают в напорные линии. Линии высокого давления (за насосом). Сливные устанавливают на сливной линии (линия низкого давления), по которой жидкость из гидродвигателя отправляется в бак. В процессе работы фильтры засоряются, по мере засорения, увеличивается, сопротивление продукту жидкости из-за этого снижается, КПД в целом. Определенной настройкой пружины обратного клапана преувеличение давления на входе в фильтр из-за засорения, пружина обратного клапана сжимается, и поток жидкости без фильтрации уходит в бак. Обычно фильтры служат индикатором потому, не нарушая работы гидросистемы можно произвести очистку фильтра тем самым, уменьшив его сопротивление и возврат его в работу по очистки жидкости. Аккумулятор Иногда насосные станции снабжают гидроаккумуляторами. Функции: 1 Обеспечить запас рабочей жидкости для того, что бы расходовать ее во время быстрых перемещений работы механизма. В этом случае повышается эффективность работы гидропривода с неравномерной потребностью подачи, особенно с редкими пиковыми подачами

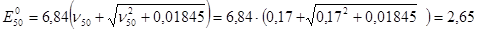

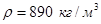

2 Сглаживать цикл давления при резком закрытии проходного сечения в трубопроводе или гидроаппарате в гидросистеме возникает резко повышенное давление. 3 Поддерживается постоянное давление. При подключенном или отключенном потребителе изменяется потребный расход жидкости. Если один из потребителей отключается, в системе возникает избыток жидкости. В этом случае она входит в аккумулятор и давление а -ое при избытке жидкости возрастает, возвращается к линейному. Исполнительная часть Включает в себя все гидродвигатели. Гидродвигатель поступательного движения – гидроцилиндрами. Вращательные – гидромоторами. Цилиндры одностороннего и двойного действия. В цилиндре одностороннего действия только в одну сторону поршень перемещается, под действием рабочей силы обратно возвращается, под действием пружины или других сил. В цилиндрах двустороннего действия поршень перемещается в обе стороны за счет рабочей жидкости под давлением. При одном и том же усилии движение поршня разное, при движении в разные стороны т.к. разные площади поршня с права и с лева. Для получения одинаковых скоростей надо взять два штока. Выбор рабочей жидкости Жидкость в гидроприводе предназначена для передачи энергии и надежной смазки его подвижных элементов. Жидкость подвергается воздействию в широких пределах давлений, скоростей и температур. Так как рабочее давление 2,5 МПа и рабочая температура 450 С, то рекомендуется применение масел с вязкостью 60-110сСт. Опираясь на эти данные, выберем из таблицы 2.2 страница 6 («Расчет гидропривода») марку масла: Индустриальное 20,ГОСТ 1707-51 для которого имеются следующие характеристики: плотность 890 кг/м3, вязкость при температуре +500 С: 17…23 сСт, температура застывания -200 С, температура вспышки 1700С, пределы рабочих температур 0…900С. Найдем кинематический коэффициент вязкости по формуле:

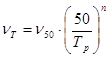

где, Вязкость масла в градусах Энглера:

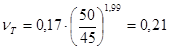

отсюда n= 1,99, следовательно, по формуле 1:

Подбор гидромотора Аксиально-поршневой гидромотор Г15-24 1. Рабочий объем, 68,4 2. Номинальное давление, 5 3. Номинальный крутящий момент, 50 4. Скорость вращения, 1000 5. Механический КПД, 0,895; 6. Объемный КПД, 0,95; 7. Полный КПД, 0,85.

Подбор трубопроводов Функциональная связь гидроагрегатов в системе гидропривода осуществляется с помощью трубопроводов различной конструкции. Несмотря на относительную простоту этих элементов, от их правильного выбора зависит надежность работы гидропривода. Большая часть трубопроводов и присоединительной арматуры нормализованы. Соединительный трубопровод гидропривода разделяют на 3 части: всасывающий и напорный трубопроводы, сливная магистраль. Всасывающим трубопроводом принято называть участок трубопровода гидропривода соединяющий насос с баком. Участок трубопровода, по которому жидкость от насоса поступает в гидравлический двигатель, называется напорным или нагнетательным; участок трубопровода, по которому жидкость отводится из рабочей полости гидродвигателя в резервуар, называется сливным.

Основной характеристикой трубопровода является его условный проход (номинальный внутренний диаметр). Исходными параметрами для определения номинальных внутренних диаметров трубопроводов являются: рабочее давление,расход гидродвигателя, скорость движения рабочей жидкости в данной части трубопровода.

Определение расхода

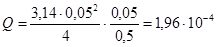

При подаче жидкости в бесштоковую полость гидроцилиндра расход

где

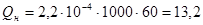

Подставляя числа в выражение (22), получим:

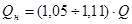

Подача насоса должна быть больше расхода, обеспечивающего требуемую скорость рабочего органа гидродвигателя, на величину потерь расхода и приближенно принимается равной:

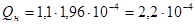

Подставив численные значения, получим:

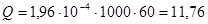

В дальнейших расчетах нам придется применять значение расхода в литрах в минуту. Переведем расход,

Переведем подачу,

Соединение трубопроводов Трубопроводы, из которых монтируют гидролинии в гидроприводах, по конструкции можно разделить на жесткие и гибкие. Жесткие трубопроводы в основном изготовляют из стальных бесшовных холоднотянутых труб или из труб цветных металлов: медь или алюминий. В гидроприводах применяют следующие типы соединений: а) пайка (сварка) - в машиностроении применяется редко, только для трубопроводов, не подлежащих демонтажу; б) соединение с развальцовкой используют для труб диаметром в) соединение трубопроводов по внутреннему конусу применяется для гидросистем с рабочим давлением до г) соединение трубопроводов с врезающим кольцом распространено в гидросистемах, работающих при высоких давлениях. Соединение простое по конструкции и обеспечивает надежную герметизацию при давлениях до д) фланцевое соединение трубопроводов применяется для стальных труб, диаметром свыше Типы и размеры арматуры соединительных частей трубопроводов указаны в ГОСТ 16039-70 Гибкие трубопроводы применяют для соединения элементов гидропривода, которые расположены на подвижных частях и могут перемещаться относительно друг друга. В качестве гибкого трубопровода в основном применяют резинотканевые шланги, называемые рукавами высокого давления (РВД). В зависимости от количества металлических оплеток рукава высокого давления делятся на три типа: 1 тип – с одной металлической оплеткой, рассчитанный на давление до Для заданных условий работы гидросистемы гибкие трубопроводы могут быть выбраны из специальной литературы [8,10].

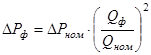

Выбор гидроаппаратуры Тип и марку отдельных элементов гидроаппаратуры, выбирают (таблица 6.4 [1]) по давлению на их входе и фактическому расходу, проходящему через них. В технических характеристиках гидроаппаратов приводится потеря давления Фактические потери давления рассчитываются простым суммированием потерь давления в каждом гидравлическом устройстве. Эти данные берутся из таблицы 6.4 [1]. Но так как не все выбранные гидроаппараты имеют номинальный расход, соответствующий требуемому, то и фактические потери давления будут отличаться от номинальных. Определить фактические потери можно по формуле:

Перед определением потерь, необходимо выбрать тип и марку гидроаппаратуры на данном участке гидропривода. Выбирают их по расходу (таблице 6.4 [1]). На данном участке находится следующая гидроаппаратура: 1. Напорный золотник с обратным клапаном Г56-23; 2. Реверсивный золотник Г72, Г73-12; 3. Золотник с ручным управлением Г 74-12; 4. Фильтр 0,08 Г 41-13

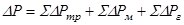

Определение потерь давления При движении жидкости по трубопроводам гидропривода, при прохождении жидкости через контрольно-регулирующую и распределительную аппаратуру возникают потери давления. Поэтому давление выбранного насоса должно быть достаточным для обеспечения необходимого усилия или крутящего момента гидродвигателя и преодоления потерь давления, возникающих в трубопроводах, клапанах, дросселях и т. д. Суммарные потери давления в гидросистеме гидропривода определяются по зависимости:

где

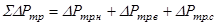

Потери давления на трение жидкости в трубопроводах складываются из потерь на отдельных участках трубопровода:

где

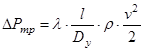

Потери давления на отдельных участках трубопроводов рассчитываются по формуле:

где

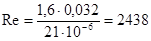

Для определения коэффициента сопротивления трения предварительно определяется число Рейнольдса:

где Подставив значения внутренних диаметров и скоростей жидкости в формулу (31), получим числа Рейнольдса для отдельных участков трубопровода: Для всасывающего трубопровода:

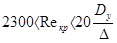

Для нагнетательного трубопровода: Для сливного трубопровода: Как видим, значения числа Рейнольдса для всех участков трубопровода превышают критическое значение

Абсолютная шероховатость ∆ определяется по таблице 6.2[1]. Примем ∆=0,04, для стальных горячекатаных труб ГОСТ 8732-70. Для всасывающего трубопровода: Для нагнетательного трубопровода: Для сливного трубопровода: Подставляя все полученные значения в формулу (30), получим: Суммируя полученные результаты по формуле (29), получим результирующие потери на трение,

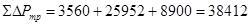

Потери давления в отдельных местных сопротивлениях трубопровода получаются путем сложения потерь в отдельных местных сопротивлениях, которые определяются по формуле:

где

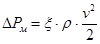

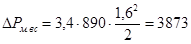

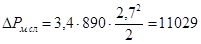

Из исходных данных известно, что в магистрали встречаются 4 плавных поворота и 2 резких. Для плавных поворотов коэффициент местного сопротивления, Для резких поворотов коэффициент местного сопротивления, Тогда общий коэффициент местного сопротивления, Теперь можно вычислить местные потери в нагнетательном и сливном трубопроводах,

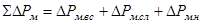

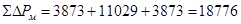

Тогда суммарные потери в местных сопротивлениях (

Подставив числовые значения, получим:

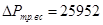

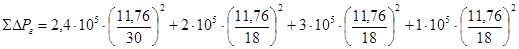

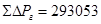

Суммарные потери в гидроаппаратуре (

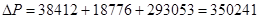

Зная все нужные значения, подставим их в выражение (28), получим общие потери давления в гидросистеме,

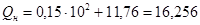

Выбор насоса Объемный насос, применяемый в гидроприводе, предназначен для преобразования энергии привода в энергию жидкости в виде давления и подачи жидкости в гидродвигатель, создавая усилие (крутящий момент) на рабочем органе и обеспечивая скорость его движения. Выбор насоса производят по давлению,

и расходу,

где

Подставляя числа, получим: По таблице 7.1 [1] выберем шестеренный насос НШ-10 с номинальным давлением –

Список используемой литературы

1. Расчет гидропривода: Метод. указания по курсовой работе для студентов МТФ, АТФ и ФНГТМ / Сост. В. Г. Иванов; Краснояр. гос. техн. ун-т. – Красноярск: КГТУ, 1999. – 47 с. 2. Составление принципиальных гидравлических схем: Методическое указание для студентов машиностроительных и транспортных специальностей/Сост. С. В. Каверзин, В. Г. Иванов: RUNE/ Красноярск, 1994. 58 с. 3. Каверзин С. В. Курсовое и дипломное проектирование по гидроприводу самоходных машин: Учеб. Пособие / С. В. Каверзин. – Красноярск: ПИК «4 Выбор и расчет параметров гидромоторов›› 4. Колка И. А., Кувшинский В. В. «Многооперационные станки››, 1983 г. 5. Свешников В. К., Усов А. А. «Станочные гидроприводы›› Размещено на Allbest.ru Введение

Горизонтальный многоцелевой (сверлильно-фрезерно-расточный) станок с ЧПУ модель ИР800МФ4 предназначен для обработки с высокой степенью точности (обеспечивает шероховатость обработанной поверхности Ra 1,25 мкм) малогабаритных корпусных деталей из черных и цветных металлов в серийном производстве.

Рисунок 1 – Многоцелевой сверлильно-фрезерно-расточный горизонтальный станок с подвижной стойкой ИР800МФ4 Технические характеристики

Этот станок предназначен для высокопроизводительной обработки корпусных деталей массой до 1500 кг из конструкционных материалов от легких сплавов до высокопрочных сталей. Широкий диапазон частоты вращения шпинделя и скоростей подач позволяет производить сверление, зенкерование, развертывание, растачивание точных отверстий. Наличие поворотного стола, устанавливаемого с высокой точностью, расширяет технологические возможности станка, позволяет обрабатывать соосные отверстия консольным инструментом. Повышенная степень точности станка обеспечивает обработку отверстий по 7, 8 квалитетам с шероховатостью поверхности Rа=2,5 мкм. Категория качества – высшая. Высокая степень автоматизации вспомогательных функций станка позволяет встраивать его в автоматическую линию с управлением от ЭВМ. Все узлы станка смонтированы на жесткой Т-образной станине, которая является общим основанием. Лобовая бесконсольная шпиндельная бабка расположена внутри портальной стойки. Поворотный индексируемый стол перемещается по отдельной станине, которая крепится на общем основании. Устройство автоматической смены инструмента с инструментальным магазином барабанного типа монтируется на верхнем торце стойки. Все базовые детали имеют обребренную конструкцию и обеспечивают максимальную жесткость и виброустойчивость при высокопроизводительной обработке, гарантируют длительное сохранение точности. Жесткий шпиндель с диаметром под передним подшипником 105 мм и конусом № 50 изготовлен из цементируемой стали с высокой поверхностной твердостью (НRC 62). Шпиндель монтируется в отдельном корпусе на прецизионных цилиндро-роликовых и упорно-радиальном шариковом подшипниках, что обеспечивает оптимальную точность, жесткость и виброустойчивость. Гидромеханическое устройство зажима инструмента в шпинделе гарантирует надежность и быстродействие крепления режущего инструмента с усилием 1250 кг. Привод шпинделя станка осуществляется двухступенчатой коробкой скоростей от электродвигателя постоянного тока мощностью 14 кВт. В диапазоне 21 – 174 об/мин на шпинделе обеспечивается постоянный момент, а в диапазоне 182 – 3000 об/мин – постоянная мощность. Автоматическая ориентация шпинделя с. управлением ЧПУ и механической фиксацией расширяет технологические возможности станка, позволяет производить целую серию технологических циклов, в которых необходимо отвести резец от рабочей поверхности, не повреждая изделие. Перемещение подвижных узлов по осям X, Y, Z осуществляется от высокомоментных электродвигателей с постоянным магазином, которые через упругие муфты высокой жесткости непосредственно соединены с прецизионными шариковыми винтовыми парами, обладающими нагрузочной способностью, жесткостью и долговечностью. «Силовое удержание» узлов при резании осуществляется следящим приводом, что исключает необходимость применения зажимных устройств. Совершенные электроприводы подач обеспечивают постоянное время разгона и торможения. Позиционирование осуществляется одновременно по трем координатным осям X, Y, Z. В подвижных узлах станка применена система комбинированных направляющих, состоящих из прецизионных роликовых опор качения и антифрикционного полимерного материала, обладающего низким коэффициентом трения и высокой демпфирующей способностью. Направляющие изготовлены из высококачественной закаленной стали и отшлифованы с высокой точностью и чистотой поверхности. Телескопическая защита надежно защищает направляющие и шариковые винтовые нары от попадания стружки и смазочно-охлаждающей жидкости и обеспечивает длительное сохранение точности станка. Встроенный поворотный индексируемый стол имеет 72 позиции через 5°. Установка стола происходит в автоматическом режиме. Для установки и крепления деталей на поверхности плиты-спутника имеется сетка резьбовых отверстий. Устройство автоматической смены инструментов, состоит из вращающегося инструментального магазина барабанного типа с кодированными гнездами емкостью на 30 инструментов и манипулятора. Выбор инструмента в любой последовательности с последующей гидромеханической фиксацией инструментального магазина осуществляется во время механической обработки, Автоматическая смена плит спутников обеспечивает работу станков в автоматическом режиме, исключая из технологического цикла обработки Z время на установку и снятие деталей. Отдельно стоящее гидромеханическое устройство, установленное перед станком, обеспечивает ориентацию и фиксацию плиты-спутника на поворотном столе станка и загрузку-разгрузку плит спутников с помощью ползуна. Работа гидравлических механизмов на станке обеспечивается аксиально-поршневым насосом переменной производительности с автоматическимрегулированием расхода, что гарантирует быстродействие исполнительных и уменьшает нагрев рабочей жидкости. Управление гидроцилиндрами всех рабочих органов вспомогательных движений производится при помощи блочной гидроаппаратуры. В гидросистеме станков встроен гидроаккумулятор с эластичным мешком, что обеспечивает уравновешивание шпиндельной бабки. Масло гидросистемы охлаждается в теплообменнике с воздушным охлаждением. Пневмосистема станка предназначена для обдува воздухом конусов шпинделя и инструмента, базовых поверхностей поворотного стола и плит-спутников при их автоматической смене. Работа пневмосистемы осуществляется автоматически с управлением от системы ЧПУ переключением воздухораспределителей. Смазка всех трущихся деталей станка и подшипников шпинделя – автоматическая централизованная дозированная от отдельной установки, шестерен и подшипников главного привода – непрерывная циркуляционная от отдельного насоса, расположенного в гидростанции. В станке предусмотрены подача жидкой и распыленной смазочно-охлаждающей жидкости взону резания и сток в отдельно стоящий б

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 338; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.188.11 (0.168 с.) |

(1)

(1) - кинематический коэффициент вязкости см2/c при температуре

- кинематический коэффициент вязкости см2/c при температуре  , ˚С; n – показатель степени, приведенный в таблице 2.1 в зависимости от вязкости, в градусах Энглера, при температуре +50˚С.

, ˚С; n – показатель степени, приведенный в таблице 2.1 в зависимости от вязкости, в градусах Энглера, при температуре +50˚С. (2)

(2)

;

; ;

; ;

; ;

; , определяется по формуле:

, определяется по формуле: , (22)

, (22) – диаметр гидроцилиндра,

– диаметр гидроцилиндра,  ;

; – рабочий ход поршня,

– рабочий ход поршня,  – время, необходимое для совершения рабочего хода,

– время, необходимое для совершения рабочего хода,  .

.

(23)

(23)

:

:

. Соединение отличается простотой, но может применяться при давлении не более

. Соединение отличается простотой, но может применяться при давлении не более  и имеет ограниченное число повторных демонтажей вследствие затвердения материала и порчи развальцованной части трубы;

и имеет ограниченное число повторных демонтажей вследствие затвердения материала и порчи развальцованной части трубы; при необходимости частого демонтажа гидролинии. Этот тип соединения наиболее широко применяется в гидросистемах тракторов, дорожных и строительных машин;

при необходимости частого демонтажа гидролинии. Этот тип соединения наиболее широко применяется в гидросистемах тракторов, дорожных и строительных машин; .

. 16078-70, ГОСТ 15063-70

16078-70, ГОСТ 15063-70  ; 2 тип – с двойной оплеткой, рассчитанный на давление до

; 2 тип – с двойной оплеткой, рассчитанный на давление до  при определенном (номинальном) расходе

при определенном (номинальном) расходе  . Как правило, не удается подобрать гидроаппарат, у которого фактический расход

. Как правило, не удается подобрать гидроаппарат, у которого фактический расход  соответствует

соответствует  будут отличаться от

будут отличаться от  (27)

(27) , (28)

, (28) – потери давления при трении движущейся рабочей жидкости в трубопроводах;

– потери давления при трении движущейся рабочей жидкости в трубопроводах; – потери давления в местных сопротивлениях трубопроводов;

– потери давления в местных сопротивлениях трубопроводов; – потери давления в гидроаппаратуре.

– потери давления в гидроаппаратуре. , (29)

, (29) – потери давления в трубопроводе нагнетания;

– потери давления в трубопроводе нагнетания; – потери давления в трубопроводе всасывания;

– потери давления в трубопроводе всасывания; – потери давления в трубопроводе слива.

– потери давления в трубопроводе слива. , (30)

, (30) – коэффициент сопротивления жидкости;

– коэффициент сопротивления жидкости; – длина участка трубопровода,

– длина участка трубопровода,  – внутренний диаметр трубопровода,

– внутренний диаметр трубопровода,  – плотность рабочей жидкости, для выбранной жидкости (см. пункт 2.2)

– плотность рабочей жидкости, для выбранной жидкости (см. пункт 2.2)  ;

; – скорость жидкости на рассматриваемом участке трубопровода,

– скорость жидкости на рассматриваемом участке трубопровода,  .

. , (31)

, (31) – коэффициент кинематической вязкости жидкости,

– коэффициент кинематической вязкости жидкости,  . Для выбранного масла:

. Для выбранного масла:

, значит, режим движения в них является турбулентным и коэффициент сопротивления для стальных труб рассчитывают по формуле Блазиуса:

, значит, режим движения в них является турбулентным и коэффициент сопротивления для стальных труб рассчитывают по формуле Блазиуса: (32)

(32)

,

,  ,

,

:

:

, (33)

, (33) – коэффициент местного сопротивления (по таблице 6.3 [1]),

– коэффициент местного сопротивления (по таблице 6.3 [1]),  – поправочный коэффициент, зависящий от числа Рейнольдса и определяемый по рисунку 6.1 [1].

– поправочный коэффициент, зависящий от числа Рейнольдса и определяемый по рисунку 6.1 [1].

,

, ,

,

(34)

(34)

,

, :

: , (38)

, (38) – потери расхода;

– потери расхода; – расход жидкости, поступающей в гидроцилиндр (см. пункт 5.1).

– расход жидкости, поступающей в гидроцилиндр (см. пункт 5.1).

, подачей –

, подачей –  и скоростью вращения –

и скоростью вращения –  . Для дальнейших расчетов, запишем его КПД: объемный –

. Для дальнейших расчетов, запишем его КПД: объемный –  , механический –

, механический –  , полный –

, полный –  .

.