Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Теоретические основы продольного пиления древесины

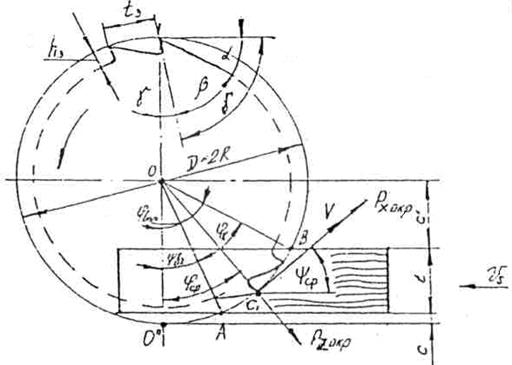

Продольное пиление - это процесс закрытого резания древесины с образованием пропила, при котором стенки пропила лежат в плоскостях, параллельных волокнам. В резании участвуют поочередно правые и левые зубья. Главная режущая кромка работает в тяжелых условиях (торцовое резание), короткая – в легких (поперечное резание). Поэтому на процесс резания существенное влияние оказывают следующие факторы: порода, влажность древесины, затупление резцов, угол резания, скорости резания, температура и пр. На рисунке 3.1 представлена схема пиления круглой пилой.

Рисунок 3.1 – Схема пиления круглой пилой

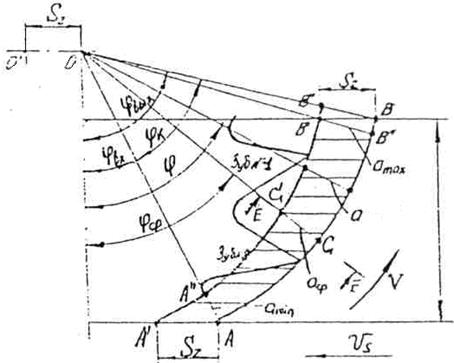

Рисунок 3.2 – Геометрия срезаемого слоя (стружки) в главной секущей плоскости

Основными параметрами процесса пиления являются: скорость резания V, скорость подачи Vs, удельная работа (сила резания) К и мощность резания N. Скорость главного движения резания, V, м/с, определяется по формуле

где D – диаметр окружности резания (диаметр пилы), мм; n – частота вращения пилы, мин-1. В среднем скорость главного движения резания при пилении круглыми пилами на станках колеблется от 40 до 80 м/с. Скорость движения подачи заготовки на станке ЦДК4-2 колеблется в пределах 8 ¸ 40 м/мин. Подача на оборот пилы, S0, мм, высчитывается по формуле

Подача на один зуб пилы, Sz, мм, определяется по формуле

где z - количество зубьев пилы. Шаг зубьев tз,мм (рисунок 3.1) связан с z соотношением

tз = (p . D) / z. (4) Анализируя схему пиления круглой пилой, при условии, если А - точка входа зуба пилы в древесину (пересечение траектории зуба с нижней поверхностью заготовки); В – точка выхода зуба из древесины, t – высота пропила, равная толщине заготовки. мм; С1 – расстояние от центра пилы до верхней поверхности заготовки, мм (С» 3 мм – величина углубления пилы в прорезь конвейера), можно определить угловые параметры пиления. Угловые параметры определяются углом входа в пропил jвх, углом выхода из пропила jвых, углом контакта jк, текущим углом поворота от нормали 00² к направлению подачи и средним углом jср, соответствующем средней точке дуги резания. При продольном пилении этот угол соответствует среднему углу встречи режущей кромки зуба с волокнами древесины yср.

jвх = arccos (C1+ t) / R, (5) jвых = arccos C1 / R, (6) jк = jвых - jвх , (7) yср = jср , (8) jср = 0,5 (jвх + jвых). (9)

Вследствие наличия движения подачи два соседних зуба формируют разные поверхности дна пропила (рисунок 3.2): зуб 1 – поверхность со следом А¢Б¢, зуб 2 – поверхность со следом АБ. Расстояние между этими поверхностями по направлению движения подачи равняется Sz, т.е. перемещению заготовки во время поворота пилы на один зуб (шаг зуба) пилы. Длина срезаемого слоя, l, мм определяется: l = (p . D . jк) / 360. (10) Толщину срезаемого слоя (стружки) определяют отрезком радиуса между траекторией резания АС1В и А¢С1¢В¢ двух смежных зубьев (рисунок 3.2). Толщина срезаемого слоя, а, мм , определяется по формуле:

а = Sz . sin j. (11)

Минимальная толщина срезаемого слоя, аmin равна отрезку АА² при повороте зуба на угол входа jвх, мм: аmin = Sz . sin jвх. (12)

В середине дуги резания (серединная толщина стружки), асеред, мм, равна

асеред = Sz . sin jср. (13)

Средняя толщина срезаемого слоя (стружки), аср, мм, вычисляется путем деления площади боковой поверхности стружки на длину стружки:

аср = (Sz . t) / l, (14)

аср» асеред. (15)

Максимальная толщина срезаемого слоя (стружки) аmax, мм, равна отрезку В¢В², но приближенно считается равной отрезку В¢²В, который вычитается через синус угла выхода: аmax = Sz . sin jвых. (16) Расчет мощности резания N, кВт, чаще всего ведется по табличным (экспериментальным) данным для определенных условий резания и формулам аналитической теории резания:

N = (К . b . t . Vs) / 60, (17)

где К – табличное значение удельной работы резания, Дж/см3; b – ширина срезаемого слоя, мм; t – высота пропила, мм.

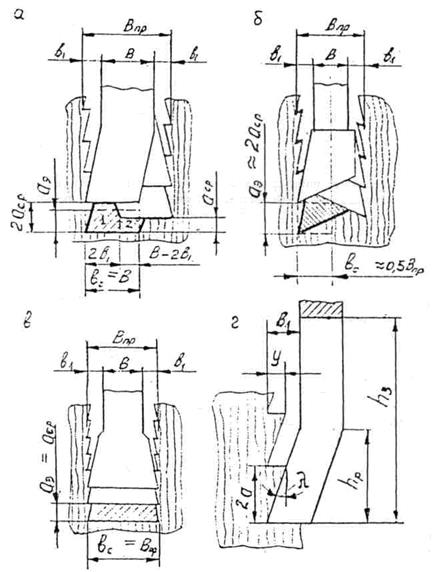

На рисунке 3.3 показана форма и размеры поперечного сечения срезаемого слоя при различных способах подготовки пил к работе. На рисунке 3.3 а представлена форма поперечного сечения срезаемого слоя (стружки) при разведенных зубьях. Ширина пропила Впр больше толщины пилы В на двойной развод зуба в1, мм:

Впр = В + 2в1 . (18) Ширина срезаемого слоя (стружки) вс, мм, совпадает с толщиной пилы:

вс = В. (19)

Поперечное сечение стружки ступенчатое и состоит из двух площадок. Площадка 1 примыкающая к стенке пропила, имеет толщину срезаемого слоя 2аср и ширину 2в1; площадка 2 – толщину срезаемого слоя аср и ширину В – 2в1. Площадь поперечного сечения срезаемого слоя (стружки) fс, мм, составляет:

fс = 2аср . 2в1 + аср (В – 2в1) = аср(В + 2в1) = аср . Впр. (20)

Для упрощения расчетов ступенчатое поперечное сечение срезаемого слоя заменяется на равновеликое прямоугольное при прежней ширине срезаемого слоя. Высоту равновеликого прямоугольника называют эквивалентной толщиной срезаемого слоя (стружки), аэ, т.к. считается, что срезание такого слоя равноценно (эквивалентно) срезанию слоя со ступенчатым поперечным сечением. Эквивалентную толщину срезаемого слоя (стружки), аэ, мм, вычисляют по формуле:

аэ = fс / вс = (аср . Впр) / В. (21)

Зубья пилы, представленные на рисунке 3.3 б, имеют напаянные пластины с отвесом на сторону и косую заточку, поэтому режущая кромка расположена под острым углом к поверхности пропила. Поперечное сечение срезаемого слоя (стружки) представляется в форме трапеции. При малых углах поворота главной режущей кромки ширину и эквивалентную толщину срезаемого слоя, вс, аэ, мм, стружки) вычисляют по формулам

вс» 0,5 Впр, аэ» 2 аср. (22) Зубья, представленные на рисунке 3.3 в, расплющены и не имеют косой заточки. Главное лезвие занимает всю ширину пропила и расположено перпендикулярно поверхности пропила, поэтому ширина срезаемого слоя (стружки) вс и эквивалентная толщина срезаемого слоя аэ, мм, равны:

вс = Впр, аэ = аср, (23)

Рисунок 3.3 – Форма поперечного сечения срезаемого слоя при продольном пилении круглой пилой: а- с разведенными зубьями, б- с напайкой пластинок с углом косой заточки, в- с плющеными зубьями, г- схема к расчету высоты кинематических неровностей

Уже кинематика процесса пиления предопределяет наличие на поверхности пропила систематических неровностей – рисок, оставляемых зубьями (рисунок 3.3 г). Высота кинематических неровностей y, мкм, при одинаковом разводе всех зубьев равна

у = 2 а . tg l, (24)

где l - угол развода, град.

tg l = в1/hр, (25)

где в1 – величина развода зуба на сторону, мм; hр – высота развода, мм. Обычно hр = (1/2 – 1/3) hз, где hз – высота зуба (замеряется на пиле), мм. Максимальная высота неровностей, ymax, мкм, определяющая расчетную шероховатость, при разведенных зубьях рассчитывается по формуле

ymax = 2аmax . tgl . 1000 = 2Sz . sinjвых . tgl . 1000. (26)

Если зубья пилы имеют напаянные пластины со свесом на сторону и с косой заточкой, значение ymax можно определить по формуле (26), только угол l, который в этом случае будет являться углом поднутрения, следует принять равным l = 10. При пилении строгальными пилами, пилами с плющенными зубьями и пилами, оснащенными пластинками из твердого сплава без свеса на сторону (косой заточки) ymax, мкм, можно определить по формуле

ymax = аmax . tgl . 1000 = Sz . sinjвых . tgl . 1000, (27)

где l = 0 015¢ ¸ 0 045¢ - для строгальных пил; l = 1 0 ¸ 2 0 - для пил с плющенными зубьями; l = 1 0 - для пил с пластинками твердого сплава.

Порядок выполнения работы Работа выполняется на станке ЦДК4-2 в следующей последовательности: а) Изучить теоретическую часть работы, изложенную в лекциях и методических указаниях. б) Снять пилу, для чего необходимо гаечным ключом отвернуть гайку, снять шайбу, а затем пилу. в) Определить параметры пильного диска: диаметр, D, мм (металлической линейкой); толщину В, мм (микрометром); количество зубьев Z, шт. г) Замерить толщину распиливаемой заготовки t, мм (штангенциркулем). д) Провести на пласти линию перпендикулярно кромке и в этом месте замерить штангенциркулем ширину распиливаемой заготовки Вз, затем установить направляющую линейку станка на размер выпиливаемой заготовки. е) С помощью преподавателя или учебного мастера произвести настройку станка и приступить к выполнению работы. ж) После распиловки заготовки необходимо замерить ширину отпиленной заготовки В1з и ширину оставшейся части заготовки В²з в том же месте, где измерялась ширина заготовки Вз до распиливания.

з) Замерить фактическое расстояние между рисками на боковой поверхности пропила «е» по направлению движения подачи в месте выхода рисок на пласть. и) Результаты измерений необходимо занести в журнал результатов измерений и расчетов (таблицы 3.1 и 3.2). к) По результатам замеров произвести расчет необходимых параметров процесса продольного пиления древесины, сделать соответствующие выводы и оформить отчет по выполненной работе в представленной форме. Таблица 3.1 - Журнал результатов измерений и расчетов

Таблица 3.2 – Расчетные параметры кинематических неровностей

3 .3 Контрольные вопросы

а) Как определить шероховатость поверхности (кинематические неровности) при пилении теоретически? б) Каким образом влияет способ подготовки зубьев к работе (развод, плющение, напайка твердосплавных пластин) на шероховатость поверхности? в) От чего зависит форма поперечного сечения стружки? г) Как изменяется толщина стружки при увеличении угла j? д) Какими параметрами характеризуется стружка и чему они равны при различных способах подготовки зубьев к работе? е) Что такое эквивалентная толщина срезаемого слоя (стружки)? ж) Что такое угол развода?

Лабораторная работа № 4

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 193; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.205.154 (0.049 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (1)

, (1) . (2)

. (2)

, (3)

, (3)