Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет деталей с учетом переменной нагрузки ⇐ ПредыдущаяСтр 10 из 10

Практически все детали автомобильных и тракторных двигателей даже на установившихся режимах работают в условиях переменных нагрузок. Влияние не только максимальных величин нагрузок, но и харак-тера их изменения по времени на работоспособность деталей авто-мобильных и тракторных двигателей значительно усиливается при по-вышении частоты вращения и степени сжатия. В связи с этим ряд ответственных деталей современных двигателей рассчитывают на стати-ческую прочность от действия максимальной силы и на усталостную прочность от действия постоянно изменяющихся нагрузок. Усталостная прочность деталей зависит от характера изменения нагрузки, вызывающей симметричное, асимметричное или пульсирую- В зависимости от характера изменения действующей нагрузки в детали возникают напряжения, которые изменяются по симметричному, асимметрич-ному или пульсирующему циклам. Характеристиками каждого цикла являют-ся: максимальное σ max и минимальное σ min напряжения, среднее напряжение σ m, амплитуда цикла σ a и коэффициент r асимметрии цикла. Соотношения между характеристиками для указанных циклов приведены в табл. 10. При статических нагрузках за предельное напряжение принимают предел прочности σ В (при расчетах деталей, выполненных из хрупкого материала) или предел текучести σ Т. (для пластичных материалов). При переменных нагрузках за опасное напряжение принимается предел усталости σ r (для симметричного цикла σ r = σ– 1; для пульсирующего σ r = σ 0) или предел текучести σ Т. При расчете деталей соответствую- При возникновении в детали нормальных или касательных

или

расчет производится по пределу усталости; при возникновении в детали напряжений, удовлетворяющих условию

или

расчет производится по пределу текучести. Здесь βσ и βτ – отношение предела усталости при изгибе или кручении к пределу текучести:

ασ и ατ – коэффициенты приведения асимметричного цикла к равно-опасному симметричному при нормальных и касательных напряжениях соответственно.

Таблица 10. Соотношения между характеристиками циклов

Значения ασ и ατ для сталей с различными пределами прочно-

Таблица 11. Значения ασ и ατ для сталей

При отсутствии данных для решения уравнений (5.1) и (5.2) запас прочности детали определяют или по пределу усталости, или по пределу текучести. Из двух полученных значений прочность оценивают по мень-шему коэффициенту. Приближенная оценка пределов усталости при переменной нагрузке основана на использовании эмпирических зависимостей: для сталей σ– 1= 0,40· σ В; σ– 1 Р = 0,28· σ В; τ– 1= 0,22· τ В; σ– 1 Р = (0,7…0,8)· σ– 1; для чугуна σ– 1= (0,3…0,5)· σ В; σ– 1 Р = (0,6…0,7)· σ В; τ– 1= (0,7…0,9)· σ– 1; для цветных металлов σ– 1= (0,24…0,5)· σ В. Основные механические характеристики для сталей и чугуна приведены в табл. 12, 13. Запас прочности без учета формы, размеров и обработки поверхности деталей определяется из приведенных ниже выражений. При расчете по пределу текучести

при расчете по пределу усталости

Таблица 12. Механические свойства легированных сталей (МПа)

Таблица 13. Mexaнические свойства чугунов (МПа)

Влияние различных факторов на усталостную прочность детали описывают следующими величинами: 1. коэффициентами концентрации напряжений: теоретическим αкσ 2. масштабным коэффициентом εм, учитывающим влияние абсолют-ных размеров тела на предел усталости; 3. коэффициентом поверхностной чувствительности ε П, учитывающим влияние состояния поверхности детали на предел прочности. Теоретическим коэффициентом концентрации напряжений называ-

Значения αКσ для ряда наиболее распространенных кон- Влияние на предел прочности не только геометрии концентратора,

где σ– 1и σк– 1– пределы усталости гладкого образца при симметричном цикле и с концентратором соответственно.

Таблица 14. Значения αКσ для ряда наиболее распространенных концентраторов

Связь между коэффициентами αК σ и k σ выражается приближенной зависимостью

где q – коэффициент чувствительности материала к концентрации напря-жений (изменяется в пределах 0 < q < 1). Величина q зависит в основном от свойств материала: для серого чугуна 0 высокопрочных и ковких чугунов 0,2…0,4 конструкционных сталей 0,6…0,8 высокопрочных легированных сталей 1,0 Кроме того, коэффициент q можно определить по соответствую-

При проектировании деталей двигателя следует свести к минимуму влияние местных напряжений, чтобы увеличить усталостную прочность. Это достигается увеличением радиусов закругления во внутренних углах детали, расположением отверстий в зонах пониженных напряжений и т. д. Масштабным коэффициентом εм называют отношение предела усталости образца с диаметром d к пределу усталости стандартного образца (d ст = 10 мм). Значения коэффициента εм для конструкционных сталей и высокопрочных чугунов приведены в табл. 15.

Таблица 15. Значения масштабных коэффициентов εм

* Для деталей размером меньше 10 мм значения ε Mσ и ε Mτ могут достигать 1,1…1,2 (ε Mσ – это ε M при растяжении-сжатии в изгибе, ε Mτ – это ε M при кручении).

Коэффициентом поверхностной чувствительности εП называют отно-шение предела усталости образца с заданным состоянием поверхности Таблица 16. Значения коэффициента εПσ ≈ εПτ

Примечание. При поверхностном упрочнении детали вид предварительной механичес-кой обработки не влияет на величины ε П σ и ε П τ. С увеличением коэффициента концентраций напряжений k В и с уменьшением размеров детали значения ε П σ и ε П τ возрастают.

Для повышения усталостной прочности рекомендуется высокая чистота поверхности, особенно вблизи концентраторов. Ответственные детали, работающие в тяжелых условиях циклических напряжений, обычно шлифуют и полируют, а в ряде случаев производят механическое или термическое упрочнение. С учетом влияния концентрации напряжений, размера и качества обработки поверхности детали максимальное напряжение цикла (МПа)

или

а запасы прочности при расчете по пределу усталости

при расчете по пределу текучести

где При сложном напряженном состоянии общий запас прочности детали при совместном действии на нее касательных и нормальных напряжений

где nσ и nτ – частные коэффициенты запаса прочности. Для определения минимального общего запаса прочности следует подставить в формулу (5.19) минимальные значения nσ и nτ. Влияние температуры на усталостную прочность сказывается в том, что с ее повышением первой предел усталости у гладких образцов, а также

Величина допускаемого запаса прочности зависит от качества материала, вида деформаций, условий работы, конструкции, характера действующих нагрузок и других факторов. От правильного установления допускаемого напряжения зависит прочность и безопасность проектируемой конструкции, количество затрачиваемого материала.

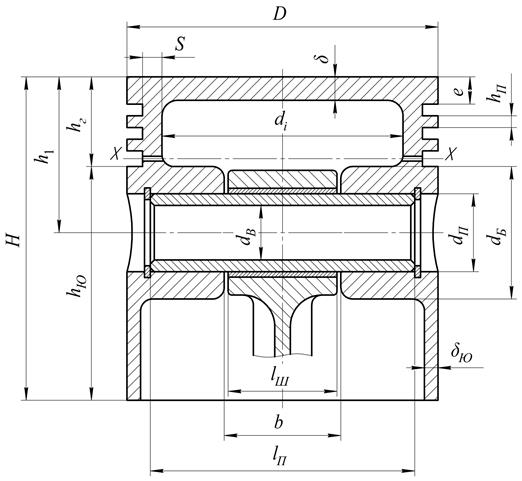

Расчет поршневой группы Поршень Наиболее напряженным элементом поршневой группы является поршень (рис. 19), воспринимающий высокие газовые, инерционные Совершенствование поршней современных двигателей осуществля- Таблица 17. Размеры элементов поршня

Поршни автотракторных двигателей изготавливаются в основном

Рис. 19. Схема поршня

Чугунные поршни по сравнению с алюминиевыми обладают Дальнейшее совершенствование поршней предусматривает широкое использование для их изготовления композиционных материалов. Основу этих материалов составляют легкие и не очень прочные материалы (например, алюминий), которые «насыщаются» высокопрочными поли-мерными, керамическими или металлическими волокнами. Эти волокна Величину верхней части поршня h 1 выбирают исходя из обеспечения одинакового давления опорной поверхности поршня по высоте цилиндра и прочности бобышек, ослабленных отверстиями для пропуска масла. Высота головки поршня h Г, включающая огневой пояс е, устанавливается исходя из обеспечения нормального температурного режима ее элементов. Работоспособное состояние поршневой группы обеспечивается толщиной днища поршня и размещением компрессионных и маслосъемного колец. Высота юбки h Ю определяется величиной необходимого теплового зазора между юбкой поршня и цилиндром: чем меньше этот зазор, тем короче можно сделать юбку поршня, снизив ее массу. При работе двигателя температура потока горящей топливо-воздушной смеси, омывающей днище поршня, меняется от минимальной при пуске и прогреве двигателя до максимальной на режимах наи- Значительная часть теплового потока от днища и огневого пояса поршня быстро уходит в стенку цилиндра через поршневые кольца, и только часть теплоты передается в бобышки, а затем и в юбку поршня. При этом отвод теплоты от бобышек существенно меньше, чем от стенок юбки, которые контактируют со стенками цилиндра. В результате по оси бобышек поршень расширяется значительно больше и становится овальным (рис. 20в). Оптимальная форма поршня для вновь проектируемого двигателя подбирается в результате кропотливых и длительных экспериментов. Наиболее общими конструктивными и технологическими направлениями при разработке поршней современных двигателей являются: сокращение расстояния от днища поршня до оси бобышек уменьшение высоты юбки поршня и снижение его веса за счет вырезов в наименее нагруженных местах (Х -образные поршни); нанесение на днище и верхнюю канавку поршня износо- снижение теплового расширения поршня за счет заливки в его тело стальных терморегулирующих вставок; покрытие юбки поршня тонким (0,003…0,005 мм) слоем олова, свинца или оловянно-свинцового сплава в целях быстрой приработки, уменьшение внешнего и внутреннего диаметров пальцев; переход на плавающие пальцы малой длины с фиксацией шатуна снижение высоты колец; применение специальных конструктивных и технологических элемен-тов, улучшающих смазку и уменьшающих износ пары: поршень – цилиндр.

Рис. 20. Изменение температуры по высоте поршня и зазоров между поршнем

Поверочный расчет элементов поршня осуществляется без учета переменных нагрузок, величина которых учитывается при установ- Днище поршня рассчитывается на изгиб от действия максимальных газовых усилий р z . max как равномерно нагруженная круглая плита, свободно опирающаяся на цилиндр. Для бензиновых двигателей наибольшее давление газов достигается при работе на режиме максимального крутящего момента. Для дизелей максимальное давление газов обычно достигается при работе на режиме максимальной мощности. Напряжение изгиба (МПа) в днище поршня

где Миз – изгибающий момент (МН·м), При отсутствии у днища ребер жесткости допустимые значения напряжений [ σиз ] (МПа) лежат в пределах: 20…25 – для поршней из алюминиевых сплавов, 40…50 – для чугунных поршней; при наличии ребер жесткости допустимые значения напряжений возрастают: до 50…150 – для алюминиевых, 80…200 – для чугунных поршней. Кроме напряжений от давления газов, в днище поршня возникают тепловые напряжения из-за разности температур внутренней и наружной поверхностей. Тепловые напряжения (МПа) охлаждаемых чугунных поршней

где α = 11·10-6 – коэффициент линейного расширения чугуна (1/град); Для четырехтактных двигателей приближенно

где n – частота вращения, мин–1 (для бензиновых двигателей n = n M, Суммарное напряжение (МПа) в охлаждаемом чугунном днище

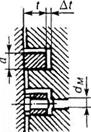

Из уравнения (5.23) следует, что с уменьшением толщины днища поршня тепловые напряжения уменьшаются, а напряжения от газовых Тепловые напряжения охлаждаемых алюминиевых поршней обычно определяются термометрированием при экспериментальных исследова-ниях. Головка поршня в сечении х – х (см. рис. 20), ослабленная отверстиями для отвода масла, проверяется на сжатие и разрыв. Напряжение сжатия (МПа)

где Pz . max = pz · F П – максимальная сила давления газов на днище поршня (МН); F x - x – площадь сечения х – х (м2):

где d K = D – 2(t + Δ t) – диаметр поршня по дну канавок (м2); Допустимое напряжение на сжатие [ σсж ] для поршней из алюминиевых сплавов составляет 30…40 МПа, 60…80 МПа – из чугунных. Напряжение разрыва (МПа) в сечении х – х

Сила инерции возвратно-поступательно движущихся масс (МН) для режима максимальной частоты вращения при холостом ходе двигателя

где mx - x – масса головки поршня с кольцами, расположенная выше се- R – радиус кривошипа (м); ωx . x . max = π · nx . x . max/30 – максимальная угловая скорость холостого хода двигателя (рад/с); λ = R / L – отношение радиуса кривошипа к длине шатуна.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 162; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.121.242 (0.131 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (5.1)

, (5.1) ,

, , (5.2)

, (5.2) ,

, ; (5.3)

; (5.3)

, (5.4)

, (5.4) ; (5.5)

; (5.5) , (5.6)

, (5.6) . (5.7)

. (5.7)

(условный)

(условный)

, (5.8)

, (5.8) , (5.9)

, (5.9) , (5.10)

, (5.10)

, (5.11)

где σ В – предел прочности (МПа).

, (5.11)

где σ В – предел прочности (МПа).

. (5.12)

. (5.12) , (5.13)

, (5.13) , (5.14)

, (5.14) , (5.15)

, (5.15) ; (5.16)

; (5.16) , (5.17)

, (5.17) , (5.18)

, (5.18) и

и  .

. , (5.19)

, (5.19)

, (5.20)

, (5.20) ; W из – момент сопротивления изгибу плоского днища (м3),

; W из – момент сопротивления изгибу плоского днища (м3),  ; р z . max – максимальное давление сгорания (МПа), р z . max = pz;

; р z . max – максимальное давление сгорания (МПа), р z . max = pz;  – внутренний радиус днища (м),

– внутренний радиус днища (м),  .

. , (5.21)

, (5.21) , (5.22)

, (5.22) . (5.23)

. (5.23) , (5.24)

, (5.24) , (5.25)

, (5.25) . (5.26)

. (5.26) , (5.27)

, (5.27)