Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Состояние проблемы в настоящее время и способы ее решения

Способ перфорации обсадной колонны должен обеспечивать создание перфорационных каналов, позволяющих без осложнений длительное время и с полной отдачей эксплуатировать продуктивный пласт. Основная масса работ по вторичному вскрытию продуктивного пласта выполняется прострелочно-взрывным способом с использованием главным образом кумулятивных перфораторов. Исследования в этой области направлены на создание более совершенных зарядов, обеспечивающих глубокое пробитие и высококонцентрированную струю. В последнее время созданы заряды, способные пробивать стандартную бетонную мишень API на глубину от 184 до 775 мм при диаметрах входного отверстия от 4,6 до 25,0 мм. Однако, на практике не во всех случаях использование таких зарядов даёт желаемые результаты. Увеличение мощности взрыва неизбежно влечёт за собой более сильное воздействие на обсадную колонну, что увеличивает вероятность заколонных перетоков и связанных с этим осложнений (прорыв газа, быстрое обводнение продукции и т. д.). Кроме того, кумулятивные перфораторы пробивают эксплуатационную колонну точечно, поэтому вскрываются не все флюидопроводящие каналы продуктивного пласта и, следовательно, не реализуются полностью его потенциальные возможности. Особенно это касается трещинных коллекторов, где перфорационный канал может попасть не в трещину, а в матрицу горной породы. При этом любая его протяжённость не обеспечит приток жидкости из пласта в скважину. Поэтому применение перфораторов с повышенной пробивной способностью зарядов в трещинных коллекторах, которыми представлены практически все глубокозалегающие залежи, не во всех случаях может быть эффективно. К тому же, как показывают теоретические расчёты, для высокодебитных газовых скважин, например, определяющим фактором является не длина перфорационного канала, а очень высокая плотность перфорации (до 50 и более отверстий на метр) с большим диаметром канала. Этот вывод справедлив также и для нефтяных скважин, где длина перфорационных каналов не превышает размер загрязнённой во время бурения приствольной зоны. Но увеличение плотности перфорационных отверстий, также как и увеличение пробивной способности зарядов, влечёт за собой ухудшение технического состояния эксплуатационной колонны и её крепи как в зоне продуктивного пласта, так и за его пределами.

Кроме того, как теоретические исследования, так и практика вторичного вскрытия продуктивного пласта, показывают, что перфорационные каналы, полученные на репрессии, при использовании различных растворов, создают значительно худшую гидродинамическую связь с пластом. Поэтому не размеры этих каналов, а технология вторичного вскрытия пласта определяет качество сообщения пласта со скважиной. В связи с этим в настоящее время актуальна задача разработки, испытания и внедрения в производство отечественного комплекса оборудования, обеспечивающего щадящую перфорацию обсадной колонны при депрессии. С образованием перфорационных каналов, максимально реализующих потенциальные возможности продуктивного пласта, позволяющего проводить обработку и комплексные испытания вскрытого объекта за одну спуско-подъёмную операцию. В некоторой степени этим требованиям отвечают получившие значительное распространение сверлящие перфораторы, которые вскрывают пласт точечно, без ударного воздействия на элементы крепи скважины и обеспечивают получение в эксплуатационной колонне отверстий большого диаметра с чистой кромкой. Однако малая глубина формируемого канала при вскрытии объектов с увеличенным диаметров ствола, эксцентричным расположением обсадных труб, наличием зоны кольматации, ограничивают область их эффективного применения. А возможности модернизации этих перфораторов, в части глубины перфорационного канала, практически исчерпаны. Продуктивность скважин значительно зависит от числа флюидопроводящих микротрещин, пересеченных эксплуатационным забоем. Поэтому самой совершенной формой перфорационного канала, обеспечивающей максимальную продуктивность скважины, является щель, перекрывающая всю его толщину. Выполнить перфорационный канал в виде продольной щели было возможно только гидропескоструйным методом. В данном направлении проводились исследования и разработано несколько конструкций гидропескоструйных щелевых перфораторов. Однако широкого применения на практике они не нашли, потому что, несмотря на сравнительную простоту, сам процесс прорезания щели в скважине требовал наличия большого числа единиц наземного оборудования и агрегатов с высоким рабочим давлением, а самое главное, процесс протекает длительное время с циркуляцией рабочей жидкости, в которой содержится абразив, что усиливает износ всего оборудования.

В настоящее время возросла актуальность проблемы интенсификации добычи нефти, и как один из методов ее решения повысилась роль щелевой перфорации. Поэтому, несмотря на техническую сложность процесса, некоторые нефтяные компании вновь стали разрабатывать специальное оборудование для гидропескоструйной щелевой перфорации. Для решения данной задачи вместо традиционного способа прорезания перфорационного канала высоконапорной струей жидкости с абразивом была разработана, запатентована и стала широко внедряться технология гидромеханической щелевой перфорации без использования абразива и наземного оборудования с высоким рабочим давлением. Это намного упростило процесс щелевой перфорации и снизило его стоимость без уменьшения эффективности перфорации. Суть рассматриваемой технологии заключается в том, что специальный перфоратор, спущенный в скважину на насосно-компрессорных трубах (НКТ) и привязанный к нужному интервалу геофизическим методом, формирует продольную щель любой протяженности путем вдавливания в стенку обсадной трубы режущего накатного диска с усилием, превышающим предел текучести металла. При этом осуществляются возвратно-поступательное движение колонны НКТ в заданном интервале и одновременное воздействие через сформированную щель высоконапорной струей жидкости без абразива на цементное кольцо и прилегающую к нему горную породу. В результате гидромеханической щелевой перфорации образуется перфорационный канал в виде продольной щели в обсадной трубе, вдоль которой гидромониторной струёй промывочной жидкости в горной породе вымывается каверна. Отсутствие песка в высоконапорной струе жидкости уменьшает приблизительно в два раза размер перфорационного канала. Однако, если учесть, что тело обсадной трубы и почти вся толщина цементного кольца при гидромеханической перфорации разрушается механическим способом, а высоконапорная струя действует в основном на горную породу, то размеры созданной в ней выработки могут существенно превышать размеры выработки при гидропескоструйной перфорации в одинаковых условиях. При увеличении глубины перфорационного канала преследуются главным образом две цели: увеличение площади фильтрации пластового флюида и разрушение в продуктивном пласте зоны кольматации, которая образовалась во время бурения, что в итоге определяет продуктивность скважины. Многочисленные исследования показали, что глубина выработки в горной породе при гидропескоструйной перфорации зависит от предела прочности на одноосное сжатие этой породы. Так, при прочности на одноосное сжатие, равной 20 - 40 МПа, и перепаде давления жидкости на гидромониторной насадке 20 - 25 МПа, максимальная глубина перфорационного канала равна 20 -25 см. С учетом размеров зазора между гидромониторной насадкой и обсадной трубой, толщины стенки трубы и цементного кольца максимальный размер выработки в горной породе при наличии песка в высоконапорной струе жидкости составит 16-20 см, а при его отсутствии 8-10 см. Другие исследования в этой области дают основания полагать, что на расстоянии 25 - 30 см от насадки и давлении окружающей среды более 2 МПа энергия затопленной струи жидкости с абразивом резко снижается и разрушение горной породы прекращается. Следовательно, в реальных условиях предельная глубина перфорационного канала в продуктивном пласте приблизительно равна 20 - 25 см независимо от прочности горной породы. Если это так, то в горных породах, имеющих незначительный предел прочности на одноосное сжатие, например в слабосцементированных коллекторах, различие между действием затопленной высоконапорной струи жидкости с абразивом и без него практически исчезает. Таким образом, при вторичном вскрытии слабопрочных коллекторов гидропескоструйной перфорацией наличие абразива в струе жидкости необходимо и оправдано только для разрушения стенки обсадной трубы и цементного кольца. Однако необходимость образования щелевой выработки обусловливает наличие в жидкости абразива в течение всего процесса гидропескоструйной перфорации со всеми его сложностями.

При гидромеханической щелевой перфорации стенка обсадной трубы и цементное кольцо разрушаются механическим путем, поэтому та же цель - обеспечение предельной глубины перфорационного канала - достигается без применения абразивного материала и связанной с этим технической сложности всего процесса перфорации. При гидропескоструйной перфорации длина щели связана с возможностью механизма автоматического перемещения перфоратора в скважине. Существующие ранее и разработанные в настоящее время такие устройства имеют ход в пределах 30 см. Следовательно, две или четыре противоположно направленные гидромониторные насадки перфоратора образуют две выработки высотой 30 или 60 см. Если принять глубину щели 25 см, а ширину ее в 20 раз большей диаметра гидромониторной насадки, то расчетная суммарная площадь поверхности этих выработок при высоте щели 60 см составит около 0,6 м2. Конструкция гидромеханического щелевого перфоратора предусматривает создание одной щели неограниченной длины. В слабосцементированном коллекторе, в аналогичных условиях, площадь поверхности этой щелевой выработки будет равна приблизительно 0,59 м2. Следовательно, для данного типа коллекторов поверхности щелевых выработок при гидропескоструйной и гидромеханической перфорациях соизмеримы.

Очевидно, что в более прочных коллекторах поверхность перфорационного канала при гидромеханической щелевой перфорации несколько меньше. Однако сплошность щели и еe неограниченная протяженность, позволяющая вскрывать все флюидопроводящие каналы в приствольной зоне скважины, делают этот вид щелевой перфорации с точки зрения вскрытия пласта равноценным, а иногда (например, при вскрытии или реперфорации на депрессии) более эффективным, чем гидропескоструйная перфорация. Что касается преодоления зоны кольматации в пласте, возникшей во время бурения скважины, то выполнить это условие при гидропескоструйной перфорации практически невозможно, потому что одновременно с углублением выработки фильтрат промывочной жидкости - песконоситель проникает в поровое пространство пласта. Скорость перемещения перфоратора составляет 2-3 мм/мин, следовательно, для прорезания щели длиной 30 см необходимо затратить около 1,5 ч. Исследованиями установлено, что независимо от действующего перепада давления и первоначальной проницаемости горной породы кольматация наиболее интенсивно происходит в течение первых 3 - 5 мин и практически заканчивается через 15 мин. Технология гидромеханической щелевой перфорации позволяет вскрывать пласт на депрессии и эксплуатировать скважину, при необходимости, через перфоратор. При этом можно полностью исключить процесс кольматации пласта во время перфорации и сохранить естественную проницаемость приствольной зоны, если она не нарушена при бурении. Таким образом, сравнение двух способов щелевой перфорации с точки зрения качества вскрытия продуктивного пласта показывает, что оба они в равной мере способствуют интенсификации добычи нефти, о чем свидетельствуют результаты многочисленных работ в различных регионах России. Однако имеется существенное различие в технологии проведения этих операций (таблица 3.1.1).

Таблица 3.1.1 — Сравнение технологических показателей различных способов перфорации эксплуатационных колонн

Из таблицы видно, что гидромеханическая щелевая перфорация требует меньше оборудования и материалов, а технические ее возможности значительно больше. Известно, что интенсивность гидромониторного разрушения горной породы зависит от её предела прочности на сжатие. Для приближённой оценки перфорационных каналов, образованных в результате воздействия гидромониторной струи с горной породой можно выделить три категории пород по прочности на сжатие: прочные - когда энергии струи недостаточно, чтобы образовать каверну; средней прочности - когда струя размывает горную породу незначительно и слабо прочные - когда струя разрушает горную породу на максимально возможном удалении от насадки.

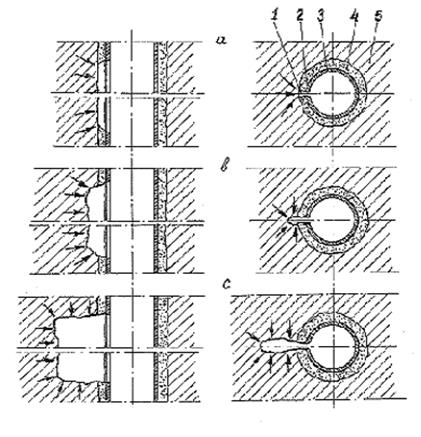

Рисунок 3.1.1- Схема перфорационного канала в скважине при гидромеханической щелевой перфорации в различных геологических условиях 1 – продольная каверна; 2 – продольная щель в обсадной трубе; 3 – обсадная труба; 4 – цементное кольцо; 5 – горная порода

В первом случае размывается вдоль щели в обсадной трубе только цементный камень и оголяется стенка ствола скважины (рисунок 3.1.1 а). Такой результат вторичного вскрытия продуктивного пласта гидромеханической щелевой перфорацией характерен для глубокозалегающих трещинных коллекторов, представленными прочными горными породами. Строение трещинного коллектора характеризуется различным расположением в пространстве трещин разной геометрии и размеров, которые соединяются между собой микротрещинами. Поэтому для хорошей гидродинамической связи продуктивного пласта со скважиной необязательно углубляться в горную породу, а достаточно вскрыть одну или несколько флюидопроводящих трещин, что вполне обеспечивается такой конструкцией перфорационного канала. В породах средней прочности, в которых обычно преобладает порово-трещиная проницаемость, гидромониторной струёй вымывается продольная каверна небольшой (5 - 10 см) углублённости в горную породу (рисунок 3.1.1 в). Для сравнения с кумулятивной перфорацией предположим, что она имеет глубину 5 см и ширину 1 см, тогда площадь фильтрации одного метра её длины составит приблизительно 1100 см2. При кумулятивной перфорации обычные 14 отв/м диаметром 1,5 см и глубиной 30 см будут иметь общую площадь фильтрации 740 см2. Следовательно, даже при незначительном углублении каверны в горную породу, конструкция щелевого перфорационного канала обеспечивает почти вдвое большую площадь фильтрации, а значит и гидродинамическое совершенство, по сравнению с перфорационными каналами в форме отверстия. К тому же, при щелевой перфорации, в этом случае, велика вероятность вскрытия ещё и флюидопроводящих трещин, что ещё более улучшает гидравлическую связь продуктивного пласта со скважиной. В слабосцементированных коллекторах во время гидромеханической щелевой перфорации из продуктивного пласта выносится большое количество разрушенной гидромониторной струёй горной породы, поэтому можно предположить, что в результате этой операции образуется каверна значительных размеров (рисунок 3.1.1 с). Известно, что заглубленная высоконапорная струя жидкости теряет свою способность разрушать преграду на расстоянии 25 - 30 см от гидромониторной насадки, значит приближённо глубину продольной каверны можно представить в этих пределах. Допустим, что она равна 20 см, тогда площадь её поверхности будет соизмерима с открытым стволом скважины диаметром 13 см, т. е. каверна в слабосцементированном коллекторе является псевдооткрытым забоем в обсаженной скважине со всеми его преимуществами. Кроме того, большая площадь фильтрации обусловливает низкую скорость истечения пластового флюида из пласта в скважину, в результате чего не происходит разрушения стенок каверны потоком фильтрующейся жидкости, которое в обычных условиях в виде пескопроявлений становится причиной различных осложнений в нефтедобыче (песчаные пробки, износ оборудования и т. д.). Этот анализ показывает, что щелевой перфорационный канал обеспечивает эффективную гидродинамическую связь продуктивного пласта со скважиной при различной прочности горных пород. Возможные ситуации формирования перфорационного канала в скважине при гидромеханической щелевой перфорации, обусловленные состоянием крепи обсадной колонны показаны на рисунке 3.1.2.

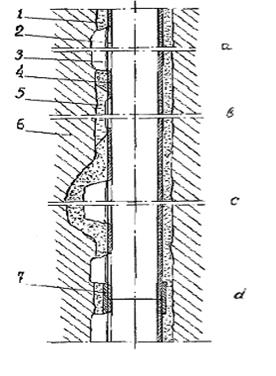

Рисунок 3.1.2- Схема возможных ситуаций при формировании перфорационного канала в скважине при гидромеханической щелевой перфорации 1 – цементное кольцо; 2 – продольная щель в обсадной колонне; 3 – каверна вдоль щели; 4 – обсадная колонна; 5 – глинистый раствор; 6 – горная порода; 7 – муфтовое соединение обсадной колонны

Когда в интервале перфорации хорошее качество цементирования и концентричное расположение обсадной колонны (рисунок 3.1.2 а), размеры и состояние продольной щели зависят от прочности горных пород, окружающих ствол скважины. В случае эксцентричного положения обсадных труб в скважине имеет место неполное заполнение площади кольцевого пространства цементом и образование зоны, заполненной буровым раствором (рисунок 3.1.2 b). Расположение этой зоны и режущего инструмента перфоратора при проведении операции контролировать затруднительно, поэтому попадание в неё щели - вопрос случая. Если такое происходит, то из заколонного пространства вымывается буровой раствор и открывается стенка скважины. Выход этой зоны за пределы интервала перфорации связан с осложнениями, определяющими отрицательный результат перфорации (прорыв воды или газа из близкорасположенных горизонтов). Такой результат характерен для любого способа перфорации в данной конкретной ситуации. Но для ликвидации этих осложнений, путём закачки различных крепителей, продольная щель в обсадной колонне создаёт более благоприятные гидродинамические условия. Наличие в интервале перфорации обширной каверны, заполненной цементом, может стать препятствием для вскрытия продуктивного пласта, если гидромониторная струя не сможет размыть всю толщину цемента (рисунок 3.1.2 с). В этом случае после перфорации не наступает гидравлическое сообщение с пластом и создаётся впечатление об отрицательном результате операции. Однако прорезанная в эксплуатационной колонне щель позволяет обработать зону перфорации кислотным раствором, в результате чего цемент разрушается и гидравлическая связь с пластом восстанавливается. К недостаткам гидромеханической щелевой перфорации можно отнести невозможность резания муфтового соединения обсадной колонны. Если такое соединение расположено в интервале перфорации, то приходится его обходить (рисунок 3.1.2 d). При больших интервалах вскрытия такое положение почти не сказывается на качестве вскрытия продуктивного пласта, а вскрывать пласт мощностью 0,8 - 1,0 метра, если против него расположено муфтовое соединение обсадной колонны, этим способом нецелесообразно. Технология гидромеханической щелевой перфорации позволяет вскрывать пласт и формировать перфорационный канал с применением любой промывочной жидкости, не нарушающей его коллекторские свойства. При этом высоконапорная струя этой жидкости направлена под углом к разрушаемой породе, что способствует эффективному очищению каверны, следовательно засорение перфорационного канала разрушенной горной породой исключено. Однако если операция осуществляется при репрессии, на стенках каверны возможны кольматационные процессы. В этом случае применение промывочной жидкости, не содержащей механических примесей, снижает их отрицательное влияние на гидродинамическое совершенство перфорационного канала. При качественном цементировании обсадной колонны и концентричном её расположении в стволе скважины, перфорационный канал, сформированный в результате гидромеханической щелевой перфорации, при любой прочности горных пород, окружающих ствол скважины, обеспечивает более качественное гидравлическое сообщение её с продуктивным пластом. При некачественном цементировании и наличии заколонных сообщений продуктивного пласта с газоносными или водоносными горизонтами при любом способе перфорации неизбежны осложнения, но продольная щель в обсадной трубе на протяжении всего интервала перфорации создаёт благоприятные условия для ликвидации этих сообщений путём заполнения заколонного пространства цементным раствором или другими крепителями.

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 119; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.143.181 (0.021 с.) |

||||||||||||||||||||||||||||||||||||