Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обоснование реконструкции транспортного цехаСтр 1 из 14Следующая ⇒

СОДЕРЖАНИЕ

ВВЕДЕНИЕ.. 4 1. Технологическая часть. 6 1.1. Обоснование реконструкции транспортного цеха. 6 1.2. Расчёт производственной программы по ТО и ремонту подвижного состава 7 1.2.1. Исходный данные. 7 1.2.2. Расчёт производственной программы по ТО.. 8 1.2.3. Расчёт годового объёма работ. 12 1.2.4. Расчёт численности работающих. 16 1.2.5. Выбор метода организации технических обслуживаний и текущего ремонта автомобилей, режима работы зон технического обслуживания и текущего ремонта 32 1.2.6. Расчёт постов и поточных линий зон технического обслуживания и текущего ремонта. 32 1.2.7. Определение потребности в технологическом оборудовании. 37 1.2.8. Расчёт площадей помещений. 40 1.2.9. Разработка схемы генерального плана и объёмно-планировочных решений 45 2. Электрическая часть. разработка схемы энергоснабжения транспортного цеха. 53 3. Экономическая часть. 73 3.1. Расчёт стоимости производственных фондов Расчёт объёма здания 73 3.2. Численность рабочих. 73 3.3. Расчёт основного фонда зарплаты.. 74 3.4. Материальные затраты.. 76 3.5. Прочие расходы.. 78 3.6. Калькуляция себестоимости Калькуляция себестоимости для зон ЕО, ТО‑1, ТО‑2. 78 3.7. Финансовые показатели Определение доходов для зон ЕО, ТО‑1, ТО‑2 80 4. Конструкторская часть. модернизация стенда для обкатки коробок передач 83 4.1. Обоснование необходимости модернизации стенда для обкатки коробок передач. 83 4.2. Описание прототипа. 83 4.3. Описание стенда для обкатки и контроля испытаний под нагрузкой коробок передач. 84 4.5. Обоснование кинематических и силовых параметров стенда. 86 4.6. Расчёт клиноременной передачи привода стенда. 88 4.7. Гидропривод стенда для обкатки коробок передач. 92 4.7.1. Исходные данные для гидравлического расчёта стенда. 92 4.7.2. Расчёт диаметра гидроцилиндра. 92 4.7.3. Определение диаметра штока цилиндра. 92 4.7.4. Расчёт расхода масла. 92 4.7.5. Выбор насоса. 92 4.7.6. Расчёт мощности потребляемой насосом. 93 4.7.7. Расчёт фактического толкающего усилия развиваемого гидроцилиндром 93 4.7.8. Расчёт максимальной скорости развиваемой поршнем гидроцилиндра 93 4.7.9. Расчёт внутренних диаметров гидролиний. 93 4.7.10. Расчёт толщины стенок гильзы гидроцилиндра и трубы напорной гидролинии. 94 4.8. Технологическая карта на изготовление вала-шестерни. 94

5. Безопасность жизнедеятельности. 108 5.1. Охрана окружающей среды.. 108 5.2. Охрана труда. 109 5.2.1. Опасные и вредные производственные факторы, сопровождающиеся в работе обслуживающего персонала стенда для испытания коробок передач. 109 5.2.2. Разработка инженерных решений по ограничению воздействий опасных производственных факторов на оператора стенда для испытания коробок передач 110 5.2.3. Разработка инженерных решений по ограничению воздействий вредных производственных факторов на оператора стенда для испытания коробок передач 114 5.2.4. Эргономические требования. 116 5.2.5. Пожарная безопасность. 117 ЗАКЛЮЧЕНИЕ.. 118 СПИСОК ЛИТЕРАТУРЫ... 119

ВВЕДЕНИЕ

В условиях возрастающих объёмов грузопотоков между предприятиями повышается значение автомобильного транспорта. Автомобилисты смогут обеспечить выполнение поставленных задач при увеличении численности подвижного состава, улучшение условий его эксплуатации и технического обслуживания. Создание высокомеханизированных и автоматизированных предприятий неразрывно связано с внедрением в практику достижений науки, новейшей техники и передовых технологий, применением наиболее рациональных и производительных систем машин, агрегатов и робототехнических систем. Эффективность использования автомобильного транспорта на перевозках различного применения, прежде всего, зависит от того, какая техническая готовность автотранспортных средств. Поддержание автомобилей в состоянии высокой эксплуатационной надёжности с минимальными трудовыми и материальными затратами и создание безопасности труда для условий дорожного движения и окружающей среды является главной целью деятельности всех служб автотранспортных предприятий. Для создания таких условий эксплуатации и обеспечения бесперебойной работы подвижного состава, предприятия автомобильного транспорта располагают производственно-технической базой, состояние и развитие которой должны всегда соответствовать численности и потребности подвижного состава предприятия. В связи с этим особое значение приобретают вопросы строительства предприятий автомобильного транспорта, призванная обеспечить соответствие требований подвижного состава в механическом обслуживании и ремонт, и расширение возможностей производственно-технической базы реконструируемого предприятия.

Строительство новых автотранспортных предприятий возможно за счёт технического перевооружения, применения высокопроизводительного оборудования производственных зон и участков главного производственного корпуса и существенного улучшения организационно-технических средств в службе технической эксплуатации. Значительное отставание производственно-технической базы автомобильного транспорта от роста парка, недостаточное оснащение её средствами механизации производственных процессов, сравнительно малые размеры автотранспортных предприятий, особенно ведомственных, отрицательно влияют на техническое состояние автомобилей, увеличивают потребность в ресурсах и замедляют рост производительности труда ремонтного персонала. В основе разработки лежат проектные решения по технологии и организации производства, технического обслуживания и ремонта подвижного состава. Сокращение трудоёмкости работ, оснащение рабочих мест и постов высокопроизводительным оборудованием и на этой основе резкое повышение уровня механизации производственных процессов технического обслуживания и ремонта подвижного состава рассматривают как одно из главных направление технического процесса при строительстве новых предприятий. Механизация работ при техническом обслуживании и текущем ремонте служат основой при повышении эффективности производства, улучшения условий труда, повышение его безопасности, и самое главное, способствует решению задачи повышения производительности труда, что особенно важно в условиях экономической нестабильности производства. Все эти вопросы имеют важное значение для разрабатываемого дипломного проекта. Целью дипломного проекта является разработка планировочных решений и расчёт основных календарно-плановых показателей при строительстве главного производственного корпуса АТП на 350 автомобилей. Технологическая часть

Исходные данные Тип и количество подвижного состава: - грузовые бортовые машины общего назначения: 1). ГАЗ 66‑02 – 40 шт. (5805´2322´2400); 2). ГАЗ 52‑04 – 40 шт. (5705´2200´2150); 3). ГАЗ 53А – 40 шт. (6395´2380´2190); 4). МАЗ 5335 – 40 шт. (7250´2500´2720); 5). МАЗ 500А – 40 шт. (7140´2500´2640); - седельные тягачи + полуприцепы: 6). КамАЗ 5410 + МАЗ 5245 – 50 шт. (7180´2500´2830 + 8165´2500´2355); 7). КамАЗ 54112 + ОдАЗ 9385 – 50 шт. (6180´2500´2830 + 8165´2500´2355); автомобили самосвалы: 8). КрАЗ 222 – 25 шт. (8190´2640´2830); 9). КрАЗ 256Б1 – 25 шт. (8100´2640´2830). 2. Среднесуточный пробег – 150 км. 3. Категория условий эксплуатации – III. 4. Климатический район – умеренно-тёплый. 5. Пробег автомобиля с начала эксплуатации в долях нормируемого пробега до капитального ремонта: свыше 0,75 до 1,00. 6. Списочное число автомобилей – 350 шт. 7. Коэффициент технической готовности – 0,91.

Расчёт площадей помещений Площади АТП по своему функциональному назначению подразделяются на три основные группы: производственно-складские, хранения подвижного состава и вспомогательные.

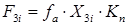

Для проектируемого АТП в зависимости от типа и количества подвижного состава, технического состояния автомобилей и их среднесуточного пробега, режимов работы подвижного состава и технического обслуживания и текущего ремонта определяем состав помещений. Расчёт площадей зон технического обслуживания и текущего ремонта Площадь зоны ТО или ТР рассчитывается по формуле

гдеfa-площадь, занимаемая автомобилем в плане, м2; Х3i-число постов, соответствующей зоны; Кn-коэффициент плотности расстановки постов. При одностороннем расположении постов и поточном методе обслуживания Кn=4¸5. Относительно площади зон уточняются в процессе планировки. Отключения могут быть при площади до 50 м2 – до 15%, свыше 50 м2 – до 10%. Результаты расчётов сводим в форму 14. Форма 14. Расчёт площадей зон технического обслуживания и текущего ремонта по технологически совместимым группам автомобилей

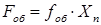

Расчёт площадей производственных участков Для приближенных расчётов или при отсутствии суммарной площади оборудования соответствующего участка площади участков могут быть определены по числу работающих на участке в наиболее загруженную смену. Согласно нормативам площадь помещения производственного участка на одного работающего должна быть не менее 4,5 м2.

гдеfоб-площадь, занимаемая оборудованием, м2; Кn-коэффициент плотности расстановки оборудования. Форма 15. Площадь производственных участков

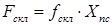

Расчёт площадей складских помещений Площадь складов по хранимому запасу определяется по формуле:

гдеfскл-суммарная площадь горизонтальных проекций складов, м2; Кnс-коэффициент плотности расстановки оборудования, Кnс=2,5¸3,5. Площадь складов по удельной площади, приходящейся на один списочный автомобиль, определяем по формуле:

гдеfп-удельная площадь соответствующего складского помещения на один автомобиль. Результаты расчётов сводим в форму 16. Форма 16. Площади складских помещений

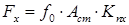

Расчёт площадей зоны хранения (стоянки) автомобилей Площадь зоны хранения определяем по формуле:

гдеf0-площадь, занимаемая автомобилем в плане, м2; Аст-число автомобиле-мест хранения; Кnх-коэффициент плотности расстановки автомобиле-мест хранения, Кnх=2,5¸3.

Расчёт площадей вспомогательных помещений Состав вспомогательных помещений АТП определяем штатным расписанием и нормативными для проектирования (СНиП‑11‑92‑76), [2, 3]. Конторские помещения (кабинеты руководителей, помещения служб и отделов управления транспортного цеха). Площади административно-конторских помещений, кабинеты 12¸15 м2 на одного сотрудника, комнаты для дежурных водителей по 3 м2 на одного дежурного водителя. Площадь кабинета по безопасности движения; при количестве водителей от 100 до 1000 – 25 м2, от 1000 до 3000 – 50 м2. Площадь бытовых помещений рассчитываем по штатному количеству рабочих и служащих или по количеству работающих в наибольшей смене. Площадь гардеробных рассчитывают не менее чем на 90% рабочих двух смежных смен. площадь пола на один шкаф – 0,25 м2, для открытых вешалок – 0,1 м2 на одно место. Количество посадочных мест в столовых и буфетах определяют по количеству работающих в наибольшей смене без учёта водителей с коэффициентом 1,1. Для медпункта принимается следующая площадь: 15-20 м2 – при числе работающих до 300 чел., 50 м2 от 300 до 800 чел., 70 м2 – от 800 до 1200 чел. Умывальники и душевые проектируем на 100% рабочих в большей смене из расчёта один кран на 25 чел., один душ на 10 чел. Площадь пола на один умывальник при одностороннем его расположении – 1,2 м2, при двухстороннем – 0,9 м2. Площадь пола на один душ с раздевалкой 20 м2. Туалетные проектируются на 40% рабочих в большей смене и 30% водителей из расчёта 1 унитаз на 20 человек, площадь пола с проходами 2¸3 м2 на одну кабину. Площадь курильной комнаты устанавливается 0,02 м2 на одного работающего в наибольшей смене, но не менее 8 м2.

1.2.9. Разработка схемы генерального плана и объёмно-планировочных решений Компоновка производственно-складских помещений Планировка (компоновка) производственно-складских помещений предприятия производится с учётом требований, обуславливающих рациональное взаиморасположение производственных зон, участков и складов, противопожарных и санитарных требований, основных положений по унификации объёмно-планировочных решений зданий.

Разработка планировки производственного корпуса АТП выполняется в следующей последовательности: - уточняется состав производственных зон, участков, складов, размещаемых в данном здании; - на основании расчётов определяется расчётная общая площадь здания; - выбирается сетка колонн, строительная схема и габаритные размеры здания с учётом требований по унификации объёмно-планировочных решений; - по принятой строительной схеме прорабатываются варианты компоновочных решений производственного корпуса. При этом используются укрупнённые проработки планировочных решений отдельных зон и участков. При размещении предприятия в нескольких зданиях желательно принять одну сетку колонн и одинаковую конструктивную схему для всех проектируемых зданий. При планировке принятые площади помещений отдельных участков, складов и других помещений могут несколько отличаться от расчётных: для помещений площадью до 100 м2 отклонение до +15%, а для помещений более 100 м2 до +10%. Взаимное расположение производственных помещений в плане здания зависит от их назначения, производственных связей, технологической характеристики выполняемых в них работ. В общем планировочном решении основными являются помещения для постов технического обслуживания и текущего ремонта, которые специализируются по видам воздействия и назначению постов. Расположение зон технического обслуживания и текущего ремонта определяется схемой и графиками производственного процесса. Зоны следует располагать так, что бы пути движения подвижного состава были кратчайшими и исключали затруднения его маневрирования. Расположение зон должно обеспечивать как последовательное прохождение автомобилями различных видов технического обслуживания, диагностирования и текущего ремонта, так и независимые. При блокировании помещений в одном здании указанные связи осуществляются через помещения хранения или посты ожидания (подпора). Зона постов текущего ремонта по характеру производственного процесса должна быть непосредственно связана со всеми производственными участками, которые обычно располагаются смежно с зоной текущего ремонта по периметру здания. Расположение производственных участков и складов определяется их технологическим тяготением к основным зонам технического обслуживания и текущего ремонта. Однородный характер отдельных видов работ, выполняемых на производственных участках позволяет выделить их в определённые группы. При планировке необходимо исходить из целесообразной блокировки помещений в пределах этих групп. Кузнечно-рессорный, медницкий и сварочный участки располагают обычно смежно, изолируя их от остальных. При выполнении объёмно-планировочного решения главного производственного корпуса для зон технического обслуживания и текущего ремонта предусматривает сетку колонн: - 24´12 – для улучшения маневрирования автомобилей; - 12´12 – для производственных участков и складов. Применение сетки колонн с шагом 12 позволяет лучше использовать производственные площади и на 4¸4% снизить стоимость строительства с аналогичными зданиями с шагом колонн – 6 м. Уточняем состав производственных зон, участков и складов, размещаемых в главном производственном корпусе (форма 17). Форма 17. Наименование главного производственного корпуса

Продолжение формы 17.

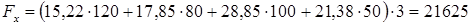

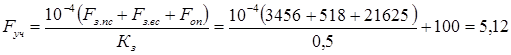

Полученная расчётная площадь главного производственного корпуса F=2640,5 м2 корректируется на стадии объёмно-планировочного решения, когда учитывается расположение производственных зон и участков, проходы и подъезды к ним. После проработки вариантов компоновочных решений производственного корпуса по принятой строительной схеме получим следующую принятую площадь главного производственного корпуса F=3456 м2 помещений. Малярный деревообрабатывающий, обойный, жестяницкий участки по условиям технологического процесса также размещают смежно. Механический и агрегатный участки целесообразно группировать вместе, рядом со складом запасных частей, агрегатов, материалов и инструментально-раздаточной кладовкой. Шиномонтажный участок располагают смежно со складами шин и постами для перестановки колёс. Разработка генерального плана предприятия и схемы внутрипарковой технологии Генеральный план предприятия разрабатывается в соответствии с требованиями СНиП и ОНТП‑АТП‑СТО‑80. Построение генерального плана во многом определяется объёмно-планировочным решением зданий, потому генеральный план и объёмно-планировочное решение производственного корпуса взаимосвязаны и прорабатываются одновременно. Перед разработкой генерального плана уточняют перечень основных зданий и сооружений, размещаемых на территории предприятия, площади их застройки и габаритные размеры в плане. Площади застройки одноэтажных зданий устанавливаются по их расчётным значениям. Окончательные значения площади застройки принимают на основе разработанных объёмно-планировочных решений зданий, площадок для хранения подвижного состава и других сооружений. Расчётная полученная площадь участка предприятия (в гектарах):

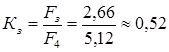

гдеFз. пс-площадь застройки производственно-складских зданий, м2; Fз. вс-площадь застройки вспомогательных зданий, м2; F оп-площадь открытых площадок для хранения подвижного состава, м2; Кз-плотность застройки территории, %. Существенное значение имеет взаимное расположение производственных и вспомогательных зданий (административно-бытовых). Последние, как правило, должны располагаться вблизи от главного входа на территорию АТП. Около вспомогательного здания следует предусматривать площадку для стоянки транспортных средств исходя из следующих нормативов: - 10 автомобиле-мест на 100 работающих в двух смежных сменах; - удельная площадь на один автомобиль – 25 м2, на мотоцикл – 5 м2, на велосипед – 0,8 м2. Вспомогательные помещения, как правило, располагают в пристройках к производственным зданиям. Их можно размещать и в отдельно стоящих зданиях для уменьшения вредного воздействия производства. Однако при этом они должны соединяться с производственным корпусом отапливаемым переходом. Здания и сооружения следует располагать относительно сторон света и преобладающих направлений ветров с учётом обеспечения наиболее благоприятных условий естественного освещения, проветривания площадки и предотвращения снежных заносов. Движение автомобиля по территории предприятия рекомендуется принимать одностороннее, кольцевое, обеспечивающее отсутствие встречных потоков и пересечений. Ширина проезжей части проездов должна быть не менее 3 м при одностороннем и 6 м при двухстороннем движении. Предприятие, где предусматривается 10 постов и более, обслуживания или хранения более 50 автомобилей должно иметь не менее двух въездов (выездов) на территорию. При разработке генерального плана необходимо предусматривать благоустройство территории, сооружение спортивных площадок, озеленение. Площадь озеленения должна быть не менее 15% площади участка предприятия при плотности застройки менее 50% и не менее 10% при плотности более 50%. Основными показателями генерального плана являются: - площадь участка; - площадь застройки; - плотность застройки; - коэффициент использования территории; - коэффициент озеленения. Площадь застройки определяется как сумма площадей занятых зданиями и сооружениями всех видов, включая навесы, открытые стоянки автомобилей и складов, резервные участки под застройку. В площадь застройки не включаются площади занятые отмостками, тротуарами, автомобильными дорогами, открытыми спортивными площадками, площадками для отдыха, зелёными насаждениями, открытыми стоянками автомобилей индивидуального пользования. Фактическая плотность застройки:

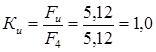

где Fз-площадь застройки, м2. Коэффициент использования территории

гдеFи- используемая площадь предприятия, м2. Это площади занятые зданиями, сооружениями, открытыми площадками, автомобильными дорогами, тротуарами и озеленением. Коэффициент озеленения:

гдеFзн- площадь зелёных насаждений, м2. Важным элементом при разработке генерального плана предприятия является схема организации движения автомобилей (схема внутрипарковой технологии). Генеральный план предприятия обычно выполняется в масштабе 1: 500 или 1: 200, к нему составляются экспликации, условные обозначения, схема внутрипарковой технологии, роза ветров, основные показатели генерального плана. Экономическая часть Целесообразность строительства АТП необходимо подтвердить экономическими расчётами. Численность рабочих

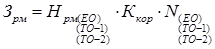

Фонд рабочего времени принимаем равным второму разделу Фрв=20524. Численность ремонтных рабочих Где Т-трудоёмкость работы, чел. ×час.; Кв-коэффициент, учитывающий повышение производительности труда (принимается от 1,05 до 1,1). Численность вспомогательных рабочих

где Квсп-коэффициент, учитывающий вспомогательные работы (принимается равным от 0,2 до 0,3). Численность руководящих работников и специалистов Рспец=25 чел. (по I разделу).

Материальные затраты

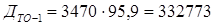

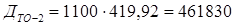

Затраты на ремонтные материалы для зоны ЕО, ТО‑1, ТО‑2

гдеN-количество обслуживаний, Нрм-норма затрат на ремонтные материалы для каждого вида обслуживания, грн.

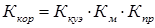

гдеКкуэ=1,33;

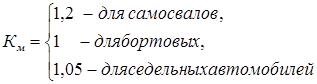

Кпр=1,2-коэффициент, учитывающий работу автомобиля с прицепом (для седельного тягача). Данные расчётов сводим в таблицу 3.2. Таблица 3.2.

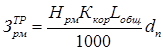

Затраты на ремонтные материалы для зоны ТР

гдеНрм-нормы затрат на ремонтные материалы; dn-количество автомобилей. Данные расчётов сводим в таблицу 3.3. Таблица 3.3. Затраты на ремонтные материалы и запасные части для зоны ТР

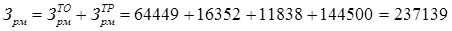

Общая сумма затрат на ремонтные материалы

Общая величина материальных затрат

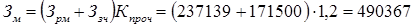

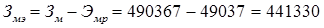

где Кпроч-коэффициент, учитывающий затраты на прочие материальные ресурсы. Экономия материальных за трат где % Эмр-процент экономии материальных затрат, принимаем равный 10%. Общая величина материальных затрат с учётом экономии

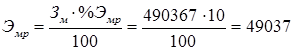

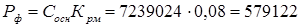

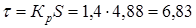

3.5. Прочие расходы Ремонтный фонд Прочие расходы

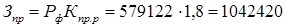

где Кпр. р-коэффициент, учитывающий прочие расходы, принимаем равным Кпр. р=1,8.

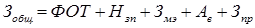

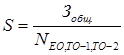

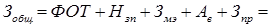

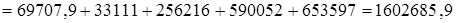

3.6. Калькуляция себестоимости Калькуляция себестоимости для зон ЕО, ТО‑1, ТО‑2

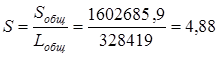

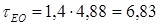

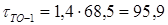

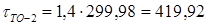

Определение общей суммы затрат Определение себестоимости зоны ЕО, ТО‑1, ТО‑2

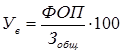

Определение удельного веса фонда оплаты труда ы общей структуре себестоимости ТО

Данные расчётов сводим в таблицу 3.4.

Таблица 3.4. Калькуляция себестоимости зон ЕО, ТО‑1, ТО‑2

Калькуляция себестоимости для зоны ТР Определение общей суммы затрат

Определение себестоимости работ

Определение удельного веса фонда оплаты труда в общей структуре себестоимости работ

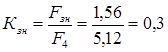

3.7. Финансовые показатели Определение доходов для зон ЕО, ТО‑1, ТО‑2

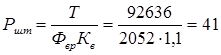

Планово-расчётная цена единицы ТО

гдеКр-коэффициент, учитывающий плановую рентабельность предприятия, принимается от 1,25 до 1,40.

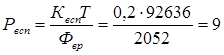

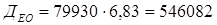

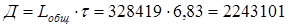

Определение общей суммы доходов для зон ЕО, ТО‑1, ТО‑2

Определение доходов для зоны ТР Определение планово-расчётной цены

Доходы зоны ТР

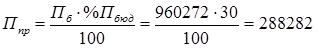

Прибыль балансовая

грн. Плата в бюджет Где % Пбюд-процент платежей в бюджет. Прибыль, остающаяся в распоряжении предприятия

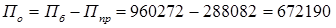

3.8. Экономическая эффективность и технико-экономические показатели проекта Определение капитальных вложений на осуществление проектируемого решения Стоимость строительных работ при решении производственных площадей

гдеDVзд-дополнительный объём здания после реконструкции. Стоимость введённого оборудования

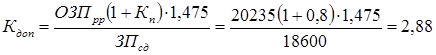

где Общая стоимость капитальных вложений Экономия затрат Коэффициент, учитывающий доплаты к заработной плате с начислениями

Расход экономии фонда оплаты труда ремонтных рабочих

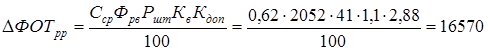

Общая сумма экономии

Годовой экономический эффект от технического перевооружения

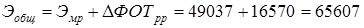

Срок окупаемости капитальных вложений

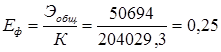

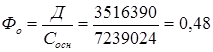

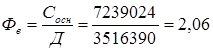

Фактический коэффициент экономической эффективности

Фондоотдача Фондоёмкость Вывод: Проанализировав технико-экономические показатели строительства АТП, мы увидели, что они свидетельствуют о целесообразности строительства, так как срок окупаемости капитальных вложений на строительство – 1,6 года, фактический коэффициент экономической эффективности Еф=0,25, рентабельность производства составляет 38%. Описание прототипа

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 99; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.12.240 (0.25 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

, ,

, ,

, ,

, ,

, м.

м. га,

га, ,

, ,

, ,

, чел.,

чел., чел.,

чел., ,

, ,

, ;

;

,

,

.

. грн.,

грн., грн.,

грн., грн.

грн. грн.

грн. грн.,

грн., .

. .

. .

.

грн.

грн. грн. /км.

грн. /км. %.

%. ,

, грн.

грн. грн.

грн. грн.

грн. ,

, грн.

грн. грн.

грн. грн.

грн. грн.

грн. грн.

грн.

грн.,

грн., грн.

грн. грн.,

грн., грн.,

грн., -стоимость вновь вводимого оборудования.

-стоимость вновь вводимого оборудования.

грн.

грн. грн.

грн. грн.

грн. года.

года. .

. .

. .

.