Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология процесса получения полупроводникового германияСтр 1 из 19Следующая ⇒

Содержание Введение 1. Технология процесса получения полупроводникового германия 1.1 Технологическая схема процесса и общий принцип получения полупроводникового германия 1.2 Получение технического тетрахлорида германия из германиевых концентратов 1.3 Очистка технического тетрахлорида германия 1.3.1 Очистка технического тетрахлорида германия дистилляцией 1.3.2 Очистка технического тетрахлорида германия экстракцией 1.3.3 Очистка технического тетрахлорида германия ректификацией 1.4 Гидролиз тетрахлорида германия 1.5 Восстановление диоксида германия 1.6 Зонная очистка 1.7 Выращивание монокристаллов 2. Автоматизация процесса дистилляции тетрахлорида германия 2.1 Описание куба-испарителя как объекта управления 2.2 Выбор и обоснование контролируемых и регулируемых параметров 2.3 Выбор и обоснование приборов и средств автоматизации для АСУ ТП дистилляции тетрахлорида германия 2.4 Выбор микропроцессорного контроллера для АСУ ТП дистилляции тетрахлорида германия 2.5 Выбор ЭВМ для АСУ ТП дистилляции тетрахлорида германия 2.6 Описание функциональной схемы автоматизации процесса дистилляции тетрахлорида германия 2.7 Структура АСУ ТП дистилляции тетрахлорида германия 3. Специальная часть 3.1 Математическое описание объекта управления 3.2 Выбор типа регулятора для АСР температуры в кубе-испарителе 3.4 Исследование устойчивости системы 3.5 Проверка настроек регулятора на оптимальность 3.6 Построение переходного процесса в АСР при возмущении по заданию 3.7 Проверка системы на грубость 4. Электроснабжение 4.1 Описание общей системы электроснабжения предприятия в целом и проектируемого участка 4.2 Схема электроснабжения проектируемого цеха 4.3 Расчет электрического освещения цеха и общей осветительной нагрузки 4.4 Расчет электрических нагрузкок 4.5 Расчет мощности и выбор трансформаторов цеховой подстанции 4.6 Расчет сечений и выбор кабеля напряжением 0,4 кВ и 6 кВ 4.7 Расчет годовой стоимости электроэнергии 4.8 Основные меры безопасности при эксплуатации электроустановок 5. Безопасность жизнедеятельности 5.1 Анализ опасных и вредных производственных факторов 5.2 Технические и организационные мероприятия по охране труда 5.3 Электробезопасность

5.4 Мероприятия по производственной санитарии 5.4.1 Расчет производственного освещения 5.4.2 Искусственное освещение 5.4.3 Расчет воздухообмена 5.5 Мероприятия по пожарной и взрывной безопасности 5.6 Охрана окружающей среды 5.7 Безопасность жизнедеятельности в чрезвычайных ситуациях 6. Экономическая часть 6.1 Краткая характеристика объекта автоматизации 6.2 Технико-экономическое обоснование проекта автоматизации 6.3 Расчет капитальных вложений и амортизационных отчислений 6.4 Организация труда и планирование численности рабочих 6.5 Расчет годового фонда заработной платы 6.6 Расчет себестоимости продукции 6.7 Расчет технико-экономических показателей Заключение Список использованных источников Введение

Научно-техническая революция в современном промышленном производстве в значительной мере связана с автоматизацией. Автоматизация играет решающую роль при организации промышленного производства по принципу: выпуск заданного количества продукции при минимуме материальных затрат и затрат ручного труда. Приоритетным направлением развития автоматизации в Российской Федерации является создание автоматизированных систем управления технологическим процессом (АСУТП), а также массовое внедрение робототехники. Характерные особенности современного этапа автоматизации будут состоять в том, что она должна опираться на революцию в электронно-вычислительной технике, на самое широкое использование мини и микро-ЭВМ, а также на быстрое развитие робототехники и гибких производственных систем. Применение современных средств и систем автоматизации, позволяют решать следующие задачи: управлять процессом, постоянно учитывая динамику производственного плана; автоматически управлять процессами во вредных и опасных условиях для человека. Под автоматизацией понимают применение методов и средств автоматики, для превращения неавтоматических линий в автоматические. Это замена труда человека работой автоматов, оснащение технологических установок самодействующими аппаратами. Внедрение специальных автоматических устройств в промышленности способствует безаварийной работе оборудования, исключает случаи травматизма, предупреждает загрязнение окружающей среды промышленными отходами.

Автоматизация решает задачи механизации управления производственными процессами и таким образом является высшей степенью механизации. Её средствами заменяется не только физический, но и умственный труд человека. Оснащение современного производства с его быстро протекающими непрерывными процессами, автоматическими устройствами позволяют обеспечить высокую производительность труда. Поэтому в настоящее время вопросам автоматизации уделяется большое внимание. Конечной целью автоматизации является создание полностью автоматизированных производств, где роль человека сводится к составлению режимов и программ протекания технологических процессов, контролю за работой приборов и их наладке. Основные преимущества автоматизированного производства: облегчение труда; улучшение санитарно-гигиенических условий труда; повышение общего культурного уровня жизни человека; улучшение технико-экономических показателей; повышение качества продукции; повышение производительности труда; снижение себестоимости продукции. Российское государственное предприятие "Германий" образовалось на базе цеха по производству германия Красноярского завода цветных металлов (цех введен в строй в 1961 года). За этот срок предприятие прошло путь от поставщика продукции на внутренний рынок России до экспортера своей продукции на внешний рынок Европы, США, Японии. Предприятие признано зарубежными производителями германия как полноправный партнер и занимает свою нишу в пятерке мировых производителей германия. В настоящее время ГП "Германий" - единственное предприятие в России, имеющее полный цикл переработки, широкую номенклатуру продукции и большие производственные мощности. Сложившийся на производстве стиль работы - неустанный творческий поиск, постоянное совершенствование технологии, позволил обеспечить выпуск продукции, отвечающую требованиям сегодняшних применений. дистилляция тетрахлорид германий контроллер Качество есть и будет стратегическим направлением, лежащим в основе всей деятельности. Гарантия качества - аналитическая лаборатория ГП "Германий". Она включает два отделения: химико-спектральное и отделение замеров электрофизических параметров германия. В химико-спектральном отделении производится анализ первичного и вторичного германиевого сырья и готовой продукции - диоксида германия и тетрахлорида германия. Применяемые методики и современное лабораторное оборудование позволяют с высокой точностью определять содержание германия в сырье от 5·10-4 % до 100 %, а содержание примесей в продукции на уровне 10-9-10-4%. Предприятие применяет высокоэффективное гидрометаллургическое обогащение сырья, переведение ценного компонента в раствор, методы селективного разделения ценного компонента от примесных элементов с получением одного из видов продукции и очисткой промвыбросов. Применяемая технология позволяет перерабатывать разнообразные материалы: отходы производств; золу от сжигания углей; германиевые концентраты, содержащие германия от 2 % и выше; вторичное сырье различного происхождения.

Продукты производства: германия тетрахлорид GeCl4; германия диоксид GeO2; германий поликристаллический незонноочищенный и зонноочищенный; германий монокристаллический; обработанные заготовки для приборов. Продукция находит применение в радиоэлектронике, инфракрасной оптике, волоконно-оптических линиях связи, используется при производстве катализаторов, препаратов для медицинских целей, сплавов, элементов для солнечных батарей в космосе. Зонная очистка

Назначение - металлургическая очистка германия путем многократной перекристаллизации с получением зонноочищенного поликристаллического германия (рисунок 1.9). Готовая продукция: корольки восстановления с удельным сопротивлением выше 30 Ом∙см; германий зонноочищенный после предварительной зонной очистки с удельным сопротивлением более 47 Ом∙см; остатки слитков с удельным сопротивлением выше 1 Ом∙см; германий оборотный. Очистка основана на различной растворимости примесей в твердой и соприкасающейся с ней жидкой фазах. Процесс зонной очистки осуществляется на многотрубных установках с подвижными индукторами, питаемыми от высокочастотных генераторов и заключается в многократном перемещении узких участков расплавленной зоны вдоль слитка. При этом, примеси с низким коэффициентом распределения оттесняются к концу слитка. Зонная очистка проводится в атмосфере проточного водорода, который сжигается на выходе из печи. Давление водорода в линии должно быть не менее 0,2 атм. В случае очистки "голов" зонных слитков, имеющих повышение содержание германия, два прохода проводятся в атмосфере аргона, остальные четыре в атмосфере водорода. Цель такой обработки - ошлакование германия кислородом, содержащимся в аргоне. Скорость перемещения расплавленной зоны 4-5 мм/мин. Ширина расплавленной зоны на первом проходе до 150 мм, на остальных 80-100 мм. Число проходов на многотрубных печах - пять, в исключительных случаях количество проходов сокращается до четырех или увеличивается до шести. Германий, в зависимости от вида легирующих примесей, перерабатывается на зонной очистке отдельными потоками с закреплением лодочек за каждым потоком согласно схеме технологических потоков германия на зонной очистке.

Выращивание монокристаллов

Назначение - получение монокристаллического германия с определенными электрофизическими параметрами.

Исходное сырье: германий зонноочищенный протравленный, однородного типа проводимости с удельным сопротивлением выше 47 Ом∙см при температуре 20°С; для выращивания монокристаллов германий зонноочищенный от корольков восстановления с удельным сопротивлением 47 Ом∙см при 20°С и 200 Ом∙см при температуре 60°С; обороты выращивания протравленные (лепешки, обрезки монокристаллов); легирующие добавки: германий-сурьма, германий-галлий, фосфор; затравки монокристаллические протравленные, ориентированные в требуемом кристаллографическом направлении с точностью ± 1°С. Заготовки, из которых вырезаются затравки, не должны содержать дислокаций более 2∙104 см-2, малоугловых границ и скоплений дислокаций. Выращивание монокристаллов германия осуществляется в печах типа Редмет-1, 4, 8, 10. На процесс и результаты выращивания оказывают влияние следующие основные факторы: температура расплава, скорость выращивания к ее стабильности, отсутствие вибраций узлов печи, скорость вращения затравки и тигля, степень предварительного вакуумирования, давление инертного газа в печи. Процесс выращивания проводят из расплава германия в атмосфере аргона на монокристаллическую затравку. Подготовленную загрузку германия массой 2-8 кг и легирующую добавку с помощью беззольных фильтров помещают в тигель. Печь закрывают, вакуумируют до давления 1∙10 мм рт. ст (натекание не более 10 микрон/мин), затем печь заполняют аргоном до давления 0,05 атм. При плавлении давление возрастает. Необходимо следить, чтобы оно было в пределах 0,2 атм. После расплавления металла включают вращение тигля и затравки. Скорость вращения тигля и затравки задаются отдельно для каждой марки в пределах: тигля 3-18 об. /мин., затравки 20-100 об. /мин., скорость подъема программируется от 2,4 до 0,8 мм/мин., или поддерживается постоянной в пределах 0,2-2,3 мм/минут. Для выращивания монокристалла затравку опускают в расплав на 1-2 мм, подплавляют, включают механизм подъема затравки и слиток плавно выводят на диаметр нужной величины. В конце процесса кристалл отрывают от расплава и поднимают на расстояние 2-3 см от уровня расплава. Монокристалл выгружают из печи не ранее, чем через 5 часов после отключения нагрева печи. Через девять плавок или по мере загружения лепешку выгружают и травят. После 25 плавок лепешку от получения рядовых марок выводят из процесса на зонную очистку. Далее будет рассмотрена разработка АСУ процессом очистки технического тетрахлорида германия (ТХГ) дистилляцией. Специальная часть

В специальной части проекта выполнен расчет автоматической системы регулирования температуры в кубе-испарителе. Расчет произведен при максимальном внешнем возмущающем воздействии DXвх. max = 0,5 мА. Показатели качества регулирования, определяемые технологическим процессом: статическая ошибка, DТcт= 0; максимальное динамическое отклонение, DТ1 ≤ 3°С;

время регулирования, tр ≤ 500 с; переходной процесс с минимальным квадратичным интегральным показателем (min ∫ y 2 dt).

Электроснабжение

Электробезопасность

Помещение передела дистилляции по электроопасности относится к особо опасным. Оборудование передела работает на переменном токе. Используемый в технологическом процессе электрический ток является источником опасности для обслуживающего персонала, поэтому для работников цеха важно знать и соблюдать правила электробезопасности. Работающие должны знать причины возможных поражений электрическим током, его возможное действие на организм человека и меры защиты. Основными причинами поражений электрическим током являются: появление напряжения там, где его в нормальных условиях не должно быть, под напряжением могут оказаться металлические конструкции, строительные элементы здания и так далее; соединение изолированных от земли токоведущих частей оборудования с заземлёнными участками здания, оборудования или предметами; прикосновение к неизолированным токоведущим частям оборудования; прочие причины, к числу которых относятся несогласованные действия персонала. Влияние электрического тока на организм человека проявляется в разнообразных формах: тепловое действие вызывает ожоги тела; световое - заболевание глаз; механическое - разрыв тканей, повреждение костей; биологическое - паралич нервной и сердечно - сосудистой системы. При поражении электрическим током различают электрические травмы и электрический удар, который сопровождается потерей сознания, появлением судорог, частичным или полным прекращением дыхания и сердечной деятельности. Выделяют следующие пороговые величины тока: опасным для жизни является ток силой (10-15) мА, ток выше 100 мА является смертельным. Основные защитные мероприятия от электрического тока: недоступность токоведущих частей (изоляция); применение малого напряжения; применение двойной изоляции - рабочей и дополнительной; защитное заземление - преднамеренное соединение с "землёй" или её эквивалентом, металлических не токоведущих частей оборудования; защитное зануление - это преднамеренное соединение металлических не токоведущих частей с нулевым защитным проводником; применение установок защитного отключения; применение средств защиты (инструмент с изолированными ручками, диэлектрические перчатки, ботинки кожаные закрытого типа и т.д.). Для предупреждения поражений электрическим током персонала при случайных прикосновениях к токоведущим частям необходимо выполнять технические и организационные мероприятия, предусмотренные "Правилами техники безопасности при эксплуатации электроустановок потребителей". К числу технических мероприятий относятся: производство необходимых отключений и принятие мер, препятствующих подаче напряжений к месту работы вследствие ошибочного или самопроизвольного включения коммутационной аппаратуры; вывешивание плакатов: "Не включать - работают люди", "Не включать - работа на линии" и при необходимости установка ограждений; присоединение к "земле" переносных заземлений; проверка отсутствия напряжения на токоведущих частях, на которое должно быть наложено заземление; наложение заземлений (непосредственно после проверки отсутствия напряжения); ограждение рабочего места и вывешивание плаката "Стой - высокое напряжение", "Не влезай - убьет", "Работать здесь".

Искусственное освещение Искусственное освещение - общее равномерное, характеризуется равномерным распределением светового потока без учета особенностей потребляемой освещенности и расположения оборудования. Освещенность нормативная равна 200 лк. Для искусственного освещения применяют светильники ДРЛ-125. Светильники располагают в три ряда на высоте 7 метров от пола, расстояние между рядами светильников 2 метра. Кроме искусственного освещения, обеспечивающего нормальные условия труда, предусмотрено аварийное освещение. Аварийное устраивается в тех случаях, когда оно необходимо для продолжения работы или для эвакуации людей при выключении основного рабочего освещения.

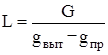

Расчет воздухообмена Задачей промышленной вентиляции является создание на производстве нормальных метеорологических и гигиенических условий за счёт качественного и своевременного удаления вредных газов, пыли, паров, влаги и тепловыделений. По способу перемещения воздуха вентиляция бывает естественной и искусственной. Для организации естественной вентиляции в цехе предусмотрен аэрационный фонарь. Рассчитаем общий воздухообмен. Расчёт ведем по вредным выделениям, исходя из того, что количество вредного вещества, выделившегося в воздух работающими установками цеха равно G = 2400 мг/час (заводские данные). Необходимое количество воздуха рассчитаем по формуле

где G - количество вредного вещества, мг/ч;выт - концентрация вредного вещества в удаленном воздухе;пр - концентрация вредного вещества в поступающем воздухе. По заводским данным выт = 0,8 мг/м3,gпр = 0,3 мг/м3.

Подставив значения получаем

Рассчитываем кратность воздухообмена К по формуле

где Vц - объем цеха, ц = 12,5×12×7 = 1050 м3.

Кратность воздухообмена равна

К = 4800/1050 = 4,57 1/ч. Охрана окружающей среды

Германиевое производство наряду со многими другими отраслями является одним из возможных источников серьёзного загрязнения окружающей среды. Вероятность его вредного воздействия на окружающую среду наиболее резко может проявиться в отсутствии на предприятии технологических систем, обеспечивающих обезвреживание всех вредных отходов и выбросов. В процессе эксплуатации установки дистилляции возможны выделения паров тетрахлорида германия и хлора через абгазную линию. Абгазная линия направлена на скруббера газоочистки для полного улавливания хлора, тетрахлорида германия перед выбросом в атмосферу в протоке 5% -ного раствора каустической соды (NaOH). Количество вредных газов, выбрасываемых в атмосферу, планируется предприятию на основании разрешения Енисейского межрегионального управления по технологическому и экологическому надзору. Периодически, не менее двух раз в месяц, на ЛКП ФГУП "Германий" производятся замеры количества выбрасываемых в атмосферу газов через местную вентиляцию ВС-9. В таблице 5.3 представлены технологические выбросы в атмосферу через местную вентиляционную систему ВС-9.

Таблица 5.3 - Выбросы в атмосферу

Образующаяся отработанная серная кислота передается для повторного использования на передел разложения. Сбросовые растворы и твердые отходы не образуются [2].

Экономическая часть

Заключение

В дипломном проекте рассмотрена автоматизация процесса дистилляции тетрахлорида германия. В разделе "Технология" рассмотрена технология производства полупроводникового германия, основное технологическое оборудование для процесса дистилляции. В разделе "Автоматизация" процесс дистилляции тетрахлорида германия был рассмотрен как объект управления. Была выбрана структура АСУ ТП дистилляции, выбраны контролируемые и регулируемые параметры, приборы и средства автоматизации. Были выбраны микропроцессорный контроллер Simatic S7-300 и ЭВМ. Разработана мнемосхема процесса дистилляции тетрахлорида германия в SCADA-системе GENESIS-32. Были разработаны следующие схемы: схема функциональная автоматизации, схема электрическая принципиальная АСР температуры в кубе-испарителе, общий вид щита контроллера, монтажно-коммутационная схема щита контроллера, схема внешних электрических и трубных проводок. В специальной части проекта разработана АСР температуры в кубе-испарителе. Найдены параметры объекта. В результате расчетов выбран ПИД-регулятор непрерывного действия. Выполнена оптимизация ПИД-регулятора и найдены оптимальные параметры ПИД-регулятора. Также система исследована на робастность и устойчивость по критерию Найквиста. Анализ полученных результатов показал, что АСР температуры в кубе-испарителе устойчива и обладает запасом устойчивости по амплитуде С = 0,42 и по фазе ∆φ ≈ 30є, а также является робастной. В разделе "Электроснабжение" выполнено описание общей системы электроснабжения предприятия в целом и проектируемого участка, выбрана принципиальная однолинейная схема электроснабжения проектируемого участка, произведен расчет электрического освещения участка и общей осветительной нагрузки. А также расчет электрической нагрузки и расчет мощности, расчет сечений и выбор кабелей напряжением 0,4 кВ и 6 кВ, трансформаторов цеховой ТП и устройств компенсации реактивной мощности и расчет годовой стоимости электроэнергии. Рассмотрены основные меры безопасности при эксплуатации электроустановок. В разделе "Безопасность жизнедеятельности" выполнен анализ опасных и вредных производственных факторов проектируемого участка. Рассмотрены технические и организационные мероприятия по охране труда, а также мероприятия по производственной санитарии, по пожарной и взрывной безопасности, организация воздухообмена и устройства вентиляции. Выполнен расчет естественного освещения, рассмотрено искусственное освещение. В "Экономической части" дипломного проекта выполнено технико-экономическое обоснование внедрения АСР температуры в кубе-испарителе. Выполнен расчет капитальных вложений и амортизационных отчислений, численности основных и вспомогательных рабочих, годового фонда заработной платы, себестоимости продукции, основных технико-экономических показателей. Анализируя изменение основных технико-экономических показателей работы цеха после внедрения проекта, можно сделать следующие выводы. Годовой выпуск не изменится. По проекту потребуются дополнительные капитальные вложения в размере 150 000 руб. Численность промышленно-производственного персонала не изменится и составит 25 человек. Производительность труда составит 1 775,35 л/чел. Чистая прибыль по проекту увеличится на 51 343,15 руб. Рентабельность увеличится на 0,66 %. ЧДД за расчетный период положительный и составит 249 589,63 руб. ИДД равен 2,66. Срок окупаемости составляет 1,75 года. Следовательно, можно сделать вывод, что внедрение АСР температуры в кубе-испарителе целесообразно и экономически обосновано.

Содержание Введение 1. Технология процесса получения полупроводникового германия 1.1 Технологическая схема процесса и общий принцип получения полупроводникового германия 1.2 Получение технического тетрахлорида германия из германиевых концентратов 1.3 Очистка технического тетрахлорида германия 1.3.1 Очистка технического тетрахлорида германия дистилляцией 1.3.2 Очистка технического тетрахлорида германия экстракцией 1.3.3 Очистка технического тетрахлорида германия ректификацией 1.4 Гидролиз тетрахлорида германия 1.5 Восстановление диоксида германия 1.6 Зонная очистка 1.7 Выращивание монокристаллов 2. Автоматизация процесса дистилляции тетрахлорида германия 2.1 Описание куба-испарителя как объекта управления 2.2 Выбор и обоснование контролируемых и регулируемых параметров 2.3 Выбор и обоснование приборов и средств автоматизации для АСУ ТП дистилляции тетрахлорида германия 2.4 Выбор микропроцессорного контроллера для АСУ ТП дистилляции тетрахлорида германия 2.5 Выбор ЭВМ для АСУ ТП дистилляции тетрахлорида германия 2.6 Описание функциональной схемы автоматизации процесса дистилляции тетрахлорида германия 2.7 Структура АСУ ТП дистилляции тетрахлорида германия 3. Специальная часть 3.1 Математическое описание объекта управления 3.2 Выбор типа регулятора для АСР температуры в кубе-испарителе 3.4 Исследование устойчивости системы 3.5 Проверка настроек регулятора на оптимальность 3.6 Построение переходного процесса в АСР при возмущении по заданию 3.7 Проверка системы на грубость 4. Электроснабжение 4.1 Описание общей системы электроснабжения предприятия в целом и проектируемого участка 4.2 Схема электроснабжения проектируемого цеха 4.3 Расчет электрического освещения цеха и общей осветительной нагрузки 4.4 Расчет электрических нагрузкок 4.5 Расчет мощности и выбор трансформаторов цеховой подстанции 4.6 Расчет сечений и выбор кабеля напряжением 0,4 кВ и 6 кВ 4.7 Расчет годовой стоимости электроэнергии 4.8 Основные меры безопасности при эксплуатации электроустановок 5. Безопасность жизнедеятельности 5.1 Анализ опасных и вредных производственных факторов 5.2 Технические и организационные мероприятия по охране труда 5.3 Электробезопасность 5.4 Мероприятия по производственной санитарии 5.4.1 Расчет производственного освещения 5.4.2 Искусственное освещение 5.4.3 Расчет воздухообмена 5.5 Мероприятия по пожарной и взрывной безопасности 5.6 Охрана окружающей среды 5.7 Безопасность жизнедеятельности в чрезвычайных ситуациях 6. Экономическая часть 6.1 Краткая характеристика объекта автоматизации 6.2 Технико-экономическое обоснование проекта автоматизации 6.3 Расчет капитальных вложений и амортизационных отчислений 6.4 Организация труда и планирование численности рабочих 6.5 Расчет годового фонда заработной платы 6.6 Расчет себестоимости продукции 6.7 Расчет технико-экономических показателей Заключение Список использованных источников Введение

Научно-техническая революция в современном промышленном производстве в значительной мере связана с автоматизацией. Автоматизация играет решающую роль при организации промышленного производства по принципу: выпуск заданного количества продукции при минимуме материальных затрат и затрат ручного труда. Приоритетным направлением развития автоматизации в Российской Федерации является создание автоматизированных систем управления технологическим процессом (АСУТП), а также массовое внедрение робототехники. Характерные особенности современного этапа автоматизации будут состоять в том, что она должна опираться на революцию в электронно-вычислительной технике, на самое широкое использование мини и микро-ЭВМ, а также на быстрое развитие робототехники и гибких производственных систем. Применение современных средств и систем автоматизации, позволяют решать следующие задачи: управлять процессом, постоянно учитывая динамику производственного плана; автоматически управлять процессами во вредных и опасных условиях для человека. Под автоматизацией понимают применение методов и средств автоматики, для превращения неавтоматических линий в автоматические. Это замена труда человека работой автоматов, оснащение технологических установок самодействующими аппаратами. Внедрение специальных автоматических устройств в промышленности способствует безаварийной работе оборудования, исключает случаи травматизма, предупреждает загрязнение окружающей среды промышленными отходами. Автоматизация решает задачи механизации управления производственными процессами и таким образом является высшей степенью механизации. Её средствами заменяется не только физический, но и умственный труд человека. Оснащение современного производства с его быстро протекающими непрерывными процессами, автоматическими устройствами позволяют обеспечить высокую производительность труда. Поэтому в настоящее время вопросам автоматизации уделяется большое внимание. Конечной целью автоматизации является создание полностью автоматизированных производств, где роль человека сводится к составлению режимов и программ протекания технологических процессов, контролю за работой приборов и их наладке. Основные преимущества автоматизированного производства: облегчение труда; улучшение санитарно-гигиенических условий труда; повышение общего культурного уровня жизни человека; улучшение технико-экономических показателей; повышение качества продукции; повышение производительности труда; снижение себестоимости продукции. Российское государственное предприятие "Германий" образовалось на базе цеха по производству германия Красноярского завода цветных металлов (цех введен в строй в 1961 года). За этот срок предприятие прошло путь от поставщика продукции на внутренний рынок России до экспортера своей продукции на внешний рынок Европы, США, Японии. Предприятие признано зарубежными производителями германия как полноправный партнер и занимает свою нишу в пятерке мировых производителей германия. В настоящее время ГП "Германий" - единственное предприятие в России, имеющее полный цикл переработки, широкую номенклатуру продукции и большие производственные мощности. Сложившийся на производстве стиль работы - неустанный творческий поиск, постоянное совершенствование технологии, позволил обеспечить выпуск продукции, отвечающую требованиям сегодняшних применений. дистилляция тетрахлорид германий контроллер Качество есть и будет стратегическим направлением, лежащим в основе всей деятельности. Гарантия качества - аналитическая лаборатория ГП "Германий". Она включает два отделения: химико-спектральное и отделение замеров электрофизических параметров германия. В химико-спектральном отделении производится анализ первичного и вторичного германиевого сырья и готовой продукции - диоксида германия и тетрахлорида германия. Применяемые методики и современное лабораторное оборудование позволяют с высокой точностью определять содержание германия в сырье от 5·10-4 % до 100 %, а содержание примесей в продукции на уровне 10-9-10-4%. Предприятие применяет высокоэффективное гидрометаллургическое обогащение сырья, переведение ценного компонента в раствор, методы селективного разделения ценного компонента от примесных элементов с получением одного из видов продукции и очисткой промвыбросов. Применяемая технология позволяет перерабатывать разнообразные материалы: отходы производств; золу от сжигания углей; германиевые концентраты, содержащие германия от 2 % и выше; вторичное сырье различного происхождения. Продукты производства: германия тетрахлорид GeCl4; германия диоксид GeO2; германий поликристаллический незонноочищенный и зонноочищенный; германий монокристаллический; обработанные заготовки для приборов. Продукция находит применение в радиоэлектронике, инфракрасной оптике, волоконно-оптических линиях связи, используется при производстве катализаторов, препаратов для медицинских целей, сплавов, элементов для солнечных батарей в космосе. Технология процесса получения полупроводникового германия

|

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 130; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.173.32 (0.144 с.) |

, (5.4)

, (5.4) м3/ч.

м3/ч. , (5.5)

, (5.5)