Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Принципиальная схема работы инверторного источника питанияСтр 1 из 8Следующая ⇒

Источники питания для ручной дуговой сварки покрытыми электродами

Ручная дуговая сварка покрытыми электродами до сих пор остаётся наиболее распространённым и универсальным методом электрической сварки плавлением, а зачастую единственно возможным. Для питания дуги электрическим током при этом способе сварки применяются следующие (наиболее распространённые) типы сварочных машин: 1. Сварочные трансформаторы громоздкие и тяжёлые машины, понижающие напряжение сетевого питания до сварочного и обеспечивающие заданное значение сварочного тока и тока короткого замыкания. Дуга при использовании трансформаторов горит крайне неустойчиво, возбуждение дуги затруднёно, а уровень разбрызгивания чрезвычайно высок. Получение сварного шва достойного качества с хорошим внешним видом достаточно сложная задача, которая под силу только высококвалифицированным сварщикам. Электроды, используемые при работе с трансформаторами только переменного тока. 2. Сварочные выпрямители (традиционные). В их состав входят сварочный трансформатор и выпрямительный блок. За счёт постоянного тока, преобразуемого из переменного выпрямительным блоком, дуга горит значительно устойчивее, разбрызгивание существенно меньше, чем при сварке на постоянном токе, а задача получения шва с высокими технологическими свойствами значительно упрощается. Выпрямители позволяют использовать все типы и марки электродов. Общими недостатками трансформаторов и выпрямителей являются: · высокое энергопотребление, в том числе и в режиме холостого хода, значительные габариты им масса; · низкое значение кпд и cos φ, что в значительной мере обусловлено высоким индуктивным сопротивлением; · форма внешней характеристики и соответственно значение тока короткого замыкания практически не регулируются. 3. Инверторные сварочные аппараты. Сварка на постоянном токе, полученном выпрямлением с последующей фильтрацией переменного тока высокой частоты, обеспечивает легкий поджиг и стабильное управляемое горение дуги. IGBT модули последнего поколения с микропроцессорным управлением обеспечили источникам серии «МС» возможность получения практически любой необходимой формы Внешней Характеристики Источника и возможность регулировки значений тока на различных стадиях процесса. Это гарантирует получение идеальных сварных швов по своим свойствам, размерам и внешнему виду при минимальных энергозатратах. Микропроцессорная защита от различного рода перегрузок не оставляет сомнений в надежности установок при столь незначительных габаритах и массе.

MOSFET легко управляется, что свойственно транзисторам с изолированным затвором и имеет встроенный диод для ограничения случайных бросков тока. Типичные применения MOSFET – импульсные источники питания с рабочими частотами выше 200кГц. Применение MOSFET или IGBT определяется необходимыми мощностями. На 5 кВт MOSFET предпочтительнее, т.к. имеет более высокие допустимые рабочие частоты, что соответственно влечет за собой уменьшение массогабаритных показателей мощных изделий. На больших мощностях потери MOSFET увеличиваются. К недостаткам IGBT можно отнести более низкие допустимые частоты (редко выше 50 кГц для мощных устройств). ММА функции

Для достижения максимального качества при сварке покрытыми электродами, в установках серии «МС» предусмотрены следующие функции:

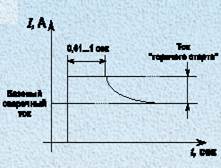

Эта функция предназначена для облегчения возбуждения дуги за счёт кратковременного (0,01..1 сек) увеличения тока по отношению к базовому на регулируемую оператором величину. По истечении установленного времени горение дуги стабилизируется и ток «горячего старта» плавно опустится до базового сварочного тока.

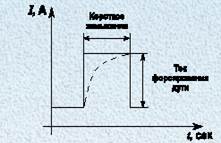

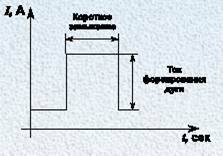

Принцип действия функции основан на дополнительном, кратковременном повышении тока в момент перемыкания каплей расплавленного металла дугового промежутка (короткого замыкания). В отличие от традиционных выпрямителей, где ток короткого замыкания определяется неуправляемой формой внешней характеристики в инверторных источниках, значение указанного тока может быть задано оператором. Импульс тока помогает капле оторваться от стержня электрода, делая тем самым процесс переноса капель через дуговой промежуток управляемым и равномерным. При оптимальном значении форсирования, шов получается плотным, с ровными чешуйками, а разбрызгивание практически отсутствует. Параметр функции, регулируемый оператором, количество ампер, нарастающих в миллисекунду (1…100 А/ms) и (или) значение тока форсирования дуги.

Уменьшение форсирования снижает разбрызгивание, дуга становится более мягкой (SOFT), увеличение форсирования (дуга становится более жесткой HARD) уменьшает вероятность залипания электрода, увеличивает проплавление и давление дуги.

Эта функция реализует отключение питания сварочной дуги если электрод приварился к свариваемому изделию.

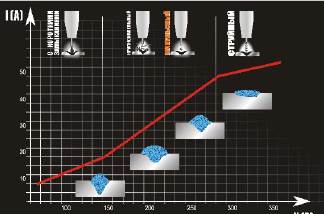

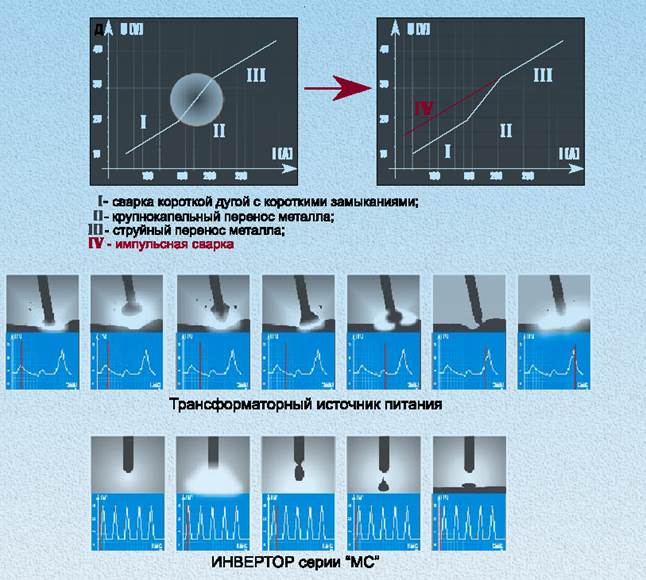

Полуавтоматы для сварки в среде защитных газов Инверторные сварочные полуавтоматы предназначены для: · механизированной сварки в среде углекислого газа СО2 (MAG – Metal Active Gas welding); · механизированной сварки в среде инертных газов: аргона-Ar или гелия-Не (MIG – Metal Inert Gas welding); · механизированной сварки в смеси газов; · ручной дуговой сварки покрытыми электродами. Сущность процесса Механизированная сварка самый перспективный способ соединения металлов и сплавов в силу своей универсальности по отношению к свариваемым толщинам (от десятых долей до десятков миллиметров), минимального теплового воздействия на металл и отсутствию значительных деформаций, независимости качества от условий сварки и положения шва в пространстве. Но самое главное, этот способ обеспечивает высочайший уровень производительности при минимальных затратах, уступая только автоматическим и узкоспециализированным способам сварки. Вместе с тем, механизированная сварка - максимально удобный и привлекательный процесс для сварщиков, диктует особые, очень высокие требования к оборудованию и заставляет его разработчиков находиться в постоянном поиске оптимальных решений. Это связано с тем, что все процессы, происходящие в дуге, с момента её поджига и до момента заварки кратера, протекают при высочайших плотностях токов и скоростях сварки. Основной проблемой при механизированной сварке является разбрызгивание, которое связано с особенностями движения капель расплавленного металла от электродной проволоки в сварочную ванну. Образование капель, их отрыв от проволоки и перенос в дуге вызван рядом факторов: - электромагнитные силы которые возникают вследствие появления электромагнитного поля вокруг проводника, по которому течёт ток (вокруг электродной проволоки). Они оказывают сжимающее действие на начавший плавится металл на торце проволоки, за счёт чего сначала образуется «шейка», а затем капля отрывается и переходит в сварочную ванну. Магнитное действие на каплю принято называть «пинч-эффектом» (англ. «pinch» - сжимать). - сила тяжести капли способствует переносу капли в сварочную ванну при сварке в нижнем положении; препятствует этому при потолочном и, частично, при вертикальном и горизонтальном положении. - сила поверхностного натяжения стремится придать капле форму шара, причём, чем эта сила больше, тем больше размер капель. Способствует слиянию капли с расплавленным металлом и удерживает сварочную ванну от вытекания при сварке в потолочном и вертикальном положениях. - сила внутреннего давления газов

возникает в «шейке» и капле вследствие протекания металлургических реакций 2СО2 = 2СО+О2. Реакция протекает с высокой скоростью, объём образовавшегося газа многократно превышает объём расплавленного металла, что вызывает дробление капли и разбрызгивание металла. При сварке в среде инертных газов, не взаимодействующих с металлом, этого не происходит, дуга горит значительно спокойнее, а разбрызгивание практически не наблюдается. - реактивное давление паров возникающее при испарении металла из сварочной ванны, направлено на встречу капле и препятствует её попаданию в шов. Эта сила аналогична силе, поднимающей ракету при старте и прямопропорциональна квадрату плотности тока, которая в свою очередь, значительно выше в случае, когда деталь является анодом. Сварку в среде защитных газов ведут на постоянном токе обратной полярности, т.е. (+) источника питания подключают к электродной проволоке. В этом случае реактивное давление паров способствует отрыву капли от проволоки, а действие этих сил со стороны сварочной ванны - минимально. Установлено, что чем меньше размер капель, тем меньше время их нахождения на торце электродной проволоки, благодаря чему металл капли меньше нагревается, а скорость плавления проволоки увеличивается. Мелкокапельный перенос улучшает стабильность горения дуги. Различают несколько видов переноса металла через дугу, соответствующие разным диапазонам сварочных токов.

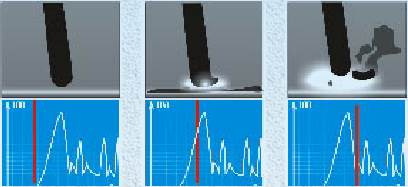

1. Сварка «короткой дугой» с периодическими короткими замыканиями дугового промежутка. Применяется при сварке малых толщин на низких токах. Перенос металла происходит следующим образом. На конце электродной проволоки под действием тепла развивается капля. При небольшом токе и малом зазоре между проволокой и изделием капля не успевает развиться до полного размера, происходит замыкание её на сварочную ванну. Под действием «пинч-эффекта» образуется «шейка» (В), которая затем разрывается со взрывом (С). Этот момент и является основной причиной разбрызгивания при сварке короткой дугой. Решающую роль в стабилизации процесса разрыва «шейки» и формирования шва играют статические и динамические свойства источника питания. Основные функции Проблемы механизированной сварки в среде защитных газов диктуют очень жёсткие требования к источникам питания дуги, к их статическим и динамическим свойствам. Традиционные трансформаторные выпрямители, обладая очень высокой степенью инертности, слишком ограничены в своих возможностях при достижении приемлемого качества сварных швов. Слишком сложные и громоздкие платы управления необходимы для того, что бы реагировать на процессы, происходящие в дуге при сварке. Слишком велико время реакции на возмущения в дуге.

Последние достижения микроэлектроники дали мощный толчок в развитии сварочных аппаратов, в том числе и для механизированной сварки. IGBT модули, высокоскоростные процессоры DSP позволили безгранично расширить возможности сварочной техники. Теперь процесс рождения, формирования каждой капли их размер, и переход в сварочную ванну находится под строгим контролем мощных, высокоскоростных процессоров. «Мягкий старт» (Slow start ignition)

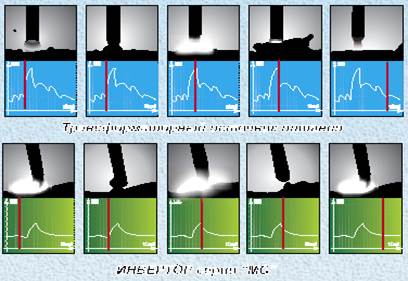

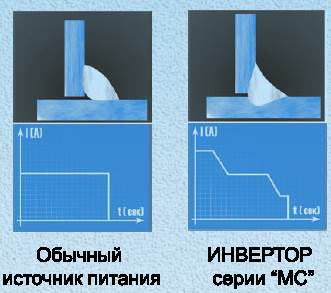

Высокий ток короткого замыкания, приходящийся на слишком маленькую площадь поперечного сечения холодной сварочной проволоки, приводит при сварке на трансформаторных источниках питания к хаотичному, бесконтрольному возбуждению дуги, что является основной причиной дефектов в начале шва и в местах их перекрытия. В инверторных аппаратах DSP процессор задерживает время нахождения источника питания в режиме короткого замыкания, давая тем самым проволоке нагреться, а затем плавно снижает ток до сварочного, обеспечивая «мягкий старт» и отсутствие дефектов в начале шва. 2. Компенсация разбрызгивания при сварке «короткой дугой». При сварке на низких токах, с периодическими короткими замыканиями дугового промежутка основной причиной разбрызгивания является разрыв шейки образующейся капли. Причём, процесс отрыва капли напрямую зависит от динамики нарастания, максимальной величины, а так же характера нарастания тока короткого замыкания.

При сварке на традиционных источниках питания этот процесс происходит с периодическими взрывами шейки, выплеском металла из сварочной ванны и, в конечном итоге, с большой долей разбрызгивания (см. рис.). Это объясняется резким и хаотичным нарастанием тока короткого замыкания. Несмотря на введённые большие компенсационные дроссели, добиться достойного качества сварки во всех диапазонах режимов на таких источниках практически невозможно. Это объясняется слишком высокой реактивностью и инертностью трансформаторных источников питания. Совершенно иная картина наблюдается при сварке на инверторных источниках питания серии «МС», в которых присутствует функция Форсирование дуги (Arc Forse). Принцип действия функции основан на дополнительном, кратковременном повышении или понижении тока короткого замыкания в момент перемыкания каплей расплавленного металла дугового промежутка. Импульс тока помогает капле оторваться от проволоки, делая тем самым процесс переноса капель через дуговой промежуток чётким и равномерным. Шов получается плотным, с ровными чешуйками, а разбрызгивание практически отсутствует. Параметр функции, регулируемый оператором количество ампер, нарастающих в миллисекунду и (или) значение тока форсирования дуги.

DSP контроллер ограничивает ток короткого замыкания, делая его минимально необходимым для плавного разрыва шейки и затем капля спокойно и без брызг отправляется в сварочную ванну. Сущность процесса

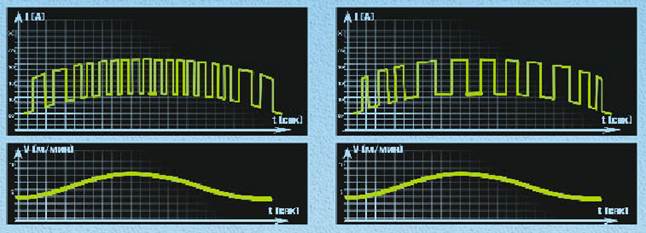

При работе на полуавтоматах в районе токов, превышающих 150А, наблюдается режим крупнокапельного переноса металла через дуговой промежуток. Этот процесс крайне сложен для управления сварщиком и характеризуется очень высоким уровнем разбрызгивания. Поэтому, задача DSP процессора аппарата серии «МС» – организовать импульсный режим переноса капли через дугу. Основная проблема, связанная с этим процессом инициировать одинимпульс тока для расплавления однойкапли и ее переноса в сварочную ванну. При разных материалах и их толщинах, разных диаметрах проволоки величина импульса должна быть различной. Поэтому, для облегчения работы оператора, все режимы тщательно просчитаны по уравнениям ввода тепла при сварке, а затем записаны в память машины. Сварщику остаётся только ввести параметры режима, а процессор определит необходимую частоту и величину импульса. В том случае, когда параметры сварки, выдаваемые аппаратом, не будут соответствовать условиям сварки, оператор имеет возможность подстройки режима. Но вместе с подстраиваемым параметром, а в большинстве случаев - это напряжение на дуге, будет изменяться и скорость сварки, сохраняя принцип - «один импульс одна капля».

Возможности аппаратов

2. «Откат проволоки (Born Back)» Эта функция предназначена для еще более плавного старта и, в основном, для значительного снижения разбрызгивания. Поджиг дуги при работе на традиционных источниках питания за счёт хаотичного повышения тока короткого замыкания происходит с крайне высоким уровнем разбрызгивания. Функция Born Back действует следующим образом: в момент, когда сварочная поволока касается изделия, DCP процессор определяет режим короткого замыкания и даёт команду на вращение двигателя в обратную сторону и проволока начинает подниматься. Одновременно, очень медленно начинает нарастать ток (для инициализации дугового промежутка). В определённый момент DCP процессор повышает ток и плавно возбуждается сварочная дуга. Затем процессор инициирует импульс сварочного тока, возникает основная дуга, образующая каплю, переходящую в сварочную ванну.

Трансформаторный источник питания

ИНВЕРТОР серии «МС»

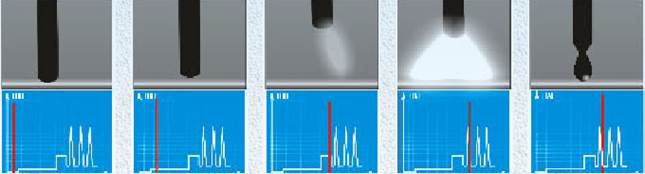

Для удобства управления различными функциями в процессе сварки (не прерывая дуги) в аппарате МС-500МР предусмотрен 2-тактный и 4-хтактный режимы рабы.

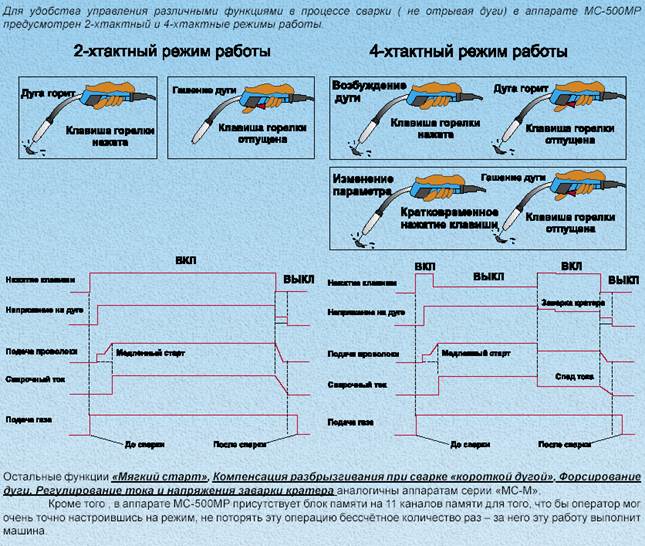

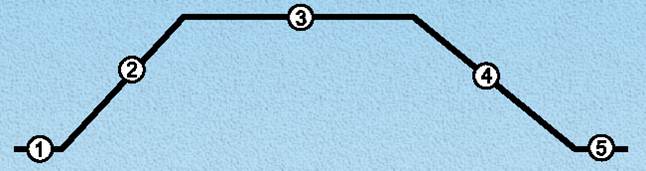

Основные функции Инверторные и микропроцессорные технологии, положенные в основу установок, позволила значительно облегчить труд сварщика, обеспечив возможность реализации оптимального для каждого конкретного случая цикла сварки. Источники серии МС позволяют реализовать следующие функции «Lift TIG». Это способ возбуждения дуги, основанный на плавном нарастании сварочного тока в момент зажигания дуги. Возбуждение дуги производится без применения осциллятора и реализуется следующим образом: электрод приводится в соприкосновение с деталью в точке, с которой необходимо начать сварку, затем нажимается кнопка Пуск, и сварщик плавно поднимает горелку. Ток в это время плавно нарастает до базового значения и начинается процесс сварки. «2Х - тактный, 4Х – тактный режим работы сварочной горелки». 2 ТАКТА. Возбуждение дуги происходит при нажатии на кнопку Пуск горелки, гашение при отпускании. Циклограмма процесса сварки выглядит следующим образом:

При нажатии на кнопку горелки сначала происходит предварительная продувка защитного газа (создание защитной среды во избежание окисления основного металла и вольфрамового электрода при возбуждения дуги) в течение предварительно установленного оператором времени. Затем включается осциллятор установки, возбуждается дуга, и сварочный ток плавно нарастает до базовой величины. При отпускании кнопки сварочный ток плавно спадает до конечного значения (что обеспечит заварку кратера), дуга гаснет, а защитный газ продолжает подаваться в течение времени, предварительно установленного оператором. 4 ТАКТА. Возбуждение, и гашение дуги происходит при коротком (до 1 сек) нажатии на кнопку горелки. В процессе сварки палец оператора свободен. Циклограмма процесса сварки выглядит следующим образом:

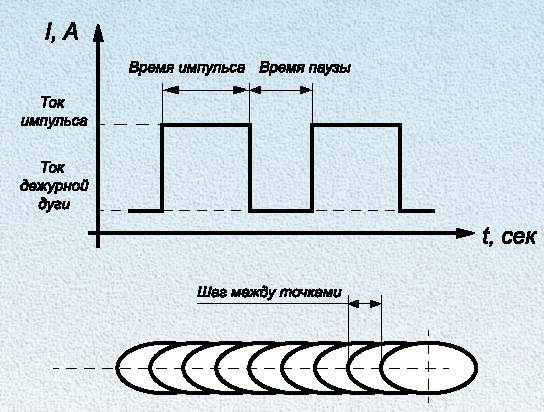

1. Предварительная продувка защитного газа. Регулируется в пределах 0,1…13 сек 2. Плавное нарастание сварочного тока. После возбуждения дуги процесс переходит в стадию нарастания тока от нулевого значения до базового тока сварки. Увеличение тока происходит по линейному закону. Время нарастания регулируется в пределах 0,1 …99 сек. 3. Базовый сварочный ток. Плавно регулируется и отображается на цифровом амперметре. 4. Спад тока. При отпускании кнопки (в случае 2Х–тактного режима) или кратковременном нажатии (4Х – тактный режим), начинается процесс спада тока. Ток падает с базового величины до значения конечной силы тока, обеспечивая заварку кратера. Время спада варьируется от 0,1 до 99 сек. 5. Продувка газа после сварки. Время продувки газа после гашения дуги для предотвращения окисления сварочной ванны на стадии её кристаллизации. Регулируется от 0,1 до 13 сек. Для записи значений параметров режима сварки в установке «МС-400» предусмотрено 11 блоков памяти, в которые оператор может внести значения наиболее часто используемых режимов сварки, а затем вызывать их набором номера режима любое число раз. Сущность процесса При импульсной аргонодуговой сварке дуга пульсирует с постоянным, заданным оператором соотношением импульса и паузы. Сплошной шов получается за счет расплавления и кристаллизации отдельных точек с определенным перекрытием. Регулярность повторных возбуждений в начале каждого импульса, а так же устойчивость дуги обеспечиваются благодаря горению в промежутках между импульсами и паузами маломощной дежурной дуги. Основное отличие импульсной сварки от способов сварки с постоянным горением дуги заключается в следующем. При сварке постоянной дугой сварочная ванна, находящаяся в расплавленном состоянии имеет достаточно большую протяженность, а при сварке импульсной дугой размер ванны определяется размером одной точки, которая во время паузы полностью или частично застывает. Форма ванны приближается к окружности. Следующая точка при застывании имеет надежную опору в виде предыдущей точки, а поскольку форма ванны близка к окружности, то силы поверхностного натяжения достигают максимальной величины. Этим объясняется меньшая склонность при импульсной сварке к образованию таких дефектов, как прожог изделий, и подрезы. По этой же причине при импульсно-дуговой сварке улучшаются условия формирования шва в различных пространственных положениях (вертикальном, горизонтальном, потолочном, а так же при сварке неповоротных стыков труб). Повторно-кратковременным тепловым режимом расплавления и остывания металла при импульсно-дуговой сварке объясняется снижение склонности к образованию горячих трещин.

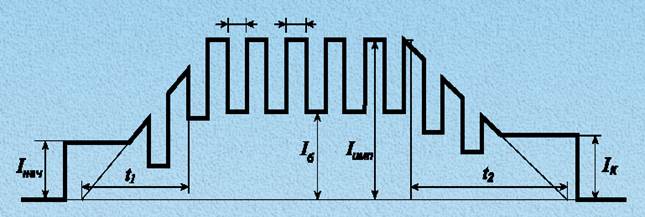

Параметры процесса Цифровые процессоры DSP, используемые в установках «МС-ТР», позволяют регулировать большое количество параметров – 9 и более, обеспечивая высочайшую точность их воспроизведения во время сварки.

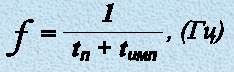

1. Предварительная продувка защитного газа. Необходима для исключения возможности окисления свариваемых кромок и вольфрамового электрода. Регулируется в пределах 0,1…13 сек. 2. Стартовая величина сварочного тока (Інач.). Это сила тока, появляющаяся между электродом и изделием немедленно после возбуждения дуги, или иными словами – та величина, от которой сварочный ток начнет нарастать до величины тока импульса (Іимп.). Устанавливается в диапазоне 0…100% по отношению к току импульса (Іимп.). 3. Плавное нарастание сварочного тока (t1). После поджига дуги процесс переходит в стадию нарастания тока от нулевого значения до тока импульса. Увеличение тока происходит по линейному закону. Время нарастания регулируется в пределах 0,1…99 сек. 4. Величина тока в импульсе (Іимп.). Плавно регулируется и отображается на цифровом амперметре. 5. Базовый сварочный ток (Іб.). В случае импульсной сварки означает ток дежурной дуги. Плавно регулируется на цифровом амперметре. 6. Частота импульсов (Гц). Это величина, обратно пропорциональная периоду импульса:

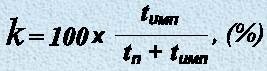

Период импульса – это сумма времени импульса (tимп) и времени паузы (tп). Частота импульсов в установках серии «МС-ТР» регулируется в диапазоне 0,1…500Гц. 7. Коэффициент заполнения. Эта величина представляет собой отношение времени импульса (tимп) к периоду импульса (tп+tимп)

Величина коэффициента заполнения в машинах серии «МС-ТР» плавно изменяется в пределах 10-99%. Таким образом, время импульса (tимп) и время паузы (tп) изменяются путем регулировки частоты импульсов и коэффициента заполнения. 8. Спад тока (t2). При отпускании кнопки (в случае 2Х-тактного режима) или кратковременном нажатии (4Х-тактный режим), для плавной заварки кратера, начинается процесс спада тока. Ток падает с базовой величины до значения конечной силы тока. Время спада варьируется от 0,1 до 99 сек. 9. Продувка газа после сварки. Время продувки газа после гашения дуги для предотвращения окисления сварочной ванны на стадии ее кристаллизации. Регулируется от 0,1 до 13 сек. 10. Блок памяти. Для записи параметров режима сварки в установке «МС-400ТР» предусмотрено 11 блоков памяти, в которые оператор может внести наиболее часто используемые режимы, а затем вызывать их набором номера любое число раз.

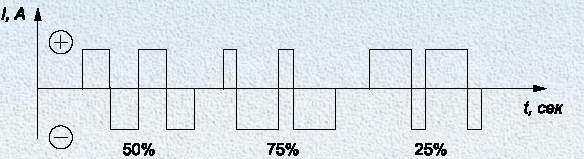

Сущность процесса Алюминий и его сплавы сваривают на переменном токе. Это обусловленно трудностями, вызванными наличием на поверхности алюминия тугоплавкой (Тпл=2050ºС) и трудноудаляемой оксидной плёнки Al2О3, (Тпл чистого Al - 660ºС). Аргонная сварка аллюминия, магния и бериллия ведутся на переменном токе. При прямой полярности (плюс на изделия, минус на электроде), выше стойкость вольфрамового электрода и допускаемый ток. Допускаемый ток, при использование вольфрамового электрода диаметром 3 мм, составляет ориентировочно при прямой полярности 140-280 А, обратной полярности только 20-40 А. Дуга при прямой полярности легко зажигается и горит устойчиво при напряжении 10-15 В. в широком диапазоне плотностей тока. При обратной полярности возрастает напряжения дуги, уменьшается устойчивость её горения, резко уменьшается стойкость электрода, повышается его нагрев и расход. Эти особенности и дуги обратной полярности делают её непригодной для непосредственного применения в сварочных процессах. Однако дуга обратной полярности обладает важным технологическим свойством: при её действии с поверхности свариваемого металла удаляются окислы и загрязнения. Это явление объясняется тем, что при обратной полярности и поверхности металла бомбардируется тяжелыми положительными ионами аргона, которые, перемещаясь под действием электрического поля от плюса /электрод/, к минусу /изделия/, разрушают окисные плёнки на свариваемом металле, а выходящие с катода /с поверхности изделия/ электроны способствуют удалению разрушенных окисных плёнок. Этот процесс удаления называют катодным распылением. Таким образом, при сварке неплавящимся электродом на переменном токе в определенной степени реализуются преимущества дуги прямой и обратной полярности, т.е. при этом обеспечивается стойкость вольфрамового электрода и разрушение окисных пленок. При прямой полярности тока на изделия выделяется около 70% тепла, что обеспечивается более глубокое проплавление основного металла, чем при токе с обратной полярностью, где наблюдается повышенный разогрев электрода, и поэтому допустимая сила тока уменьшена. При использовании переменного тока из-за физических особенностей электропроводимость дуги не одинакова в различные полупериоды полярности переменного тока. Она выше, когда катод на электроде (прямая полярность), и ниже, когда катод на изделии (обратная полярность). В соответствии с этим и сила сварочного тока больше при прямой и меньше при обратной полярности, т.е. проявляется выпрямляющий эффект сварочной дуги, связанный с различными теплофизическими свойствами электрода изделия. Наличие в сварочной цепи, составляющей постоянного тока, отрицательно сказывается на качестве сварного соединения и условиях процесса: уменьшается глубина проплавления, увеличивается напряжение дуги, значительно повышается температура электрода и увеличивается его расход. Поэтому приходится применить специальные меры для подавления действия постоянной составляющей. Листовой металл толщиной до 5 мм свариваются без разделки кромок. Размеры и форма подготовки кромок изделий из алюминия или его сплавов в зависимости от толщины и способа сварки регламентированы ГОСТ14806-80 и ГОСТ23792-79. Детали толщиной до 10-25 мм сваривают без предварительного подогрева, а при большей толщине рекомендуется детали предварительно подогревать до 300-400ºС. Для сварки алюминия и его сплавов рекомендуется применять лантанированный вольфрам ЭВЛоторый уменьшает расход электрода и повышает стабильность горения дуги. При сварке на переменном токе рабочий конец электрода в виде получферы. При сварке на постоянном токе конец электрода затачивают под углом 60º на длине 2-3 диаметров или в виде четырехгранной пирамиды. Предусмотрены следующие регулировки значений параметров режима: 1. Время предварительной продувки защитного газа. 2. Величина стартового тока. Это установившееся значение тока непосредственно после возбуждения дуги, и соответственно значение, от которого ток начнёт нарастать до величины сварочного тока. 3. Время нарастания сварочного тока. После возбуждения дуги процесс переходит в стадию нарастания тока от стартового значения до сварочного тока. Увеличение тока происходит по линейному закону. 4. Величина сварочного тока. Плавно регулируется и отображается на цифровом индикаторе. 5. Частота переменного тока (Гц). 6. Время спада тока. При отпускании кнопки (в случае 2х-тактного режима) или кратковременном нажатии (4х-тактный режим) начинается процесс спада тока, что обеспечивает заварку кратера. Ток падает до значения конечной силы тока. 7. Продувка газа после сварки. Время продувки газа после гашения дуги для предотвращения окисления сварочной ванны на стадии ее кристаллизации. 8. Соотношение полярности в цикле. Эта функция позволяет регулировать время нахождения вольфрамового электрода за период цикла в положительном или отрицательном полупериодах. Увеличивая время, при котором на электроде положительный потенциал, оператор усиливает очищающий от оксидной пленки эффект катодного распыления. Увеличивая время отрицательного потенциала на электроде, опратор уменьшает вероятность попадания вольфрамовых включений в шов и экономит электрод.

9. Баланс переменного тока позволяет перераспределять в пределах цикла значение амплитуды напряжения на детали между положительным и отрицательным значением, как бы смещая ось времени на вышеприведенном графике вверх или вниз, тем самым усиливая очищающий эффект и повышая качество формирования сварного шва (смещение в сторону минуса на детали) или увеличивая глубину проплавления, скорость сварки и повышая стойкость электрода (смещение в сторону плюса детали). Возможен режим импульсной сварки на переменном токе. Осциллограмма тока для данного варианта представлена ниже. Сущность процесса

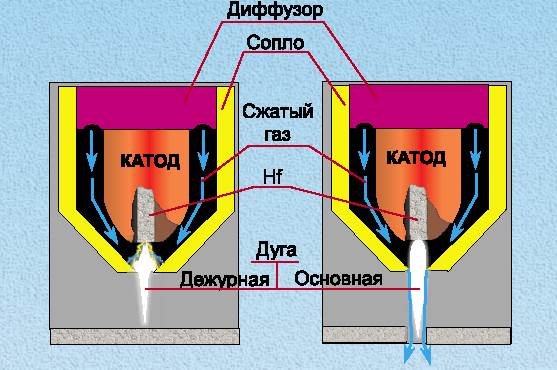

Температура столба электрической дуги зависит от многих факторов, в том числе и от интенсивности соударений частиц в ней. Чем их больше, тем выше температура. При сжатии дуги (а в практике плазменной резки это достигается за счёт конструкции сопла) ток дуги и число электронов, проходящих по сечению столба дуги, не изменятся, но число соударений частиц увеличится, вследствие значительного уменьшения площади поперечного сечения столба дуги. Температура столба дуги и степень ионизации возрастают. Плазма становится более высокотемпературной и в определённых условиях может достигать 20000ºС и выше. Удаление металла из зоны реза происходит за счёт механического и теплового воздействия плазмы, собственной массы расплавленного металла и энергии сжатого воздуха. Сущность процесса получения плазменной резки заключается в следующем. Вначале высоковольтный осциллятор «прошивает» междуговой промежуток между тугоплавкой вставкой-катодом (гафний или цирконий) и соплом. Таким образом, возникает дежурная дуга, которая инициирует образование основной дуги, образующейся между катодом и разрезаемым изделием анодом и сжимаемой особой конструкцией сопла и достигающей основного металла в форме плазменной струи в потоке плазмообразующего газа. При воздушно-плазменной резке сжатие и стабилизация дуги производится потоком воздуха, проходящего совместно со столбом дуги через канал сопла плазмотрона. Осциллятор отключается. Высокотемпературная плазменная струя плавит металл, а сжатый воздух выбрасывает его из зоны реза. Основными критериями процесса плазменной резки, являются: · Толщина разрезаемого металла; · Скорость резки; · Качество реза. В свою очередь, на эти критерии влияет множество факторов, из которых наиболее важными являются: · Качество изготовления и точность геометрии рабочей пары «катод-сопло» · Качество и стабильность заданного давления сжатого воздуха. Наличие фильтра тонкой очистки сжатого воздуха существенно повышают качество реза. Несмотря на обилие представленных на рынке установок, сконструированных на трансформаторной схеме, все они обладают определёнными недостатками: · требуют мощных и небезопасных осцилляторов для надёжного «пробоя» дугового промежутка; · обладают очень высокой степенью инертности при возникающих возмущениях (например, когда дуга обрывается); · большими габаритами и массой. Всех этих недостатков лишены инверторные установки серии «МС-С». Суть заключается в высокой частоте выпрямляемого тока и элементной базе, на которой выполнены эти аппараты. Осциллятор, получающий питание от высокой частоты, не требует дополнительных устройств для его «раскачки», поэтому он мал в габаритах, а самое главное, более надёжен при поджиге дуги, в меньшей мере чувствителен к чистоте воздуха. Кроме того, для традиционных источников, несмотря на сглаживающие фильтры, характерны провалы по току и напряжению, что приводит к потери плазмой своей энергии и снижению стабильности процесса. Этим в значительной мере объясняются шероховатость линии реза на стенках разрезанных деталей. При выпрямлении тока на высокой частоте, таких провалов не наблюдается, поэтому дуга не теряет связь с разрезаемыми кромками, процесс протекает стабильно, и практически вся энергия плазмы тратится на разрезание металла. Поэтому рез получается очень чистым, скорость резки выше, а потери энергии минимальны. Кроме того, нельзя забывать о превосходных массогабаритных показателях, обеспечивающих применение этих аппаратов в самых различных производственных условиях максимально мобильно и удобно. Принципиальная схема работы инверторного источника питания

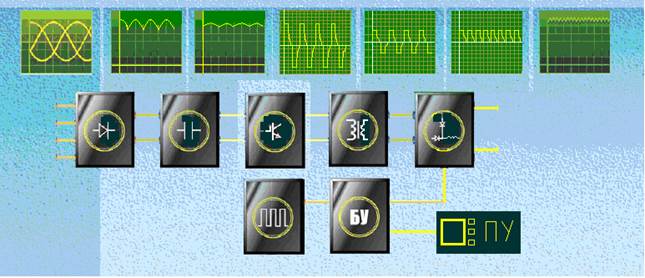

- Предварительный выпрямитель сетевого питающего напряжения

- Генератор высокочастотных импульсов. Инициирует управляющие сигналы высокой частоты (не менее 20 кГц) и подаёт их на IGBT модуль.

- IGBT модуль. Преобразует постоянное напряжение в переменное частотой не менее 20 кГц

- Сварочный трансформатор. Понижает полученное напряжение до нескольких десятков Вольт, необходимых для легкого возбуждения и устойчивого стабильного горения дуги

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-13; просмотров: 91; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.102.90 (0.113 с.) |

Начало процесса характеризуется плавным (регулируемым) нарастанием скорости подачи проволоки (Fdc) до момента касания проволокой сварочного изделия.

Начало процесса характеризуется плавным (регулируемым) нарастанием скорости подачи проволоки (Fdc) до момента касания проволокой сварочного изделия.

1. «Дифференцированного ввода тепла» при сварке алюминия или тонких материалов, т.е. в тех случаях, когда в начале сварки необходимо «пробить» оксидную плёнку или обеспечить полноценный провар, а затем величину тока необходимо снизить, что бы не прожечь основной металл.

1. «Дифференцированного ввода тепла» при сварке алюминия или тонких материалов, т.е. в тех случаях, когда в начале сварки необходимо «пробить» оксидную плёнку или обеспечить полноценный провар, а затем величину тока необходимо снизить, что бы не прожечь основной металл.

- Конденсаторный фильтр. Сглаживает пульсации выпрямленного тока.

- Конденсаторный фильтр. Сглаживает пульсации выпрямленного тока.