Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Эффективность пылеулавливанияСтр 1 из 4Следующая ⇒

Эффективность пылеулавливания

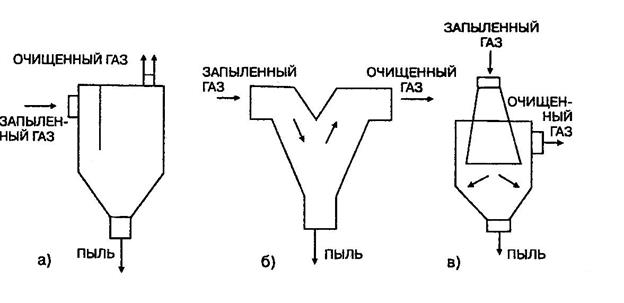

Пылеосадительные камеры (гравитационный механизм осаждения) а) простейшая камера; б) камера с перегородками; в) многополочная камера; 1 – корпус; 2 – бункеры; 3 – перегородка; 4 – полка

Инерционные пылеуловители

Инерционные пылеуловители (изменение направления потока газа или установление препятствий на его пути) а) с перегородкой; б) с плавным поворотом газового потока; в) с расширяющимся конусом;

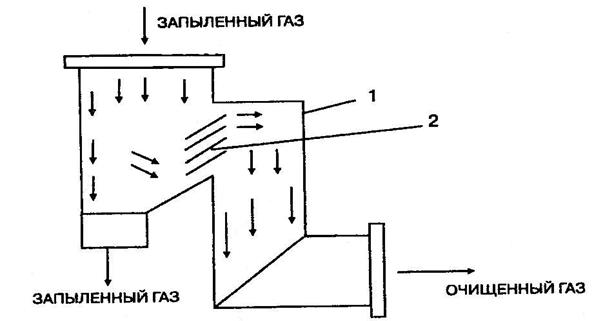

Жалюзийные пылеуловители

1 – корпус; 2 – решетка (жалюзи)

Очищаемый газ, проходя через решетку, делает резкие повороты. Пылевые частицы вследствие инерции стремятся сохранить первоначальное направление, что приводит к отделению крупных частиц из газового потока, тому же способствуют их удары о наклонные плоскости решетки, от которых они отражаются и отскакивают в сторону от щелей между лопастями жалюзи

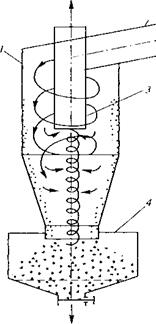

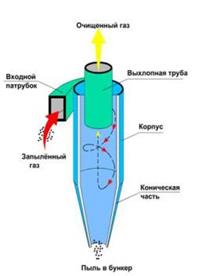

Циклоны (центробежная сила)

1 - корпус; 2 - входной патрубок; 3 - выхлопная труба; 4 - сборник пыли

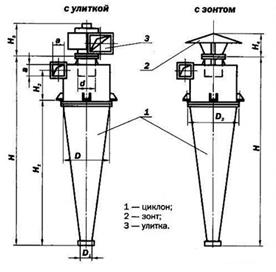

Циклоны с улиткой и без нее

Циклоны с улиткой или зонтом

Циклоны могут комплектоваться улиткой на выхлопной трубе или зонтом, что зависит от расположения вентилятора. При работе аппарата под давлением на нем устанавливается зонт, а если аппарат работает под разряжением (вентилятор расположен после пылеуловителя) - улитка

Основные виды циклонов по подводу газа Основные виды циклонов (по подводу газов):

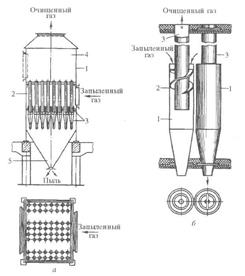

Батарейный циклон и его элемент

Батарейный циклон (а) и его элемент (б): 1 - корпус; 2, 4 - камеры газораспределительные и для обеспыленного газа; 3 - циклонные элементы; 5 - пылесборник Вихревые пылеуловители

Вихревые пылеуловители: 1 – сопла (или лопаточный завихритель); 2 – лопаточный завихритель типа «розетка»; 3 - подпорная шайба; 4 –входной патрубок; 5 - корпус; 6 – выходной патрубок

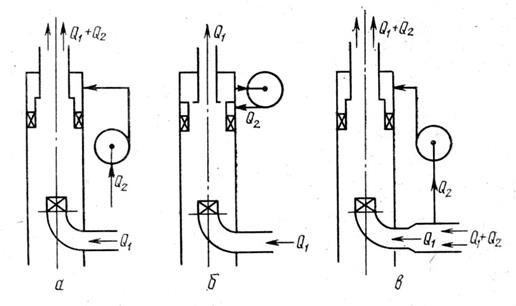

Схемы подвода газа в вихревой пылеуловитель

А - воздух окружающей среды; б - очищенный газ; в - запыленный газ Фильтры Рукавный фильтр

Корпус рукавного фильтра представляет собой металлический шкаф, разделенный вертикальными перегородками на секции, в каждой из которых размещена группа фильтрующих рукавов. Верхние концы рукавов заглушены и подвешены к раме, соединенной с встряхивающим механизмом. Внизу имеется бункер для пыли со шнеком для ее выгрузки. Встряхивание рукавов в каждой из секций производится поочередно. В тканевых фильтрах применяют фильтрующие материалы двух типов: обычные ткани, изготавливаемые на ткацких станках, и войлоки, получаемые путем свойлачивания или механического перепутывания волокон иглопробивным методом. В типичных фильтровальных тканях размер сквозных пор между нитями находится в пределах от 100 до 200 мкм. Ткани, используемые в качестве фильтровальных материалов, должны отличаться высокой пылеемкостью, воздухопроницаемостью, механической прочностью, стойкостью к истиранию при многократных изгибах, стабильностью размеров и свойств при повышенной температуре и агрессивном воздействии химических примесей, а также минимальным влагопоглощением и способностью к легкому удалению накопленной пыли, низкой стоимостью. Не все применяемые в промышленности материалы удовлетворяют перечисленным требованиям, поэтому каждый материал используют в определенных, наиболее благоприятных для него условиях.

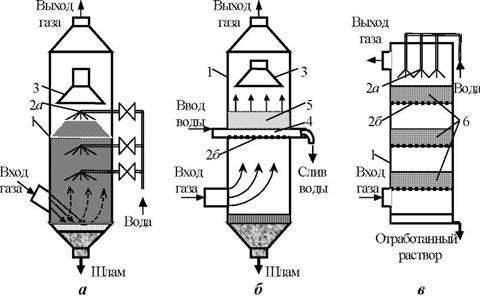

Скрубберы

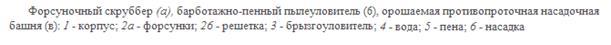

Форсунки

а - центробежная; б - вихревая; в - с вращающимся распылителем; г - струйная; д - штифтовая; е - для газового распыливания

В центробежной форсунке перед выходным отверстием сопла жидкость интенсивно вихрится в камере завихрения 2, куда она попадает через тангенциальные каналы 1, и при выходе образует утончающую плёнку в виде полого конуса, которая теряет устойчивость и распадается

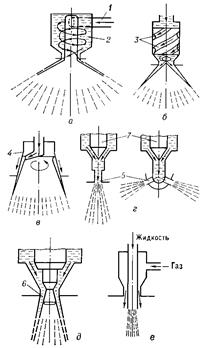

Скруббер Вентури • Скруббер Вентури состоит из трёх секций: сужающейся секции, небольшой горловины, и расширяющейся секции.

• Входящий поток газа поступает в сужающуюся секцию, и по мере того, как площадь поперечного сечения потока уменьшается, скорость газа увеличивается. В то же время, сбоку по патрубкам в сужающуюся секцию (или в горловину) поступает жидкость. • Поскольку газ вынужден двигаться с очень большими скоростями в небольшой горловине, то здесь наблюдается большая турбулентность потока газа. Эта турбулентность разбивает поток жидкости на большое количество мелких капель. Пыль, содержащаяся в газе, оседает на поверхности этих капель. Покидая горловину, газ, перемешанный с облаком мелких капель жидкости, переходит в расширяющуюся секцию, где скорость газа уменьшается, турбулентность снижается и капли собираются в более крупные. • На выходе из скруббера капли жидкости с адсорбированными на них частицами отделяются от потока газа.

1- центробежные форсунки; 2 - сопло; 3 - каплеуловители

Электрофильтры

Трубчатый и пластинчатый электрофильтры. 1 – коронирующие электроды; 2 – осадительные электроды; 3 – рама; 4 – устройства для встряхивания электродов; 5 – изоляторы

Способы газоочистки Факельное сжигание

В состав факельной установки входят следующие компоненты:

1 - оголовок; 2 - уплотнение; 3 - зажигание/панель управления; 4 - вертикальная секция факела; 5 - пилотные трубопроводы: трубы линии зажигания, защита для кабелей; 6 - верхняя платформа; 7 - промежуточные платформы; 8 - вертикальные лестницы; 9 - входное газовое соединение; 10 - сливное соединение; 11 – основание

Бесфакельное сжигание

1 – газовое сопло; 2 – инжектор; 3 – горло; 4 – диффузор; 5 – насадка; 6 – воздушная регулировочная шайба Характеризуется полным предварительным смешением воздуха с горючим газом, и, соответственно, коротким пламенем голубоватого цвета с высокой температурой. Процесс идёт в кинетической области, когда скорость горения определяется скоростью реакции окисления. Образование газовоздушной смеси полностью происходит внутри самой горелки. Поступление воздуха и образование газовоздушной смеси в инжекционных горелках происходит подсасыванием (эжектированием) воздуха за счет струи газа. Инжекционная горелка полного смешения работает с коэффициентом избытка воздуха α = 1,05–1,15. Ориентировочный диапазон тепловой мощности инжекционных горелок полного смешения составляет от 100 до 2500 кВт. Инжекционная горелка состоит из четырех основных частей: газового сопла, смесителя, горелочного насадка и регулятора первичного воздуха

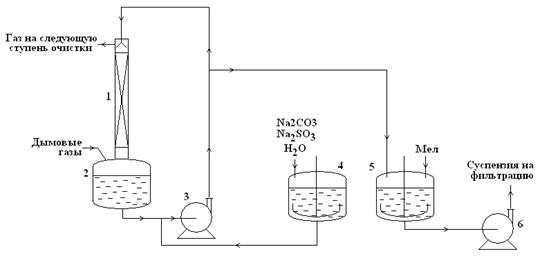

Схема щелочной очистки

1 – скруббер; 2 – сборник; 3 – насос; 4 – ёмкость приготовления нейтрализующего раствора; 5 – реактор минерализации фтор-иона; 6 – насос. Нейтрализующий раствор готовится в ёмкости 4, затем насосом 3 перекачивается через скруббер 1 в сборник 2, откуда снова насосом 3 направляется в скруббер 1. В сборник подаются дымовые газы, проходя по скрубберу, они очищаются от кислых продуктов по реакции с содой и от окислов азота и хлора, который окисляет сульфит натрия, после чего направляется на следующую ступень очистки.

Процесс проводится до рН раствора 10, затем раствор перекачивается в реактор 5, а в сборник закачивается свежий раствор. В реактор 5 загружается меловая паста, мел реагирует с фтор-ионом с образованием малорастворимого фторида кальция. Полученная суспензия перекачивается на фильтрование фильтр-прессом. Вторая ступень щелочной очистки не отличается от первой, ёмкость 4 и реактор 5 могут быть общими для обеих ступеней.

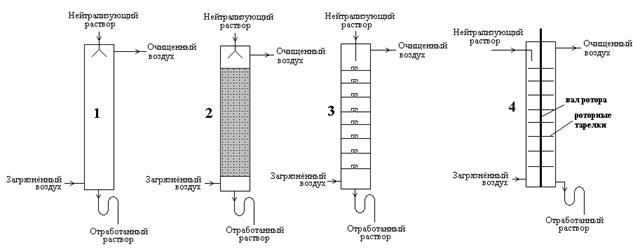

Наиболее часто употребляющиеся типы скрубберов:

1 – полый; 2 – насадочный; 3 – тарельчатый; 4 - роторный

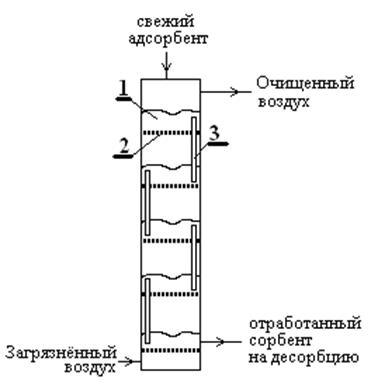

1 – кипящий слой адсорбента 2 – распределительная решётка 3 – переливная трубка.

Свежий адсорбент загружается в верхнюю камеру, ожижающим газом служит очищаемый воздух, поступающий через распределительную решётку. Сорбент по переливной трубке последовательно поступает в нижележащие камеры и в нижней части адсорбера удаляется на десорбцию, которая производится в отдельном аппарате. Загрязнённый воздух подаётся в нижнюю часть адсорбера, проходит ряд камер и удаляется вместе с пылью через верх адсорбера; обязательной является система очистки воздуха от пыли. Кипящий слой характеризуется значительными расходами адсорбента (вследствие истирания) и энергии на преодоление гидравлического сопротивления аппарата и перемещение сорбента Схема напорной флотации

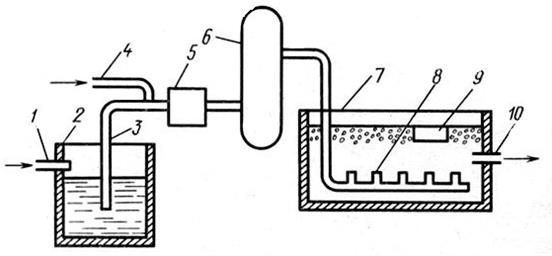

1 – поступления загрязненной воды; 2 – приемный резервуар; 3 – всасывающая труба; 5 – насос; 6 – сатуратор; 4 – труба для поступления сжатого воздуха; 8 – сопла; 7 – флотационная камера; 9 – пеносборник; 10 – труба для отвода очищенной воды.

Напорная флотация – очистка воды, основанная на насыщении воды кислородом с последующим осуществлением вышеописанных этапов. Напорная флотация воды, которая проводится без добавления специальных химических веществ, называется физической. Напорная флотация. Установки напорной флотации просты и надежны в эксплуатации. Этот метод имеет более широкий диапазон применения, поскольку позволяет регулировать степень перенасыщения в соответствии с требуемой эффективностью очистки сточных вод при начальной концентрации загрязнений до 4-5 г/л и более. Процесс осуществляется в две стадии: насыщение сточной воды воздухом под повышенным давлением и выделение растворенного газа под атмосферным давлением. Напорные флотационные установки имеют производительность от 5 до 2000 м3/ч. Пребывание воды в напорной емкости составляет 10-15 мин, а во флотационной камере – 10-20 мин.

При напорной флотации сточные воды по трубопроводу насосом 2 подаются в напорный бак 3 (сатуратор) из приемного резервуара 1. На всасывающем трубопроводе имеется патрубок для подсоса воздуха. Сатуратор или напорная емкость служит для равномерного растворения воздуха в сточной воде. Объем сатуратора рассчитывают на необходимую продолжительность насыщения воздухом (обычно 1-3 мин) при избыточном давлении 0,15-0,4 МПа.

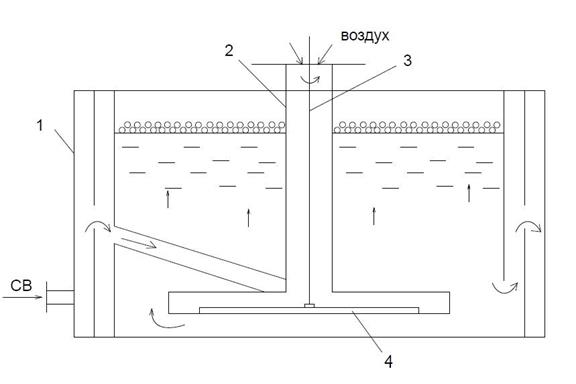

Схема импеллерной лотации

1 – камера; 2 – труба; 3 – вал; 4 – импеллер Электрофлотация

Принципиальная схема электрофлотационного аппарата: 1-3 - секции аппарата; 4 - пенный продукт; 5 - канал для очищенной воды; 6 - корпус; 7-12 - электроды; 13 - канал для исходной сточной воды

Жидкостная экстракция

Пружинно-лопастной экстрактор Состоит из корпуса (1), разделенного на секции. В каждой секции имеется вал (2) с барабаном (3), на котором закреплены два ряда пружинных лопастей (4). Каждый вал приводится в движение. В днище аппарата находится камера подогрева (5). Извлечения собираются в камере (6) и выводятся через штуцер (7). Измельченный, подготовленный материал из бункера (8) с помощью питателя (9) поступает в первую секцию экстрактора, где находится экстрагент. Здесь сырье при помощи пружинных лопастей погружается в экстрагент и передается дальше, прижимаясь к стенке секции, где происходит частичное отделение экстрагента. При выходе лопастей из секции они выпрямляются и перебрасывают влажное сырье в соседнюю секцию. Так сырье переходит во 2-ю, 3-ю и все последующие секции до транспортера (10). Экстрагент из патрубка (11) поступает на истощенный материал, движущийся по транспортеру, после чего поступает в последнюю секцию, движется противотоком сырью и собирается в камере (6). Рисунок 1. Схема механической и биохимической (на биологических фильтрах) очистки сточных вод

Рисунок 2. Схема механической и биохимической (на аэротенках) очистки сточных вод

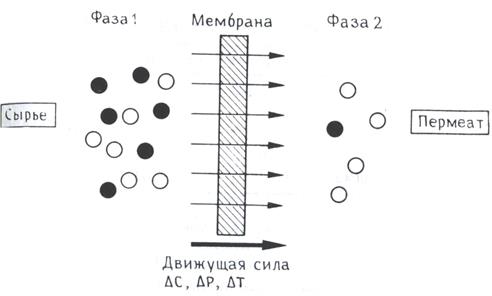

Мембранные методы очистки

.

Обратноосмотические мембранные элементы представляют собой двухслойный композитный полимер неравномерной плотности. Наружный слой имеет толщину около 10-5 см и обладает высокой плотностью. Этот слой является поддерживающим для менее плотного пористого слоя толщиной 5·10-3 см. Величина пор мембраны обратного осмоса немного больше молекулы воды, молекулы воды беспрепятственно продавливаются сквозь осмотическую мембрану (образуя пермеат). Растворённые соли, неорганические молекулы, а также органические молекулы с молекулярной массой более 100 КДа не проходят сквозь мембрану и образуют концентрат Эффективность пылеулавливания

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 113; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.104.173 (0.063 с.) |

Форсунки:

Форсунки: