Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология нарезания крепежных резьб плашками

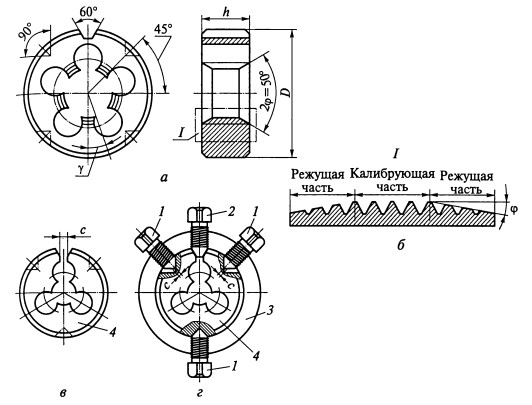

Плашка представляет собой кольцо, изготовленное из инструментальной стали и имеющее такую же резьбу, для нарезания которой она предназначена. В плашке в зависимости от ее размеров просверлено 3 — 8 отверстий, пересекающих резьбу. На пересечении поверхности отверстий с поверхностью резьбы образуются режущие гребенки, причем благодаря фаскам гребенки имеют режущие части, которые выполняют работу резания. На цилиндрическом участке резьбы образуется калибрующая часть плашки (5 — 6 витков), которая калибрует резьбу по размеру и обеспечивает требуемую шероховатость поверхности резьбы (рис. 4.6.1). Нарезание резьбы плашками. Участок детали, на котором необходимо нарезать резьбу предварительно обрабатывают по наружному диаметру. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы, так как в процессе нарезания металл выдавливается. Рекомендуется необходимый размер стержня определять по справочнику, так как при слишком малом диаметре резьба получится неполного профиля, а при сильно увеличенном - резьба может быть сорвана или получится нечистой, так как плашка, Для более легкого врезания плашки в металл на торце изделия снимают фаску, соответствующую высоте профиля резьбы. В плашкодержателе плашку закрепляют винтами, которые входят в углубления на боковой поверхности плашки. Нарезаемую деталь устанавливают в патроне. При нарезании резьбы плашкой, закрепленной в ручном плашкодержателе, ее подводят к заготовке, подпирая плашкодержатель торцом пиноли задней бабки, рукоятка плашкодержателя упирается в суппорт. После нарезания двух-трех витков с поджимом дальнейшая подача плашки происходит самозатягиванием. Более совершенным и безопасным методом является нарезание резьбы плашкой, установленной в самовыдвижной качающийся плашкодержатель.

Рис. 4.6.1.-Резьбонарезная плашка: а — вид плашки в плане; б — элементы резьбы плашки; в — разрезная регулируемая плашка; г — закрепление плашки в плашкодержателе; 1 — зажимные винты; 2 — регулирующий винт; 3 — плашкодержатель; 4 — плашка;

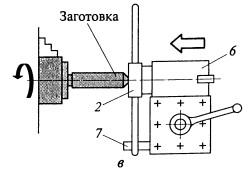

Рис.4.6.2. Виды плашкодержателей и нарезание резьбы плашкой: а — плашкодержатель-вороток; б — качающийся самовыдвижной плашкодержатель; в — применение упорной планки; — плашка; 2 — плашкодержатель; 3—штифт; 4 — корпус; 5 — винт; 6 — упор; 7—планка (стрелкой показано направление перемещения)

Необходимо обратить внимание на то, чтобы боковая поверхность плашки располагалась перпендикулярно оси изделия, так как если на первых витках плашка получит перекос, то и при дальнейшем перемещении она будет перемещаться боком Скорость резания при нарезании резьбы плашками: для стальных заготовок - 3...4 м/мин; для чугунных заготовок - 2...3 м/мин; для латунных заготовок - 10... 15 м/мин. При нарезании резьбы плашками следует обильно применять смазочно-охлаждающую жидкость: для стали - эмульсию, минеральное масло, сульфофрезол; для чугуна - керосин.

|

|||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 131; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.36.192 (0.004 с.) |

— передний» угол; 2

— передний» угол; 2  — угол фаски; h — толщина плашки; D — наружный диаметр плашки; с — прорезь регулируемой плашки

— угол фаски; h — толщина плашки; D — наружный диаметр плашки; с — прорезь регулируемой плашки