Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выполнение работ по рабочей профессии «токарь»

Технология сверления

Сверление - основной технологический способ образования отверстий в сплошном материале обрабатываемой заготовки. Перед началом работы проверяют совпадение вершин центров, установленных в шпиндель и в пиноль задней бабки токарного станка. Заготовку устанавливают в патрон и проверяют ее биение относительно оси вращения. Перед сверлением необходимо обработать торцовую поверхность, чтобы торец был перпендиикулярен оси и не имел вогнутости или выпуклости. Главным движением при сверлении является вращение заготовки. Движение подачи - поступательное перемещение сверла, которое осуществляется вручную вращением маховичка задней бабки.

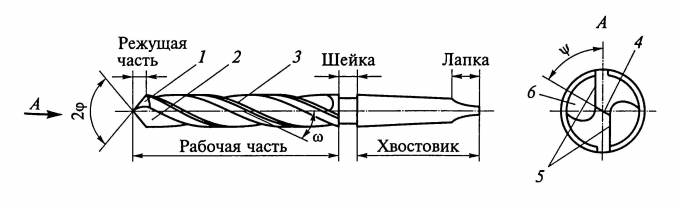

Рис.4.1.1. Спиральное сверло и его элементы. 1-рабочая часть; 2-режущая часть; 3-шейка; 4-хвостовик; 5-лапка; 6-зуб; 7-поперечная кромка; 8-поводок; 9-стружечная канавка; 10-задняя поверхность; 11-режущая кромка; 12-ленточка; 13-кромка ленточки; 14-передняя поверхность; 15-спинка зуба; 16-сердцевина Сверление с подачей сверла вручную малопроизводительно и утомительно для токаря (особенно сверление отверстий большого диаметра и глубоких отверстий). Некоторые токарные станки (например, ІК62) имеют устройство для подсоединения задней бабки к каретке суппорта, с помощью которого сверление выполняется механической подачей. Для механической подачи сверл (и других стержневых инструментов) применяют также дополнительный держатель, закрепляемый в резцедержателе станка. У станка 16К20 такой держатель устанавливается в позицию резцедержателя, обозначенную символом - рисунком сверла. Совмещение оси сверла с осью шпинделя осуществляют перемещением поперечных салазок суппорта до совпадения визира с риской на каретке, также обозначенной рисунком сверла. Отверстия большого диаметра (30 мм и более) обрабатывают последовательно двумя сверлами: вначале сверлом меньшего диаметра, затем рассверливают на больший диаметр. Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки. Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны, которые устанавливают в пиноли задней бабки.

Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки. Перед началом сверления заготовка приводится во вращение включением вращения шпинделя. Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точность расположения отверстия. Для того чтобы сверло не сместилось, предварительно 56 производят центрование заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90°. Благодаря этому в начале сверления поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси вращения заготовки. Для замены сверла маховик задней бабки поворачивают до тех пор, пока пиноль не займет в корпусе задней бабки крайнее правое положение, в результате чего сверло выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло. При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки. При сверлении напроход перед выходом сверла из заготовки скорость механической подачи уменьшают (или отключают). И заканчивают обработку вручную. Элементы режимов резания при сверлении. Глубиной резания является половина диаметра сверла. При рассверливании глубина резания — это полу разность диаметров до и после обработки, мм: Величина подачи (подача) s, мм/об, при сверлении — это путь сверла, пройденный за один оборот заготовки. Скорость резания v, м/мин, при сверлении зависит от диаметра сверла DCB и частоты вращения заготовки п, мин-1: Значения подачи и скорости резания принимаются по справочнику в зависимости от конкретных условий сверления. Частота вращения шпинделя п, мин-1, определяется по формуле

Особенности сверления глубоких отверстий. При сверлении глубоких отверстий имеется целый ряд особенностей. Глубокими называются отверстия, длина которых превышает диаметр в пять и более раз (сквозное осевое отверстие в шпинделе токарного станка, осевые отверстия в прокатных валках и др.). К глубоким отверстиям часто предъявляются высокие требования по прямолинейности оси, точности формы и размеров. При глубоком сверлении сверлом обычной конструкции неизбежен «увод» сверла в сторону из-за разности радиальных усилий на режущих кромках, что может привести к «разбивке» отверстия (увеличению диаметра), хотя ось отверстия остается прямолинейной. С целью предотвращения «увода» для сверления глубоких отверстий применяют специальные одно кромочные («пушечные») сверла с прямой стружечной канавкой. Такое сверло хорошо направляется в отверстие благодаря большой поверхности соприкосновения спинки сверла с обработанной поверхностью отверстия. Охлаждающая жидкость от насоса поступает к режущей кромке через сквозной канал в сверле, охлаждает режущую кромку и принудительно удаляет стружку. Применяют также шнековые и четырехленточные сверла, работающие с минимальным «уводом», благодаря большой поверхности соприкосновения ленточек сверла со стенками отверстия. Важным моментом при глубоком сверлении является периодический вывод сверла из отверстия для очистки от стружки. Сокращение времени на ввод и вывод сверла достигается применением оправки со штыковым затвором.

Технология зенкерования Зенкеры устанавливают хвостовиками в пиноль задней бабки после предварительной проверки совпадения осей шпинделя и задней бабки. С целью увеличения диаметра, предварительно просверленных или полученных другим способом отверстий, используют зенкеры. Этот режущий инструмент изготавливают как в цельном исполнении, так и в составном. Цельные зенкеры, аналогично сверлу, устанавливают в пиноли задней бабки с коническим отверстием. Цельные зенкеры с ответным крепёжным хвостовиком изготовляют с тремя спиральными канавками. Этим распространённым видом инструмента обрабатывают отверстия, диаметр которых не превышает 35 мм. Насадные зенкеры выполняют ту же функцию что и цельные зенкеры. Конструктивным отличием насадных зенкеров является то, что они не имеют хвостовика, а крепятся на специальную оправку с двумя выступами которые входят в пазы устанавливаемого съёмного инструмента, предохраняющие его от прокручивания. Насадные зенкеры имеют четыре режущие кромки на окончаниях спиральных канавок, которые позволяют обрабатывать отверстия с диаметром от 32 мм. При зенкеровании рабочая подача на порядок выше, нежели при сверлении. Объясняется это тем, что зенкер благодаря своим геометрическим параметрам прочнее сверла при тех же значениях диаметра. При обработке зенкером съём стружки значительно тоньше, чем у сверла за счет большего количества режущих кромок, в результате чего уменьшаются показатели шероховатости. При выполнении технологического процесса зенкерования точность обработки соответствует 11-му квалитету.

Рис. 4.2.1. Зенкеры: a — части зенкера: D — диаметр зенкера; 𝜔 — угол наклона винтовой канавки;

б— четырехперый цельный быстрорежущий; в — твердосплавный; г — насадной быстрорежущий; д — насадной твердосплавный: 𝜑 — угол в плане; е — насадной со вставными ножами

Скорость резания при зенкеровании во многом зависит от свойств обработанного материала, поэтому её величина для сырой стали при использовании СОЖ находится в пределах от 40 до 150 м/мин, а при обработке чугуна без охлаждающей жидкости от 50 до 175 м/мин. То время, за которое инструмент способен справляться с функциями резания находится в пределах от 15 до 80 минут с учётом его диаметра. Значение припуска оставляемого под зенкерование составляет от 0,5 до 3 миллиметров на сторону. Зенкерование может быть выполнено как предварительная операция перед развёртыванием, так и окончательно, если соответствует техническим требованиям. Следует всегда помнить, что при неравномерном припуске, при неоднородности обрабатываемого материала, а также при разной твёрдости возможен осевой увод зенкера. Такой эффект часто наблюдается при обработке чугунных заготовок. Возникающие биение при уводе зенковки возможно также в начале обработки отверстий полученных литьём или прошитых. Для того чтобы предотвратить увод зенкера рекомендуется выполнять растачивание подобных отверстий до диаметра равного самому зенкеру и на глубину достигающую почти половины длинны его рабочей части. Качество отверстия, обработанного с применением зенкера, получается несколько выше, чем при операциях сверления и последующего рассверливания. Необходимая точность диаметра отверстия получаемого с помощью зенкера для последующего развёртывания, достигается на порядок проще, чем при обычном растачивании, в виду ряда технологических особенностей процесса. Главным движением является вращение заготовки, движением подачи - поступательное перемещение зенкера, оно осуществляется перемещением задней бабки, так же как и при сверлении. Для повышения точности зенкерования рекомендуется предварительно расточить отверстие резцом до диаметра, равного диаметру зенкера, на глубину, примерно равную половине длины рабочей части зенкера. Припуск на зенкерование 0,52 мм на сторону Элементы режимов резания при зенкеровании следующие. Глубина резания, мм, определяется по формуле Где D — окончательный диаметр отверстия; d — первоначальный диаметр отверстия. Подана при зенкеровании s0, мм/об:

• для зенкеров из быстрорежущей стали s0 = 0,3... 1,2 мм/об; • для зенкеров, оснащенных твердым сплавом, s0 = 0,4... 1,5 мм/об. Скорость резания v соответственно равна 20... 35 и 60... 200 м/мин. Частота вращения шпинделя п, мин-1, определяется по формуле Технология развертываний При развертывании необходимо особое внимание уделять тому, чтобы развертка с самого начала не перекашивалась. И сохраняла прямолинейное направление в отверстии. Перед развертыванием отверстие.И развертку очищают от грязи, стружки И протирают. Высокое качество обработки обеспечивают развертки со спиральными (винтовыми) канавками. Левые винтовые канавки при правом вращении развертки (по часовой стрелке) проталкивают стружку вперед, а следовательно, устраняется опасность повреждения обработанной поверхности стружкой, что способствует улучшению качества сквозного отверстия. Развертки с правыми винтовыми канавками применяют для развертывания глухих отверстий, так как они хорошо выводят стружку из отверстия. Если хвостовик развертки закреплен непосредственно в пиноли задней бабки, то незначительная несоосность хвостовика и рабочей части развертки, перекос пиноли или загрязнение посадочного конуса вызовут неравномерное срезание припуска: отверстие будет иметь больший диаметр у торцов И меньший в сере- дине отверстия. Для равномерного среза припуска необходимо, чтобы развертка по возможности могла сама точно устанавливаться направляющей частью в обрабатываемом отверстии. Для этого рекомендуется применять не жесткое, а шарнирное крепление, так как в этом случае развертка, войдя в отверстие, свободно продвигается по его направлению, снимая стружку одинаковой толщины со всех сторон. Рис. 4.3.1. Качающийся патрон: 1 — развертка; 2 — держатель патрона; 3 — корпус; 4 — пиноль; 5 — штифт; 6 — шарик; 7— подпятник

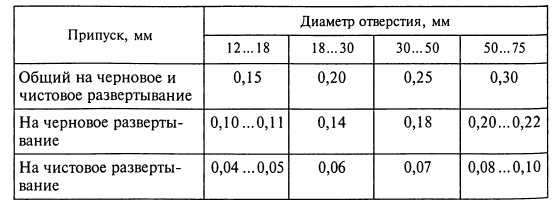

При обработке развертками их закрепляют в качающейся патрон.. Корпус патрона устанавливают конусным хвостовиком в пи- ноли, а державка, несущая развертку, связывается с корпусом шарнирно. Благодаря этому развертка может качаться во всех направлениях. Развертыванием нельзя устранить биение или перекос отверстия, если они остались после предыдущей обработки. В зависимости от требуемой точности, чистоты и диаметра отверстия развертывание производят одной или последовательно двумя развертками: черновой и чистовой. Отверстие должно быть предварительно обработано на такой размер, чтобы развертка снимала лишь небольшой припуск металла. На рис. 4.3.1 указаны рекомендуемые припуски на диаметр под развертывание. Для получения чистого и правильного по размерам отверстия очень важен выбор охлаждающей жидкости. При развертывании стали применяют охлаждение эмульсией или осерненным минеральным маслом (сульфофрезолом), а также растительными маслами; развертывание чугуна, бронзы и латуни производят без охлаждения. При выборе диаметра развертки следует учитывать, что диаметр отверстия при развертывании в большинстве случаев получается несколько больше диаметра развертки (примерно до 0,02 мм, а иногда даже до 0,04 мм), так как поверхность отверстия несколько разбивается. Но иногда диаметр развернутого отверстия получается меньше требуемого. Это имеет место при износе развертки, а также при развертывании отверстия в деталях из вязкого металла.

Рис.4.3.2. Припуски на диаметр под развертывание Элементы режимов резания при развертывании следующие. Глубина резания определяется по формуле, аналогичной для рассверливания и зенкерования отверстий. Подачу при развертывании производят вручную, перемещением пиноли задней бабки. Подача должна быть равномерной, иначе поверхность отверстия получится недостаточно чистой, кроме того, возможна поломка развертки. Подача при развертывании вследствие незначительного размера стружки может быть взята большой. При развертывании стали (диаметр отверстия 10...50 мм) подача равна 0,5...2 мм/об, для чугуна — в 1,5 — 2 раза больше. Скорости резания при развертывании отверстий развертками из быстрорежущей стали в стальных, чугунных и бронзовых деталях невысокие — 6...15 м/мин, при развертывании отверстий развертками, оснащенными пластинками из твердого сплава, скорость резания — 40...50 м/мин. Более точно элементы режимов резания определяются по справочнику

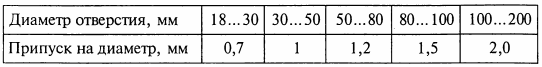

Технология растачивания Расточные резцы закрепляют в резцедержателе параллельно оси заготовки. При черновом растачивании отверстий резец устанавливают по центру детали или ниже центра на 1 1,5 мм, что при- водит к увеличению переднего угла у. При этом улучшаются условия резания, уменьшается степень усадки стружки и возможность возникновения вибраций. При чистовом растачивании резец устанавливают по центру детали или выше центра на 0,5...1 мм. Припуски на чистовое растачивание устанавливают в зависимости от диаметра растачиваемого отверстия. Они указаны в табл. 4.4.1 Для получения заданной глубины растачиваемого отверстия применяют различные приемы: используют лимб продольной по- дачи, на резце наносят риску (рис. 4.4.2 а) или закрепляют в резцедержателе металлическую планку (плоский упор), вылет которой равен вылету резца минус глубина отверстия (рис. 4.4.2, б). Когда планка подойдет к заготовке на расстояние 23 мм, автоматическую подачу выключают и суппорт подают вручную до соприкосновения планки с заготовкой: это значит, что растачивание выполнено на заданную глубину. Упором может служить также державка с роликом («роликовый упор››) (рис. 4.4.2, в). Точность диаметра растачиваемого отверстия обеспечивается так же, как и при наружном точении: пробными проходами с замером штангенциркулем, настройкой по лимбу поперечной подачи, по линейке поперечных салазок суппорта, по поперечному упору. Вытачивание канавок в отверстиях осуществляют прорезными расточными резцами при наличии поперечной подачи. Канавки вытачивают после предварительной и окончательной обработки отверстия. Геометрия рабочей части прорезного резца для прямоугольных канавок такая же, как и у прорезных наружных резцов.

Табл.4.4.1. Припуски под чистовое растачивание

Рис. 4.4.2. Способы получения требуемой глубины отверстия. Подрезание внутренних торцов и уступов. Внутренние торцы и уступы подрезают расточным упорным резцом при подаче к центру. Для этого расточной резец должен иметь главный угол в плане ср более 90° (например, 95°), тогда при подрезании торца (дна) отверстия фактически главный угол в плане ср составит 5° Точность осевых размеров ступенчатого отверстия при растачивании выдерживают с помощью лимба продольной подачи или упора с ограничителями длин, как при обработке ступенчатых валов. Элементы режимов резания. Глубину резания при растачивании определяют по той же формуле, что и при зенкеровании. Величину подачи определяют по справочнику. Скорость резания определяют по таблицам для наружного точения и затем умножают на коэффициент К = 0,8, так как условия резания более тяжелые. Частоту вращения шпинделя п, мин-1, определяют по формуле, используя найденную величину скорости резания,

Дефекты при растачивании Производя обработку внутренних поверхностей цилиндрических отверстий, приходится сталкиваться, как правило, всё с теми же дефектами, что и при обтачивании цилиндрических поверхностей расположенных снаружи: отклонения, рассматриваемые в продольном сечении (поверхность может принимать форму бочки, седла, конуса); отклонение от круглой формы (овальность или огранка); несоответствие прямолинейности оси отверстия. При зажатии в токарный патрон из-за усилия, прикладываемого его кулачками, возникают упругие, и даже пластические деформации при зажатии тонкостенных заготовок.

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 180; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.190.156.212 (0.033 с.) |