Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение коэффициента трения

Рекомендуются следующие формулы для расчета коэффициента трения:

где

Значение коэффициентов

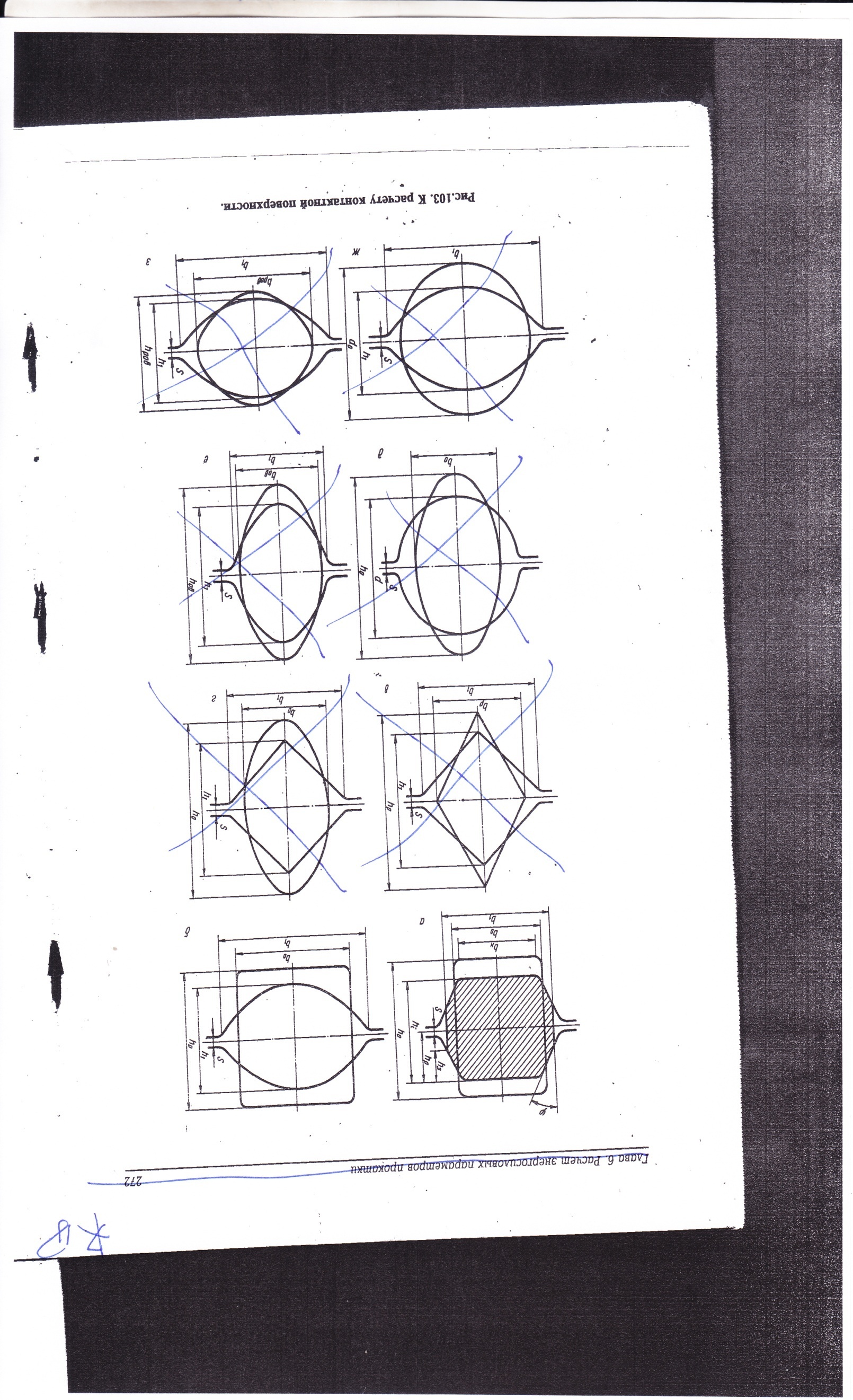

Определение контактной поверхности При прокатке в ящичных калибрах контактную поверхность определяют следующим образом (рис. 4.1, а):

где

Алгоритм расчета параметров прокатки в ящичных Калибрах. Исходные данные:

1. Относительное обжатие

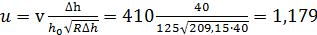

2. Скорость деформации

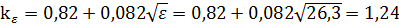

3. Термомеханические коэффициенты kt, kε, ku. 4. Среднее значение текучести

5. Коэффициент трения

6. Условный коэффициент трения

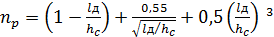

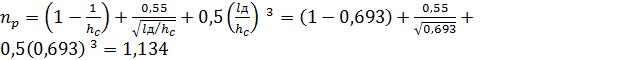

7. Коэффициент подпора

8. Среднее контактное давление по дну калибра (вертикальное давление)

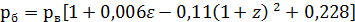

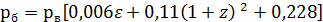

9. Среднее контактное давление на боковую поверхность калибра (боковое давление)

10. Горизонтальная проекция контактной поверхности по дну калибра

11. Горизонтальная проекция боковой поверхности

где 12. Полное давление на валок

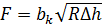

13. Момент, необходимый для деформации;

Пример расчета параметров прокатки в ящичном калибре [12] Рассчитать давление металла на валки и крутящий момент при прокатке сортового профиля из стали марки 08кп. Исходные данные: начальная высота и ширина раската 1. Относительное обжатие и скорость деформации

2. Термомеханические коэффициенты

3. Среднее значение напряжения текучести

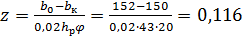

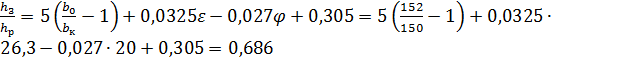

4. Параметр формы очага деформации

5. Коэффициент подпора

6. Среднее удельное давление (вертикальное давление)

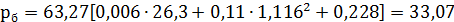

7. Среднее удельное давление на боковую поверхность калибра (боковое давление)

8. Горизонтальная проекция контактной площади по дну калибра

9. Горизонтальная проекция боковой поверхности

10. Полное давление на валок

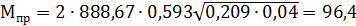

11. Момент, необходимый для деформации:

5. Требования к оформлению пояснительной записки Пояснительную записку печатают на листах белой бумаги формата А4 (210×297 мм) с использованием компьютерной техники на одной стороне листа. Гарнитура шрифта - Times New Roman (Cyr), кегль (высота букв) – 14, цвет черный, интервал между строчками – полуторный. Плотность текста должна быть равномерной. Текст не должен быть перегружен маркерами, курсивом, другими шрифтами и должен выглядеть однородно.

Размеры полей: - слева (в месте подшивки) – 30 мм; - сверху и снизу – 20мм; - справа – 10 мм. Изложение материала должно быть сжатым, технически грамотным языком, что исключает двусмысленное его толкование. Терминология и определения должны соответствовать общепринятым в научно – технической литературе. Примеры оформления обязательных страниц пояснительной записки представлены в Приложениях Б – В. Разделы и подразделы пояснительной записки должны иметь названия. Пункты, как правило, заглавий не имеют. Заглавия должны кратко отображать содержания разделов и подразделов. Названия структурных разделов печатают жирным шрифтом, большими буквами и располагают по центру страницы. Названия подпунктов внутри струкрутных разделов печатают с абзацным отступом не выравнивая его по центру страницы, с большой буквы обычным шрифтом. Расстояние между заголовком и подзаголовком или текстом должно составлять одну пропущенную строчку. Если название структурного раздела состоит из двух предложений, их разделяют точкой. Переносы слов в заглавиях не попускаются. Каждый раздел документа должен начинаться с нового листа. Структурные элементы «Реферат», «Содержание», «Введение», «Выводы», «Перечень источников» не нумеруются. Все страницы пояснительной записки необходимо нумеровать арабскими цифрами в верхнем правом углу страницы без точки в конце. «Титульный лист» включают в общую нумерацию страниц записки, но номер на нем не проставляют. Разделы, подразделы, пункты и подпункты записки должны иметь порядковую нумерацию арабскими цифрами. Номер подраздела состоит из номера раздела и номера подраздела, разделенных точкой. После номера подраздела точку ставят. Иллюстрации необходимо размещать в тексте пояснительной записки непосредственно после их первого упоминания, либо на последующей странице. В тексте пояснительной записки должны быть обязательные ссылки на все иллюстрации типа «... в соответствии с рис. 1.3» или подобные. Под иллюстрацией размещают подрисуночный текст. Иллюстрации нумеруются арабскими цифрами последовательной нумерацией в пределах разделов за исключением иллюстраций, вынесенных в приложения. Номер иллюстрации состоит из номера раздела и порядкового номера иллюстрации, разделенных точкой. Цифровой материал, как правило, оформляется в виде таблиц. На все таблицы в тексте пояснительной записки должны быть ссылки следующего или подобного вида – «... в табл. 3.2». В зависимости от размера таблицу размещают под текстом, в котором впервые дана на него ссылка или на следующей странице. При необходимости таблица может быть размещена в приложении. Таблицы, за исключением размещенных в приложении, нумеруют арабскими цифрами в пределах раздела. Номер таблицы состоит из номера раздела и порядкового номера таблицы, разделенных точкой. Таблицы, вынесенные в приложение, нумеруют путем указания приложения с добавлением. Номера таблицы в приложении, например «Таблица В. 1».

В случае переноса части таблицы на другие страницы ее название помещают только над ее первой частью. На остальных страницах заголовок таблицы заменяют соответствующим номером столбцов. Присвоение номеров столбцам осуществляют в первой части таблицы. Для нумерации столбцов используют арабские цифры. Слово «Таблица» указывают один раз над первой частью таблицы. На последующих страницах справа пишут: «Продолжение таблицы» с указанием ее номера. Таблицы окантовывают линиями. Линии, разделяющие столбцы таблицы, разрешается не использовать, если их отсутствие не затрудняет использование представленных данных. Если таблица расположена на нескольких страницах, то нижнюю горизонтальную линию, ограничивающую таблицу, размещают только на странице, где размещено окончание таблицы. Нумерацию строк в таблицах применять не разрешается. Формулы и уравнения приводят сразу после их упоминания в тексте и размещают их посредине страницы. Перед и за формулами оставляют не менее одной свободной строки. Формулы и уравнения в тексте записки последовательно нумеруют в пределах каждого раздела. Эти номера размещают на уровне соответствующей формулы или уравнения в скобках в крайней правой части строки. Расшифровка символов и числовых коэффициентов осуществляется под формулой в той последовательности, в которой они применены в формуле. Комментарий к каждому символу или коэффициенту начинают с новой строки. Первую строку комментариев начинают словом «где» без двоеточия. Формулы, расположенные последовательно и не разделенные текстом, отделяются запятыми. При представлении расчетов сначала записывают формулу в буквенном выражении, а затем в них подставляют численные значения и результаты вычислений. Представление промежуточных вычислений не обязательно. Все буквенные обозначения, входящие в формулы, должны иметь пояснения в тексте. Расчеты должны сопровождаться пояснительным текстом и ссылками на литературные и другие источники. Схемы и эскизы к расчетам, а также рисунки, поясняющие текст, должны быть выполнены аккуратно с представлением всех размеров и обозначений. При наличии большого количества однотипных расчетов разрешается приводить в таблицах только их результаты с обязательным предварительным описанием методики в общем виде или на примере. Ссылки на использованную литературу обозначаются арабскими цифрами и в тексте заключаются в квадратные скобки.

Примеры оформления библиографии представлены в Приложении Д. На все Приложения должны быть даны ссылки в тексте пояснительной записки. Приложения располагают на страницах, следующих за текстом основной части пояснительной записки. Приложения должны иметь общую, сквозную нумерацию с основной частью пояснительной записки. Каждое приложение следует начинать с новой страницы с указанием в верхней средней части страницы слова «Приложение» и его буквенного обозначения. Приложения должны иметь заголовок, размещаемый посредине отдельной строкой. Все приложения должны быть перечислены в содержании пояснительной записки с указанием их названий и номеров. Пояснительные записки, которые оформлены без соблюдения перечисленных выше требований, не подлежат утверждению нормоконтролером и заведующим кафедрой, а студент не допускается к защите курсовой работы.

Список литературы 1. Коновалов Ю. В. Металлургия: учебное пособие: в 3 кн. К.2. Металловедение и основы термической обработки металлов. Теоретические основы обработки металлов давлением. Сортамент прокатной продукции. Производство заготовок, листопрокатное производство /Ю. В. Коновалов, А. А. Минаев. – Донецк: ГВУЗ «ДонНТУ», 2012 – 496 с. 2. Сафьян М. М. Прокатка широкополосной стали /М. М. Сафьян – М.: Металлургия, 1969 – 460 с. 3. Железнов Ю. Д. К вопросу о тепловом балансе полосы в непрерывном стане горячей прокатки /Ю. Д. Железнов, Б. А. Цифринович// Известия ВУЗов. Черная металлургия, 1968. - №9. – с. 105 – 111. 4. Целиков А. И. «Теория продольной прокатки: учебник для вузов/ А. И. Целиков, Г. Н. Никитин, С. Е. Рокотян. – М.: Металлургия, 1980. – 320 с. 5. Грудев А. П. Теория прокатки: учебник для вузов/ А. П. Грудев. – М.: Металлургия, 1984. – 240 с. 6. Коновалов Ю. В. Расчет параметров листовой прокатки. Справочник / Коновалов Ю. В., Остапенко А. Л., Пономарев В. И. - М., Металлургия, 1986. – 430 с. 7. Зюзин В. И. Сопротивление деформации сталей при горячей прокатке. / Зюзин В. И., Бровман М. Я., Мельников А. Ф. - М.: Металлургия, 1964. - 270 с. 8. Андреюк Л. В. Аналитическая зависимость сопротивления деформации металла от температуры, скорости и степени деформации / Андреюк Л. В., Тюленев Г. Г. // Сталь, 1972, №9. - С. 825 – 828. 9. Остапенко А. Л. Производство проката. Том 3. В 2-х книгах. Книга 1. Информационное и методическое обеспечение проектирования технологии и оборудования листовых и полосовых станов горячей прокатки. Учебно – справочное пособие. / Остапенко А. Л. – М.: Теплотехник, 2011. – 344 с. 10. Поспелов И. Д. Совершенствование технологии производства горячекатаных широких полос с целью уменьшения их продольной разнотолщинности. Автореферат дис. канд. техн. наук: 05.16.05 / Поспелов Иван Дмитриевич; ФГБОУ ВПО «Череповецкий государственный университет»- Череновец. 2014 г. - 28 с. 11. Королев А. А. Механическое оборудование прокатных цехов черной и цветной металлургии / Королев А. А. - М. Металлургия, 1976. 544 с. 12. Клименко П. Л. Расчет энергосиловых параметров прокатки с применением ЭВМ. / Клименко П. Л. -Днепропетровск: ДМетИ, 1979.- 80 с.

13. Справочник калибровщика /В. В. Гетманец, С. С. Тильча, А. Г. Кузьменко, В. А. Романченко - Кривой Рог, Минерал, 1995, - 342 с.

Приложение А Варианты задания Таблица 1. Варианты задания «Определить давление, силу момент и мощность горячей прокатки в гладких валках по методике А. И. Целикова»

Продолжение табл. 1

Примечание: «Сталь Н» - стальные валки с накатанной поверхностью.

Таблица 2. Варианты задания «Определить давление, силу, момент и мощность холодной прокатки в гладких валках по методике А. А. Королева.

Продолжение табл. 2.

Примечание: материал валков – сталь.

Таблица 3. Варианты задания «Рассчитать технологические параметры прокатки в ящичных калибрах по П. Л. Клименко»

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(4.85)

(4.85) ; (4.86)

; (4.86) , (4.87)

, (4.87) –коэффициент, учитывающий химический состав прокатываемого металла;

–коэффициент, учитывающий химический состав прокатываемого металла; – коэффициент, учитывающий материал и состояние поверхности валков;

– коэффициент, учитывающий материал и состояние поверхности валков; - коэффициент, учитывающий скорость прокатки;

- коэффициент, учитывающий скорость прокатки; - средняя скорость скольжения, м/с;

- средняя скорость скольжения, м/с; - температура прокатываемого металла, °С;

- температура прокатываемого металла, °С; - окружная скорость валков, м/с;

- окружная скорость валков, м/с; - толщина полосы после прокатки, мм.

- толщина полосы после прокатки, мм. :

: (4.88)

(4.88) ; (4.89)

; (4.89) (4.90)

(4.90) (4.91)

(4.91) - горизонтальная проекция контактной поверхности по дну калибра;

- горизонтальная проекция контактной поверхности по дну калибра;  - горизонтальная проекция боковой поверхности;

- горизонтальная проекция боковой поверхности;  - высота ручья;

- высота ручья;  - высота заполнения калибра металлом;

- высота заполнения калибра металлом;  - выпуск калибра, %;

- выпуск калибра, %;  - ширина по дну калибра;

- ширина по дну калибра;  - ширина задаваемой заготовки;

- ширина задаваемой заготовки;  - относительное обжатие по дну калибра;

- относительное обжатие по дну калибра;  - радиус валков по дну калибра;

- радиус валков по дну калибра;  - обжатие по дну калибра.

- обжатие по дну калибра. ,

,  - конечная высота и ширина полосы;

- конечная высота и ширина полосы;  - базисное значение напряжения текучести.

- базисное значение напряжения текучести. .

. с-1.

с-1. .

. .

. .

. для

для

для

для

.

. ,

, .

. .

. .

. .

. ;

; .

. = 152 мм,

= 152 мм,  = 152 мм; конечная высота и ширина раската

= 152 мм; конечная высота и ширина раската  = 112 мм;

= 112 мм;  =167 мм; глубина ручья

=167 мм; глубина ручья  = 43 мм, ширина по дну калибра

= 43 мм, ширина по дну калибра  = 172 мм, выпуск калибра φ = 20%, радиус валков по дну калибра

= 172 мм, выпуск калибра φ = 20%, радиус валков по дну калибра  = 0,41 м/с, базисное значение

= 0,41 м/с, базисное значение  ;

; c-1/

c-1/ ;

; ;

; .

. МПа.

МПа. .

. .

. МПа.

МПа. ;

; ;

; МПа.

МПа. мм2.

мм2. ;

; ;

; мм2.

мм2. КН.

КН. ;

; Н·м.

Н·м. , мм

, мм