Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Андреюку – Тюленеву, полученные расчетным путем.

Продолжение таблицы 4.3

Продолжение таблицы 4.3

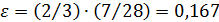

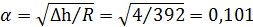

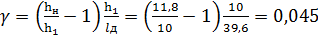

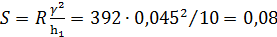

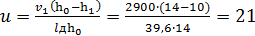

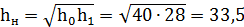

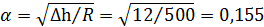

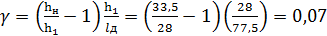

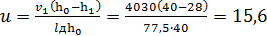

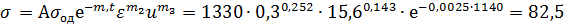

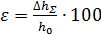

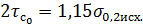

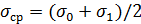

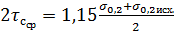

Пример расчета сопротивления деформации по методике [8]. Исходные данные: Сталь Ст3сп, относительное обжатие 0,25 (толщина полосы до деформации 28мм), скорость деформации 100 с-1, температура деформации 900°С. Расчет. 1) Обжатие среднее по очагу деформации

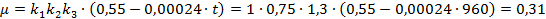

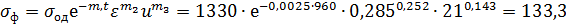

2) Сопротивление деформации по уравнению (4.35), коэффициенты a, b, c определены по табл. 4.2 для Ст3сп:

Коэффициент трения в условиях установивщегося процесса

здесь

Значения коэффициента - чугунных закаленных, шлифованных – 0,9; - чугунных – 1,0; - стальных – 1,1 ÷ 1,2; - стальных с насечкой, накаткой 1,3 – 1,6. Значения коэффициента

Значения коэффициента

Содержание углерода в различных сталях представлено в таблице 4.4. Таблица 4.4

Продолжение таблицы 4.4

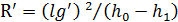

Полная схема расчета Полная схема расчета силы прокатки включает: - блок расчета длины дуги контакта металла с валками; - блок расчета сопротивления деформации; - блок расчета контактного нормального напряжения; - блок расчета уширения. Расчет длины дуги контакта металла с валками осуществляют без учета упругого сжатия валков или с учетом. В первом случае используют зависимость

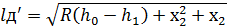

во втором

где

здесь

Если в расчете не учитывается упругая деформация полосы, то длина очага деформации вычисляется по формуле, полученной Хичкоком, и позволяющей определить дугу захвата с учетом только упругого сжатия валков

Для стальных валков для чугунных отбеленных валков для карбидовольфрамовых валков В [10] представлены следующие данные: для быстрорежущей термостойкой стали для высокохромистого закаленного чугуна для закаленного чугуна для чугуна двойной закалки для высокохромистого термостойкого чугуна Учет сплющивания валков рекомендуется производить при толщине прокатываемой полосы менее 4 мм. В связи с тем, что в зависимости (4.39) величина Величину деформированного радиуса валков R определяют по зависимости

Сопротивление деформации определяют в соответствии с методиками [7, 8] по зависимостям (4.28), (4.35). Для определения контактной площади, кроме дуги контакта, необходимо знать ширину зоны контакта. При листовой прокатке принимают

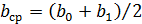

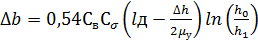

Уширение полосы составит

В зависимости (4.43) коэффициент Коэффициент

Коэффициент

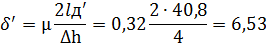

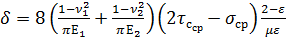

При отсутствии натяжения Затем производят вычисление коэффициента δ

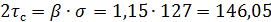

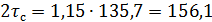

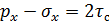

Определение 2τс выполняют по зависимости

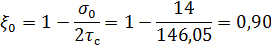

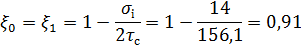

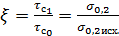

Определение коэффициентов заднего ξ0 и переднего ξ1 натяжения

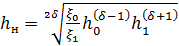

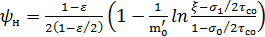

здесь Толщину полосы в нейтральном сечении с учетом переднего и заднего натяжения расчитывают по зависимости

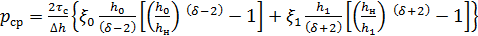

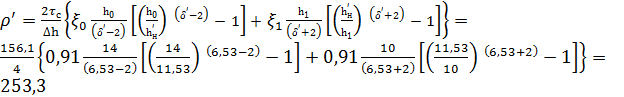

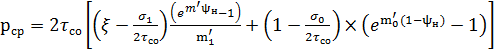

Тогда зависимость для расчета среднего удельного давления будет иметь вид

Момент прокатки определяют по следующей зависимости

где При

При

Мощность, затрачиваемую на процесс прокатки, определяют по следующей зависимости

где Из формулы (4.31)

Опережение Нейтральный угол

Угол захвата определяют с использованием формулы

Примеры расчета технологических параметров горячей прокатки листов в гладких валках по А. И. Целикову. а) Расчет параметров прокатки по упрощенной схеме [6]. Прокатка полосы 4×1210 мм, сталь Ст3кп в третьей клети чистовой группы стана 2000:

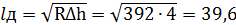

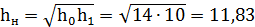

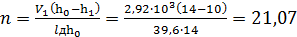

Уширение полосы и сплющивание валков в расчете не учитывается. 1. Длина очага деформации

2. Высота полосы в нейтральном сечении

3. Угол захвата

4. Нейтральный угол

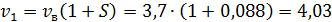

5. Опережение

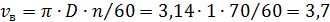

6. Скорость металла на выходе из очага деформации

7. Скорость деформации

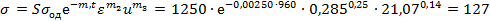

8. Расчет сопротивления деформации

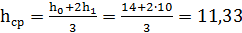

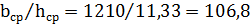

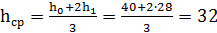

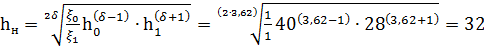

9. Расчет средней толщины раската

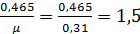

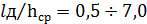

10. Поскольку по условию уширение отсутствует bср = b0 = 1210 мм. Отношение 11. Коэффициент трения

12. Отношение Так как 13. Расчет

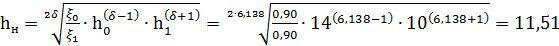

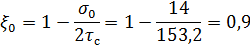

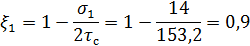

Расчет коэффициентов натяжения

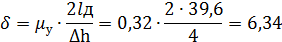

15. Расчет коэффициента δ

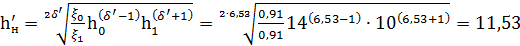

16. Расчет толщины полосы в нейтральном сечении

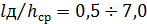

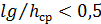

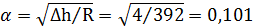

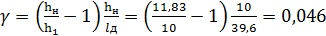

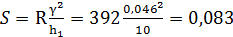

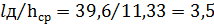

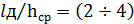

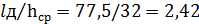

17. Расчет показателя формы очага деформации

18. Так как

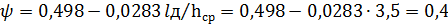

При 20. Расчет коэффициента

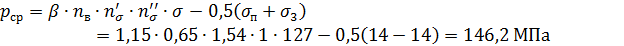

21. Расчет давления с учетом натяжения

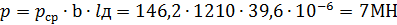

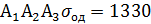

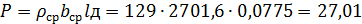

22. Расчет силы прокатки

23. Расчет коэффициента плеча силы прокатки при

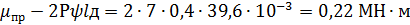

24. Расчет момента прокатки

25. Мощность прокатки

б) прокатка полосы 4×1210 мм из стали Ст3кп в третьей клети чистовой группы стана 2000 [6]

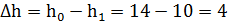

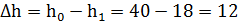

1. Абсолютное обжатие

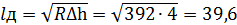

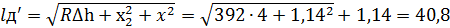

2. Длина очага деформации

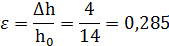

3. Относительное обжатие

4. Высота полосы в нейтральном сечении

5. Угол захвата

6. Нейтральный угол

7. Опережение

8. Скорость металла на выходе из очага деформации с учетом опережения

9. Скорость деформации

10. Расчет сопротивления деформации

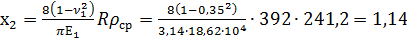

11. Расчет средней толщины раската

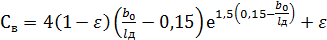

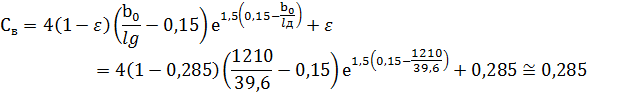

12. Расчет коэффициента Св

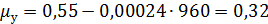

13. Расчет коэффициента трения

14. Расчет 15. Расчет коэффициентов натяжения

16. Расчет коэффициента δ

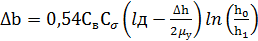

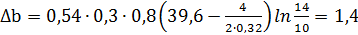

17. Расчет уширения полосы

где

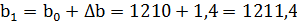

18. Ширина полосы после деформации

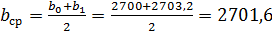

19. Средняя ширина полосы

20. Расчет толщины полосы в нейтральном сечении

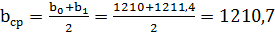

21. Давление металла на валки

22. Расчет силы прокатки

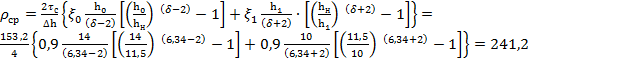

23. Расчет параметров при сжатии валков. Так как сжатие полосы в расчете не учитывается, используется формула (4.40)

24. Расчет

25. Расчет коэффициентов натяжения

26. Коэффициент трения не изменился и равен μ = 0,32. 27. Расчет

28. Расчет толщины в нейтральном сечении

29. Расчет давления металла на валки

30. Расчет силы прокатки

в) Прокатка листа 20×2700 мм, сталь 45, третий пропуск в чистовой клети ТЛС 3600 [6]:

1. Абсолютное обжатие 2. Длина очага деформации

3. Относительное обжатие

4.Линейная скорость валков

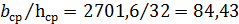

5. Высота полосы в нейтральном сечении

6. Угол захвата

7. Нейтральный угол

8. Опережение

9. Скорость металла на выходе из очага деформации с учетом опережения

10. Скорость деформации

11. Расчет сопротивления деформации

12. Расчет средней толщины раската

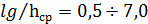

13. Pасчет коэффициента

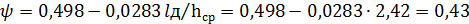

14. Коэффициент трения μ = 0,55 – 0,00024 · 1140 = 0,28 15. Расчет уширения полосы

Так как натяжение отсутствует принято, что 16. Ширина полосы после деформации

17. Средняя ширина полосы

18. Расчет отношения

Так как 19. Расчет

20. Так как переднее и заднее натяжение отсутствует 21. Расчет коэффициента δ

22. Расчет толщины полосы в нейтральном сечении

23. Давление металла на валки

24. Сила прокатки

25. Расчет коэффициента формы очага деформации

26. Коэффициент плеча силы прокатки при

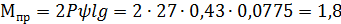

27. Момент прокатки

29. Мощность прокатки

4.3 Методика расчета параметров холодной прокатки листов и полос по А. А. Королеву [5, 6, 11]. Методика расчета параметров холодной прокатки листов и полос, разработанная А. А. Королевым, базируется на следующих допущениях: 1. При холодной прокатке коэффициент контактного трения находится в диапазоне µ = 0,04 ÷ 0,1 и его величина зависит от применяемой смазки. 2. Скольжение металла относительно валков происходит по всей длине контактной поверхности, а эпюра нормальных напряжений имеет пикообразную форму. 3. Вследствие незначительной величины контактных сил трения вертикальные и горизонтальные нормальные напряжения в объеме деформируемого металла являются главными нормальными напряжениями σ1 и σ3. Поэтому для всей зоны деформации справедливо уравнение пластичности в главных напряжениях: 4. При холодной прокатке происходит упрочнение металла в зоне деформации (возрастает предел текучести σт). Это явление необходимо учитывать при расчете силы прокатки. 5. Холодная прокатка полос, как правило, ведется с применением натяжения, без которого нельзя прокатать тонкую полосу с равномерным распределением толщины по ее ширине и длине. Применение натяжения также способствует снижению силы прокатки и улучшению качества поверхности прокатываемых полос. 6. При расчете параметров холодной прокатки необходимо учитывать упругое сплющивание валков. Методика А. А. Королева заключается в следующем 1. Расчет длины очага деформации

2. Расчет величины суммарного относительного обжатия

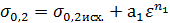

3. Определение предела текучести прокатываемого металла

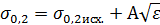

где Для низкоуглеродистых и низколегированных марок стали Для большинства сталей приемлема зависимость для расчета предела текучести следующего вида

а для сильно наклепываемых металлов более подходит выражение

где А и В – эмпирические коэффициенты. Численные значения коэффициентов представлены ниже:

4. Расчет коэффициента упрочнения.

где

5. Расчет

6. Расчет среднего удельного натяжения

7. Расчет среднего значения

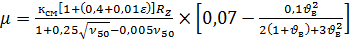

По формуле А. П. Грудева коэффициент трения

где

Для растительных масел Формула А. П. Грудева справедлива при изменении вязкости Ориентировочные значения коэффициента трения при холодной прокатке с различными смазками представлены в таблице 4.5. Таблица 4.5 Коэффициент трения при холодной прокатке листов с различными смазками.

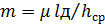

9. Расчет величины δ

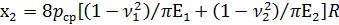

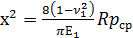

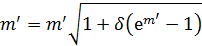

здесь ν1, ν2 – коэффициент Пуассона соответственно для материала валков и полосы (для стали ν=0,3); Е1, Е2 – модуль упругости первого рода для материала валков и полосы (для стальных полос - Е2 = 21,1 · 104 МПа для валков, изготовленных из различных материалов, величины модуля упругости и коэффициента Пуассона см. в разделе п. 2.2). 10. Расчет величины m

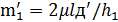

где 11. Расчет величины

Расчет величины 12. Расчет длины сплющенного очага деформации

13. Определение коэффициентов

14. Расчет коэффициента плеча силы прокатки

15. Расчет среднего контактного нормального давления

16. Расчет силы прокатки

где

Пример расчета технологических параметров холодной прокатки листов в гладких валках [6] Расчет выполнен для условий прокатки полосы 1,3 × 1280 мм из стали 08кп в 3й клети четырехклетевого стана холодной прокатки 1700.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 130; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.77.156 (0.344 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, МПа

, МПа

;

;

определяют по формуле

определяют по формуле , (4.36)

, (4.36) - коэффициент, учитывающий материал и состояние поверхности валков;

- коэффициент, учитывающий материал и состояние поверхности валков; – коэффициент, зависящий от скорости прокатки;

– коэффициент, зависящий от скорости прокатки; – коэффициент, учитывающий содержание углерода в стали;

– коэффициент, учитывающий содержание углерода в стали; - температура металла на входе в прокатные валки, °С.

- температура металла на входе в прокатные валки, °С.

, (4.37)

, (4.37) , (4.38)

, (4.38) (4.39)

(4.39) и

и  - коэффициенты Пуассона металла валка и прокатываемой полосы;

- коэффициенты Пуассона металла валка и прокатываемой полосы; ;

;  - модули упругости валка и прокатываемой полосы.

- модули упругости валка и прокатываемой полосы. (4.40)

(4.40) МПа,

МПа,  ;

; МПа,

МПа,  ;

; МПа,

МПа,  МПа,

МПа,  ;

; МПа,

МПа,  ;

; МПа,

МПа,  ;

; МПа,

МПа,  ;

; ;

; не является определенной при расчете применяют метод итераций. В первом приближении параметры процесса расчитывают без учета сплющивания валков. Во втором, а если потребуется и в третьем приближении, производится пересчет параметров с учетом полученного значения

не является определенной при расчете применяют метод итераций. В первом приближении параметры процесса расчитывают без учета сплющивания валков. Во втором, а если потребуется и в третьем приближении, производится пересчет параметров с учетом полученного значения  (4.41)

(4.41) (4.42)

(4.42) (4.43)

(4.43) учитывает влияние ширины полосы на уширение, а коэффициент

учитывает влияние ширины полосы на уширение, а коэффициент  - натяжение между клетями.

- натяжение между клетями. (4.44)

(4.44) (4.45)

(4.45) (4.46)

(4.46) (4.47)

(4.47) (4.48)

(4.48) , (4.49)

, (4.49) и

и  - соответственно величина заднего и переднего натяжения.

- соответственно величина заднего и переднего натяжения. (4.50)

(4.50) (4.51)

(4.51) , (4.52)

, (4.52) - коэффициент плеча силы прокатки, который определяется в зависимости от соотношения

- коэффициент плеча силы прокатки, который определяется в зависимости от соотношения  .

.

(4.53)

(4.53)

(4.54)

(4.54) (4.55)

(4.55) - линейная скорость прокатки, м/с

- линейная скорость прокатки, м/с (4.56)

(4.56) рассчитывают по зависимости (4.32)

рассчитывают по зависимости (4.32) (4.57)

(4.57) (4.58)

(4.58) мм

мм мм

мм рад

рад рад

рад

м/с

м/с сек-1

сек-1 МПа.

МПа. мм

мм

.

. принимаем коэффициент Лоде β = 1,15.

принимаем коэффициент Лоде β = 1,15.

МПа

МПа

мм

мм

коэффициент

коэффициент  определяем по формуле (4.16)

определяем по формуле (4.16)

коэффициент

коэффициент

, учитывающего ширину полосы по зависимости (4.25)

, учитывающего ширину полосы по зависимости (4.25)

мм;

мм;  мм;

мм;  мм;

мм;  мм;

мм;  % (0,285);

% (0,285);  °С;

°С;  м/с;

м/с;  МПа;

МПа;  МПа;

МПа;  мм;

мм;  ;

;  ;

;  ;

;  ; 0,16%С; 0,40%Mn; 0,3%Cr; Е = 18,62 · 104 МПа; ν = 0,35. В расчете учитывается уширение и натяжение полосы, сжатие валков.

; 0,16%С; 0,40%Mn; 0,3%Cr; Е = 18,62 · 104 МПа; ν = 0,35. В расчете учитывается уширение и натяжение полосы, сжатие валков. мм

мм мм

мм

мм

мм рад

рад рад

рад

м/с

м/с с-1

с-1 МПа

МПа

МПа

МПа

,

,

мм

мм мм

мм мм

мм мм

мм МПа

МПа

мм

мм мм

мм с-1

с-1 МПа

МПа МПа

МПа

мм

мм МПа

МПа МН

МН мм;

мм;  мм;

мм;  мм;

мм;  °С;

°С;  об/мин;

об/мин;  ;

;  мм;

мм;  мм.

мм. мм

мм

м/с

м/с мм

мм рад

рад рад

рад

м/с

м/с сек-1

сек-1 МПа

МПа мм

мм

мм

мм .

. мм

мм мм

мм

принимаем коэффициент Лоде β = 1,15.

принимаем коэффициент Лоде β = 1,15. МПа

МПа .

.

мм

мм МПа

МПа МН

МН

МН·м

МН·м МВт

МВт .

. , мм (4.59)

, мм (4.59) , % (4.60)

, % (4.60) , МПа; (4.61)

, МПа; (4.61) и

и  - эмпирические коэффициенты, зависящие от химического состава металла.

- эмпирические коэффициенты, зависящие от химического состава металла.

.

. , (4.62)

, (4.62) (4.63)

(4.63) , (4.64)

, (4.64) - предел текучести материала до прокатки с учетом предшествующего упрочнения в предыдущих проходах при прокатке в несколько пропусков;

- предел текучести материала до прокатки с учетом предшествующего упрочнения в предыдущих проходах при прокатке в несколько пропусков; - предел текучести после прокатки в данном проходе.

- предел текучести после прокатки в данном проходе.

(4.65)

(4.65) (4.66)

(4.66)

(4.67)

(4.67) , (4.68)

, (4.68) - коэффициент, учитывающий природу смазки;

- коэффициент, учитывающий природу смазки; – относительное обжатие, %;

– относительное обжатие, %; - высота неровностей на поверхности валков, мкм;

- высота неровностей на поверхности валков, мкм; - кинематическая вязкость смазки, при 50°С, мм2/с (сСт);

- кинематическая вязкость смазки, при 50°С, мм2/с (сСт); - окружная скорость валков, м/с.

- окружная скорость валков, м/с. , для минеральных -

, для минеральных -  Величина

Величина  , (4.69)

, (4.69) , (4.70)

, (4.70) .

.

(4.71)

(4.71) (4.72)

(4.72) и

и

(4.73)

(4.73) (4.74)

(4.74) (4.75)

(4.75) (4.76)

(4.76) (4.77)

(4.77) - ширина полосы.

- ширина полосы.