Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 1. Общие сведения о станках с чпуСтр 1 из 13Следующая ⇒

Тема 1. Общие сведения о станках с ЧПУ

Источник: Станки с ЧПУ: устройство, программирование, инструментальное обеспечение и оснастка [Электронный ресурс]: учеб. пособие / А.А. Жолобов, Ж.А. Мрочек, А.В. Аверченков, М.В. Терехов, В.А. Шкаберин. – 2-е изд., стер. – М.: ФЛИНТА, 2014. – 355 с

Преимущества станков с ЧПУ

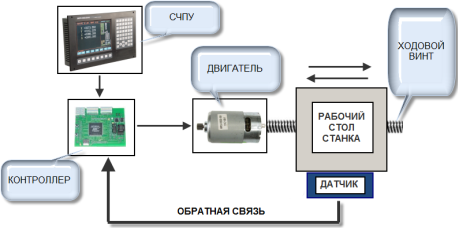

Основная функция любого оборудования с ЧПУ – автоматическое и точное управление движением рабочих органов. Рабочие органы любого станка с ЧПУ имеет два или более направления для движения, которые называются осями. Причем, движение по этим осям осуществляется автоматически и с заданной точностью. Станки с ЧПУ оснащены сервомоторами, которые приводятся в действие системой ЧПУ, а та, в свою очередь, в точности исполняет команды управляющей программы. Обобщая, можно сказать, что тип движения (ускоренный, линейный или круговой), оси перемещений, величина и скорость перемещения программируются во всех типах систем с ЧПУ. Система ЧПУ, исполняя команды управляющей программы, посылает необходимое количество импульсов шаговому двигателю. Его вращение передается оси, с которой, как правило, через шарико-винтовую пару, связан рабочий стол. Стол линейно перемещается. Устройство обратной связи, расположенное в противоположном конце оси, позволяет системе ЧПУ подсчитать, на сколько градусов повернулась ось, т. е. какое число импульсов реально отработал шаговый двигатель. В условиях нормальной эксплуатации один станок с ЧПУ позволяет заменить от 2 до 6 единиц универсального оборудования, кроме того, значительно сокращается срок подготовки производства и длительность цикла изготовления продукции, возрастает гибкость. Первое преимущество использования станков с ЧПУ заключается в более высоком уровне автоматизации. Случаи вмешательства станочника или оператора в процесс изготовления детали могут быть исключены или сведены к минимуму. Процесс технологической подготовки производства полностью управляется инженером-технологом. Большинство станков с ЧПУ могут работать автономно в течение всего процесса обработки заготовки детали, поэтому оператор-станочник может выполнять другие задачи. Предприятия, применяющие станки с ЧПУ, получают дополнительные преимущества: уменьшение числа ошибок оператора-станочника, предсказуемость времени обработки и более полная загрузка оборудования. Поскольку станок управляется при помощи программы, квалификация оператора станка с ЧПУ может быть значительно ниже, по сравнению с образованием станочника, работающего на универсальном оборудовании.

Второе преимущество использования технологии ЧПУ заключается в более точном изготовлении детали. Сегодня производители станков с ЧПУ говорят о высочайшей точности и надежности оборудования. Это означает, что однажды отлаженная управляющая программа может быть использована на станке с ЧПУ для производства двух, десяти или тысячи абсолютно идентичных деталей, причем при полном соблюдении требований к точности. Третьим преимуществом применения любого оборудования с ЧПУ является гибкость и возможность быстрой переналадки оборудования. На оборудовании с программным управлением изготовление разных деталей сводится к простой замене управляющей программы и, в некоторых случаях, режущего инструмента. Проверенная управляющая программа может быть использована любое число раз и через любые промежутки времени.

Классификация станков с ЧПУ Классификация станков с ЧПУ по типу движения Существуют станки с позиционным и с контурным типом движения. В станках с позиционным типом движения необходимо обеспечивать лишь определенное относительное положение инструмента или заготовки. Аппаратура контроля осуществляет управление по принципу «от точки к точке». Скорость движения рабочего органа в таких системах программно не регулируется. В станках с контурным типом движения скорость движения рабочих органов может регулироваться по управляющей программе во время обработки. Они позволяют осуществлять сложные траектории движения рабочего органа при поддержании постоянной контурной скорости. Это требует постоянного расчета координат управляемого объекта и соответствующих вычислительных устройств. Вычислительные устройства выполняют автоматическую интерполяцию траектории движения управляемого объекта (например, для обработки галтелей или конусных поверхностей.

В станках с двумя координатным осями управление осуществляется по двум осям. Пример – токарные станки. В них перемещение суппорта может управляться по двум координатам – X и Z. Это позволяет обрабатывать на них сложные криволинейные поверхности. К станкам с тремя координатами относятся, например, фрезерные станки. В них, как правило, стол управляется по двум координатам – по X и по Y. По третьей координате Z управляется вертикальное перемещение шпинделя с инструментом. К станкам с четырьмя и пятью координатами принадлежат некоторые фрезерные станки для обработки сложных трехмерных поверхностей с одной установки детали. В них стол перемещается по трем координатам, а шпиндель может дополнительно наклоняться по одной или по двум координатам.

Приводы главного движения Приводы главного движения и подачи в станках с ЧПУ предназначены для обеспечения процесса съема металла с максимальной производительностью при заданных точности и качестве обработки. В приводах главного движения иногда возникает необходимость точно и быстро остановить двигатель, например, точно остановить шпиндель токарного станка для автоматической выгрузки изделия и загрузки новой заготовки или точно остановить резец алмазно-расточного станка напротив шпоночного паза растачиваемого отверстия для вывода резца из отверстия. В этом случае, кроме увеличения диапазона регулирования, используют датчики нулевого положения, либо привод выполняется следящим. Для увеличения надежности и долговечности механизмов привода следует решать задачу обеспечения безударности его пуска и торможения. В некоторых станках, например, токарно-винторезных, необходимо обеспечить возможность синхронного движения рабочих органов главного движения и подачи. Для этого на главном приводе устанавливается круговой импульсный датчик. Регулирование частоты вращения привода главного движения может быть ступенчатым, бесступенчатым и комбинированным. Ступенчатое регулирование явилось исторически первым способом изменения частоты вращения шпинделя станка и было обусловлено следующими факторами: изначально станки с ЧПУ проектировались на основе аналогичного универсального оборудования, имеющего регулирование частоты вращения с помощью коробки скоростей; отсутствие электронной элементной базы, позволяющей реализовать идею бесступенчатого регулирования частоты вращения мощного электродвигателя при сохранении постоянства вращающего момента в широком диапазоне частот. Ступенчатое регулирование имеет следующие преимущества – двигатель главного движения вращается с постоянной оптимальной скоростью, обеспечивая максимальный рабочий момент; применение асинхронного электродвигателя позволяет отказаться от преобразователя, что упрощает электрическую схему. Недостатки такого привода: требуется наличие сложных автоматических механических устройств изменения частоты вращения, торможения. Ступенчатое регулирование в большом диапазоне осуществляется с помощью: · многоваловых коробок (число ступеней до 24; диапазон регулирования и мощность не ограничиваются);

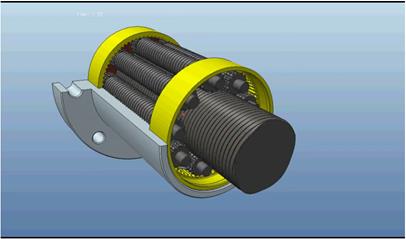

· ступенчато-шкивных передач с одинарным или двойным перебором (число ступеней до 12; диапазон регулирования до 30); · многоскоростных асинхронных двигателей в сочетании с многоваловыми коробками передач. Автоматическое переключение скоростей в передачах осуществляется с помощью электромагнитных фрикционных муфт. Такие системы регулирования имеют следующие существенные недостатки: невозможность в процессе обработки поддерживать оптимальные режимы резания, высокая кинематическая сложность коробки скоростей, смена частоты вращения требует останова шпинделя, низкая надежность и недолговечность электромагнитных фрикционных муфт. Появление соответствующей электронной базы привело к созданию привода с комбинированным способом регулирования: частота вращения вала электродвигателя изменяется в ограниченном диапазоне при помощи электронных преобразователей. Расширение диапазона регулирования до требуемого при обработке осуществляется при помощи простых коробок скоростей. Такой привод позволяет оптимизировать режимы резания при обработке, поддерживать постоянную скорость резания, однако при переходе с одного диапазона частот вращения к другому требует остановки процесса обработки, а в ряде станков такой переход осуществляется вручную, например16А20Ф3. Появление новых синхронных и асинхронных двигателей, обеспечивающих постоянство крутящего момента в широком диапазоне частот вращения (синхронные переменного тока – рабочая частота вращения до 40 000 об/мин, асинхронные - до 12 000 об/мин), позволило полностью отказаться от коробки скоростей, а в ряде случаев и от всех механических передач в цепи главного движения, и результатом явилась разработка мотор-шпинделей (непосредственно шпиндель станка является одновременно и ротором электродвигателя). С целью снижения влияния тепловыделения двигателя на шпиндель станка используется жидкостное охлаждение электродвигателя. Преимущества от использования: 1) компактная конструкция, благодаря удалению механических компонентов: балансира двигателя, ременной передачи, редукторной коробки и шпиндельного датчика; 2) высокая удельная мощность, благодаря жидкостному охлаждению; 3) высочайшая точность обработки вследствие спокойного, точного вращения шпинделя на малых оборотах, так как нет воздействия поперечных усилий привода; 4) ускоренный разгон и торможение;

5) полный номинальный момент вращения доступен во всем диапазоне частот вращения; 6) повышенная жесткость шпиндельного привода, благодаря монтажу компонентов двигателя между главными подшипниками шпинделя; 7) низкий уровень шума, благодаря удалению многих ранее используемых элементов станка; 8) передача момента вращения на шпиндель происходит без зазора и с силовым замыканием через цилиндрическую ступенчатую прессовую посадку. Следящие приводы подач

Привод подач – один из основных узлов, определяющих производительность и точность станка с ЧПУ. Поскольку УЧПУ практически безынерционно формирует сигналы управления приводом, обеспечивающие движение по заданной траектории или позиционирование в заданной координате, большое значение приобретает совершенствование параметров исполнительного двигателя и схемы управления им с учетом особенностей кинематической цепи привода. По мере совершенствования СЧПУ, увеличения жесткости и точности узлов станка, повышаются требования к быстродействию и точности привода подач: скорость быстрых перемещений в современных станках доведена до 50 м/мин, а дискретность перемещений – до 1 нм. Указанным требованиям удовлетворяют приводы и двигатели, разработанные специально для станков с ЧПУ. Высокими показателями характеризуется тиристорный привод с низкоскоростным высокомоментным двигателем постоянного тока. Однако, несмотря на все свои достоинства, высокомоментный двигатель постоянного тока в современных станках перестал использоваться. Это обусловлено наличием коллекторных узлов в конструкции двигателя. Являясь ненадежным и быстро изнашиваемым узлом, коллектор приводит к частым отказам привода. Вследствие этого, наибольшее распространение в современных приводах получили синхронные элекродвигатели. Они обладают удовлетворительными характеристиками, и в их конструкции полностью отсутствует коллектор, т. к. ротор такого двигателя выполнен из высокоэнергетических магнитов, а обмотки расположены в неподвижном статоре. Следящий привод имеет, как минимум, два датчика обратной связи: · по скорости (тахогенератор); · по пути. Тахогенератор всегда устанавливают на вал двигателя подачи, при этом часто встраивают непосредственно в двигатель Датчик обратной связи по пути в станках нормальной точности выполняют круговым и устанавливают на ходовой винт или на вал двигателя.

Подсистема управления Центральной частью всей СЧПУ является подсистема управления. С одной стороны, она читает управляющую программу и отдает команды различным агрегатам станка на выполнение тех или иных операций. С другой стороны она взаимодействует с человеком, позволяя оператору станка контролировать процесс обработки. Сердцем подсистемы управления является контроллер (процессор), который обычно расположен в корпусе стойки ЧПУ. Системы управления могут быть как закрытыми или открытыми. Закрытые системы управления имеют собственные алгоритмы и циклы работы, собственную логику. Производители таких систем обычно не распространяют информацию об их архитектуре. Как правило, невозможно самостоятельно обновить программное обеспечение и редактировать настройки такой системы. У систем закрытого типа есть важное преимущество – они обычно имеют высокую надежность, так как все компоненты системы прошли тестирование на совместимость.

В последнее время стало появляться все больше открытых (ПК-совместимых) систем управления. Их аппаратная начинка практически такая же, как и персонального компьютера. Преимущество таких систем: 1) доступность и дешевизна электронных компонентов, большинство из которых можно приобрести в обычном компьютерном магазине, 2) возможность обновления внутреннего программного обеспечения. Самые современные системы ЧПУ могут быть оснащены CAM-системой, позволяющей автоматизировать процесс написания УП прямо на станке. Система ЧПУ фирмы Fanuc

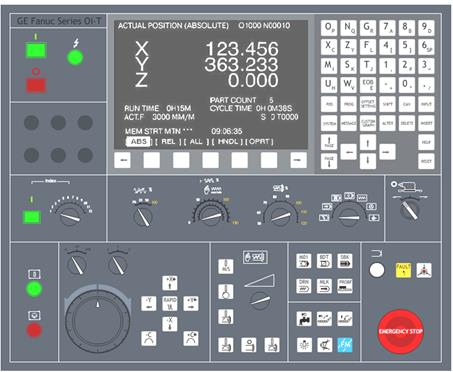

Компания GE Fanuc Automation – лидер в области поставки новейших высокоэффективных устройств с ЧПУ и соответствующего оборудования для станкостроения. Компания GE Fanuc Automation выпускает ЧПУ открытого и традиционного типов, которые увеличивают производительность станков путем обеспечения возможности доступа к информационным и программным средствам в самом станке. Системы ЧПУ компании GE Fanuc рассчитаны на такой широкий спектр операций, как шлифование, сверление, резка, фрезерование, перфорирование, токарная обработка и прочее. Благодаря высоким эксплуатационным характеристикам и надежности, ЧПУ традиционного типа обслуживают самые разные станочные системы по всему миру. Встроенная в блок миниатюрная печатная плата ЧПУ позволяет полностью использовать возможности самых современных больших интегральных схем (БИС) и технологий поверхностного монтажа. Плата монтируется за жидкокристаллическим дисплеем. СЧПУ включает также высокоскоростную сервошину последовательного действия и компактный распределяемый модуль ввода-вывода, что позволяет подключать один блок управления ЧПУ и сразу несколько сервоусилителей к одному волоконно-оптическому кабелю. Различные модули ввода-вывода могут монтироваться на рабочей панели и на пульте управления станком, что позволяет значительно уменьшить объем электроавтоматики станка и его размеры (рис. 1.3).

Рис. 2.4. СЧПУ Fanuc CNC

Весь спектр ЧПУ открытого типа компании GE Fanuc представлен сериями 160i, 180i, 210i and 160is, 180is, 210is, разработанными на базе 16i, 18i и 21i серий. ЧПУ открытого типа обеспечивают высокоэффективную реализацию функций управления ЧПУ компании GE Fanuc одновременно с функциями персонального компьютера и возможностью их дальнейшего расширения. Устройство ЧПУ и станок могут управляться с помощью графического пользовательского интерфейса персонального компьютера. Кроме того, сетевые возможности могут быть использованы для обмена информацией, а программные средства и базы данных - для управления сервисными программами. Программное обеспечение компании GE Fanuc (библиотека CNC) используется для ввода-вывода внутренней информации ЧПУ. Такое программное обеспечение может поддерживать стандартный набор языков программирования Microsoft (Visual Basic или Visual C++TM), а также интерфейс OLE/DDE.

Система ЧПУ фирмы Siemens

СЧПУ фирмы Siemens являются высококачественными системами управления для обрабатывающих станков. ЧПУ Siemens представлены такими сериями: SINUMERIK 802D, SINUMERIK 810D, SINUMERIK 840D (рис. 1.4).

Рис. 2.5. СЧПУ фирмы Siemens

СЧПУ фирмы Siemens представляют собой целостный комплекс взаимодействующих компонентов: устройство ЧПУ — управляющее ядро системы, компоненты управления для общения оператора с системой, контролирующий электроавтоматику, силовые исполнители: привода и двигатели в различных исполнениях в зависимости от задач, обратные связи измерительных систем, соединительные силовые и сигнальные кабели и программное обеспечение: системное, операторское, ввода в эксплуатацию, администрирования и информационного обмена. Фирма Siemens разработала две группы УЧПУ: 1) Семейство SINUMERIK 802C, 802S, 802D, которое ориентировано на применение в простых токарных и фрезерных станках. Эти УЧПУ ограничены по количеству осей и имеют оптимальные функциональные возможности, соответствующие их назначению. 2) Семейство SINUMERIK 810D, 840D. SINUMERIK 810D – для станков с небольшими рабочими усилиями. SINUMERIK 840D - наиболее распространенное базовое модульное УЧПУ для широкого круга станков и технологических задач.

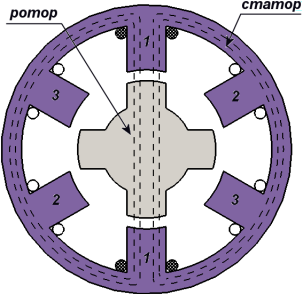

Подсистема приводов Подсистема приводов включает двигатель и передачу для преобразования вращательного движения в поступательное перемещение исполнительных органов станка. А) Высокоточные ходовые винты Они расположены на днище стола, где закреплена гайка. При повороте винта гайка перемещается и происходит линейное движение стола. Усовершенствованные ходовые винты позволяют выполнять перемещение исполнительного органа с минимальным трением и имеют механизм устранения люфта. Б) Двигатели Вращение вала двигателя приводит к повороту высокоточного ходового винта и линейному перемещению рабочего стола. В конструкции станков используются шаговые электродвигатели и серводвигатели. Шаговый электродвигатель - это электромеханическое устройство, преобразующее электрический сигнал управления в дискретное механическое перемещение. Существует несколько основных видов шаговых двигателей, отличающихся конструктивным исполнением: 1. шаговые двигатели с переменным магнитным сопротивлением; 2. шаговые двигатели с постоянным магнитным сопротивлением; 3. гибридные двигатели. Принцип работы у всех этих двигателей примерно одинаков и достаточно прост. Шаговый двигатель с переменным магнитным сопротивлением имеет несколько полюсов на статоре и ротор из магнитно-мягкого материала (реактивный ротор).

Рис. 2.6. Устройство шагового двигателя с переменным магнитным сопротивлением: шесть полюсов на статоре, ротор с четырьмя зубьями, три независимые обмотки

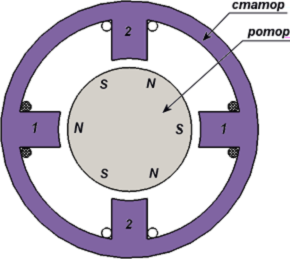

При подаче электрического тока в одну из обмоток ротор стремится занять положение, при котором возникший магнитный поток будет замкнут. То есть зубья ротора будут находиться напротив соответствующих полюсов статора. Если подать его в следующую обмотку, то ротор повернется на один шаг. Для непрерывного вращения ротора необходимо попеременно подавать электрический ток в 1, 2 и 3 обмотки, при этом шаг по углу вращения для представленного двигателя составит 30°. Шаговый двигатель с постоянными магнитами состоит из статора с обмотками и ротора с постоянными магнитами.

Рис. 2.7. Устройство шагового двигателя с постоянными магнитами: две пары полюсов статора и три пары полюсов ротора

При подаче электрического тока в одну из обмоток ротор займет положение, при котором разноименные полюса статора и ротора будут находиться напротив друг друга. Для непрерывного вращения ротора необходимо попеременно подавать электрический ток в 1 и 2 обмотки. Большинство современных шаговых электродвигателей являются гибридными, то есть сочетают достоинства двигателей с переменным магнитным полем и двигателей с постоянными магнитами, имеют большее число полюсов статора и зубьев ротора. Шаг вращения при (дискрета) может достигать одного и менее градуса. Когда подсистема управления посылает шаговому двигателю электрический импульс, то происходит поворот ротора на определенный угол. Если ходовой винт имеет шаг 1 мм, а дискрета угла имеет 1 градус, то за один импульс исполнительный орган станка переместиться на величину 2,8 мкм. Эта величина называется разрешением системы, или ценой импульса. Нельзя переместить исполнительный орган на величину, меньшую, чем разрешение системы. Простота конструкции и легкость управления сделали шаговые электродвигатели очень популярными. Основным минусом двигателей этого типа является их толчковая или дискретная работа, которая может привести к ухудшению качества чистовой обработки поверхностей и эффекту «ступенек» на поверхности. Однако шаговые двигатели могут работать без использования дорогостоящей и сложной обратной связи. Это позволяет создавать недорогие, хотя и не высокоточные станки. Самые современные станки с ЧПУ оснащаются серводвигателями, которые имеют более сложную конструкцию. Серводвигатели, в отличие от шаговых двигателей, работают гладко, имеют лучшие характеристики, но ими тяжелее управлять.

Рис. 2.8. Сервопривод

Для работы с серводвигателем необходимо наличие специальных контроллеров и устройств обратной связи, что, несомненно, приводит к увеличению стоимости станка. В последнее время на высокоточных станках стали использоваться ролико-винтовые передачи.

Рис. 2.9. Ролико-винтовая передача Подсистема обратной связи Подсистема обратной связи призвана обеспечивать подсистему управления информацией о реальной позиции исполнительного органа станка и о скорости перемещения.

Рис. 2.10. Схема обратной связи на станке с ЧПУ

Они имеют внешние датчики для проверки необходимых параметров. Как правило, в станках с ЧПУ для определения положения и состояния исполнительных органов используются два типа датчиков: линейные датчики положения и вращающиеся датчики положения. Вращающийся датчик положения

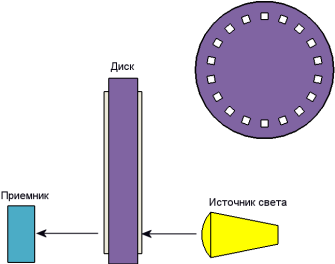

Рис. 2.11. Вращающийся датчик положения

Датчик крепится на валу двигателя и позволяет определять его угловое положение. Этот датчик состоит из источника света, оптического датчика (приемника) и растрового диска с маленькими радиальными прорезями. Растровый диск укреплен на валу, источник света и оптический датчик находятся с разных сторон от диска. Когда диск вращается, то лучи проходят сквозь его прорези и падают на оптический датчик. Оптический датчик работает как переключатель, который включается или выключается при попадании на него луча света. Это дает возможность определить относительное или абсолютное положение и направление вращения двигателя. Полученная информация отправляется в подсистему управления. Все вращающиеся датчики имеют один существенный недостаток. Они устанавливаются непосредственно на валу двигателя, а не на исполнительном органе. Поэтому они не могут напрямую измерить его линейное положение. Линейные датчики положения Такие датчики используются практически во всех современных станках с ЧПУ для точного определения абсолютной или относительной позиции исполнительных органов.

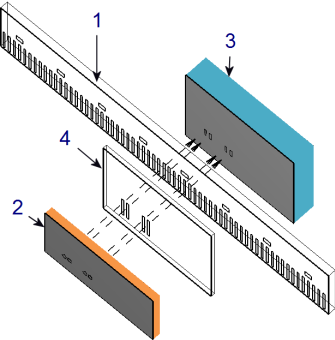

Рис. 2.12. Линейный датчик положения

Датчики содержат два взаимосвязанных узла – растровую шкалу и считывающую головку. Растровая шкала (1), расположенная вдоль направляющих, представляет собой растровую линейку с маленькими прямоугольными прорезями. Считывающая головка, перемещающаяся вместе с исполнительным органом станка, состоит из осветителей (2), фотоприемников (3) и индикаторной пластины (4). На индикаторной пластине также присутствуют два растровых участка со смещенным шагом для формирования двух сигналов. Когда считывающая головка перемещается вдоль растровой шкалы, то световые сигналы от осветителей проходят через индикаторную пластину, затем через шкалу и регистрируются фотоприемниками. Полученные сигналы дают возможность определить величину и направление перемещения. Системе ЧПУ также необходима информация о скорости, ускорении и замедлении исполнительного органа станка. Расчет величины ускорения и замедления необходим для точного позиционирования, то есть для перемещения рабочего стола в требуемую позицию и точного останова. Рабочий стол заранее замедляет скорость перемещения, чтобы «не промахнуться» мимо заданной координаты. Датчики состояния исполнительных органов В станках имеются, также, другие датчики. Например, температурные датчики (термопары) применяют для определения температуры исполнительных органов, расчета температурного линейного расширения компонентов станка. Они используются, также, для контроля температуры масла и воздуха. Инфракрасные датчики используются в станочных системах автоматического измерения.

G-коды программирования G00 – Ускоренное перемещение инструмента N 10 G 00 Xn Zn (1) Код G00 указывает на то, что перемещение инструмента осуществляется на ускоренной подаче (10 - номер кадра). G01 – Линейная интерполяция N 20 G 01 Xn Zn F n (2)

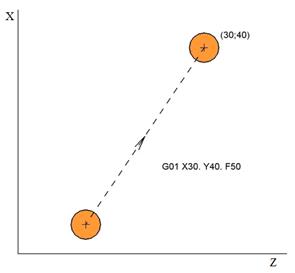

Код G01 предназначен для выполнения линейной интерполяции, или, говоря простым языком, для перемещения инструмента по прямой линии с заданной скоростью. Кадры для линейной интерполяции записывается следующим образом: Основное отличие кода G01 от G00 заключается в том, что при линейной интерполяции инструмент перемещается с заданной скоростью (скоростью рабочей подачи), при которой возможна механическая обработка материала. При этом СЧПУ поддерживает прямолинейное перемещение по трем осям одновременно.

N10 G01 X10.0 Z 30.0 F100 (3) N20 X40.0 Z40.0

В кадре N10 инструмент перемещается в точку (10;30) со скоростью 100 миллиметров в минуту. Следующий кадр выполняет линейное перемещение в точку X=40; Y=40; Z=40. Так как код G01 является модальным, то его не нужно указывать еще раз в кадре N20. То же самое относится и к скорости подачи F. Если в кадре N10 указана скорость F100, то она остается неизменной, пока не будет запрограммировано новое значение F. Линейная интерполяция используется не только для обработки в плоскости X–Y, но и для вертикального врезания в материал заготовки.

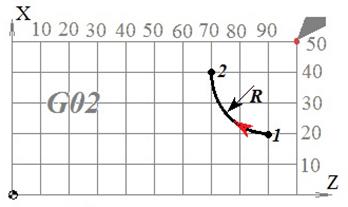

Рис. 1. Перемещение инструмента в точку (30; 40) со скоростью рабочей подачи 50 мм/мин Пример УП: Ток_Пр_00.prg G02 и G03 - Круговая интерполяция (4) Код G02 – перемещение по дуге окружности по часовой стрелке, Код G03 – перемещение по дуге окружности против часовой стрелки.

Как и при выполнении линейной интерполяции, в кадре круговой интерполяции необходимо указать рабочую подачу F. Существуют два способа для формирования кадра круговой интерполяции. 1-й способ - с указанием конечной точки и радиуса:

а) по часовой стрелке: G 02 Xn Zn Rn Fn. (5)

Рис. 2.

G02 - движение по часовой стрелке; Xn Zn - координаты конечной точки дуги (n - значение координаты); R - радиус движения; Fn - скорость рабочей подачи.

Для выполнения скругления необходимо подвести вершину инструмента в начальную точку 1, затем выполнить кадр УП - инструмент переместится в точку 2. Пример УП: Ток_Пр_01.prg (см. Приложение)

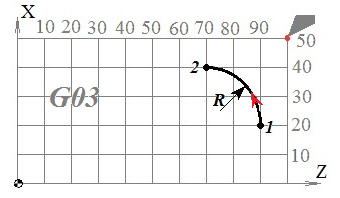

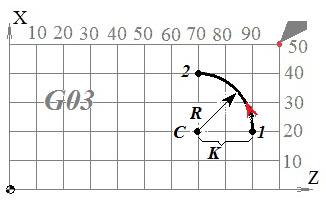

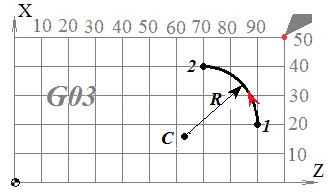

б) против часовой стрелки: G 03 Xn Zn Rn Fn. (6)

Рис. 3. Пример УП: Ток_Пр_02.prg

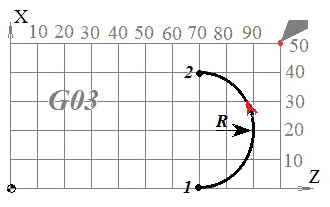

Длина дуги скругления зависит от координат конечной точки дуги и от величины радиуса. Пример скругления дугой 180 градусов:

Рис. 4. Пример УП: Ток_Пр_03.prg

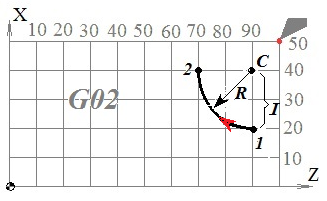

2-й способ - с указанием конечной точки и инкрементальных координат центра дуги относительно начальной точки:

а) по часовой стрелке: G 02 Xn Zn In Kn Fn. (7)

Рис. 5. G02 - движение по часовой стрелке; Xn Zn - координаты конечной точки дуги; In - инкрементальная координата центра дуги по оси X (расстояние между начальной точкой 1 и центром дуги по оси X- на рисунке dX=20мм); Kn - инкрементальная координата центра дуги по оси Z (расстояние между начальной точкой 1 и центром дуги по оси Z - на рисунке dZ=0); R - радиус движения; Fn - скорость рабочей подачи.

Пример УП: Ток_Пр_04.prg

б) против часовой стрелки: G 03 Xn Zn In Kn Fn (8) Рис. 6. G03- движение против часовой стрелки; Xn Zn - координаты конечной точки дуги; In - инкрементальная координата центра дуги по оси X (расстояние между начальной точкой 1 и центром дуги по оси X - на рисунке dX=0); Kn - инкрементальная координата центра дуги по оси Z (расстояние между начальной точкой 1 и центром дуги по оси Z - на рисунке dZ= -20мм); R - радиус движения; Fn - скорость рабочей подачи.

Пример УП: Ток_Пр_05.prg

Если длина дуги не кратна 90 градусов, то для ее выполнения требуются определенные тригонометрические расчеты. Пример программирования дуги, длина которой меньше 90 градусов:

G 03 Xn Zn R n Fn (9)

Рис. 7. Пример УП: Ток_Пр_06.prg

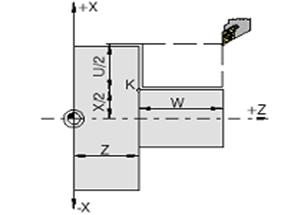

Выбор варианта записи кадра кругового перемещения зависит от возможностей ЧПУ и привычки программиста. Большинство современных станков с ЧПУ поддерживают оба варианта записи. G04 – Время выстоя Формат: N... G04 P... [с] (10) G20 - Цикл продольного точения (11) Формат: N … G 20 Xn Zn F...

Рис. 8. Цикл продольного точения

Пример УП: Ток_Пр_07.prg Аналогично программируется и цикл обработки конуса с добавлением радиуса

Формат: N … G 20 Xn Zn R F... (12) Пример УП: Ток_Пр_08.prg

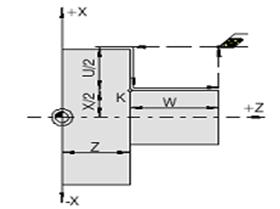

G24 - Цикл торцовой обработки (13)

Рис. 9. Цикл торцовой обработки

Формат: N... G 24 X (u) Z (w) F...

Пример УП: Ток_Пр_09.prg Данный цикл модальный, и отменяется командой G из той же группы. Для последующих кадров, необходимо программировать только измененные координаты, указывая обе координаты X и Z, а так же R, если требуется конус. Отрицательный параметр конуса (-R) определяет конус, как показано на чертеже. G25 – Включение контроля зон запрета перемещений. (14) Зоны должны быть определены через меню “Токарный станок -> Зоны запрета”.

G26 – Отмена контроля зон запрета. (15) G28 – Нарезание резьбы с одного прохода. (16) Пример: N01 G28 Z-30. E1 – Резьба с шагом 1 мм.

Перед запуском команды G28 ОБЯЗАТЕЛЬНО должно быть запущено главное движение. Параметром E задается скорость суппорта в мм/об (миллиметров на 1 оборот шпинделя).

G37 – Выход в фиксированную точку (17) N01 G37 Pn – Выход в точку, заданную параметром n. См. M100. N01 G37 X-20. Z-30. – Выход в точку c координатами X, Z.

G53 – Отмена установки G 54. (18) G54 – Система координат детали, смещает ноль детали в системе координат станка. (19) N01 G54 X0. Z100.

При выходе в точку с координатой X0, Z0 инструмент пойдет в точку со значением заданным функцией G54.

G70 – Возврат из подпрограммы. (20) N01 G70 – Последний кадр подпрограммы.

G71 – Вызов подпрограммы (21) N01 G71 P200

Вызов подпрограммы, которая начинается с кадра N200. Подпрограмма должна завершаться командой G70.

G72 – Безусловный переход на заданный кадр (22) N01 G72 N150 – Переход к кадру N150. G92 – Задание смещения центра координатной системы (23) N01 G92 Xn Yn Zn

G93 – Отмена смещения центра координатной системы (24) N01 G93

G500 – Вывод на экран сообщения с указанным номером. (25) N102 G500 P4 – вывод сообщения с номером 4.

Выполнение УП прерывается. Система ожидает нажатия на кнопку ОК. Редактирование сообщений осуществляется через меню Настройка.Функция

G 500 - вывод сообщения (26) N102 G500 Px En – вывод сообщения с номером x и значение переменной En. 4.2. М-коды программирования M02 – Остановка выполнения программы Пример: N01 M02

M03 – Включение шпинделя по часовой стрелке Пример: N01 S1000 M03 – включение шпинделя на частоту 1000 об/мин.

M04 – Включение шпинделя против часовой стрелке Пример: N01 S1000 M04 – включение шпинделя на частоту 1000 об/мин.

M05 – Останов шпинделя Пример: N01 M05

M06 – Смена инструмента на одну позицию револьверной головки Пример: N01 M06 4.3. Порядок разработки управляющей программы

Задача: разработать управляющую программу для обработки детали на токарном станке с ЧПУ.

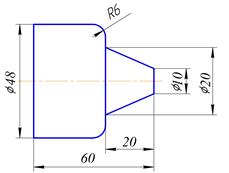

Шаг 1. Эскиз детали.

Рис. 10. Эскиз детали

Шаг 2. Размеры заготовки и размещение инструмента. Сформировать размеры заготовки (длину L з и диаметр D з).

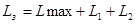

1) Длина заготовки.

где L max – максимальный размер детали вдоль оси вращения (60 мм); L 1– запас по длине заготовки для ее крепления в патроне и для отрезки детали (можно принять L 1 = 20мм); L 2

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 412; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.149.242 (0.276 с.) |

, мм, (1)

, мм, (1)