Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Типичные наполнители, используемые в МКМ

КЛАССИФИКАЦИЯ МКМ (По геометрии армирующих компонентов) - армированные частицами (трехмерными наполнителями) - армированные короткими волокнами и непрерывными волокнами (одномерными) - слоистые композиты (армированные двумерными наполнителями (пластины))

Каждый из этих классов имеет свои особенности.

Начало разработки МКМ: 70-годы прошлого столетия

Почему именно МКМ???? 1) Преимущества перед неармированными металлами;

2) Преимущества перед другими классами КМ

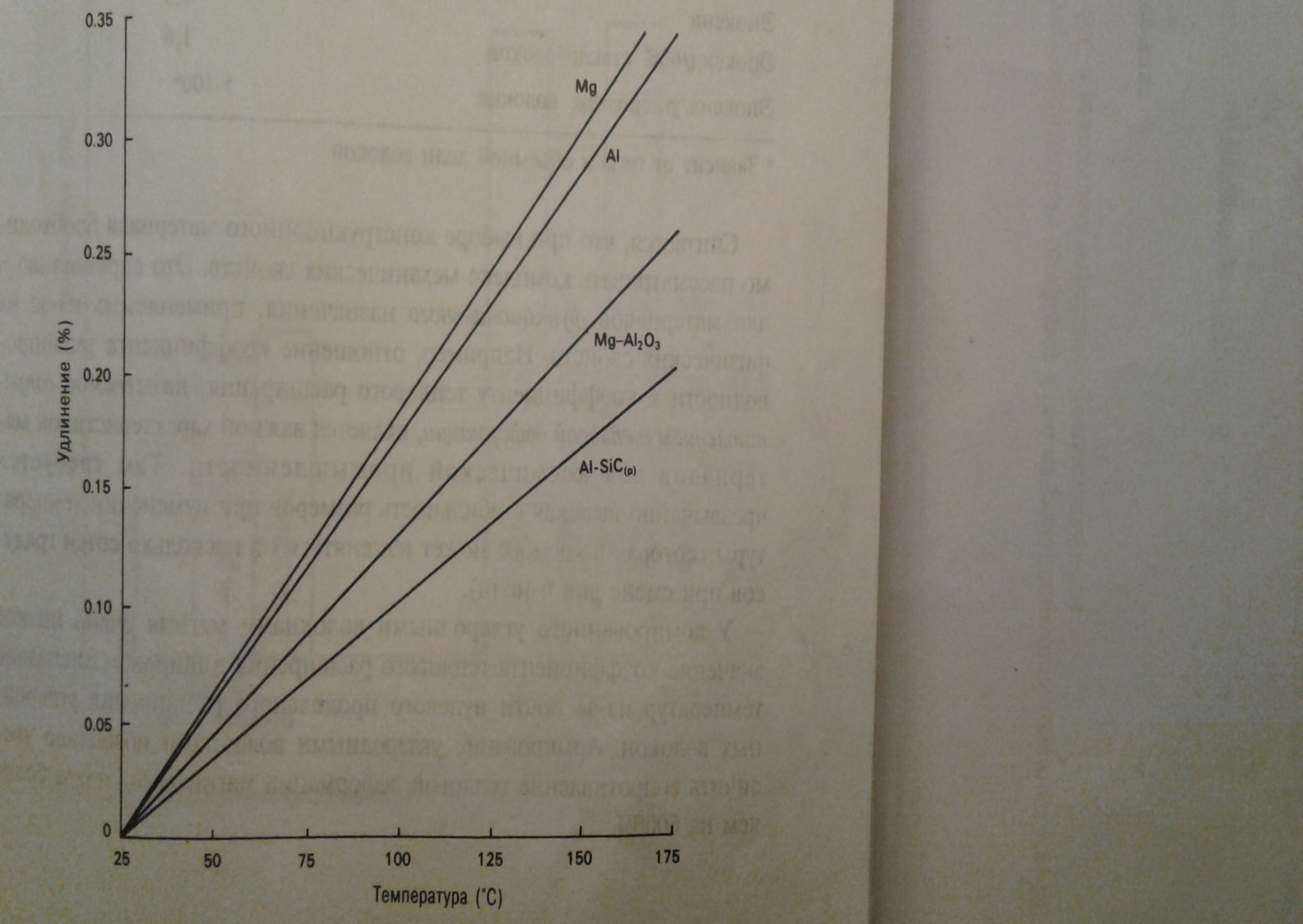

ПРЕИМУЩЕСТВА ПЕРЕД НЕАРМИРОВАННЫМИ МЕТАЛЛАМИ ФИЗИЧЕСКИЕ СВОЙСТВА КЛТР

Рис. 1. Влияние армирования на тепловое расширение металлов Теплопроводность

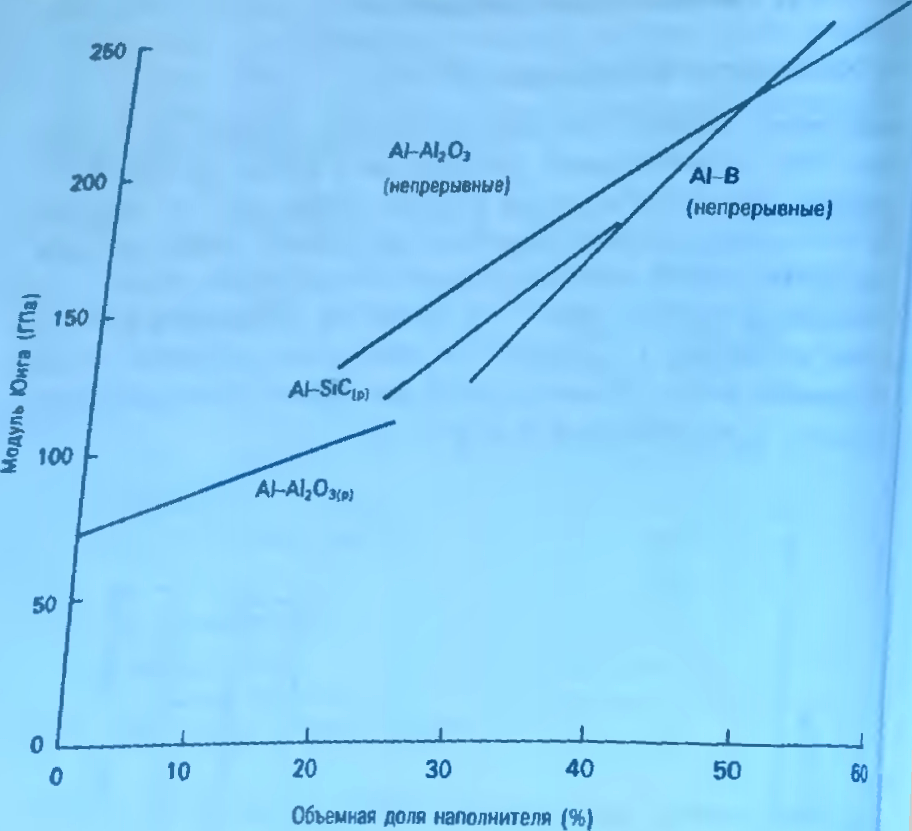

Механические свойства Модуль Юнга, прочность

Рис.2. Влияние армирования на модуль Юнга (Е) алюминия

Рис.3. Влияние степени наполнения на модуль Юнга алюминия

Рис.4 Влияние степени наполнения на прочность (МПа) при растяжении композита на основе алюминиевого сплава

Рис. 5. Влияние угла между осью растяжения и осью волокон на прочность однонаправлено-армированного титанового сплава (Ti-6Al-4V)

2) Деформативность, вязкость разрушения

Деформативность алюминиевого сплава, армированного 20 % коротких волокон окиси алюминия или усов карбида кремния

Причина снижения вязкости разрушения до конца неясна!!

(наличие м/ф слоя, однородность распределения волокон, свойства волокон (особенно поверхностные), наличие внутренних напряжений, чистота матрицы и др.)

3) Жаропрочность

Рис. 6. Зависимость прочности Al и композита на его основе от температуры

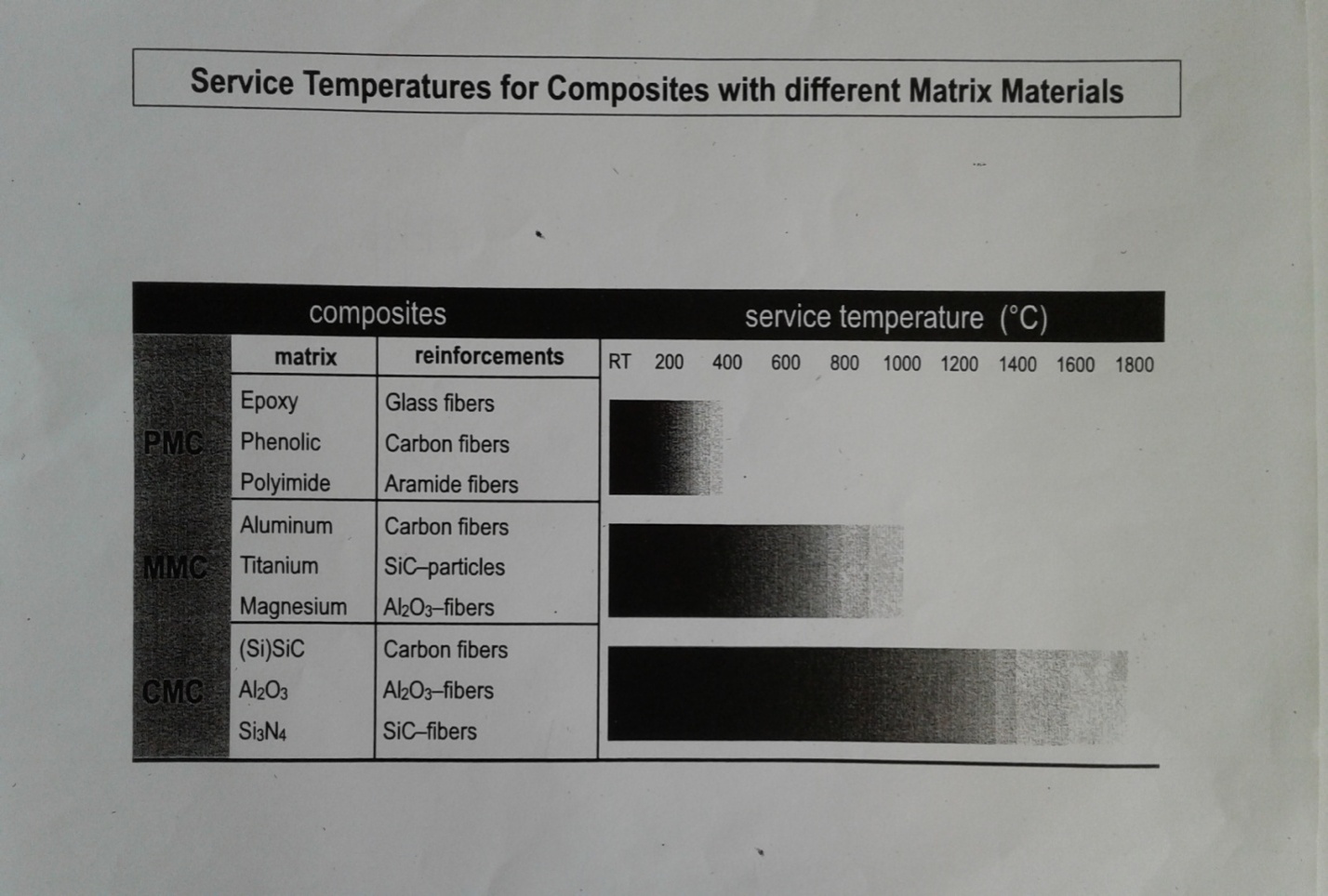

Рис. 7. Рабочие температуры некоторых КМ …………………………………………………………………….. НЕДОСТАТКИ МКМ - высокая стоимость (затраты на сырье, производство волокон…..)- особенно на ранних этапах разработки;

- низкая пластичность (надежность); - высокое реактивное взаимодействие между М и В. Главные задачи перед конструкторами и технологами при создании МКМ: 1) Основное: повышая прочность, жесткость, не потерять пластичность и вязкость разрушения (обеспечивают конструкционную прочность и нейтрализуют влияние концентраторов напряжений).

Существующие на сегодняшний день технологии производства МКМ еще не в полной мере позволяют этого достичь. МКМ НА ОСНОВЕ Al

Траб=до 500 С Но!!! б = 0,6 – 0,8 %!!!!!!!!!!!!!!!!!!!!!!!!! МКМ НА ОСНОВЕ Ni

Траб= до 1300 С б = 0, 4 – 4 %

МКМ занимают особое место среди КМ. В одном материале сочетаются пластичная металлическая матрица и хрупкий высокопрочный, высокомодульный наполнитель, что при правильном сочетании различных факторов может позволить достичь высоких показателей как прочности и жесткости, так и пластичности и вязкости. 2) При разработке МКМ следует тщательно рассмотреть проблемы химической и механической совместимости столь разных ПО ХИМИЧЕСКОМУ СОСТАВУ, СТРОЕНИЮ, ФИЗИЧЕСКИМ СВОЙСТВАМ компонентов. ВЫВОД:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 61; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.8.127 (0.011 с.) |