Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Травмобезопасное рулевое управление

Для снижения травматизма водителей и снижения тяжести последствий фронтальных столкновениях автомобилей в рулевом управлении предусмотрены различные конструкции. Существуют травмобезопасные рулевые механизмы различных конструкций. Основная задача состоит в том, чтобы снизить силу, наносящего травму водителю, за счет поглощения энергии удара. Прежде всего на автомобиле устаналивается энергопоглощающее рулевое колесо. Представленная на рис. 9.5 конструкция рулевого колеса имеет утопленную ступицу и две спицы, что позволяет значительно снизить тяжесть травм при ударе о них грудью при слабом натяжении ремней безопасности или значительном перемещении в салон рулевого вала.

Рис 9.5. Энергопоглощающее рулевое колесо: а – в обычном состоянии; б – в деформированном состоянии.

В рулевом механизме устанавливаются специальные энергопоглощающие устройства, а рулевой вал в отдельных случаях выполняют составным из нескольких частей (рис. 9.6, 9.7). По способу уменьшения перемещения верхней части рулевой колонки внутрь кузова и поглощения энергии удара водителя о рулевое колесо существующие рулевые управления разделяют на несколько групп. 1. Уменьшающие только перемещение верхней части рулевой колонки внутрь кузова за счет расположения частей рулевого вала под углом одна к другой с установкой в местах пересечения осей шарниров или эластичных муфт. 2. Установкой в верхней части рулевого вала под рулевым колесом сильфона, деформирующегося при ударах. 3. Уменьшение перемещения рулевого вала и поглощение энергии удара за счет деформации элементов вала за счет несоосности и параллельности частей рулевого вала, соединенных разрушающимся элементом. 4. Уменьшение перемещения рулевого и поглощение энергии удара за счет разрушения и деформации сетчатой или сплошной гофрированной рулевой колонки. 5. Уменьшение перемещения рулевого вала и поглощение энергии удара за счет разрушения одной из сопрягаемых частей рулевого вала или рулевой колонки путем вдавливания при телескопированиив стенки наружной и внутренней труб колонки перекатывающихся стальных шариков. 6. Уменьшение перемещения рулевого вала внутрь кузова за счет телескопирования и поглощения энергии удара за счет трения частей рулевого вала, рулевой колонки или обеих частей.

На рис. 9.6 и 9.7 представлены некоторые варианты конструкции травмобезопасного рулевого управления.

Рис. 9.6. Травмобезопасные рулевые механизмы: а – рулевой вал с карданными шарнирами; б – рулевой вал с энергопоглощающим сильфоном; в – рулевой вал с перфорированной трубой; 1 – кронштейн; 2 – карданная передача; 3 –гофрированный цилиндр; 4 - перфорированная труба

В рулевом механизме с карданным рулевым валом (рис. 9.6, а) при лобовом ударе карданные шарниры 2 складываются, что уменьшает перемещение конца вала в салон автомобиля, а кронштейн 1 деформирутся, за счет чего поглощается часть энергии удара. В рулевом механизме с сильфоном (рис. 9.6, б) рулевое колесо с рулевым валом соединено с помощью гофрированного цилиндра 3, который при лобовых столкновениях деформируется, уменьшая перемещение рулевого вала в салон автомобиля и частично поглощая энергию удара. Применяются и рулевые механизмы, у которых рулевой вал в верхней части выполняется в перфорированном виде (рис. 9.6, б). При столкновениях 4 перфорация деформируется в той последовательности, которая представлена на рисунке. На рис. 9.7 представлен вариант травмобезопасного рулевого механизма с резиновой муфтой 3 и предохранительными пластинами 2, которые крепятся к фланцам 1 составного рулевого вала.

Рис. 9.7. Травмобезопасный рулевой механизм с резиновой муфтой и предохранительными пластинами

Согласно действующим нормативам, рулевое управление считается безопасным, если при испытаниях травмобезопасных рулевых механизмов при лобовом ударе о бетонный куб при скорости 48,3км/ч верхний конец рулевого вала не перемещается в горизонтальном направлении более чем на 127мм, а при ударе со скоростью 24,1км/ч усилие на рулевую колонку не превышает 11350н.

Рулевые механизмы Рулевой механизм служит для увеличения усилия, создаваемого водителем на рулевом колесе, и преобразования вращательного движения в поступательное движение рулевого привода. Передаточное число рулевого механизма для различного типа автомобилей составляет 15…25, что позволяет за один-два полных оборота рулевого колеса повернуть управляемые е колеса на максимальный угол 350…450.

Кроме общих требований к рулевым механизмам предъявляются и специальные требования, согласно которым рулевой механизм должен обеспечить: • высокое значение прямого КПД и меньшее значение обратного КПД; • обратимость рулевого управления, не снижающую способность стабилизации управляемых колес; • минимальный зазор в механизме при нейтральном положении управляемых колес и возможность его регулировки; • заданную характеристику передаточного отношения механизма. На автомобилях применяются рулевые механизмы различного типа (рис. 9.8).

Рис. 9.8. Типы рулевых механизмов

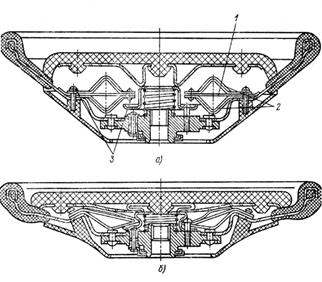

Наибольшее распространение на легковых и грузовых автомобилях получили червячно-роликовые рулевые механизмы (рис. 9.9) за счет высокого прямого КПД и малого обратного КПД. Высокое значение КПД обусловлено тем, что контактирующие поверхности обкеатываются друг по другу, а не скользят. По сравнению с другими червячными механизмами эта конструкция более компактна. При нейтральном положении рулевого колеса передаточное отношение рулевого механизма червячно-роликового типа определяется по формуле:

Uрм =

где r0 – начальный радиус глобоиды в наименьшем сечении; tч – шаг винтовой линии червяка; zч – число заходов червяка. При повороте рулевого колеса от нейтрального положения передаточное отношение рулевого механизма червячно-роликового типа возрастает на 5%…7%.

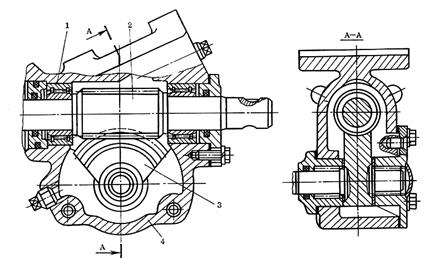

Рис. 9.9. Рулевой механизм типа глобоидный червяк-двухгребневый ролик

На рис. 9.9 представлена конструкция рулевого механизма типа глобоидный червяк-двухгребневый ролик автомобилей ВАЗ. В нем глобоидный червяк 5 напрессован на вал, установленный на двух шариковых радиально-упорных подшипниках, регулируемых прокладками 6. Червяк находится в зацеплении с двухгребневым роликом 7, установленным на оси 8на иглльчатом подшипнике. Для обеспечения регулировки зацепления ось 8 ролика 7 смещена по отношению к оси червяка на 5…7мм. Регулировка осуществляется винтом 4, ввернутым снаружи в рулевого механизма в верхнюю крышку картера 3. Головка винта с регулировочной шайбой 2 входит в паз головки вала сошки 1. Осевой зазор между головкой винта и пазом вала должен быть не более 0,05мм. Прямой и обратный КПД такого рулевого механизма составляют следующие значения: ηрм = 0,85 и ηмр =0,70. Рулевые механизмы червячно-секторного типа (рис.9.10 и 9.11) получили распространение на грузовых автомобилях.

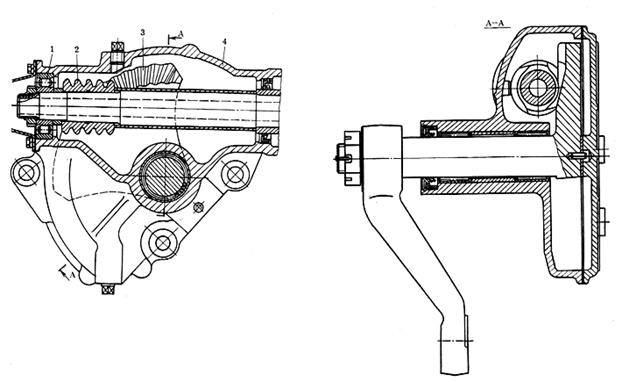

Рис.9.10. Рулевой механизм типа цилиндрический червяк-центральный сектор В рулевом механизме типа цилиндрический червяк-центральный сектор цилиндрический червяк 2, установленный на подшипниках 1 в корпусе 4 находится в зацеплении с центральным червячным сектором 3. Такой рулевой механизм имеет сравнительно большие габариты и массу. В нем затруднено обеспечение необходимой регулировки зацепления. За счет того, что контактирующие поверхности скользят друг по другу, прямой КПД не превышает ηрм = 0,7, а обратный КПД – ηмр = 0,55.

Передаточное число такого рулевого механизма определяется по формуле:

Uрм =

где z1 – число заходов червяка; z2 – число зубьев всего червячного колеса, частью которого является данный центральный сектор.

Рис. 9.11. Рулевой механизм типа цилиндрический червяк-боковой сектор В рулевом механизме типа цилиндрический червяк-боковой сектор цилиндрический червяк 2, установленный на подшипниках 1 в корпусе 4 находится в зацеплении с боковым сектором 3. Такой рулевой механизм имеет по сравнению с предыдущей конструкцией меньшие габариты и массу. Регулировка зацепления осуществляется подбором толщины бронзовой шайбы, установленной между опорной поверхностью сектора и боковой крышкой картера. Осевой зазор в зацеплении при повороте вала сошки из среднего положения в крайнее изменяется от 0,03 до 0,5мм. Поскольку и в этом рулевом механизме поверхности скользят друг по другу, прямой КПД не превышает ηрм = 0,7, а обратный КПД – ηмр = 0,5. В рулевом механизме данного типа цилиндрический червяк нарезается с постоянным шагом t и передаточное отношение определяется по формуле:

Uрм =

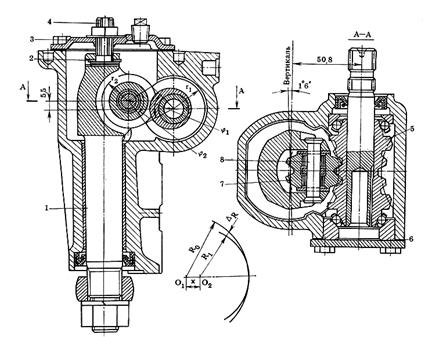

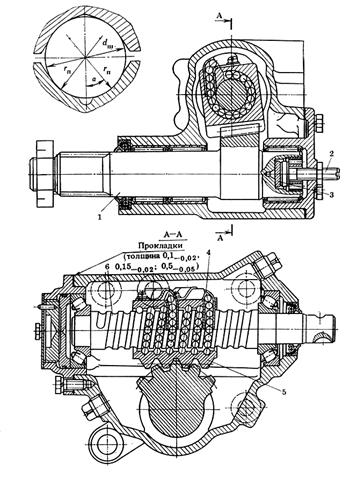

где rω – радиус начальной окружности цилиндрического червяка; z 1 – число заходов червяка; γ1 и γ2 – углы наклона винтовой линии червяка и зубьев червячного сектора. Винтовые рулевые механизмы используются на тяжелых грузовых автомобилях и, как правило, в сочетании с зубчатыми. На рис. 9.12 представлена конструкция винто-реечного рулевого механизма типа винт-гайка-рейка-сектор. В этом рулевом механизме трение скольжения заменено на трение качения, для чего между винтом и гайкой размещены 90…120 шариков, циркулирующих в замкнутом направляющих трубках 4. Вращение винтового вала 6 преобразуется в поступательное движение гайки-рейки 5 и далее во вращательное движение зубчатого сектора и вала сектора 1. Регулируется данное зацепление вращением винта 2, сферическая головка которого упирается в шайбу 3. При этом сектор вместе с валом сошки смещаются и зазор в зацеплении уменьшается. Прямой и обратный КПД такого рулевого механизма составляют следующие значения: ηрм = 0,87 и ηмр =0,82.

Передаточное отношение такого рулевого механизма определяется по формуле:

Uрм =

где r 0 – радиус начальной окружности зубьев сектора; h В – шаг винта.

Рис. 9.12. Рулевой механизм типа винт-гайка-рейка-сектор

Винто-рычажные рулевые механизмы не получили широкого применения, так как имеют низкое значение КПД и при высокой склонности к износу не обеспечивают возможность регулирования зазора в зацеплении. Зубчатые (реечные) рулевые механизмы в отдельном виде применяются в легковых автомобилях малого и среднего класса. На грузовых автомобилях в рулевых механизмах в сочетании с другими видами зацепления применяются цилиндрические или конические передачи. Реечный рулевой механизм (рис. 9.13) выполняется в виде зубчатого редуктора, в котором вращение от рулевого колеса через рулевой вал 1 передается шестерне 2. Вращательное движение шестерни преобразуется в поступательное движение рейки 3 и далее рулевых тяг. Преимуществом такого механизма является простота и компактность конструкции, высокий прямой КПД (ηрм =0,90…0,95). Вместе с тем, из-за высокого значения обратного КПД (ηмр =0,90…0,95) такие рулевые механизмы не поглощают толчки, передаваемые от дороги на рулевое колесо, поэтому они применяются на легковых автомобилях малого класса. На легковых автомобилях с более высокого класса необходимо устанавливать рулевые усилители, которые поглощение толчков принимают на себя.

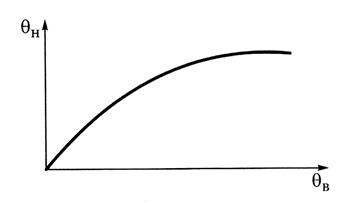

Рис. 9.13. Реечный рулевой механизм: а – конструкция; б – характеристика передаточного отношения; в – схема к определению передаточного отношения рулевого управления

Угловое передаточное отношение рулевого управления определится из зависимости:

uω =

где l а – длина поворотного рычага; θ0 – угол среднего положения поворотного рычага; θ – угол поворота управляемых колес; r – радиус шестерни. Поскольку значение угла θ меняется, передаточное отношение рулевого управления с реечным механизмом переменно. Усилие, передаваемое от рулевого колеса на рейку определится из соотношения:

P р = где P рк – усилие на рулевом колесе; R рк – радиус рулевого колеса; rω – радиус начальной окружности шестерни.

Рулевой привод 9.5.1. Назначение, типы и требования, предъявляемые к рулевому приводу Рулевой привод через систему тяг и рычагов передает усилие от рулевого механизма к управляемым колесам и обеспечивает правильное соотношение углов их поворота. В соответствии с предъявляемыми к нему требованиями, рулевой привод должен обеспечить:

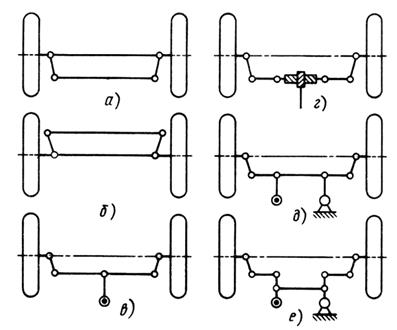

• правильное соотношение углов поворота внутреннего и внешнего управляемых колес автомобиля, исключающее их боковое скольжение • отсутствие автоколебаний управляемых колес вокруг оси их поворота; • исключение самоповорота управляемых колес при колебаниях автомобиля на подвеске. В зависимости от типа подвески и схемы расположения деталей на автомобилях применяют следующие типы рулевого привода (рис. 9.14).

Рис. 9.14. Типы рулевых приводов

При повороте автомобиля управляемые колеса поворачиваются на разный угол –внутреннее (θв) колесо на больший, внешнее (θн) на меньший (рис.9.15). Зависимость между углами поворота управляемых колес с учетом их бокового увода выражается следующим уравнением

ctg(θн – δн) - ctg(θв – δв) =

где M – расстояние между осями поворотного шкворня или осями поворота управляемых колес; C – расстояние от оси задних колес до мгновенного центра поворота автомобиля, определяемое из соотношения:

С = Rδ tg δ2 =

где δ1 и δ2 – углы увода передних и задних колес; θ = L - база автомобиля.

Рис. 9.15. Зависмость угла поворота внешнего колеса от угла поворота внутреннего колеса автомобиля

Необходимое соотношение углов поворота управляемых колес (9.18) обеспечивается рулевой трапецией, образованной поперечной рулевой тягой, осью переднего моста и рычагами поворотных цапф. В зависимости от компоновки автомобиля рулевую трапецию располагают (рис. 9.16) впереди передей оси или за ней. При зависимой подвеске передних колес применяют неразрезную (цельную) поперечную тягу. Если на автомобиле независимая подвеска, то устанавлвается расчлененная поперечная тяга с тем, чтобы исключить самопроизвольный поворот управляемых колес при колебаниях кузова автомобиля.

Рис. 9.16. Схемы рулевого привода и рулевых трапеций

Соединение тяг и рычагов рулевого управления осуществляется с помощью шарниров (рис. 9.17), которые по способу устранения зазоров, возникающих при эксплуатации автомобилей, выполняют саморегулиремыми, с периодической регулировкой и не регулируемыми.

Рис. 9.17. Конструкция шарниров рулевого привода

В саморегулируемых шарнирах (рис. 9.17, а…ж) не требуется периодическая регулировка в процессе эксплуатации автомобиля. Зазор автоматически выбирается перемещением сухарей 3 или пальцев 2 под действием пружины 1, установленной с предварительным натягом 250…500Н. В шарнирах с периодической регулировкой (рис. 9.17, з, и) зазор, появляющийся между трущимися поверхностями вследствие изнашивания, устраняется заворачиванием пробки 4 до упора и отпусканием до ближаешего положения, в котором ее можно зафиксировать. Такие шарниры применялись в продольных рулевых тягах и в настоящее время применяются редко. Нерегулируемые шарниры (рис. 9.17, к) применяются на автомобилях, в которых колеса поворачиваются вокруг вертикальной оси. Такие шарниры проще и дешевле в изготовлении, чем саморегулируемые и регулируемые. В случае предельного износа трущихся поверхностей нерегулируемый шарнир заменяется. Пальцы 2 рассмотренных шарниров выполняют шаровыми полносферными (рис. 9.17, д…и) или двухсверными (рис. 9.17, а, б), коническими (рис. 9.17, в, г) или цилиндрическими (рис. 9.17, к). В двухсферных пальцах полусфера большего диаметра является рабочей, а меньшего - направляющей. По кинематике шарниры могут быть простыми и сложными. В простых палец поворачивается в наконечнике за счет скольжения сферы пальца относительно поверхностей сухарей 3. В сложных шарнирах при повороте пальца 2 вокруг своей оси его сфера скользит в сухарях, а при угловых колебаниях пальца сухари скользят по направляющим головки наконечника.

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 225; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.14.63 (0.05 с.) |

, (9.12)

, (9.12)

, (9.13)

, (9.13)

×

×  , (9.14)

, (9.14) , (9.15)

, (9.15)

=

=  , (9.16)

, (9.16) , (9.17)

, (9.17)

, (9.18)

, (9.18) =

=  , (9.19)

, (9.19) - угол поворота автомобиля;

- угол поворота автомобиля;