Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение и типы рулевого управленияСтр 1 из 11Следующая ⇒

Рулевое управление Требования, предъявляемые к рулевому управлению, и его основные характеристики К рулевому управлению предъявляются повышенные требования, поскольку оно существенно влияет на управляемость, маневренность, устойчивость и безопасность автомобиля. К перечню общих требований к конструкции автомобиля к рулевому управлению предъявляются специальные требования, в соответствии с которыми оно должно обеспечивать: • минимальный радиус поворота для обеспечения высокой маневренности автомобиля; • соответствие между углом поворота рулевого колеса и управляемых колес; • пропорциональность между усилием на рулевом колесе и сопротивлением повороту управляемых колес; • легкость управления; • минимальную передачу толчков и ударов со стороны дороги на рулевое колесо; • исключение автоколебаний управляемых колес вокруг оси поворота; • минимальное влияние на стабилизацию управляемых колес; • обеспечение травмобезопасности водителя при лобовых столкновениях.

Минимальный радиус поворота автомобиля оценивается расстоянием от центра поворота до сдо средней вертикальной плоскости наружного кправляемого колеса при его максимальном повороте. Значения минимального радиуса поворота регламентируются Правилом №36 ЕЭК ООН, действующим и на территории России. Этот радиус непременно указывается в технической характеристике и его значение обычно составляет 2,0…2,5 базы автомобиля. Обычно минимальный радиус поворота определяется экспериментально при движении автомобиля со скоростью 5км/ч и при максимальном повороте управляемых колес. Если известны углы бокового увода управлемых. значение минимального радиуса поворота можно определить путем расчета с помощью следующей формулы:

Rmin =

где Rδ = B1 – колея передних колес автомобиля; Θ max - максимальный угол поворота управляемых колес; δ1 и δ2 – углы бокового увода управлемых колес; L – база автомобиля. Угловое передаточное число рулевого управления представляет собой отношение угла поворота рулевого колеса αрк к среднему углу поворота управляемых колес θ:

uру =

где θ = θв - угол поворота внутреннего колеса; θн – угол поворота наружного колеса. Значение углового передаточного числа переменное и зависит от передаточных значений рулевого механизма uрм и рулевого привода uрп и равно их произведению: uру = uрм uрп. От значения этого передаточного отношения, часто называемым педаточным числом рулевого управления, зависят упраляемость, маневренность и безопасность движения. Передаточным числом рулевого механизма называется отношение угла поворота рулевого колеса αрк к углу поворота рулевой сошки αрс:

uрм=

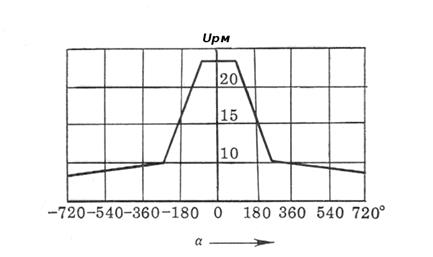

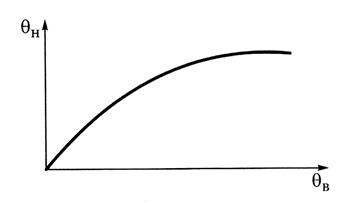

Рулевые механизмы автомобилей могут иметь как постоянное значение передаточного числа, так и переменное (рис. 9.3). Численное значение они имеют uрм= 13…22 для легковых и uрм= 20…25 для грузовых автомобилей.

Рис. 9.3. Характеристика рулевого механизма при переменном передаточном отношении

При переменном передаточном числе uрм большие его значения достигаются в интервале изменения угла поворота рулевого колеса αрк от – 900 до +900. В этом случае угол поворота рулевой сошки αрс минимальный, поскольку αрс = αрк/ uрм, что обеспечивает большую безопасность движения. Попорот автомобиля на большой угол (± 2700…7200), совершаемый при малых скоростях, будет происходить быстрее, поскольку при уменьшении значения uрм увеличивается угол поворота рулевой сошки αрс. Передаточным числом рулевого привода называется отношениеуглу поворота рулевой сошки αрс к углу поворота управляемых колес θ: u рп =

Для определения передаточного отношения рулевого привода можно использовать отношение плеч рычага поворотного кулака l пр и рулевой сошки l рс:

u рп =

Поскольку при осуществлении поворота длина плеч рычагов меняется, то и передаточное отношение рулевого привода не остается постоянным. Численное значение передаточного отношения рулевого привода автомобилей составляет 0,85…1,10. Поскольку в рулевом управлении имеет место деформация деталей, жесткая кинематическая связь нарушается. Поэтому при одинаковом повороте рулевого колеса в сравнении с жестким рулевым управлением управляемые колеса повернут на меньший угол. Поэтому, наряду с угловым передаточным числом, вводят понятие кинематическое передаточное число рулевого управления, характеризующее жесткую связь между углами поворота рулевого колеса и управляемых колес. Угловое передаточное число всегда будет больше, чем кинематическое. В свою очередь угловое передаточное число, учитывающее упругую податливость рулевого управления называют динамическим передаточным числом рулевого управления. Угловая жесткость рулевого управления легковых автомобилей составляет 1,0…3,5град/Нм. У грузовых автомобилей значениеэтого параметрва выше. Силовым передаточным числом рулевого управления называется отношение суммы сил сопротивления повороту управляемых колес Рсп к усилию, приложенному на рулевом колесе Ррк:

uc =

В практических расчетах чаще используют отношение момента сопротивления повороту управляемых колес Мсп и момента на рулевом колесе:

u с =

С помощью силового передаточного числа оценивается легкость управления автомобилем по усилию, требующемуся для его поворота. На стадии проектирования автомобиля в расчеты закладывают максимальное усилие на рулевом колесе не более 120Н и минимальное не менее 60Н. Ограничение минимального усилия на рулевом колесе связано с необходимостью обеспечить для водителя «чувство дороги». При проверке усилия на рулевом колесе неподвижного автомобиля оно не должно превышать 400Н на асфальтобетонном покрытии. Легкость и удобство управления автомобилем в значительной степени зависит от размеров (диаметра) рулевого колеса. Чем больше диаметр, тем меньше уилие на рулевом колесе, но одновременно увеличивается угол порота рулевого колеса для поворота управляемых колес на тот же угол. Диаметр рулевого колеса зависит от типа автомобиля и составляет для легковых автомобилей 380…425мм и для грузовых автомобилей 440…550мм. Для поворота управляемых колес от среднего в крайнее положение в обе стороны требуется повернуть рулевое колесо на угол 5400…10800, что составляет 1,5…3 оборота.

Легкость управления автомобилем, значение усилий, передаваемых от управляемых колес к рулевом колесу определяется величиной прямого ηру и обратного ηур КПД рулевого управления. Прямой КПД характеризует потери мощности при передаче усилий от рулевого колеса к управляемым колесам ηру и определяется как произведение КПД рулевого механизма ηрм и КПД рулевого привода ηрп:

ηру = ηрм ηрп. (9.8)

Чем выше значение прямого КПД, тем меньше потери на трение в рулевом механизме и рулевых шарнирах и легче управление автомобилем. Численное значение прямого КПД, в зависимости от конструкции рулевого механизма и привода, составляет ηру = 0,65…0,85. Обратный КПД характеризует потери мощности при передаче усилия от управляемых колес к рулевому колесу. Чем меньше значение этого КПД, тем меньше передаются удары и тлчкиот неровностей дороги на руки водителя. Численное значение обратного КПД, в зависимости от конструкции рулевого механизма и привода, составляет ηур = 0,58…0,65. Вместе с тем, значение обратного КПД должно быть выше предела обратимости рулевого управления, чтобы сохранить у водителя чувство дороги и обеспечить стабилизацию управляемых колес. Легкость управления зависит от прямого КПД рулевого механизма, так как в нем происходит основная часть потерь на трение. Прямой КПД рулевого механизма ηрм определяется из соотношения:

ηрм = 1 -

где Мтр1 – момент трения рулевого механизма, приведенный к рулевому колесу. Значение сил ударов от дороги на рулевое колесо зависит от величины обратного КПД ηмр, определяемого из отношения:

ηмр = 1 -

где Мтр2 – момент трения рулевого механизма, приведенный к валу рулевой сошки. Значения прямого и обратного КПД для червячных и винтовых рулевых механизмов могут быть определены по формулам:

ηрм =

ηмр =

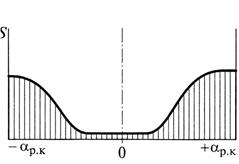

где β – уголо подема винтовой линии червяка или винта; ρ – угол трения. Численные значения прямого и обратного КПД различных типов рулевых механизмов сосоставляют ηрм = 0,60…0,95 и ηмр = 0,55…0,85. КПД рулевого привода складывается из потерь на трение во всех рулевых шарнирах и его значения составляют ηрп = 0,92…0,95. Для улучшения управляемости автомобиля, предотвращения виляния управляемых колес зазор в рулевом управлении должен быть минимальным. Определяется этот зазор по углу свободного вращения рулевого колеса при нейтральном положении управляемых колес и складывается он из зазора в рулевом механиезме и рулевом приводе. Допустимый зазор для новых автомобилей составляет 100…150 свободного поворота рулевого колеса. Поскольку большую часть времени автомобиль движется прямолинейно или с малым поворотом управляемых колес, наибольший износ контактирующих поверхностей рулевого механизма и рулевого привода происходит при малых углах поворота рулевого колеса. Для устранения повышенного зазора в рулевом механизме предусматривается регулировка. Для исключения заклинивания рулевого механизма после регулировки зазор в зацеплениии при повороте рулевого колеса от нейтрального положения должен быть больше, чем в центре, и в конце составлять 250…350 свободного поворота рулевого колеса.

Рис. 9.4. Изменение зазора в рулевом механизме в зависимости от поворота рулевого колеса

Рулевые механизмы Рулевой механизм служит для увеличения усилия, создаваемого водителем на рулевом колесе, и преобразования вращательного движения в поступательное движение рулевого привода. Передаточное число рулевого механизма для различного типа автомобилей составляет 15…25, что позволяет за один-два полных оборота рулевого колеса повернуть управляемые е колеса на максимальный угол 350…450. Кроме общих требований к рулевым механизмам предъявляются и специальные требования, согласно которым рулевой механизм должен обеспечить: • высокое значение прямого КПД и меньшее значение обратного КПД; • обратимость рулевого управления, не снижающую способность стабилизации управляемых колес; • минимальный зазор в механизме при нейтральном положении управляемых колес и возможность его регулировки; • заданную характеристику передаточного отношения механизма. На автомобилях применяются рулевые механизмы различного типа (рис. 9.8).

Рис. 9.8. Типы рулевых механизмов

Наибольшее распространение на легковых и грузовых автомобилях получили червячно-роликовые рулевые механизмы (рис. 9.9) за счет высокого прямого КПД и малого обратного КПД. Высокое значение КПД обусловлено тем, что контактирующие поверхности обкеатываются друг по другу, а не скользят. По сравнению с другими червячными механизмами эта конструкция более компактна.

При нейтральном положении рулевого колеса передаточное отношение рулевого механизма червячно-роликового типа определяется по формуле:

Uрм =

где r0 – начальный радиус глобоиды в наименьшем сечении; tч – шаг винтовой линии червяка; zч – число заходов червяка. При повороте рулевого колеса от нейтрального положения передаточное отношение рулевого механизма червячно-роликового типа возрастает на 5%…7%.

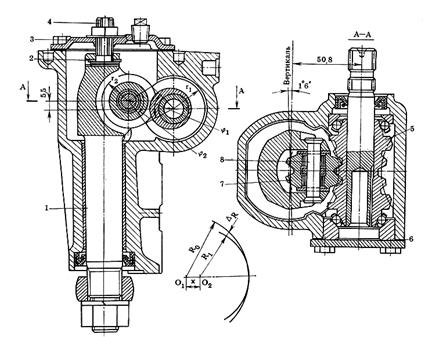

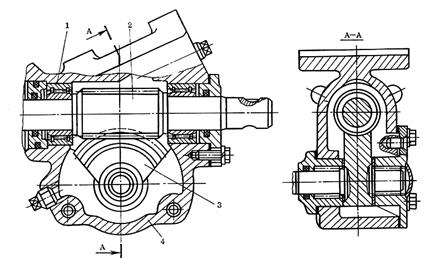

Рис. 9.9. Рулевой механизм типа глобоидный червяк-двухгребневый ролик

На рис. 9.9 представлена конструкция рулевого механизма типа глобоидный червяк-двухгребневый ролик автомобилей ВАЗ. В нем глобоидный червяк 5 напрессован на вал, установленный на двух шариковых радиально-упорных подшипниках, регулируемых прокладками 6. Червяк находится в зацеплении с двухгребневым роликом 7, установленным на оси 8на иглльчатом подшипнике. Для обеспечения регулировки зацепления ось 8 ролика 7 смещена по отношению к оси червяка на 5…7мм. Регулировка осуществляется винтом 4, ввернутым снаружи в рулевого механизма в верхнюю крышку картера 3. Головка винта с регулировочной шайбой 2 входит в паз головки вала сошки 1. Осевой зазор между головкой винта и пазом вала должен быть не более 0,05мм. Прямой и обратный КПД такого рулевого механизма составляют следующие значения: ηрм = 0,85 и ηмр =0,70. Рулевые механизмы червячно-секторного типа (рис.9.10 и 9.11) получили распространение на грузовых автомобилях.

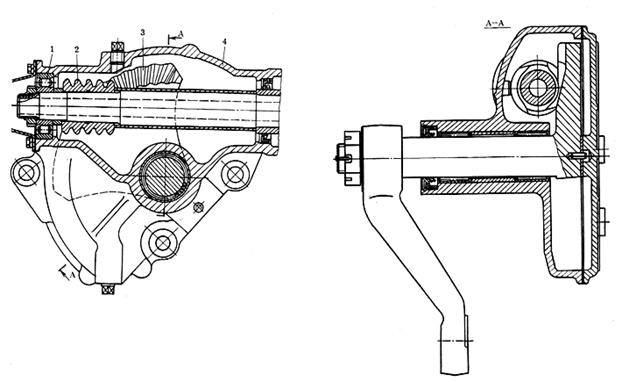

Рис.9.10. Рулевой механизм типа цилиндрический червяк-центральный сектор В рулевом механизме типа цилиндрический червяк-центральный сектор цилиндрический червяк 2, установленный на подшипниках 1 в корпусе 4 находится в зацеплении с центральным червячным сектором 3. Такой рулевой механизм имеет сравнительно большие габариты и массу. В нем затруднено обеспечение необходимой регулировки зацепления. За счет того, что контактирующие поверхности скользят друг по другу, прямой КПД не превышает ηрм = 0,7, а обратный КПД – ηмр = 0,55. Передаточное число такого рулевого механизма определяется по формуле:

Uрм =

где z1 – число заходов червяка; z2 – число зубьев всего червячного колеса, частью которого является данный центральный сектор.

Рис. 9.11. Рулевой механизм типа цилиндрический червяк-боковой сектор В рулевом механизме типа цилиндрический червяк-боковой сектор цилиндрический червяк 2, установленный на подшипниках 1 в корпусе 4 находится в зацеплении с боковым сектором 3. Такой рулевой механизм имеет по сравнению с предыдущей конструкцией меньшие габариты и массу. Регулировка зацепления осуществляется подбором толщины бронзовой шайбы, установленной между опорной поверхностью сектора и боковой крышкой картера. Осевой зазор в зацеплении при повороте вала сошки из среднего положения в крайнее изменяется от 0,03 до 0,5мм. Поскольку и в этом рулевом механизме поверхности скользят друг по другу, прямой КПД не превышает ηрм = 0,7, а обратный КПД – ηмр = 0,5. В рулевом механизме данного типа цилиндрический червяк нарезается с постоянным шагом t и передаточное отношение определяется по формуле:

Uрм =

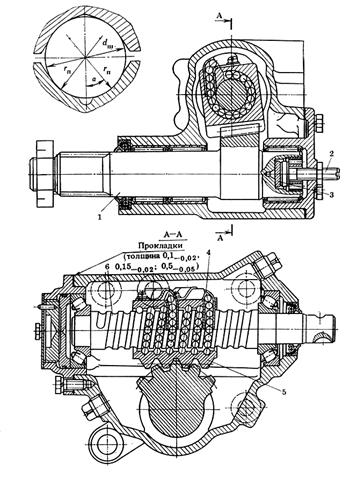

где rω – радиус начальной окружности цилиндрического червяка; z 1 – число заходов червяка; γ1 и γ2 – углы наклона винтовой линии червяка и зубьев червячного сектора. Винтовые рулевые механизмы используются на тяжелых грузовых автомобилях и, как правило, в сочетании с зубчатыми. На рис. 9.12 представлена конструкция винто-реечного рулевого механизма типа винт-гайка-рейка-сектор. В этом рулевом механизме трение скольжения заменено на трение качения, для чего между винтом и гайкой размещены 90…120 шариков, циркулирующих в замкнутом направляющих трубках 4. Вращение винтового вала 6 преобразуется в поступательное движение гайки-рейки 5 и далее во вращательное движение зубчатого сектора и вала сектора 1. Регулируется данное зацепление вращением винта 2, сферическая головка которого упирается в шайбу 3. При этом сектор вместе с валом сошки смещаются и зазор в зацеплении уменьшается. Прямой и обратный КПД такого рулевого механизма составляют следующие значения: ηрм = 0,87 и ηмр =0,82. Передаточное отношение такого рулевого механизма определяется по формуле:

Uрм =

где r 0 – радиус начальной окружности зубьев сектора; h В – шаг винта.

Рис. 9.12. Рулевой механизм типа винт-гайка-рейка-сектор

Винто-рычажные рулевые механизмы не получили широкого применения, так как имеют низкое значение КПД и при высокой склонности к износу не обеспечивают возможность регулирования зазора в зацеплении. Зубчатые (реечные) рулевые механизмы в отдельном виде применяются в легковых автомобилях малого и среднего класса. На грузовых автомобилях в рулевых механизмах в сочетании с другими видами зацепления применяются цилиндрические или конические передачи. Реечный рулевой механизм (рис. 9.13) выполняется в виде зубчатого редуктора, в котором вращение от рулевого колеса через рулевой вал 1 передается шестерне 2. Вращательное движение шестерни преобразуется в поступательное движение рейки 3 и далее рулевых тяг. Преимуществом такого механизма является простота и компактность конструкции, высокий прямой КПД (ηрм =0,90…0,95). Вместе с тем, из-за высокого значения обратного КПД (ηмр =0,90…0,95) такие рулевые механизмы не поглощают толчки, передаваемые от дороги на рулевое колесо, поэтому они применяются на легковых автомобилях малого класса. На легковых автомобилях с более высокого класса необходимо устанавливать рулевые усилители, которые поглощение толчков принимают на себя.

Рис. 9.13. Реечный рулевой механизм: а – конструкция; б – характеристика передаточного отношения; в – схема к определению передаточного отношения рулевого управления

Угловое передаточное отношение рулевого управления определится из зависимости:

uω =

где l а – длина поворотного рычага; θ0 – угол среднего положения поворотного рычага; θ – угол поворота управляемых колес; r – радиус шестерни. Поскольку значение угла θ меняется, передаточное отношение рулевого управления с реечным механизмом переменно. Усилие, передаваемое от рулевого колеса на рейку определится из соотношения:

P р = где P рк – усилие на рулевом колесе; R рк – радиус рулевого колеса; rω – радиус начальной окружности шестерни.

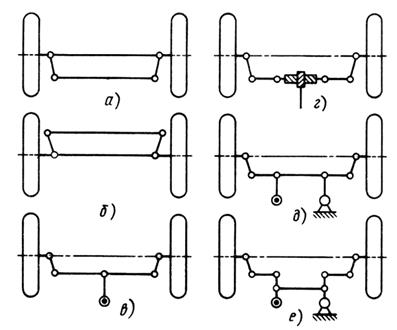

Рулевой привод 9.5.1. Назначение, типы и требования, предъявляемые к рулевому приводу Рулевой привод через систему тяг и рычагов передает усилие от рулевого механизма к управляемым колесам и обеспечивает правильное соотношение углов их поворота. В соответствии с предъявляемыми к нему требованиями, рулевой привод должен обеспечить: • правильное соотношение углов поворота внутреннего и внешнего управляемых колес автомобиля, исключающее их боковое скольжение • отсутствие автоколебаний управляемых колес вокруг оси их поворота; • исключение самоповорота управляемых колес при колебаниях автомобиля на подвеске. В зависимости от типа подвески и схемы расположения деталей на автомобилях применяют следующие типы рулевого привода (рис. 9.14).

Рис. 9.14. Типы рулевых приводов

При повороте автомобиля управляемые колеса поворачиваются на разный угол –внутреннее (θв) колесо на больший, внешнее (θн) на меньший (рис.9.15). Зависимость между углами поворота управляемых колес с учетом их бокового увода выражается следующим уравнением

ctg(θн – δн) - ctg(θв – δв) =

где M – расстояние между осями поворотного шкворня или осями поворота управляемых колес; C – расстояние от оси задних колес до мгновенного центра поворота автомобиля, определяемое из соотношения:

С = Rδ tg δ2 =

где δ1 и δ2 – углы увода передних и задних колес; θ = L - база автомобиля.

Рис. 9.15. Зависмость угла поворота внешнего колеса от угла поворота внутреннего колеса автомобиля

Необходимое соотношение углов поворота управляемых колес (9.18) обеспечивается рулевой трапецией, образованной поперечной рулевой тягой, осью переднего моста и рычагами поворотных цапф. В зависимости от компоновки автомобиля рулевую трапецию располагают (рис. 9.16) впереди передей оси или за ней. При зависимой подвеске передних колес применяют неразрезную (цельную) поперечную тягу. Если на автомобиле независимая подвеска, то устанавлвается расчлененная поперечная тяга с тем, чтобы исключить самопроизвольный поворот управляемых колес при колебаниях кузова автомобиля.

Рис. 9.16. Схемы рулевого привода и рулевых трапеций

Соединение тяг и рычагов рулевого управления осуществляется с помощью шарниров (рис. 9.17), которые по способу устранения зазоров, возникающих при эксплуатации автомобилей, выполняют саморегулиремыми, с периодической регулировкой и не регулируемыми.

Рис. 9.17. Конструкция шарниров рулевого привода

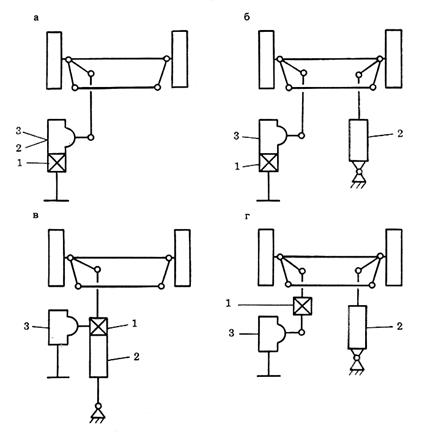

В саморегулируемых шарнирах (рис. 9.17, а…ж) не требуется периодическая регулировка в процессе эксплуатации автомобиля. Зазор автоматически выбирается перемещением сухарей 3 или пальцев 2 под действием пружины 1, установленной с предварительным натягом 250…500Н. В шарнирах с периодической регулировкой (рис. 9.17, з, и) зазор, появляющийся между трущимися поверхностями вследствие изнашивания, устраняется заворачиванием пробки 4 до упора и отпусканием до ближаешего положения, в котором ее можно зафиксировать. Такие шарниры применялись в продольных рулевых тягах и в настоящее время применяются редко. Нерегулируемые шарниры (рис. 9.17, к) применяются на автомобилях, в которых колеса поворачиваются вокруг вертикальной оси. Такие шарниры проще и дешевле в изготовлении, чем саморегулируемые и регулируемые. В случае предельного износа трущихся поверхностей нерегулируемый шарнир заменяется. Пальцы 2 рассмотренных шарниров выполняют шаровыми полносферными (рис. 9.17, д…и) или двухсверными (рис. 9.17, а, б), коническими (рис. 9.17, в, г) или цилиндрическими (рис. 9.17, к). В двухсферных пальцах полусфера большего диаметра является рабочей, а меньшего - направляющей. По кинематике шарниры могут быть простыми и сложными. В простых палец поворачивается в наконечнике за счет скольжения сферы пальца относительно поверхностей сухарей 3. В сложных шарнирах при повороте пальца 2 вокруг своей оси его сфера скользит в сухарях, а при угловых колебаниях пальца сухари скользят по направляющим головки наконечника. Рулевой усилитель 9.6.1. Назначение, типы и требования, предъявляемые к рулевым усилителям Рулевым усилителем называются механизмы, создающие дополнительное усилие на рулевой вал или рулевой привод, необходимое для поворота автомобиля. Усилитель служит для облегчения управления автомобилем, повышения его маневренности и безопасности движения. Рулевой усилитель смягчает удары от дорожных неровностей, передаваемых от управляемых колес на рулевое колесо, позволяет сохранить направление движения автомобиля при разгерметизации шин передних колес. Установкой на автомобиле усилителя руля значительно облегчается работа водителя за счет того, что прикладываемое к рулевому колесу усилии в 2…3 раза меньше, чем без усилителя. В процессе своей работы усилители руля должны обеспечить: • соответствие между углами поворота рулевого колеса и управляемых колес (кинематическое следящее действие); • пропорциональность между силами сопротивления повороту управляемых колес и усилием на рулевом колесе (силовое следящее действие); • возможность управления автомобилем при отказе усилителя; • включение в действие в случаях, когда усилие на рулевом колесе превышает 25…100Н; • минимальное время срабатывания; • минимальное влияние на стабилизацию управляемых колес. На автомобилях получили применение рулевые усилители следующих типов (рис.9.19). Наибольшее применение (до 90% от всех автомобилей) получили гидравлические усилители (рис. 9.22) в силу своей компактности и малого времени срабатывания (0,2…2,4с). Рабочее даввление житкости в приводе гидроусилителя составляет 6..10МПа. Однако эти усилители дорогие в изговлении, требуют тщательного ухода и особо надежных уплотнителей, чтобы исключить течь жидкости и попадание в сисьему воздуха. Пневматические усилители в настоящее время получили весьма малое распространение и в основном на тяжелых грузовых автомобилях с пневмоприводом тормозов. Не смотря на то, что они проще по конструкции, так как используют часть агрегатов тормозной системы, но они имеют большие габаритные размеры, обусловленные низким рабочим давлением (0,6…0,8МПа). Время срабатывания пневматического рулевого усилителя в 5…10 раз больше, чем у гидравлическго, что снижает точность управления автомобилем в процессе его поворота.

Рис. 9.19. Типы рулевых усилителей

Последние годы на легковых автомобилях малого класса получили распространение электромеханические рулевые усилители (рис. 9.21). Такие усилители компактны, дешевле в изготовлении, имеют малое время срабатывания. Однако они менее надежны в эксплуатации. Схемы компоновки рулевых гидро- и пневмоусилителей руля приведены на рис. 9.20.

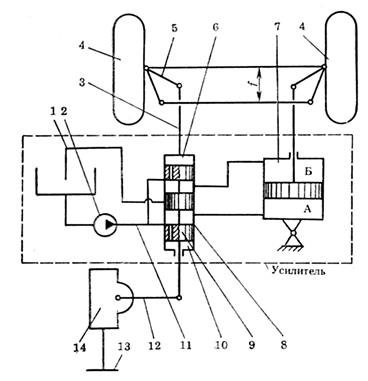

Рис. 9.20. Схемы компоновки рулевых услителей: а - все элементы усилителя в одном агрегате; б - распределитель и рулевой механизм в одном агрегате, цилиндр одельно; в - распределитель и цилиндр в одном агрегате, рулевой механизм отдельно; г – все элементы силителя отдельно; 1 – распределитель; 2 – исполнительный цилиндр; 3 – рулевой механизм

Рис. 9.21. Схема гидравлического усилителя с отдельным расположением всех элементов: 1 – сливная магистраль; 2 – насос; 3 – тяга; 4 – упраляемые колеса; 5 – поворотный рычаг; 6 и 10 – реактивные камеры; 7 - гидроцилиндр; 8 – распределитель, 9 – золотник; 11 – нагнетательная магистраль; 12 – рулевая сошка; 13 – рулевое колесо; 14 – рулевой механизм

При повороте рулевого колеса 13 вправо сошка 12 рулевого механизма 14 повернется по часовой стрелке и сместит золотник 9 распределителя 8 назад по отношению к принятому направлению движения автомобиля. Жидкость от насоса 2 по нагнетательной магистрали 11 подается в полость А и силовой цилиндр 7 начинает поворачивать управляемые колеса 4 вправо. Полость Б золотником 9 соединяется со сливной магистралью 1. После прекращения поворота рулевого колеса управляемые колеса вследствие давления рабочей жидкости на поршень цилиндр продолжают поворачиваться вправо. При этом с помощью рычага 5 и тяги 3 корпус распределителя смещается назад и перекрывает поступление жидкости в полость А, в результате чего прекращается поворот колес. Так действием рычага 5 и тяги 3 обеспечивается кинематическое следящее действие, т.е. соответствие между углом поворота рулевого колеса и управляемых колес. Силовое слежение в этом гидроусилителе руля достигаетсяс помощью реактивных камер 6 и 10, в которые жидкость под давлением поступает через калиброванные отверстия в золотнике 9. Усилие, необходимое для смещения золотника, пропорционально давлению жидкости в нагнетательной магистрали. С увеличением сопротивления повороту управляемых колес увеличивается давление жидкости и растет сила на торцах золотника, а соответственнон и усилие на рулевом колесе, необходимое для его смещения. Конструктивная схема электоромеханического услителя приведена на рис. 9.22. Электромеханический усилитель руля имеет электродвигатель (Moteur electrique), который при включении через механический редуктор передает крутящий момент на рулевой вал.

Рис. 9.22. Релевой механизм с электромеханическим усилителем

Расчет рулевого механизма В рулевом механизме проводят расчет рулевого колеса, рулевого вала и рулевой передачи. Для рулевого колеса рассчитываются спицы на изгиб в месте крепления к ступице по формуле:

σиз =

где l сп – длина спицы; d сп –диаметр спицы; z сп – количество спиц Рулевой вал рассчитывают на прочность по напряжениям кручения τкр и на жесткость по углу закручивания θрв. При трубчатом сечении вала напряжение кручения определится по формуле:

τкр =

где Мкр – крутящий момент; W кр – момент сопротивления кручению; d Н и d В – наружный и внутренний диаметры трубчатого вала; при сплошном вале d В =0. Угол закручивания такого вала определится по формуле:

θрв =

где L рв – длина рулевого вала; I р – полярный момент инерции сечения вала; I р = G – модуль упругости при кручении. Рулевой вал изготавливают из стале марок 20, 35, 45. Допускаемое напряжение кручения [τкр] = 100МПа. Допускается закручивание рулевого вала не более [θрв] = 50…80 на один метр длины. Методика и последовательность расчета рулевой передачи зависит от ее конструкции.

Рис.9.25. Схема для расчета ролика и червяка: 1 –ролик; 2 – глобоидный червяк

В червячно-роликовой передаче (рис.9.25) червяк и ролик на прочность рассчитываются по контактным напряжениям сжатия: σсж =

| Поделиться:

| | |||||||||||||||||||

, (9.1)

, (9.1) – радиус поворота автомобиля с учетом бокового увода шин;

– радиус поворота автомобиля с учетом бокового увода шин; , (9.2)

, (9.2) - угол поворота управляемых колес;

- угол поворота управляемых колес; . (9.3)

. (9.3)

. (9.4)

. (9.4) (9.5)

(9.5) . (9.6)

. (9.6) . (9.7)

. (9.7) , (9.9)

, (9.9) , (9.10)

, (9.10) ; (9.11)

; (9.11) , (9.

, (9.  )

)

, (9.12)

, (9.12)

, (9.13)

, (9.13)

×

×  , (9.14)

, (9.14) , (9.15)

, (9.15)

=

=  , (9.16)

, (9.16) , (9.17)

, (9.17)

, (9.18)

, (9.18) =

=  , (9.19)

, (9.19) - угол поворота автомобиля;

- угол поворота автомобиля;

, (9.40)

, (9.40) =

=  , (9.41)

, (9.41) , (9.41)

, (9.41) ;

;