Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

ОП.03. Метрология, стандартизация и сертификацияСтр 1 из 3Следующая ⇒

ОП.03. Метрология, стандартизация и сертификация Для групп: 20-ЭД, 31-ЭД Преподаватель: Джемилов Решат Аблямитович Вопросы можно размещать: на страничке в ВК: https://vk.com/id15204225 отправлять на электронную почту: Jemil -88@ mail. ru Задание: провести изучение предложенного материала, краткое конспектирование, ответы на контрольные вопросы прислать в личку ВК или на электронную почту: jemil -88@ mail. ru с обязательным указанием номера группы, фамилии обучающегося и названия предмета. ИНДИКАТОРЫ ЧАСОВОГО ТИПА Рычажно-механические приборы предназначены для контроля линейных размеров и отклонений формы и расположения поверхностей. Главным образом эти приборы используют для относительных измерений. Из рычажно-механических приборов наиболее широко применяются индикаторы часового типа (ГОСТ 577 – 68).

ИНДИКАТОРЫ ЧАСОВОГО ТИПА Типы индикаторов

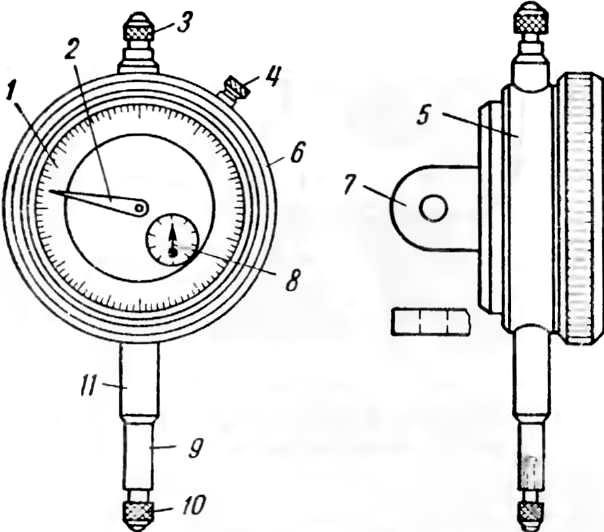

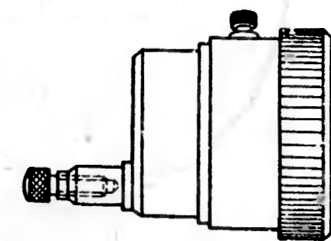

Рис.1. Тип ИЧ – измерительный стержень перемещается параллельно шкале: 1 – циферблат; 2 – стрелка; 3 – головка измерительного стержня; 4 – стопор; 5 – корпус; 6 – ободок; 7 – ушко; 8 – указатель чисел оборотов; 9 – измерительный стержень; 10– наконечник; 11 – гильза

Рис.2. Тип ИТ – измерительный стержень перемещается перпендикулярно шкале

Механизм индикатора часового типа Индикаторами часового типа оснащают ряд измерительных приборов общего и специального назначения. Интервалы измерений: от 0 до 5 мм, от 0 до 10 мм и малогабаритные от 0 до 2 мм.

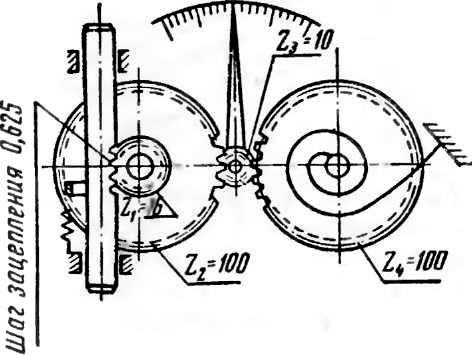

Рис.3. Общее устройствоиндикатора часового типа. 1 – корпус; 2 – пружинный волосок; 3 – зубчатое колесо, z = 100; 4 – кронштейн; 5 – пружина; 6 – кронштейн; 7 – крышка; 8 – втулка; 9 – ободок; 10 – стрелка отсчета сотых долей миллиметра; 11 – зубчатое колесо, z = 10; 12 – зубчатое колесо, z = 100; 13 – зубчатое колесо, z = 16; 14 – циферблат; 15 – измерительный стержень; 16 – шарик

Схема индикатора При перемещении измерительного стержня на 10 мм зубчатое колесо z1 = 16 со стрелкой указателя оборотов, находящейся на его оси, совершает один оборот, так как 10 мм/ (0,625 мм • 16) = 1. При интервале измерения от 0 до 10 мм малая шкала разделена на десять частей; при интервале от 0 до 5 мм шкала в половину окружности разделена на 5 частей, что обеспечивает малой шкале цену деления 1 мм. Зубчатое колесо z2=100 находится на одной оси с зубчатым колесом z1 =

16. При перемещении измерительного стержня на 1 мм это колесо совершает 1/10 оборота, т.е. перемещается на 10 зубьев, а зубчатое колесо z3 = 10, находящееся в зацеплении с колесом z2 = 100, с большой стрелкой, закрепленной на оси колеса z3 = 10, совершает один оборот. Большая шкала разделена по окружности на 100 частей, что обеспечивает цену деления 0,01 мм.

Рис.4. Схема индикатора

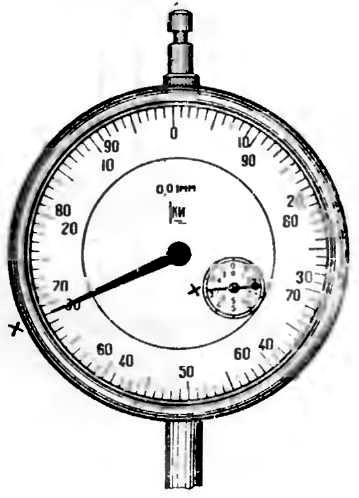

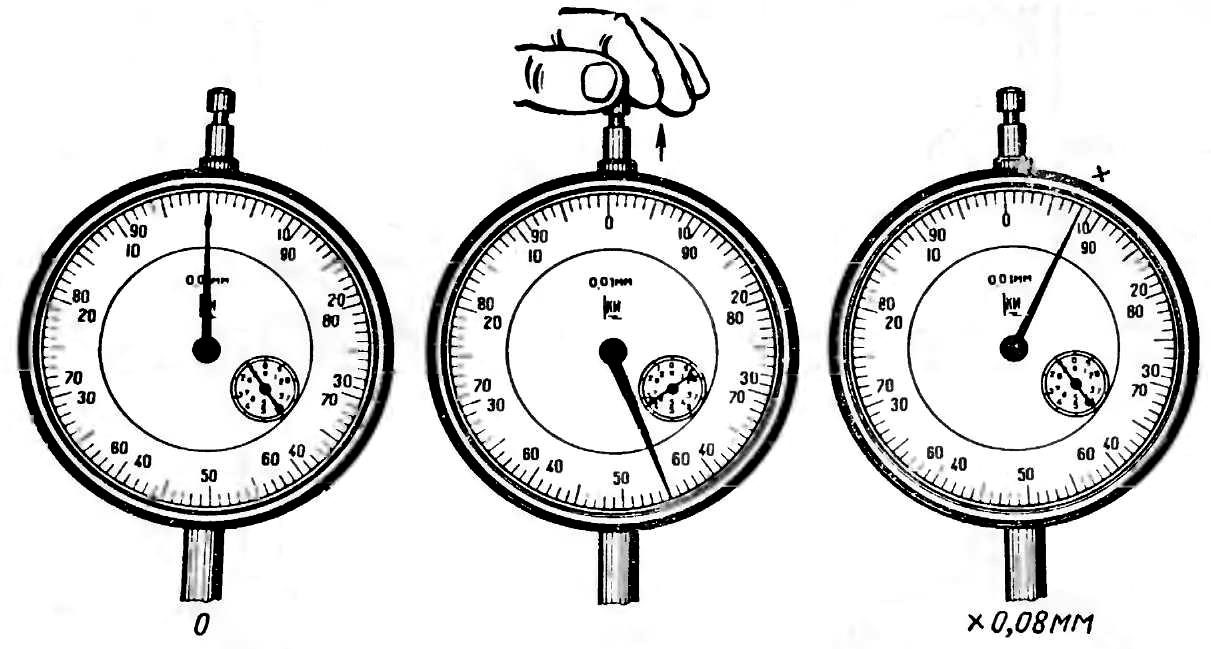

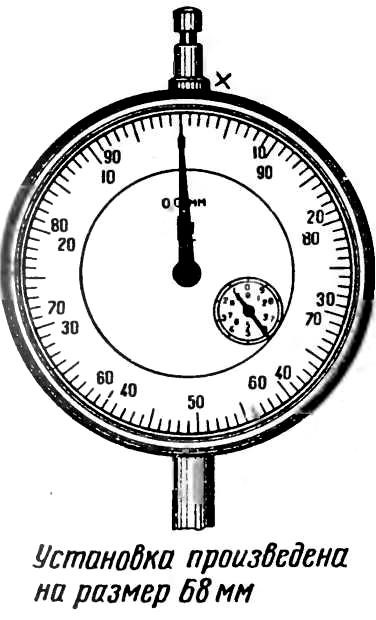

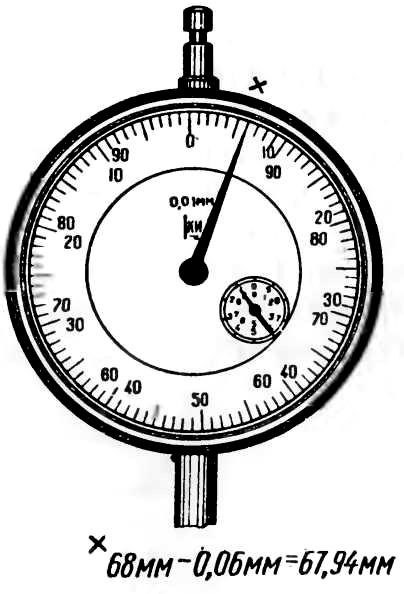

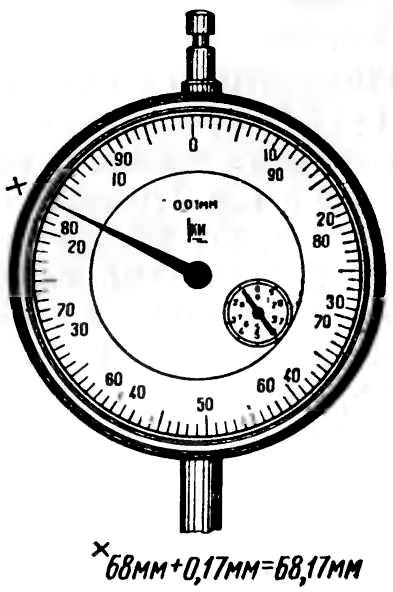

Чтение показаний Целое число миллиметров отсчитывается стрелкой указателя оборотов по малой шкале. Сотые доли миллиметров отсчитываются стрелкой по большой шкале. При подъеме измерительного стержня (прямой ход) показания читают по наружным цифрам большой шкалы (увеличение по часовой стрелке). При опускании измерительного стержня (обратный ход) показания читают по внутренним цифрам большой шкалы (увеличение против часовой стрелки).

Рис.5. Чтение показаний индикатора при разных ходах

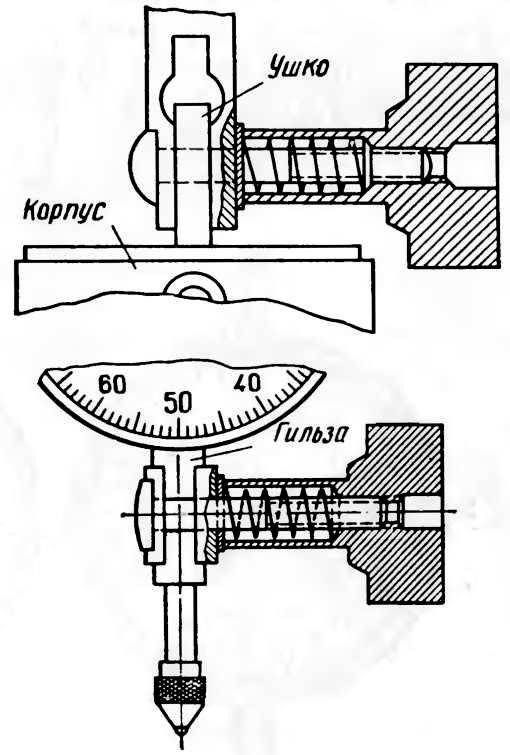

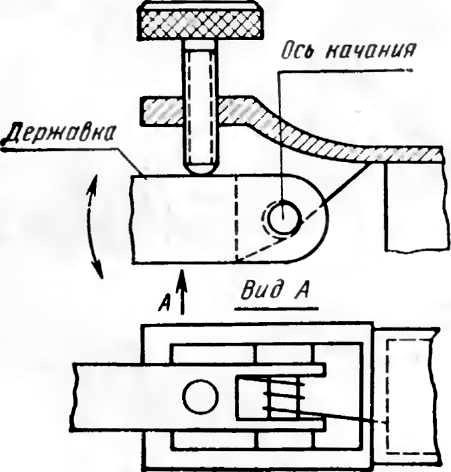

Крепление индикатора

Рис.9. Схема крепления индикатора Применение микроподачи Микроподачу осуществляют вращением винта.

Рис.15. Применение микроподачи

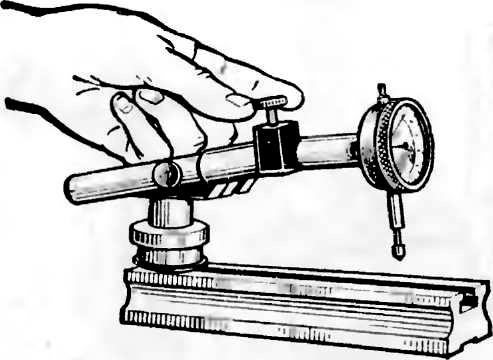

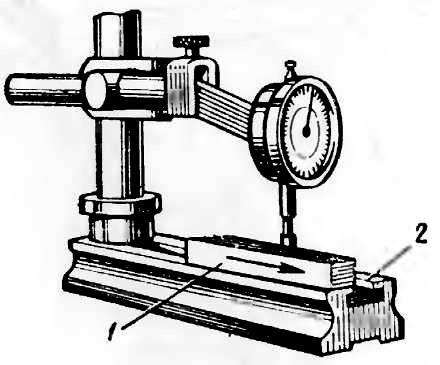

Проверка параллельности При перемещении детали относительно индикатора надо поднимать измерительный стержень, доводя его наконечник до соприкосновения с деталью только в проверяемых точках.

Рис. 19.Обеспечение контакта индикатора с деталью. 1 – деталь; 2 – плита

Рис.20. Поднятие измерительного стержня

При проверке параллельности, а также высоты у небольших деталей можно использовать верхнюю плоскость основания, предварительно убедившись в ее исправности – отсутствии задиров и вмятин.

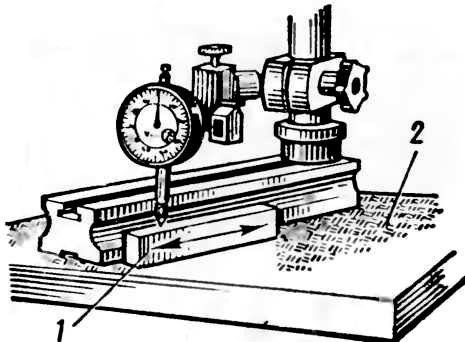

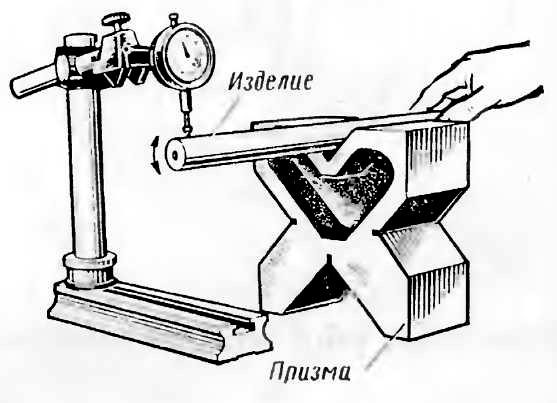

Рис.21. Проверка параллельности и биения.1 – деталь; 2 – основание

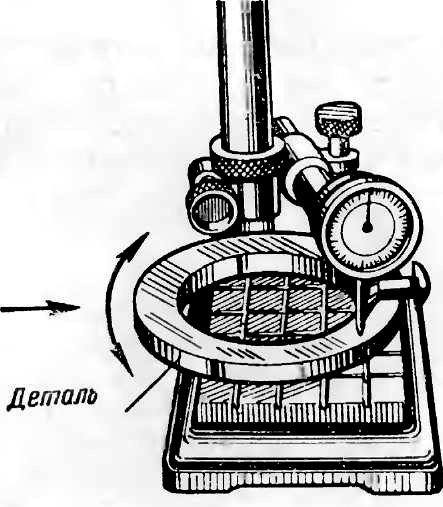

Проверка радиального биения Биение определяется наибольшей разностью показаний индикатора при одном обороте детали (изделия).

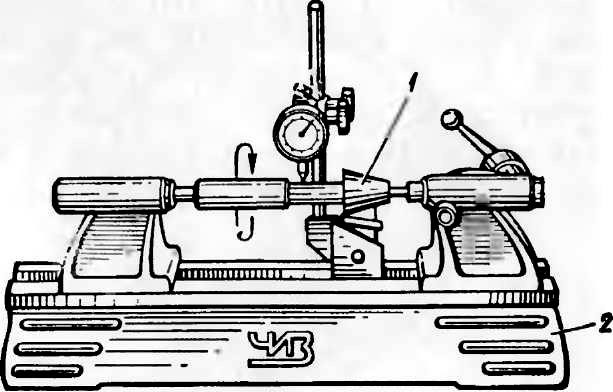

Рис.22. Проверка радиального биения.1 – изделие; 2 – биениемер

ИНДИКАТОРНЫЕ НУТРОМЕРЫ НИ Индикаторные нутромеры (ГОСТ 868-72) применяют для внутренних измерений деталей от 6 до 1000 мм относительным методом. Пределы измерения: 6–10, 10–18, 18–50, 50–100, 100–160, 160–250, 250– 450, 450–700, 700–1000 мм.

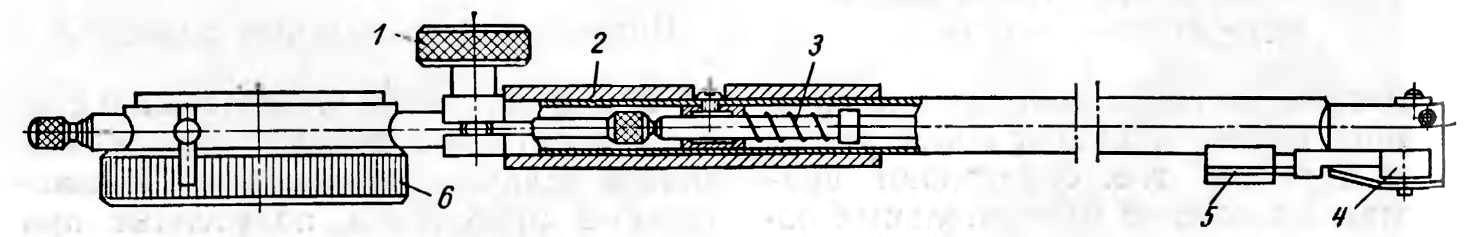

Рис.32. Общее устройство индикаторного нутромера. 1 – зажимной винт; 2 – термоизолятор; 3 – пружина; 4 – центрирующее приспособление; 5 – плоская пружина; 6 – индикатор

Центрирующее приспособление

Рис.34. Общее устройство центрирующего устройства. 1 – центрирующее приспособление; 2 – пружина

Центрирующее приспособление служит для совмещения оси измерения индикаторного нутромера с диаметральной плоскостью измеряемого отверстия.

Подготовка и процесс измерения нутромером В зависимости от контролируемого размера детали выбирают и ориентировочно закрепляют неподвижный измерительный стержень. На микрометре, на концевых мерах с боковиками, закрепленных в державке, или по установочному аттестованному кольцу устанавливают размер для настройки индикаторного нутромера. Затем окончательно устанавливают неподвижный измерительный стержень (желательно с учетом нормированного участка), перемещая его по нарезанной части и одновременно покачивая нутромер. Положение неподвижного измерительного стержня фиксируют гайкой, и ободок поворачивают до совпадения большой стрелки с нулевым штрихом циферблата. Покачиванием нутромера относительно детали находят наименьший размер (при отсутствии перекоса) и подсчитывают действительный размер. Определение отклонений Правой рукой, находящейся на термоизоляторе, покачиванием определяют отклонение от размера, на который был установлен индикаторный нутромер. Положительные отклонения, полученные при прямом ходе, отнимают, а отрицательные к нему прибавляют.

Рис.41. Покачивание нутромера

Рис.42. Подсчет действительных размеров КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Расскажите назначение и устройство рычажно-механических приборов. 2. Перечислите основные метрологические показатели рычажно-механических приборов. 3. Объясните методику измерения размеров деталей с помощью рычажно-механических приборов. 4. Опишите методы проведения замеров индикаторами часового типа

ОП.03. Метрология, стандартизация и сертификация Для групп: 20-ЭД, 31-ЭД

|

|||||||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 130; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.210.17 (0.012 с.) |