Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методические указания к выполнению практических и лабораторных работСтр 1 из 3Следующая ⇒

А.В. Михеев

ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА

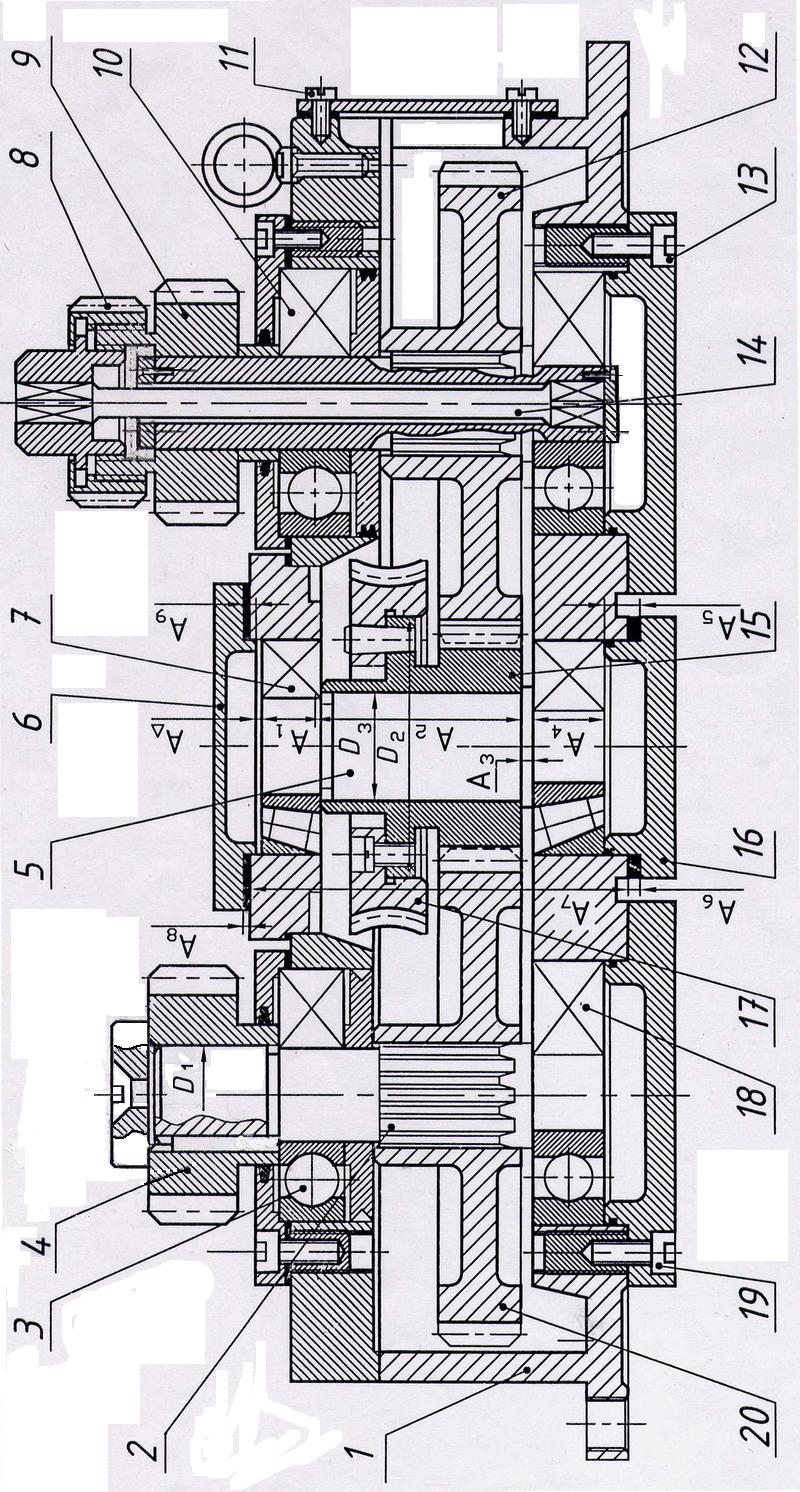

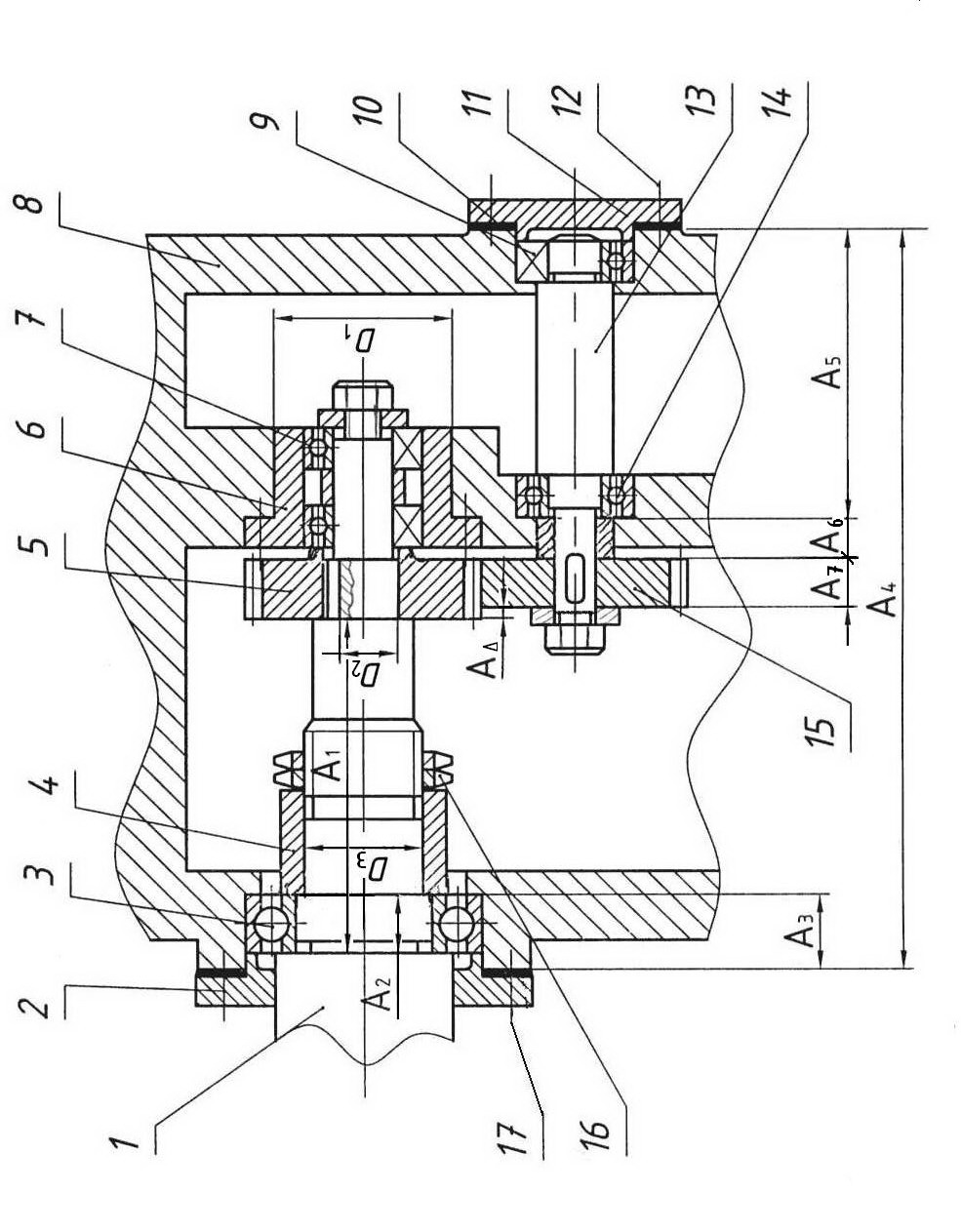

ПРИВОД МАНИПУЛЯТОРА ПРОМЫШЛЕННОГО РОБОТА На рис.2 представлен механизм привода вращательного движения звеньев манипулятора промышленного робота. Он выполнен в виде комбинированного червячно-зубчатого редуктора. Параллельно работающие зубчатые передачи из колес 20 и 12 соединены с шестерней 15, которая выполнена заодно со ступицей червячного колеса и установлена на вал 5 с гарантированным зазором по D 3. Величина зазора оговорена заданием. Обод червячного колеса 17 точно сцентрирован по D 2 относительно ступицы колеса 15, закреплен болтами и двумя коническими штифтами. Передача крутящих моментов на валы 2 (или 14) производится через шлицевые соединения. Шлицы в отверстиях зубчатых колес 20 и 12 не закалены. По D 1 шестерня 4 имеет температуру окружающей среды + 25 ºС, установлена на конце вала 2 по плотной посадке со шпонкой и закреплена шайбой с винтом. Зубчатое колесо 12 связано с шестернёй 9 через торсион 14, который одним концом жёстко закреплён в отверстии вала. При монтаже редуктора производится закрутка торсиона 14 с последующей фиксацией его гайкой 8, которая соединена со ступицей шестерни 9. Гайка 8 имеет резьбу с мелким шагом и короткой длиной свинчивания. Зубчатая передача тихоходная, но требуется обеспечить точность угла поворота. Зубчатые колёса стальные, закаленные нагреваются до +35 º С, корпус выполнен из силумина и может нагреваться до +30 º С. Подшипники качения (поз. 3; 7; 10; 18), установленные на опорных шейках валов, допускают перегрузку до 150%, толчки и вибрации умеренные, режим работы – нормальный. Закладные фланцевые крышки (поз. 6; 16 и др.) установлены в корпус 1 с гарантированным зазором и закреплены болтами с потайными головками (поз. 13; 19; и др.). Резьба нормальной длины свинчивания. Между торцами подшипника 7 и крышкой 6 предусмотрен гарантированный зазор, необходимый для компенсации температурных деформаций (тепловой зазор). Величина заданного зазора обеспечивается расчетом размерной цепи.

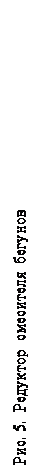

РЕДУКТОР СМЕСИТЕЛЯ БЕГУНОВ

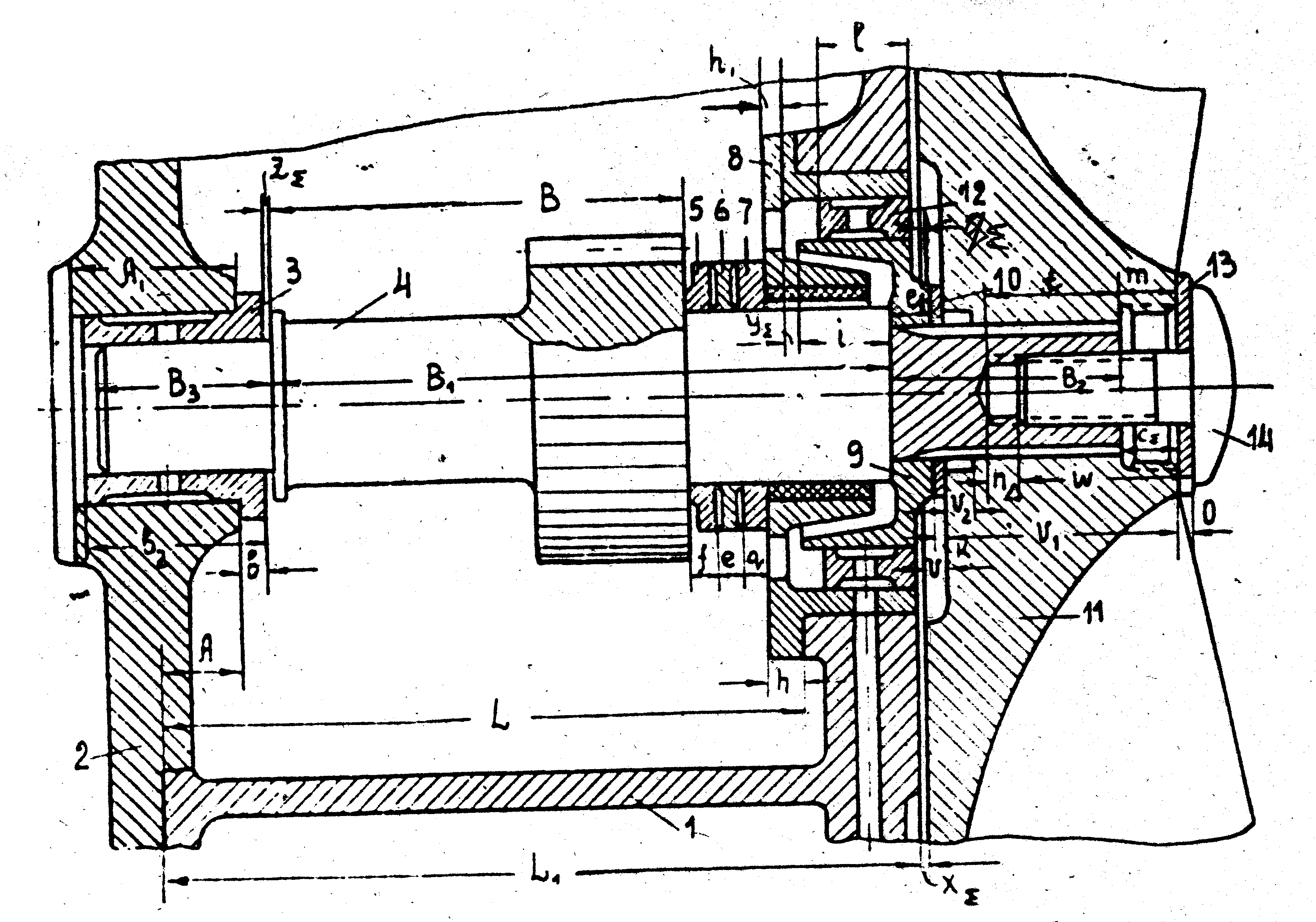

На рис.5 представлен редуктор смесителя бегунов, предназначенный для приготовления формировочных и стержневых смесей.

Вращение от электродвигателя через муфту передаётся на коническую зубчатую передачу 1-23, далее через прямозубую передачу 3-9 на выходную шестерню 4. Зубчатые передачи стальные, тихоходные, тяжелонагруженные, максимальный нагрев + 40 º С, корпус чугунный, нагревается до температуры +30 º С. Обод зубчатого колеса 9 установлен по D 3 на ступицу 7 с натягом, оговоренным заданием. Дополнительно предусмотрено крепление с помощью шести болтов 8 с нормальной длиной свинчивания. Вал 14 имеет прямобочные шлицы, на которое установлено зубчатое колесо. Шлицы в отверстии ступицы не закаливаются. Два подшипники 12 установлены в промежуточный корпус (стакан) 11. Стакан точно сцентрирован по отверстию D 2 в крышке 21 и дополнительно закреплён болтами 13, выполненными с нормальной длинной свинчивания. Тепловой зазор в подшипниках регулируется гайкой 16,имеющей короткую длину свинчивания. На конце вала 14 находится зубчатое колесо 4, установленное по D 1 по переходной посадке (преобладает натяг), так как используется шпоночное соединение. От продольного смещения зубчатое колесо 4 закреплено гайкой с пружинной шайбой. Вал-шестерня 3 смонтирован на радиально-упорных шариковых подшипниках. Валы 1, 3 и 14 опираются на подшипники, которые при работе имеют перегрузку до 300%, толчки вибрации, режим работы тяжёлый. Смещение торцов зубчатых колёс 3 и 9 оговорено заданием и обеспечивается расчётом размерной цепи.

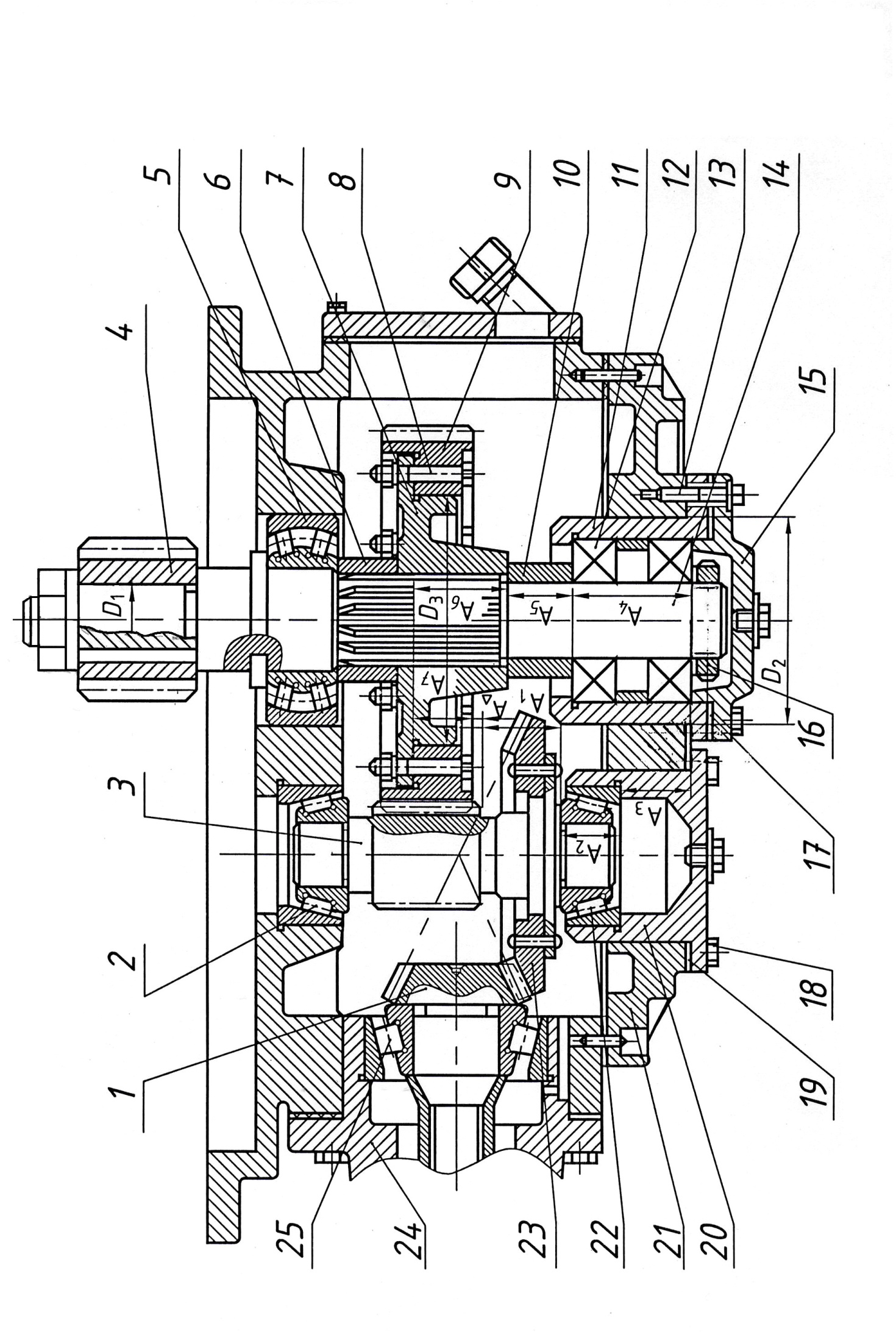

СТАНКА На рис.10 представлена часть коробки скоростей металлорежущего станка. Вращение с вала 1 на вал 13 обеспечивается зубчатой передачей, состоящей из колёс 5 и 15. Зубчатые колёса установлены на валы с помощью шпоночных соединений. Обеспечивается точное центрирование по диаметру D 2 . Зубчатые передачи скоростные, стальные, закаленные, могут нагреваться до температуры +70° С. Корпус 8 (станина) из чугуна и нагревается не более, чем до +30º С. Крышки подшипников крепятся к станине болтами 17 и 12 с нормальной длиной свинчивания. Подшипник 7 установлен в корпус 8 с помощью стакана 6, который точно сцентрирован в отверстии D 1 корпуса и крепится болтами с потайными головками и нормальной длиной свинчивания.

Осевое перемещение подшипника 3 ограничено втулкой 4, установленной на вал с гарантированным зазором по D 3, величина которого оговорена заданием. Гайки 16 имеют мелкий шаг и короткую длину свинчивания. Подшипники работают в нормальном режиме, толчки и вибрации умеренные, допускается перегрузка до 150%. Относительное осевое смещение торцов зубчатых колёс 5 и 15 обеспечивается путём расчёта размерной цепи.

А.В. Михеев

ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА

Методические указания к выполнению практических и лабораторных работ

Нижний Новгород 2016

Практическая работа №1

Составление технологической схемы сборки

1. Цель работы

Познакомиться с составлением технологических схем сборки и заполнить карты слесарных работ по сборке.

2. Краткие сведения из теории

Последовательность сборки, в основном, определяется конструкцией изделия, компоновкой деталей, методами достижения требуемой точности и может быть представлена в виде технологической схемы сборки — наглядного изображения порядка сборки машины и входящих в нее деталей сборочных единиц или комплектов (рисунок 1). На таких схемах каждый элемент изделия обозначают прямоугольником, в котором указывают наименование составной части, позицию на сборочном чертеже изделия, количество. Деталь или собранная ранее сборочная единица, с которой, присоединяя к ней другие детали и сборочные единицы, начинают сборку изделия, называется базовой деталью или базовой сборочной единицей. Процесс сборки изображается на схеме горизонтальной (вертикальной) линией, направленной от прямоугольника с изображением базовой детали к прямоугольнику, изображающему готовое изделие. Сверху и снизу от горизонтальной (справа и слева от вертикальной) линии показывают прямоугольники, условно обозначающие детали и сборочные единицы в соответствии с последовательностью их присоединения к базовой детали. На схеме сборки также условными значками (кружками, треугольниками с буквами) показывают места регулировки, пригонки и другие операции (контроль, запрессовку, навинчивание и т.д.). Использование технологических схем сборки целесообразно в любом производстве. В массовом и серийном производствах они позволяют быстрее освоить сборку сложных машин, когда еще не налажено ритмичное поступление деталей. При единичном производстве тяжелых машин наличия схемы обычно достаточно для осуществления сборочного процесса. В дополнение к схемам сборки составляют типовые технологические инструкции с указаниями по выполнению специальных операций, например, при посадке шарико- и роликоподшипников, по гидравлическому испытанию узлов и деталей, запрессовке и распрессовке деталей с применением масла под высоким давлением, посадке деталей нагревом или охлаждением хладагентом, сборке узлов с использованием пластмассовой прослойки, балансировке, испытанию машины. При наличии сложных и ответственных сборочных операций схема сборки должна сопровождаться указаниями по их выполнению. К схеме прилагают нормировочную ведомость. Технологическая схема сборки разрабатывается технологом. Он должен определить сборочные единицы изделия, выделив базовые элементы и количество разъемов, проверить возможность обеспечения требуемой точности сборки, установить шифр или индекс каждой сборочной единицы для разработки технологической документации.

Рисунок 1. Технологическая схема сборки

Одним из основных условий выделения сборочной единицы является возможность ее сборки независимо от других сборочных единиц. Кроме сборочных единиц определяют детали и составные части изделия, которые поступают в готовом виде. В результате должна быть составлена схема сборочной связи отдельных деталей и составных частей данного изделия, которая определяет сборочный состав изделия. Подготовка схем сборки значительно облегчается, если имеется образец, пробная разборка которого упрощает определение этапов сборки. Технологическая схема сборки является основой для проектирования технологического процесса сборки. Для сложного изделия иногда целесообразно вначале разработать общую схему его сборки, а затем — схему узловых сборок, т.е. сборок узлов 1-го, 2-го и более высоких порядков.

3. Задание

Для представленного механизма (приложение 1): 1. составить технологическую схему сборки; 2. заполнить карты слесарных работ по сборке в соответствии с таблицей 1.

Таблица 1 Карта слесарных работ

4. Оформление отчета

Отчет должен содержать следующие разделы: 1. Цель работы. 2. Описание назначения механизма. 3. Обозначение всех деталей, входящих в сборку с расшифровкой их названия. 4. Технологическую схему сборки. 5. Карту слесарных работ.

Практическая работа №2

Анализ размерных цепей

1. Цель работы Цель работы: для заданного механизма выявить все линейные размерные цепи, обеспечивающие выполнение заданных технических условий, и составить уравнения номиналов размерных цепей.

2. Краткие сведения из теории

Вопрос о выборе метода достижения точности машины решается на основе технико-экономических расчетов и должен соответствовать типу производства. Выбор метода начинается с тщательного изучения сборочных чертежей и установления связей и взаимодействия всех сборочных единиц и деталей машины. При этом необходимо четко сформулировать задачи, которые требуется решать в процессе достижения ее точности. Исходя из поставленных задач находят исходные (замыкающие) звенья и выявляют соответствующие им размерные цепи.

Размерная цепь — это совокупность функционально связанных размеров, образующих замкнутый контур и участвующих в решении поставленной задачи. Каждый из размеров, образующих размерную цепь, называют звеном размерной цепи. Звенья размерной цепи обозначают прописными буквами русского алфавита. Любая размерная цепь имеет одно исходное (замыкающее) звено и два или больше составляющих звена. Исходным звеном называется звено, к которому предъявляется основное требование точности, определяющее качество изделия в соответствии с техническими требованиями. Понятие исходного звена используется при решении прямой задачи, т.е. при проектном расчете. Если исходное звено в процессе сборки изделия получается последним, замыкая размерную цепь, оно называется замыкающим звеном. Все остальные звенья размерной цепи называются составляющими. Среди них различают увеличивающие и уменьшающие звенья. Увеличивающим звеном называется звено, при увеличении которого замыкающее звено увеличивается. Уменьшающим звеном называется звено, при увеличении которого замыкающее звено уменьшается. Обычно исходными звеньями являются расстояния между поверхностями или осями, их относительные повороты, которые требуется обеспечить при конструировании машины и достичь в процессе ее изготовления. В качестве составляющих звеньев размерной цепи могут быть приняты: - расстояния (относительные повороты) между поверхностями (их осями) деталей, образующих исходное звено; - расстояния (относительные повороты) между поверхностями вспомогательных и основных баз деталей. Соблюдая эти положения, для выявления цепи необходимо идти от поверхностей или осей деталей, образующих исходное звено, к поверхностям (осям) деталей, размеры которых оказывают влияние на исходное звено, до образования замкнутого контура. Замкнутость контура размерной цепи является одним из условий правильности ее построения. Следует иметь в виду, что правильность выявленной размерной цепи зависит от четкости формулировки задачи, а поставленная задача может быть решена с помощью единственной правильно построенной размерной цепи. Все задачи вытекают из требований к точности машины. При размерном анализе встречаются два типа задач: прямая и обратная. Прямая задача. По определенному из служебного назначения машины номинальному размеру и допуску (предельным отклонениям) исходного звена определяют номинальные размеры, допуски и предельные отклонения всех составляющих звеньев размерной цепи. Задача решается на стадии проектных расчетов.

Обратная задача. По установленным номинальным размерам, допускам и предельным отклонениям составляющих звеньев определяют номинальный размер, допуск и предельные отклонения замыкающего звена. Задача решается на стадии проверочных расчетов. Решением обратной задачи проверяется правильность решения прямой задачи. При разработке конструкции машины конструктор предусматривает методы достижения точности ее параметров. Задача технолога — выяснить эти методы и с позиции реальных условий производства оценить их. Известны следующие методы достижения точности замыкающего звена: 1) метод полной взаимозаменяемости; 2) метод неполной взаимозаменяемости; 3) метод групповой взаимозаменяемости; 4) метод регулирования (метод подвижного компенсатора); 5) метод пригонки или изготовления по месту.

3. Задание

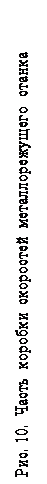

Для механизма привода вентилятора обеспечить (рисунок 2):

1. Продольное перемещение вала 4 (ZS) в пределах 0,2…0,4 мм. 2. Зазор ХS между корпусом и лопастями вентилятора должен быть в пределах 0,8…2 мм. 3. Зазор YS между поверхностями деталей 8 и 9 должен быть в пределах 1…3 мм. 4. Деталь 9 должна выступать над деталью 12 на величину qS (деталь 8 и 12 запрессованы заподлицо с корпусом 1). 5. Выступание СS правой крайней поверхности детали 11 по отношению к правому торцу вала 4 должно быть не менее 8 мм. 6. Расстояние торца крепежного болта от дна отверстия nD должно быть не менее 4 мм.

Рисунок 2 – Узел вентилятора

4. Оформление отчета

Отчет должен содержать следующие разделы: 1. Цель работы 2. Выявленные для каждого замыкающего звена разменные цепи с обозначением элементов входящих в нее. При этом следует учесть, что вал может быть сдвинут как влево так и вправо до упора в соответствующий торец 3. Уравнения номиналов относительно замыкающего звена по форме: ХS=А+В+С-(Е+К), где ХS - замыкающее звено; А, В, С – увеличивающие звенья; Е, К – уменьшающие звенья.

Приложение 1 Задание

|

||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 150; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.182.179 (0.046 с.) |