Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы испытания механических свойств металла.

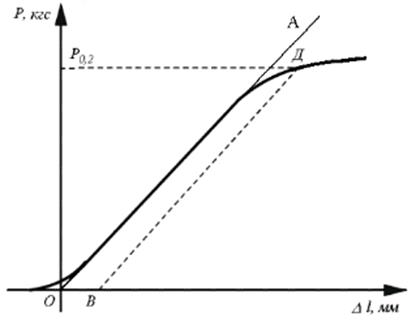

Металлы и сплавы, используемые в качестве конструкционных материалов, должны обладать определенными механическими свойствами – прочностью, упругостью, пластичностью, твердостью. Прочность – это способность металла сопротивляться деформации и разрушению. Деформацией называется изменение размеров и формы тела под действием внешних сил. Деформации подразделяются на упругие и пластические. Упругие деформации исчезают, а пластические остаются после окончания действия сил. В основе пластических деформаций – необратимые перемещения атомов от исходных положений на расстояния, большие межатомных, изменение формы отдельных зерен металла, их расположения в пространстве. Способность металлов пластически деформироваться называется пластичностью. Пластичность обеспечивает конструктивную прочность деталей под нагрузкой и нейтрализует влияние концентратов напряжений – отверстий, вырезов и т.п. При пластическом деформировании металла одновременно с изменением формы меняется ряд свойств, в частности при холодном деформировании повышается прочность, но снижается пластичность. Большинство механических характеристик металла определяют в результате испытания образцов на растяжение (ГОСТ 1497-84). При испытании на растяжение обычно используют образец круглого сечения (рис.1) При растяжении образцов с площадью поперечного сечения Fо и рабочей (расчетной) длиной lо строят диаграмму растяжения в координатах: нагрузка Р – удлинение Dl образца (рис. 2).

Рис. 1 - Испытание на растяжение: а – исходный образец; б – пластическая деформация; в – после разрушения Диаграмма растяжения характеризует поведение металла при деформировании от момента начала нагружения до разрушения образца. На диаграмме выделяют три участка: упругой деформации – до нагрузки Рупр; равномерной пластической деформации от Рупр до Рmax и сосредоточенной пластической деформации от Рmax до Рк . Если образец нагрузить в пределах Рупр , а затем полностью разгрузить и замерить его длину, то никаких последствий нагружения не обнаружится. Такой характер деформирования образца называется упругим. При нагружении образца более Рупр появляется остаточная (пластическая) деформация. Пластическое деформирование идет при возрастающей нагрузке, так как металл упрочняется в процессе деформирования. Упрочнение металла при деформировании называется наклепом. При дальнейшем нагружении пластическая деформация, а вместе с ней и наклеп все более увеличиваются, равномерно распределяясь по всему объему образца. После достижения максимального значения нагрузки Рmax в наиболее слабом месте появляется местное утонение образца – шейка, в которой в основном и протекает дальнейшее пластическое деформирование. В это время между деформированными зернами, а иногда и внутри самих зерен могут зарождаться трещины. В связи с развитием шейки, несмотря на продолжающееся упрочнение металла, нагрузка уменьшается от Рmax до Рк и при нагрузке Рк происходит разрушение образца. При этом упругая деформация образца (Dlупр) исчезает, а пластическая (Dlост) остается

При деформировании твердого тела внутри него возникают внутренние силы. Величину сил, приходящуюся на единицу площади поперечного сечения образца, называют напряжением. Размерность напряжения кгс/мм2, или МПа

Рис. 3 - Участок диаграммы растяжения металла При растяжении образец удлиняется, а его поперечное сечение непрерывно уменьшается. Но поскольку площадь поперечного сечения образца в каждый данный момент определить сложно, то при расчете предела упругости, предела текучести и временного сопротивления пользуются условными напряжениями, считая, что поперечное сечение образца остается неизменным. Истинное напряжение рассчитывается только при определении сопротивления разрушению.

где Р0,2 – нагрузка, вызывающая остаточное (пластическое) удлинение; равное 0,2 %, кгс (Н);

где Рmax – максимальная нагрузка, предшествующая разрушению, кгс (H).

где Рк – нагрузка, непосредственно предшествующая моменту разрушения, кгс (Н). Несмотря на то, что Рmах больше Рк , истинное сопротивление разрушению Sк > sb, поскольку площадь поперечного сечения образца в месте разрушения Fк значительно меньше начальной площади поперечного сечения Fо. Для оценки пластичности металла служат относительное остаточное удлинение образца при растяжении (dр, %) и относительное остаточное сужение площади поперечного сечения образца (yр, %). где lк – рабочая длина образца после испытания, мм; Относительное остаточное сужение (yр, %) определяется из выражения: где Fо – начальная площадь поперечного сечения образца, мм2; Лекция 6 Испытание на твердость.

Под твердостью материала понимают его способность сопротивляться пластической или упругой деформации при внедрении в него более твердого тела (индентора). Этот вид механических испытаний не связан с разрушением металла и, кроме того, в большинстве случаев не требует приготовления специальных образцов. Все методы измерения твердости можно разделить на две группы в зависимости от вида движения индентора: статические методы и динамические. Наибольшее распространение получили статические методы определения твердости. Статическим методом измерения твердости называется такой, при котором индентор медленно и непрерывно вдавливается в испытуемый металл с определенным усилием. К статическим методам относят следующие: измерение твердости по Бринеллю, Роквеллу и Виккерсу (рис. 1).

а) по Бринеллю; б) по Роквеллу; в)по Виккерсу Рис. 1 - Схема определения твердости

При динамическом испытании контролируется величина отскока испытательного инструмента от поверхности испытываемого образца. К динамическим методам относят следующие: твердость по Шору, по Польди. ИЗМЕРЕНИЕ ТВЕРДОСТИ ПО БРИНЕЛЛЮ Сущность метода заключается в том, что шарик (стальной или из твердого сплава) определенного диаметра под действием усилия, приложенного перпендикулярно поверхности образца, в течение определенного времени вдавливается в испытуемый металл (рис. 1а). Величину твердости по Бринеллю определяют исходя из измерений диаметра отпечатка после снятия усилия. При измерении твердости по Бринеллю применяются шарики (стальные или из твердого сплава) диаметром 1,0; 2,0; 2,5; 5,0; 10,0 мм. При твердости металлов менее 450 единиц для измерения твердости применяют стальные шарики или шарики из твердого сплава. При твердости металлов более 450 единиц - шарики из твердого сплава.

Величину твердости по Бринеллю рассчитывают как отношение усилия F, действующего на шарик, к площади поверхности сферического отпечатка А:

где НВ – твердость по Бринеллю при применении стального шарика; Одинаковые результаты измерения твердости при различных размерах шариков получаются только в том случае, если отношения усилия к квадратам диаметров шариков остаются постоянными. Исходя из этого, усилие на шарик необходимо подбирать по следующей формуле:

Диаметр шарика D и соответствующее усилие F выбирают таким образом, чтобы диаметр отпечатка находился в пределах:

Если отпечаток на образце получается меньше или больше допустимого значения d, то нужно увеличить или уменьшить усилие F и произвести испытание снова.

Лекция 7

|

|||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 47; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.140.111 (0.016 с.) |

;

; ,

,

,

,

(1)

(1) (2)

(2) (3)

(3)