Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кристаллическое строение металла.Стр 1 из 15Следующая ⇒

КОНСПЕКТ ЛЕКЦИЙ ОП.05 МАТЕРИАЛОВЕДЕНИЕ программы подготовки специалистов среднего звена

Лекция 1 Введение в дисциплину «Материаловедение». Классификация материалов.

Когда мы слышим о новых достижениях современной техники, будь то полеты космических кораблей, достигающих в наше время различных точек солнечной системы, или полная автоматизация сложенного производства, а также глядя на все предметы, окружающие нас повседневной жизни, следует помнить, что основной задачей для создания всего этого было создание необходимых материалов, обладающих определенными заданными и при том самыми разнообразными свойствами. В одних устройствах может понадобиться исключительная твердость, сохраняющаяся при высоких температурах, в других – способность следовать за быстрыми изменениями электромагнитного поля, а в твердых – устойчивость против самых агрессивных химических сред. Огромное число такого рода задач, выдвигаемых техникой, решается на основе материалов. И хотя у металлов появилось много мощных конкурентов, таких как высокополимеры, металлы продолжают твердо сохранять свои позиции фронта научно-технического продвижения. Поэтому сейчас все больше и больше совершенствуются технологии переработки металлов (в одних случаях – повышение их чистоты, до казавшихся раньше фантастическими пределов, а в других – созданием новых сплавов и сочетаний), а так же расширяется круг элементов, используемых в металлическом состоянии. Источником всего, чем пользуется, что потребляет, чем живет человек, служат в конечном счете естественные вещества природы. Их много, они разнообразны. С древности и до наших дней человеческий ум развивается и изощряется в создании орудий труда. Для их изготовления привлекаются все новые и новые виды материалов. Одним из первых материалов в жизни человека был камень. История материальной культуры разделяется на каменный век, век бронзовый и век железный. Но и бронза и железо имеют своим началом камень – руду. Искусство получать железо является достаточно древним. Так, различные железные орудия были найдены внутри пирамиды Хеопса, построенной за три тысячи лет до нашей эры (стр. 7-8 «металлы будущего»).

Железные орудия всякого рода были обнаружены при раскопках городов, основанных за полторы тысячи лет до н.э. Четыре тысячи лет назад индусы, арабы и финикияне умели изготовлять оружие из стали. Известно, что за несколько тысяч лет до нашего времени на территории бывшего СССР, в районах города Микусинска, изготовлялись великолепные медные и бронзовые изделия, так называемой минусинской культуры. Но интересно, что мастера знаменитых дамасских сталей, самурайских мечей и других изделий из металлов не могли передать своего последователя – ученика, и в последствии оно было утрачено на многие столетия. Оружейников тщетно пытались найти рецепты их изготовления. А загадка заключалась в самой руде, из которой получали металл. Дамасская сталь плавилась из местных руд, которые как теперь выяснилось, содержала вольфрам. Знаменитые мечи японских самураев содержали молибден. В южной части бассейна Енисея с древних времен находят прекрасные медно-бронзовые изделия – косы и серпы, топоры, сабли, чаши, украшения. Это изумительная бронза – красная, золотистая, серебряная и очень твердая. Рецепт этих бронз также не сохранился. Так и получалась, что если местная руда содержала какие-то полезные примеси (сейчас их называют редкими), то изделия выходили лучше обычных. Но повторить их где-нибудь на новом месте и из новых материалов уже не мог никто, т.к. секрет качества изделий таился в руде. Это сейчас из любой железной руды можно получит высококачественную сталь, добавляя к ней вольфрам, молибден, хром, ванадий и другие так называемые легирующие элементы. Качественная металлургия нашего времени – это не случайное стихийное получение сплавов, а сознательное улучшение свойств одного металла другим.

Материаловедение – это наука, устанавливающая связь между составом, структурой и свойствами материала. Изучает их закономерности, их изменения при тепловой, химической, механической, электромагнитной и радиоактивных воздействиях.

Основная задача:

Дать достаточные знания для правильного выбора материала, метода его упрочнения и снижения материалоемкости изделия при одновременном достижении наиболее высокой технично-экономичной эффективности.

Предмет состоит из 2-х частей: 1) материаловедение и термическая обработка; 2) неметаллические материалы (полимеры, стекло, резина)

Металлы и сплавы.

Все металлы и сплавы делятся на две группы: а) черный металл (железо, сплавы на его основе) – чугун, сталь; б) цветные металлы Be, Mg, Al, Cu. Наибольшее применение нашли черные металлы. Широкое распространение железа и его сплавов связано с большим содержанием его в земной коре (по сравнению с другими металлами), низкой стоимостью, высокими технологическими и механическими свойствами.

Цветные металлы по сходным свойствам бывают: 1. Легкие металлы (Be, Mg, Al, Ti) – обладают малой плотностью; 2. Легкоплавкие металлы (Zn, Ed, Sn, Sb); 3. Тугоплавкие металлы (Nb, Mo, W, V) с температурой плавления выше, чем у железа (1539 °С); 4. Благородные металлы (Ph, Pb, Ag, Os, Pt, Au и др.) – обладают химической инертностью; 5. Урановые металлы (U, Th, Pa) – используются в атомной технике; 6. Редкоземельные металлы (РЗМ); 7. Лаптаноиды (Ce, Nd, Sm) – мало радиоактивны; 8. Щелочноземельные (Li, Na, K) – используются в качестве теплоносителей в ядерных реакторах.

Все металлы и металлические сплавы – тела кристаллические, в которых атомы (ионы) располагаются закономерно в отличии от аморфных тел, в которых атомы располагаются хаотично.

Свойства металлов в твердом и отчасти жидком состоянии: 1). Высокая теплопроводность и электропроводимость. 2). Обладает постоянной положительной температурой коэффициент электрического сопротивления (с повышением температуры электрического сопротивления чистых металлов возрастает). 3). Обладает термоэлектр. эмиссией (способность исследовать е при нагреве). 4). Обладает хорошей отражательной способностью (металлы не прозрачны и обладают мет. блеском). 5). Обладают повышенной способностью пластичной деформации.

Лекция 2 Рис. 1.1. Пространственная кристаллическая решетка Основное свойство кристаллических решеток – их пространственная периодичность. Это значит, что любую кристаллическую решетку можно представить состоящей из множества одинаковых соприкасающихся микрообъемов, называемых элементарными ячейками. В общем случае элементарная ячейка представляет собой параллелепипед, построенный на трех векторах Тип кристаллической решетки определяется формой элементарной ячейки и характером расположения в них атомов. Количественно кристаллические решетки описываются тремя основными характеристиками: 1. Период (или параметр) решетки – расстояние между соседними узлами решетки вдоль трех координатных осей. В общем случае решетка характеризуется тремя параметрами – скалярными величинами а, в, с (рис. 1.). В случае простой кубической решетки (рис. 2) имеется один параметр решетки, равный ребру элементарной ячейки (куба).

Очевидно, что величина параметра решетки очень мала (в металлах ≈0,2…0,6 нм; 1 нм = 10-9м) и определяется рентгеноструктурным анализом.

2. Координационное число (К) – число ближайших соседей, окружающих данный атом и находящихся от него на одинаковых расстояниях. Для оценки величины К нужно представить, что элементарная ячейка со всех сторон окружена себе подобными (рис. 3).

Рис. 3. Определение координационного числа и относительной плотности упаковки в простой кубической решетке

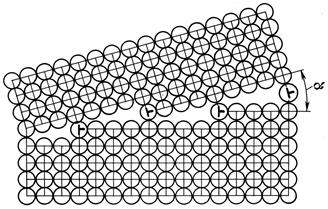

Многие металлы имеют объемноцентрированную (ОЦК) и гранецентрированную (ГЦК) решетки, их характеристики приведены на рис. 4. Например, ОЦК решетку имеет Feα (или α – Fe), а ГЦК решетку – Feγ (или γ – Fe). Такая способность некоторых веществ иметь различный тип решетки называется полиморфизмом. Полиморфизм железа играет важнейшую роль в формировании структуры и свойств железоуглеродистых сплавов – сталей и чугунов. Третьей распространенной разновидностью плотноупакованных решеток является гексагональная плотноупакованная (ГПУ). ГПУ-ячейка состоит из отстоящих друг от друга на параметр с параллельных центрированных гексагональных оснований. Три иона (атома) находятся на средней плоскости между основаниями. У гексагональных решеток отношение параметра с / а всегда больше единицы. Такую решетку имеют магний, цинк, кадмий, берилий, титан и др. Рис. 4 Виды атомно-кристаллических решеток: а) - объемноцентрированная кубическая (К8); б) - гранецентрированная кубическая (К12); в) - гексагональная плотноупакованная (Г12) От типа кристаллической решетки сильно зависят свойства металла. Под анизотропией понимается неодинаковость механических и других свойств в кристаллических телах вдоль различных кристаллографических направлений. Она является естественным следствием кристаллического строения, так как на различных кристаллографических плоскостях и вдоль различных направлений плотность атомов различна. Некоторые металлы, например, железо, титан, олово и др. способны по достижении определенных температур изменять кристаллическое строение, т. е. изменять тип элементарной ячейки своей кристаллической решетки. Это явление получило название аллотропии или полиморфизма, а сами переходы от одного кристаллического строения к другому называются аллотропическими или полиморфными. В процессе кристаллизации (затвердевания) кристаллы приобретают неправильную форму и называются - зернами. Во всех кристаллических решетках расстояние а,в,с между центрами ближайших атомов в элементарной ячейке называется периодом решетки.

Лекция 3 Линейные дефекты

Рис. 3. Образование краевой дислокации (^) в результате частичного сдвига верхней части кристалла под действием усилия Видно, что под влиянием сдвигающего усилия Важнейшие механические свойства металлов – прочность и пластичность определяются наличием дислокаций и их поведением при нагружении тела. Поверхностные дефекты

Рис. 5. Схема строения границ зерен в поликристаллическом материале

Граница между зернами представляет собой переходный слой шириной до 10 межатомных расстояний, обычно с неупорядоченным расположением атомов. Это место скопления дислокаций, вакансий, примесных атомов. Поэтому в объеме поликристаллического материала границы зерен являются двумерными, поверхностными дефектами. Вопросы для самопроверки. 1. В чем особенность кристаллического строения? 2. Какими характеристиками описывают кристаллические решетки? 3. Что такое период решетки; какова его примерная величина? 4. Определите координационное число и относительную плотность упаковки простой кубической решетки. 5. какие разновидности кубических решеток свойственны металлическим элементам? 6. Что такое полиморфизм? 7. Что такое дефекты решетки? Назовите их разновидности. 8. Перечислите основные виды точечных дефектов. Охарактеризуйте нарушения в решетке, создаваемые этими дефектами. 9. Что такое краевые дислокации? Как они возникают? 10. Каков механизм перемещения дислокаций? 11. Как влияет совершенство кристаллической решетки на подвижность дислокаций? 12. Что представляют собой поверхностные дефекты решетки? 13. Что является причиной пониженной прочности технических (неупрочненных) металлов? 14. Каковы принципы повышения прочности металлов? 15. Перечислите практические методы упрочнения металлов? 16. Как влияют традиционные методы повышения прочности на пластичность и ударную вязкость металлов?

Лекция 3

Лекция 4 Свойства металлов.

Величины с помощью которой оценивают свойства металлов – называются характеристиками или параметрами.

Свойствами: 1) механические; 2) технологические; 3) физические; 4) химические.

1) Физические свойства: - цвет, плотность, температура плавления, электро и тепло проводимость, теплоемкость, расширение и сжатие при нагреве и охлаждении.

2) Механические свойства: - прочность, твердость, вязкость, пластичность.

3) Технологические свойства: - прокаливаемость, ковкость, свариваемость, обрабатываемость резаньем, жидкотекучность.

4) Химические свойства: - окисляемость, растворимость, корозийная стойкость.

Механические свойства.

1) Прочность – способность металла сопротивляться разрушениям и появлению остаточной деформации под действием внешних сил. 2) Твердость – сопротивление металла деформации в поверхностном слое при местном силовом воздействии внешних сил. 3) Упругость – способность металла восстанавливать свою форму после прекращения действия внешних сил вызвавших деформацию. 4) Вязкость – способность металла поглощать механическую энергию и при этом проявляется значительная пластичность вплоть до разрушения (такие металлы используются при работе с ударной погрузкой). 5) Пластичность – возможность обработки металлов под давлением.

Механические характеристики делятся на:

1) Разрушение напряжения при растяжении. 2) Разрушение напряжения при сжатии. 3) Разрушение напряжения при изгибе. 4) Ударная вязкость

Все эти характеристики определяются экспериментальным методом. В зависимости от способа приложения нагрузки методы испытания механических характеристик металла бывают: А) Статические (когда нагрузка возрастает медленно и плавно), (испытание на изгиб, растяжение, сжатие, кручение). Б) Динамические (когда нагрузки возвращаются с большой скоростью или ударно), (испытание на ударную вязкость). В) Повторно-переменные (когда нагрузка многократно изменяется по величине).

Лекция 5 Лекция 6 Испытание на твердость.

Под твердостью материала понимают его способность сопротивляться пластической или упругой деформации при внедрении в него более твердого тела (индентора). Этот вид механических испытаний не связан с разрушением металла и, кроме того, в большинстве случаев не требует приготовления специальных образцов. Все методы измерения твердости можно разделить на две группы в зависимости от вида движения индентора: статические методы и динамические. Наибольшее распространение получили статические методы определения твердости. Статическим методом измерения твердости называется такой, при котором индентор медленно и непрерывно вдавливается в испытуемый металл с определенным усилием. К статическим методам относят следующие: измерение твердости по Бринеллю, Роквеллу и Виккерсу (рис. 1).

а) по Бринеллю; б) по Роквеллу; в)по Виккерсу Рис. 1 - Схема определения твердости

При динамическом испытании контролируется величина отскока испытательного инструмента от поверхности испытываемого образца. К динамическим методам относят следующие: твердость по Шору, по Польди. ИЗМЕРЕНИЕ ТВЕРДОСТИ ПО БРИНЕЛЛЮ Сущность метода заключается в том, что шарик (стальной или из твердого сплава) определенного диаметра под действием усилия, приложенного перпендикулярно поверхности образца, в течение определенного времени вдавливается в испытуемый металл (рис. 1а). Величину твердости по Бринеллю определяют исходя из измерений диаметра отпечатка после снятия усилия. При измерении твердости по Бринеллю применяются шарики (стальные или из твердого сплава) диаметром 1,0; 2,0; 2,5; 5,0; 10,0 мм. При твердости металлов менее 450 единиц для измерения твердости применяют стальные шарики или шарики из твердого сплава. При твердости металлов более 450 единиц - шарики из твердого сплава. Величину твердости по Бринеллю рассчитывают как отношение усилия F, действующего на шарик, к площади поверхности сферического отпечатка А:

где НВ – твердость по Бринеллю при применении стального шарика; Одинаковые результаты измерения твердости при различных размерах шариков получаются только в том случае, если отношения усилия к квадратам диаметров шариков остаются постоянными. Исходя из этого, усилие на шарик необходимо подбирать по следующей формуле:

Диаметр шарика D и соответствующее усилие F выбирают таким образом, чтобы диаметр отпечатка находился в пределах:

Если отпечаток на образце получается меньше или больше допустимого значения d, то нужно увеличить или уменьшить усилие F и произвести испытание снова.

Лекция 7 Кристаллизация сплавов. Первичная кристаллизация – это процесс сплава из жидкого состояния в твердое с образованием кристаллических решеток. Центрами кристаллизации могут быть группы элементарных кристаллических решеток, неметаллического включения и тугоплавкие примеси. Кристаллизация обычно начинается от стенок формы (изложницы). Создание сплавов – наиболее общий путь повышения прочности металлических материалов. Этот метод (сплавления) позволяет получить также более широкий диапазон особых полезных свойств (например, жаропрочность, коррозионную стойкость, тепло – и износостойкость и др.). Сплавы – это материалы, полученные сплавлением или спеканием (порошковая металлургия) двух или более компонентов. Компоненты – вещества, образующие сплав; ими могут быть химические элементы или устойчивые химические соединения. Структура и свойства сплава определяются в первую очередь природой (типом) фаз, образующихся при сплавлении компонентов. Фаза – однородная по химическому составу, типу решетки и свойствам часть сплава, отделенная от других частей границей раздела. В зависимости от характера физико–химического взаимодействия компонентов в металлических сплавах возможны триосновныхтипакристаллическихфаз: 1.Твердый раствор, 2.химические соединения, 3. Механическая смесь. Основной (матричной) фазой большинства промышленных сплавов являются твердые растворы. Твердые растворы – это фазы, в которых атомы одного компонента В размещены (растворены) в кристаллической решетке другого компонента А – «растворителя». По мере увеличения числа атомов В в решетке А химический состав и свойства твердого раствора плавно изменяются (в частности, температура плавления), т.е. это фазы переменного состава Сплав, представляющий собой твердый раствор, является однофазным веществом с решеткой, присущей основному компоненту (растворителю). Атомы второго компонента (растворенного) размещены в решетке растворителя, как правило, случайным, неупорядоченным образом. По способу размещения атомов растворенного вещества (В) в решетке А различают два основных типа твердых растворов – растворы замещения и внедрения (рис. 1)

Рис. 1. Твердые растворы замещения (а) и внедрения (б) Видно, что при образовании твердых растворов замещения атомы В располагаются в вакансиях решетки компонента А. При этом количество атомов В в решетке А может изменяться в широких пределах (при определенных условиях возможна даже неограниченная взаимная растворимость компонентов в твердом состоянии). В случае твердых растворов внедрения атомы В располагаются в междоузлиях решетки А. Понятно, что это возможно, если размеры атомов В сравнимы с размерами межатомных пустот решетки А. Поэтому растворы внедрения образуют с металлами элементы, имеющие наименьший атомный радиус (H, B, C, N). Такие растворы всегда имеют ограниченную растворимость. Растворенные атомы (В) являются точечными дефектами, вызывающими искажение решетки А, поэтому образование сплавов – твердых растворов должно приводить к повышению прочности исходных компонентов Химические соединения обычно имеют фиксированный состав, отвечающий формуле АnВm, где n и m – простые числа, причем тип решетки соединения Аn Вm отличается от решетки исходных компонентов. В железоуглеродистых сплавах (сталях и чугунах),, наиболее важны соединения металлов (например, железа) с углеродом. Независимо от природы химические соединения в металлических сплавах, как правило, обладают высокой твердостью и хрупкостью(т.е. малопластичны); твердые растворы, напротив, имеют хорошую пластичность (и вязкость), но невысокую прочность и твердость. Свойства сплавов зависят: · от природы и относительных количеств присутствующих фаз · от формы, размеров, · взаимного расположения кристаллов этих фаз, т.е. от конкретной структуры сплава. Свойства сплавов (данного химического состава)определяются их структурой. Чтобы прогнозировать свойства какого-либо сплава, нужно знать его структуру. Структуру сплавов различного химического состава можно установить путем анализа соответствующих диаграмм фазового равновесия или диаграмм состояния. Линии диаграмм состояния – это линии фазовых превращений («критические линии»), при пересечении которых фазовый состав (структура) сплавов обязательно изменяется. Вопросы для самопроверки к теме: 1. Дайте определение понятий «сплав», «компонент», «фаза». Может ли двухкомпонентный сплав быть однофазным? 2. Какое слово является ключевым в определении понятия «фаза»? 3. Перечислите основные типы кристаллических фаз в металлических сплавах? 4. Что такое твердый раствор? Какие типы твердых растворов существуют? 5. В чем принципиальное отличие химических соединений от твердых растворов? Как отличаются механические свойства этих фаз? 6. Как Вы представляете себе оптимальную структуру конструкционных сплавов? Нарисуйте ее. 7. В каких координатах строятся диаграммы состояния? 8. Каков основной смысл линий диаграмм состояния? 9. Какова роль диаграмм состояния в курсе материаловедения?

Лекция 8 Лекция 9 В процессе кристаллизации Из диаграммы Fe–Ц следует, что все стали в результате затвердевания (т.е. непосредственно ниже линии солидус NJBE) приобретают однофазную аустенитную структуру (А). Видно также, что при дальнейшем охлаждении они пересекают ряд линий диаграммы, значит в них происходят превращения в твердом состоянии. Эти превращения вызваны явлением полиморфизма железоуглеродистых сплавов (а также уменьшением растворимости С в А (линия ЕS) и Ф (линия PQ) с понижением температуры). Как следует из диаграммы Fe–Ц, эти превращения в сталях заканчиваются на линии PSK (727 оС), т.к. ниже этой температуры какие – либо критические линии отсутствуют. На примере стали, содержащей 0,8 %С (т. S), видно, что превращение, происходящее при Т £ 727 оС, заключается в распаде аустенита на смесь феррита и цементита: охл. А S ® Фр + Ц, (2.1) где индексы S и Р показывают содержание С в аустените и феррите соответственно (в цементите оно не указывается, т.к. при любой температуре равно 6,67 %С). Такое превращение, когда при постоянной температуре из одной твердой фазы образуются две другие (при фиксированных составах фаз) называется эвтектоидным. В железоуглеродистых сплавах эвтектоидное превращение называется перлитным, поскольку в результате него образуется перлит - чередующаяся смесь тонких кристаллов (пластинок) феррита и цементита – структура, напоминающая перламутровый (жемчужный) узор раковин. В зависимости от содержания С углеродистые стали делятся на доэвтектоидные (0,02…0,8 %С), эвтектоидные (»0,8 %С), заэвтектоидные (0,8…2,14 %С). Из приведенного выше обсуждения очевидно, что равновесная структура эвтектоидной стали – перлит

Рис. 2. Структура технического железа (а), доэвтектоидной (б), эвтектоидной (в), заэтвектоидной (г) сталей В доэвтектоидных сталях помимо перлита (П) в структуре содержатся кристаллы избыточного [4] феррита, образовавшиеся из аустенита при охлаждении между линиями GS и PS (рис. 2). В заэвтектоидных сталях перлитному превращению предшествует выделение вторичного цементита (ЦII)[5] из аустенита, поскольку предельное содержание С в А уменьшается с понижением температуры (по линии ES). Поэтому структура заэвтектоидных сталей состоит из зерен перлита, разделенных сеткой кристаллов ЦII (. рис. 2). Таким образом, основной структурной составляющей углеродистых сталей в равновесном состоянии является перлит (Рис..2). Эвтектоидная сталь содержит одну структурную составляющую (П), все остальные стали по две: доэвтектоидные П + Ф, заэвтектоидные П + ЦII. В сплавах, содержащих < 0,02 %С (левее т. Р, рис. 1), перлит в структуре отсутствует, т.к. в процессе охлаждения они не пересекают линию перлитного превращения (PSK). Эти сплавы называются техническим железом в отличие от химически чистого Fe, представленного на диаграмме Fе – Ц вертикалью ANG0). Структура технического Fе – феррит (хотя в сплавах, содержащих 0,01…0,02 %С присутствует небольшое количество третичного цементита – ЦIII). Заметим, что несмотря на разнообразие структур[6], (обусловленное тем, что сплавы с разным содержанием углерода пересекают при охлаждении различные линии диаграммы Fe –Ц), фазовый состав сплавов, содержащих >0,01%С, одинаков – Ф + Ц.

Лекция 10 ОБРАЗОВАНИЕ АУСТЕНИТА ПРИ НАГРЕВЕ ЭВТЕКТОИДНОЙ СТАЛИ

Лекция 11 Лекция 12

Основы классификации стали.

Стали классифицируются по химическому составу, качеству и назначению. - по химическому составу стали бывают: конструкционной, инструментальной. Конструкционными сталями называют – стали, предназначенные для изготовления деталей машин и металлических конструкций. Конструкционные стали бывают: углеродистыми и легированными. Углеродистые: низкоуглеродистые с=0,09-0,25; среднеуглеродистые с=0,25-0,45; высокоуглеродистые с=0,45-0,75. Легированные: низколегированные (содержащие легированные элементы) 2,5-5 % среднелегированные от 5-10 % высоколегированные свыше 10 % Качество сталей определяется условиями металлургического производства и содержанием в них вредных примесей.

Стали классифицируются по группам:

Группа А. К ней относятся стали обыкновенного качества. Они могут иметь повышенное содержание серы (до 0,006 %) и фосфора (до 0,07 %). Механические свойства сталей обыкновенного качества всегда ниже механических свойств сталей других групп. Их выплавляют в кислородных конвекторах и мартеновских печах. Обыкновенные стали: - спокойные (полностью раскисленные); - кипящие (не полностью раскисленные); - полуспокойные (занимают промежуточное положение).

Все эти стали обозначаются в конце марки стали: Спокойные – СП. Кипящие – КП. Полуспокойные – ПС.

Группа Б. Относятся углеродистые стали и легированные. Содержание серы и фосфора не более 0,035 %каждого. Выплавляются в основном в мартеновских печах.

Группа В. К ним относят высококачественные стали. Особенно легированные, выплавляемые в электрических печах. Содержание серы и фосфора не более 0,025 % каждого.

Лекция 13

Лекция 14 Конструкционные стали.

Они обладают высокими механическими свойствами, технологичностью в обработке. Конструкционная прочность – стали которые должны обладать определенным комплексом механических свойств, которые в наибольшей степени определяют работоспособность, т.е. стойкость и надежность деталей и конструкций. Производство Электротехническая сталь выпускается в виде листов (часто в рулонах) и узкой ленты толщиной 0,05—1 мм. Качество электротехнической стали характеризуется электромагнитными свойствами (удельными потерями, индукцией (Электромагнитная индуукция — явление возникновения электрического тока, электрического поля или электрической поляризации при изменении во времени магнитного поля или при движении материальной среды в магнитном поле), изотропностью свойств (разницей в значениях свойств металла вдоль и поперёк направления прокатки), геометрическими размерами и качеством листов и полос, механическими свойствами, а также параметрами покрытия. Снижение удельных потерь в стали обеспечивает уменьшение потерь энергии, а повышение максимальной индукции стали позволяет уменьшить габариты, снижение анизотропии свойств улучшает характеристики устройств с вращающимися магнитопроводом. Электротехническая сталь обычно поставляется в отожжённом состоянии. Для снятия механических напряжений, возникающих при изготовлении деталей, проводят дополнительный кратковременный отжиг при 800—850°С. Некоторые электротехнические стали поставляются в неотожжённом виде; в этом случае для обеспечения заданного уровня свойств после механической обработки необходимо проводить термическую обработку деталей. Сплавы с особыми тепловыми свойствами. Лекция 15

Марка чугуна

| sв, МПа (кгс/мм2) | d, % | Структура металлической основы | Форма графитных включений | |||||||||||||||

| С е р ы е ч у г у н ы (ГОСТ 1412-85) | ||||||||||||||||||||

|

| 100(10) | »0 | Ф |

| ||||||||||||||||

| СЧ 18 | 180(18) | »0 | Ф+П | |||||||||||||||||

СЧ 30 СЧ 30

| модифицированный | 300(30) | »0 | П |

| |||||||||||||||

| СЧ 45 | 450(45) | »0 | П | |||||||||||||||||

| В ы с о к о п р о ч н ы е ч у г у н ы (ГОСТ 7293-85) | ||||||||||||||||||||

|

ВЧ 38 | 380(38) | 17 | Ф |

| ||||||||||||||||

ВЧ 45 | 450(45) | 5 | Ф+П | |||||||||||||||||

|

ВЧ 120 | 1200(120) | 2 | П | |||||||||||||||||

| К о в к и е ч у г у н ы (ГОСТ 1215-79) | ||||||||||||||||||||

|

КЧ 30-6 | 300(30) | 6 | Ф |

| ||||||||||||||||

КЧ 45-6 | 450(45) | 6 | Ф+П | |||||||||||||||||

| КЧ 80-1,5 | 800(80) | 1,5 | П | |||||||||||||||||

Механические свойства чугуна данного вида (т.е. с определенной формой графитных включений) определяются структурой металлической основы, т.к. от феррита к перлиту увеличивается содержание углерода, соответственно растут твердость и прочность, падают пластичность и ударная вязкость

,

,  ,

,  (рис. 1).

(рис. 1).

: АВСD - плоскость скольжения; EFGН – экстраплоскость; EН – линия краевой дислокации

: АВСD - плоскость скольжения; EFGН – экстраплоскость; EН – линия краевой дислокации Все промышленные металлы (сплавы) являются поликристаллическими материалами, т.е. состоят из огромного количества мелких, хаотически ориентированных кристалликов, называемых зернами.

Все промышленные металлы (сплавы) являются поликристаллическими материалами, т.е. состоят из огромного количества мелких, хаотически ориентированных кристалликов, называемых зернами.

(1)

(1) (2)

(2) (3)

(3)

СЧ 10

СЧ 10