Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет основных параметров складских помещений. ⇐ ПредыдущаяСтр 6 из 6

1. Общая площадь склада: Sобщ = Sпол + Sвсп + Sпр + Sкомпл + Sсл + Sпэ + Sоэ, где Sпол – полезная площадь, т. е. площадь, занятая непосредственно под хранимой продукцией (стеллажами, штабелями и другими приспособлениями для хранения продукции), м2; Sвсп – вспомогательная (оперативная) площадь, т. е. площадь, занятая проездами и проходами, м2; Sпр – площадь участка приемки, м2; Sкомпл – площадь участка комплектования, м2; Sсл – площадь рабочих мест, т. е. площадь в помещениях складов, отведенная для рабочих мест складских работников, м2; Sпэ – площадь приемочной экспедиции, м2; Sоэ – площадь отправочной экспедиции, м2. 2. При приближенных расчетах общую площадь склада Sобщ, м2, можно определять в зависимости от полезной площади Sпол через коэффициент использования: Sобщ = Sпол /a, где a – коэффициент использования площади склада (удельный вес полезной площади склада); в зависимости от вида хранимого товара находится в пределах 0,3...0,6. 3. Полезная площадь склада: Sпол = Qmax /qдоп, где Qmax – максимальная величина установленного запаса продукции на складе, т; qдоп – допустимая нагрузка на 1 м2 площади пола склада, т/м2. 4. Общая формула для расчета полезной площади склада имеет вид: Sгр = QЗ Кн /(254 Сv Киго Н), где Q – прогноз годового товарооборота, руб./год; З – прогноз величины запасов продукции, количество дней оборота; Кн – коэффициент неравномерности загрузки склада; определяется как отношение грузооборота наиболее напряженного месяца к среднемесячному грузообороту склада. В проектных расчетах Кн принимают равным 1,1...1,3; 254 – число рабочих дней в году; Сv – примерная стоимость 1 м3 упакованной продукции, хранимой на складе, руб./м3; может быть определена на основе стоимости грузовой единицы и ее массы брутто. Массу 1 м3 хранимой на складе продукции можно определить посредством выборочных замеров, проводимых сотрудниками склада; Киго – коэффициент использования грузового объема склада, характеризует плотность и высоту укладки товара (технологический смысл коэффициента использования грузового объема склада Киго заключается в том, что оборудование, особенно стеллажное, невозможно полностью заполнить хранимой продукцией. Практика показывает, что в случае хранения продукции на поддонах Киго = 0,64, при хранении продукции без поддонов Киго = 0,67);

5. Киго = Vпол /(Sоб Н); (5) Vпол – объем продукции в упаковке, который может быть уложен на данном оборудовании по всей его высоте, м3; Sоб – площадь, которую занимает проекция внешних контуров несущего оборудования на горизонтальную плоскость, м2; Н – высота укладки продукции, м. 6. Величины Q и З определяют на основе прогнозных расчетов. Для продукции, хранящейся в ячейках, полезная площадь склада определяется через необходимое число ячеек и стеллажей по формуле: Sпол = Sст Nст, где Sст – площадь, занятая под один стеллаж, м2; Nст – число стеллажей. 7. Полезную площадь склада Sпол при неравномерном поступлении продукции на склад рассчитывают по формуле минимума суммарных затрат: Sрез S1 + 365 Рk S2 – min, где Sрез – резервная площадь, м2; S1 – затраты на содержание 1 м2 резервной площади, руб./м2; Рk – вероятность отказа в приемке продукции; S2 – потери за каждый день отказа в приемке продукции, руб.; 365 – число дней в году. 8. Площади участков приемки и комплектования. Эти площади рассчитывают на основании укрупненных показателей расчетных нагрузок на 1 м2 площади на участках приемки и комплектования. В общем случае в проектных расчетах исходят из необходимости размещения на каждом квадратном метре участков приемки и комплектования 1 м3 продукции. 9. Необходимую длину фронта погрузочно-разгрузочных работ (длина автомобильной и железнодорожной рамп) рассчитывают: Lфр = nl + (n – 1) li, где n – число транспортных единиц, одновременно подаваемых к складу; l – длина транспортной единицы, м; li – расстояние между транспортными средствами, м. 10. Площадь зон приемки и комплектования товаров, м2, определяют как: Sпр = Qг Kн A2 tпр /(365qдоп•100) + Sв; Sкомпл = Qг Kн A3 tкм /(254 qдоп•100), где Qг – годовое поступление продукции, т; Kн – коэффициент неравномерности поступления продукции на склад, Kн = 1,2...1,5; A2 – доля продукции, проходящей через участок приемки склада, %; tпр – число дней нахождения продукции на участке приемки; 254 – число рабочих дней в году; 365 – число дней в году; qдоп – расчетная нагрузка на 1 м2 площади, принимается равной 0,25 средней нагрузки на 1 м2 площади склада, т/м2; Sв – площадь, необходимая для взвешивания, сортировки и т. д., м2; Sв < > = 5...10 м2; A3 – доля продукции, подлежащей комплектованию на складе, %; tкм – число дней нахождения продукции на участке комплектования;

11. На складах с большим объемом работ зоны экспедиций приемки и отправки товара устраивают отдельно, а с малым объемом работ – вместе. Размер отпускной площадки рассчитывается аналогичным образом. При расчетах следует изначально заложить некоторый излишек площади на участке приемки, так как со временем на складе, как правило, появляется необходимость в более интенсивной обработке поступающей продукции. Минимальная площадь зоны приемки должна размещать такое количество продукции, какое может прибыть в течение нерабочих дней. 12. Минимальный размер площади приемочной экспедиции: Sпэ = Qг tпэ Kн /(365 qэ), (11) где Qг – годовое поступление продукции, т; tпэ – число дней, в течение которых продукция будет находиться в приемочной экспедиции; Kн – коэффициент неравномерности поступления продукции на склад, Kн == 1,2...1,5; qэ – укрупненный показатель расчетных нагрузок на 1 м2 в экспедиционных помещениях, т/м2. 13. Минимальная площадь отправочной экспедиции должна позволить выполнять работы по комплектованию и хранению усредненного количества отгрузочных партий. Ее определяют как: Sоэ = Qг tоэ Kн /(254 qэ), где tоэ – число дней, в течение которых продукция будет находиться в отправочной экспедиции. 14. Размеры проходов и проездов в складских помещениях определяют в зависимости от габаритов хранимой продукции и подъемно-транспортных средств, а также размеров грузооборота. Если ширина рабочего коридора машин, работающих между стеллажами, равна ширине стеллажного оборудования, то площадь проходов и проездов будет равна грузовой площади. Ширина проезда, см, A = 2B + 3C, (13) где B – ширина транспортного средства, см; C – ширина зазоров между самими транспортными средствами и между ними и стеллажами по обе стороны проезда (принимается равной 15...20 см). В абсолютных величинах ширина главных проездов (проходов) принимается от 1,5 до 4,5 м, ширина боковых проездов (проходов) – от 0,7 до 1,5 м. Высота складских помещений от уровня пола до затяжки ферм или стропил обычно составляет от 3,5 до 5,5 м в многоэтажных строениях и до 18 м – в одноэтажных. Расчет вспомогательной площади 1. Площадь служебного помещения склада рассчитывается в зависимости от числа работающих. При штате склада до трех работников площадь конторы определяется исходя из того, что на каждого человека приходится по 5 м2; от 3 до 5 человек – по 4 м2; при штате более пяти работников – по 3,25 м2. Рабочее место заведующего складом (площадь 12 м2) рекомендуется расположить вблизи участка комплектования так, чтобы была возможность максимального обзора складского помещения. Если на складе планируется проверять качество хранящейся продукции, то рабочие места отвечающего за это персонала рекомендуется оборудовать вблизи участка приемки, но в стороне от основных грузопотоков. · Потребность в стеллажном оборудовании: Nст = Nт /Vст, где Nт – количество продукции, подлежащей хранению в стеллажах, м3; Vст – вместимость одного стеллажа, м3. · Вместимость склада: E = Fс qm, где Fс – площадь, используемая под непосредственное складирование груза, м2; qm – удельная нагрузка, т/м2.

· Вместимость оборудования для хранения продукции (ячейки, стеллажи, штабеля и т. п.), т, вычисляется как: qоб = Vоб g b, где Vоб – геометрический объем соответствующего оборудования, м3; g – удельный вес материала или изделия, т/м3; b – коэффициент заполнения объема (плотность укладки). 2. Показатели эффективности использования складской площади и объема. Эти показатели позволяют определить, насколько эффективно используется складское пространство при применении конкретных видов складского оборудования. · Коэффициент полезно используемой площади: Ks = Sпол /Sо.с., где Sпол – полезная площадь склада, м2; Sо.с. – общая площадь склада, м2. Этот параметр в зависимости от типа складского помещения, его планировки, используемого оборудования и других факторов может иметь значение от 0,25 до 0,6. Чем больше эти цифры, тем эффективнее используются складские площади. Эффективность использования вместимости склада можно определить путем расчета коэффициента использования полезного объема склада Ks. В зависимости от способа хранения товаров и характера груза этот показатель может принимать значения от 0,3 до 0,5 и вычисляется как отношение объема стеллажей и штабелей с товарами к общему складскому объему: Ks = Vпол /Vо.с. = Sпол hскл /(Sо.с. hо.с.), где Vпол – часть объема склада, занимаемая оборудованием, на котором хранится продукция, м3; Sпол – полезная площадь склада, м2; Vо.с. – общий объем склада, м3; hскл – высота складского помещения, используемая под хранение продукции, м; Sо.с. – общая площадь склада, м2; hо.с. – высота складского помещения, м. Планирование транспортного обслуживания. На современном промышленном предприятии перемещается значительное количество многообразных грузов. Осуществление постоянных производственных взаимосвязей между структурными подразделениями возможно лишь при соответствующем уровне организации транспортного хозяйства, комплекса подразделений, которые занимаются погрузочно-разгрузочными работами и перемещением грузов. Основными заданиями транспортного хозяйства являются: 1. обеспечение четкого и непрерывного функционирования производственного процесса; 2. оптимальное использование всех видов транспортных средств; 3. механизация и автоматизация погрузочно-разгрузочных работ; 4. повышение производительности труда рабочих транспортного хозяйства;

5. снижение себестоимости транспортных операций. На предприятиях с большими объемами перевозок грузов организуются специализированные цеха железнодорожного, автомобильного и других видов транспорта. На средних и небольших предприятиях создается единственный транспортный цех. Транспортное хозяйство предприятия возглавляет начальник транспортно-технологического отдела. Вся совокупность транспортных операций на предприятии осуществляется с помощью трех взаимоувязанных видов транспорта: · внешнего; · межцехового; · внутрицехового. Внешний транспорт обеспечивает связь предприятия с приемными пунктами транспорта общего пользования (железнодорожными, водными станциями и аэропортами), а также с составами местных контрагентов. Межцеховой транспорт используется для перевозок грузов на территории предприятия (между цехами, службами, составами). Внутрицеховый транспорт выполняет транспортные операции в пределах отдельного цеха. Он, в свою очередь, подразделяется на: a) общецеховый| - перевозка грузов между цеховыми составами, участками, технологическими линиями; b) межоперационный - связь между отдельными рабочими местами. Организация деятельности транспортного хозяйства включает такие этапы: 1. составляется ведомость и схемы грузопотоков; 2. выбирается система организации работы транспорта; 3. рассчитывается необходимое количество транспортных средств; 4. составляется график работы транспорта. Грузооборот - это общее количество грузов, которые нужно переместить за определенный период (год, квартал, месяц, сутки, смену), а под грузовым потоком понимают количество грузов (в тоннах, кубометрах, штуках), которые перемещаются в определенном направлении между отдельными пунктами. Из суммы отдельных грузопотоков состоит грузооборот| предприятия. Различают внешние и внутренние грузопотоки, которые создают соответственно внешний и внутренний грузооборот. Для рациональной организации транспортного хозяйства и определения грузооборота| на предприятии нужно составить номенклатурную таблицу всех грузов, сгруппировав их по определенным признакам. Данные таблицы по номенклатуре и количеству грузов используются также для установления норм выработки и расценок на выполнение транспортных работ. Для расчета общего грузооборота предприятия и грузопотока между отдельными цехами и участками составляется шахматная ведомость грузооборота предприятия. По данным шахматных таблиц, планов цехов и генеральных планов предприятия составляют схемы (диаграммы) грузопотоков, а по грузообороту и грузопотоках устанавливают тип и структуру парка транспортных и подъемно-транспортных машин. Планирование хозяйственной деятельности транспортного цеха проводят планово-экономический отдел, отдел организации труда и заработной платы вместе с транспортным цехом. Осуществляется разработка годовых, квартальных и месячных планов по таким разделам: · производственная программа;

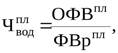

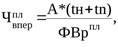

· численность, заработная плата; · себестоимость. Исходными данными для разработки являются: · планы материально-технического обеспечения, комплектования и кооперации, планы реализации продукции (сбыта), капитального строительства (по внешним перевозкам); · производственная программа обслуживаемых цехов в соответствии с схемой грузоперевозок, действующей на предприятии (по внутренним перевозкам); · данные об имеющемся составе транспортных средств; · графики технического обслуживания и ремонта транспортных средств; · нормативы трудовых и материальных расходов на основные виды транспортных, погрузочно-разгрузочных операций. Производственная программа транспортного цеха состоит из объемов услуг в натуральном и стоимостном выражении. Номенклатурный план включает такие виды работ и услуг: · доставка материально-технических ценностей на предприятие; · транспортировка готовой продукции предприятия к месту нагрузки; · внутрипроизводственные грузопотоки; · погрузочно-разгрузочные работы; · техническое обслуживание и ремонт транспортных средств и механизмов. При планировании объемов ремонтных работ прорабатываются графики технического обслуживания и ремонта транспорта; график выпуска транспорта на линию; листки учета технического обслуживания и ремонта транспорта; нормы пробега к первому капитальному ремонту; нормы межремонтного пробега. Плановая численность рабочих транспортного цеха рассчитывается по видам транспорта и типам транспортных средств. Плановая численность водителей автомашин, автокаров и электрокаров рассчитывается на основании объемов перевозок в машино-часах (человеко-часах) работы водителей на линии с учетом времени на техническое обслуживание и ремонт машин. 1. Плановое количество водителей по профессиям и видам работ (Чплвод) определяется по формуле: 2. Плановую численность водителей на внешних перевозках (Чплвпер) рассчитывают по формуле: 3. Плановая численность крановщиков, дежурных слесарей (Чплк) рассчитывают так:

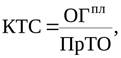

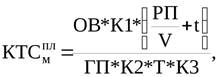

4. Плановую численность грузчиков (Чплгр) определяют по формуле: 5. Количество транспортных средств (КТС) можно рассчитать по формуле: На количество транспортных средств влияет существующая система обслуживания, которая для массового и крупносерийного производства может быть маятниковой или кольцевой. Маятниковую систему используют при перевозке грузов между двумя пунктами, а кольцевую - при обслуживании многих пунктов, где осуществляют последовательную перевозку грузов от одного потребителя к другому с обязательным возвращением транспортных средств к начальному пункту. · При маятниковой системе расчет необходимого количества транспортных средств (КТСплм) определяют по формуле: · Количество транспортных средств для кольцевых маршрутов определяется по формуле: План себестоимости продукции (работ, услуг) включает в себя: себестоимость отдельных видов работ и услуг; смету расходов на производство. Плановая себестоимость единицы груза определяется отдельно по видам транспорта делением плановой сметы расходов по цеху на количество тонно-километров| или тонн перевезенных грузов. Расходы на содержание и эксплуатацию транспортных средств рассчитываются в соответствии с установленными нормами и нормативами на основании общегосударственных норм расходов масел, топлива, автопокрышек и размера амортизационных отчислений. Плановая смета расходов транспортного цеха определяется как сумма смет расходов на транспортные, погрузочно-разгрузочные и ремонтные работы. 12. Составление форм первичных документов, применяемых для оформления хозяйственных операций. 13. Ознакомление с особенностями автоматизированного учёта и оформления документооборота в логистических операциях.

|

|||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 1368; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.1.158 (0.052 с.) |

где ОФВпл - общий плановый фонд времени водителей определенной профессии, или определенного вида работ, ч; ФВрпл - плановый фонд времени работы одного рабочего, ч.|

где ОФВпл - общий плановый фонд времени водителей определенной профессии, или определенного вида работ, ч; ФВрпл - плановый фонд времени работы одного рабочего, ч.| где А – среднесписочное количество автомашин; tн - время нахождения машин в наряде, ч; tп - подготовительное время, ч; ФВрпл - годовой фонд времени работы одного рабочего, ч.

где А – среднесписочное количество автомашин; tн - время нахождения машин в наряде, ч; tп - подготовительное время, ч; ФВрпл - годовой фонд времени работы одного рабочего, ч. где КЕО- количество единиц обслуживаемого оборудования; СМ- количество смен; НО - норма обслуживания рабочих мест одним рабочим.

где КЕО- количество единиц обслуживаемого оборудования; СМ- количество смен; НО - норма обслуживания рабочих мест одним рабочим. где ОПРРпл - плановый объем погрузо-разгрузочных работ за 1ч, т; Тр - трудоемкость погрузки (разгрузки) 1 т, нормо-ч; КВНпл - плановый коэффициент выполнения норм.

где ОПРРпл - плановый объем погрузо-разгрузочных работ за 1ч, т; Тр - трудоемкость погрузки (разгрузки) 1 т, нормо-ч; КВНпл - плановый коэффициент выполнения норм. где ОГпл - плановый объем грузооборота, т; ПрТО - производительность единицы транспортного оборудования, т.

где ОГпл - плановый объем грузооборота, т; ПрТО - производительность единицы транспортного оборудования, т. где ОВ - вес груза, подлежащий перевозке, т; К1 - коэффициент неравномерности загрузки транспортной единицы; РП - расстояние между пунктами, км.; V- скорость движения транспортного средства, км /год.; t – продолжительность транспортных операций при выполнении рейса, ч|; ГП - грузоподъемность транспортного средства, т; К2— коэффициент загрузки транспортных средств; Т- время работы транспорта, ч; К3 - коэффициент простоев транспорта.

где ОВ - вес груза, подлежащий перевозке, т; К1 - коэффициент неравномерности загрузки транспортной единицы; РП - расстояние между пунктами, км.; V- скорость движения транспортного средства, км /год.; t – продолжительность транспортных операций при выполнении рейса, ч|; ГП - грузоподъемность транспортного средства, т; К2— коэффициент загрузки транспортных средств; Т- время работы транспорта, ч; К3 - коэффициент простоев транспорта. где n – количество обслуживаемых пунктов.

где n – количество обслуживаемых пунктов.