Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 8.2. Регулирование скорости главных приводов металлорежущих станков.Стр 1 из 7Следующая ⇒

Практическая работа № 9.

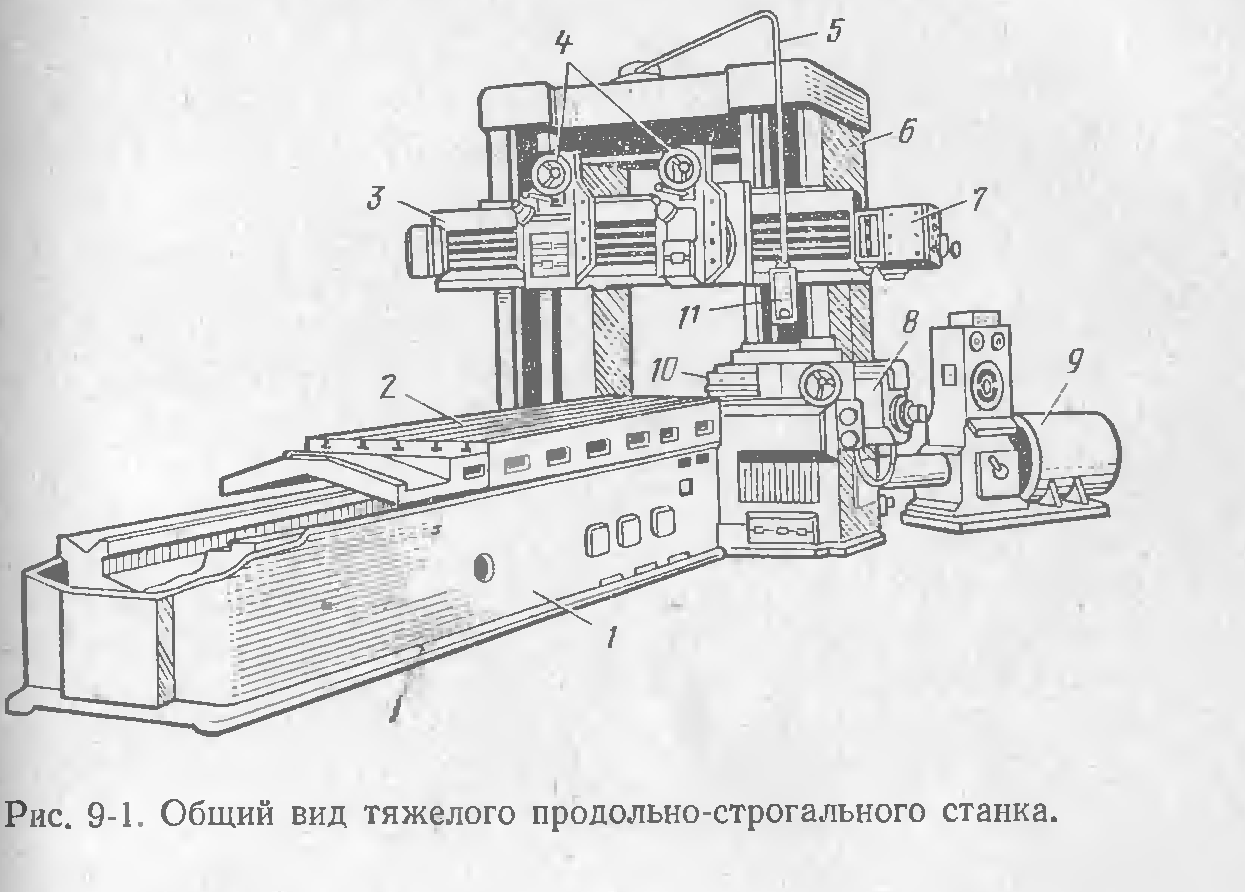

Тема 8.7. Назначение и конструкция продольно-строгального станка. Продольно-строгальные станки предназначены для обработки резцами плоских горизонтальных и вертикальных поверхностей крупных деталей большой длины. На рис. 54 показан общий вид двухстоечного продольно-строгального станка. Eгo станина 1 имеет продольные направляющие (плоские и V-образные), по которым возвратно-поступательно движется стол 2, на столе закрепляется обрабатываемая деталь. Перемещение стола (главное движение) осуществляется с помощью электродвигателя 9 через редуктор и реечную передачу. Передача состоит из рейки (прямозубой, косозубой или червячной), прикрепленной к столу по всей ее длине и речного колеса или расположенного под углом червяка, соединенного с выходным валом редуктора. Снятие стружки с обрабатываемой детали происходит при движении стола вперед (рабочий или прямой ход), движение стола назад (обратный или холостой ход) совершается с повышенной скоростью и снятия стружки при этом происходит. Для этого вертикальные суппорты 4 и боковой суппорт 10 автоматически отводят закрепленные в них резцы от обрабатываемой детали. Портал станка 6 образован двумя вертикальными стойками, которые соединены в верхней части горизонтальной балкой. К этой балке прикреплена подвеска 5 пульта управления 11. По вертикальным направляющим этих стоек, перемещается вверх и вниз траверса 3, с установленными на ней суппортами 4, кроме этого по правой стойке может перемещаться боковой суппорт 10. Траверса 3 имеет свои горизонтальные направляющие, по которым суппорты 4 могут перемещаться влево или вправо, осуществляя прерывистую периодическую подачу за время реверса стола с обратного хода на прямой ход, а также, совершая установочные перемещения. Рис. 54. Общий вид тяжелого продольно – строгального станка. Движение подачи передается суппортам от отдельного электродвигателя, вал которого связан с входным валом коробки подач: 7- коробка подач вертикальных суппортов; 8- коробка подач бокового суппорта. В качестве главных приводов небольших продольно-строгальных станков используются АД с КЗР с электромеханической коробкой скоростей и реверсивной электромагнитной муфтой. Для средних и тяжелых станков с тяговым усилием 50 ÷ 70 кН и диапазоном регулирования скорости (6 ÷ 25): 1, используется система электропривода «тиристорный управляемый выпрямитель - двигатель постоянного тока». Изменение направления движения стола (реверс) осуществляется, как правило, реверсированием приводного двигателя или с помощью реверсивной фрикционной муфты (фрикциона).

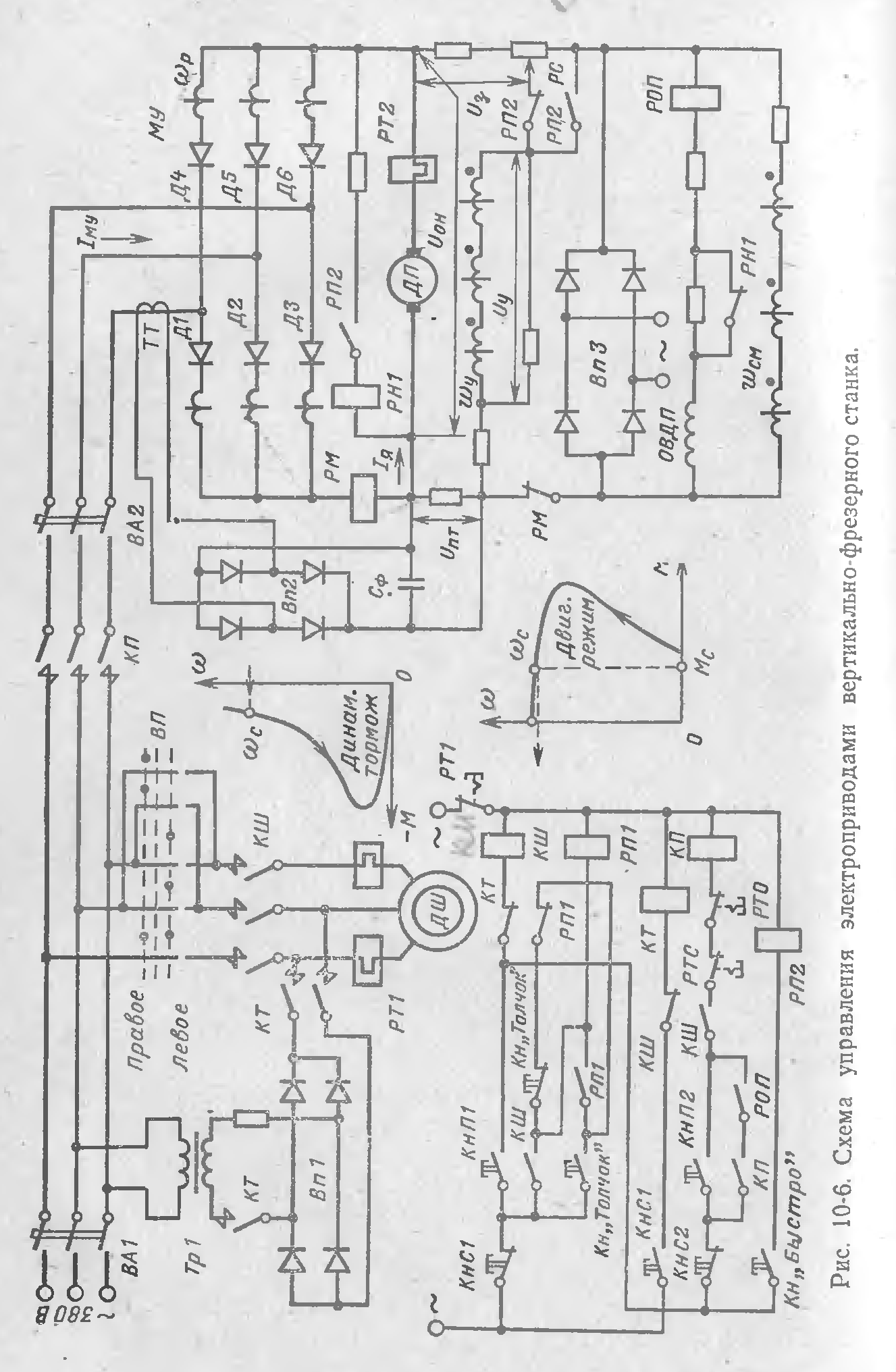

Практическая работа № 10 СР Тема 8.10. Схема управления электроприводом вертикально-фрезерного станка. Шпиндель станка получает вращение от асинхронного двигателя мощностью 13 кВт при 141 рад/с через коробку скоростей, которая дает 18 ступеней угловой скорости (от 2,5 до 125 рад/с). Переключение скоростей производится вручную. Продольное и поперечное перемещения стола (в диапазоне регулирования скоростей подачи от 10 до 1000 мм/мин) и вертикальное перемещение шпиндельной бабки (в диапазоне регулирования от 4 до 400 мм/мин), осуществляются от двигателя постоянного тока через коробку,подач при бесступенчатом электрическом регулировании угловой скорости в диапазоне 10: 1. Электромеханическое регулирование скорости обеспечивает рабочие подачи и быстрые перемещения стола и шпиндельной бабки станка. Изменение направления движения осуществляется электромагнитными муфтами, которые смонтированы внутри корпуса коробки подач. Электромагнитные муфты обеспечивают как независимое включение всех трех перемещений, так и их одновременное действие. Электрическая схема управления электроприводами станка, обеспечивающая наладочный и рабочий режимы, приведена на рис. 10-6. Направление вращения шпинделя задается переключателем ВП. Пуск двигателя шпинделя ДШ для продолжительной работы производится нажатием кнопки КнП1, при этом включаются контактор КШ и реле РШ. Для быстрой остановки двигателя шпинделя следует нажать кнопку КнС1 и удерживать ее в течение 1,5—2 с. При этом отключается контактор КШ и включается контактор КТ, обмотка статора присоединяется к выпрямителю Вп1 и происходит динамическое торможение двигателя.

ЗАЧЕТ ПО МОДУЛЮ 8 Тема 8.2. Регулирование скорости главных приводов металлорежущих станков.

Для наиболее полного использования режущего инструмента и станка в целом обработка изделий должна производится при оптимальной скорости резания. Эта скорость при работе станка с соответствующей подачей и глубиной резания должна обеспечить обработку деталей с необходимой точностью и чистотой поверхности при минимальных энергетических затратах. Оптимальная скорость резания зависит от твердости материала, его свойств (вязкий или хрупкий), геометрии режущего инструмента, а также от характера обработки. На одном и том же станке могут обрабатываться детали различных материалов, размеров и различными режущими инструментами, что является причиной изменения скоростного режима резания. Регулирование скорости главного привода станков может производится в диапазоне от 3:1 до 200:1 и осуществляется одним из следующих способов: 1.Механическим; 2.Электромеханическим; 3.Электрическим; 4.Комбинированным. Механическое и электромеханическое регулирование скорости бывает толькоступенчатым, а электрическое и комбинированное может быть как ступенчатым так и плавным. На многих станках до настоящего времени применяют трехфазные односкоростные асинхронные двигатели (АДКЗР) с чисто механической системой регулирования скорости, осуществляемой путем переключения шестерен коробки скоростей. Механическое регулирование осуществляется путем переключения шестерен коробки скоростей с помощью специальной рукоятки или рычага, но оно не обеспечивает для различных режимов работ наиболее выгодную скорость резания, а значит и высокую производительность. При электромеханическом регулировании шестерни в коробках скоростей переключаются с помощью электромагнитных фрикционных муфт или с помощью гидроцилиндров (рис. 49 а и б). На рис. 49,а показан узел подключения и изменения скорости вала

На рис. 49,б приведен узел включения и реверсирования вала

Недостатками вышеперечисленных систем регулирования скорости являются большие размеры и сложность конструкции коробки скоростей, стоимость которых резко возрастает с увеличением числа ступеней регулирования. Для упрощения кинематических схем небольших и средних станков при электрическомступенчатомрегулировании скорости применяют двух-, трех- и четырехскоростные АД с КЗР. На рис.49,в и г дано сопоставление кинематических схем коробок скоростей для получения на шпинделе двенадцати угловых скоростей при использовании для привода односкоростного (рис.49,в) и двухскоростного (рис. 49,г) электродвигателя.

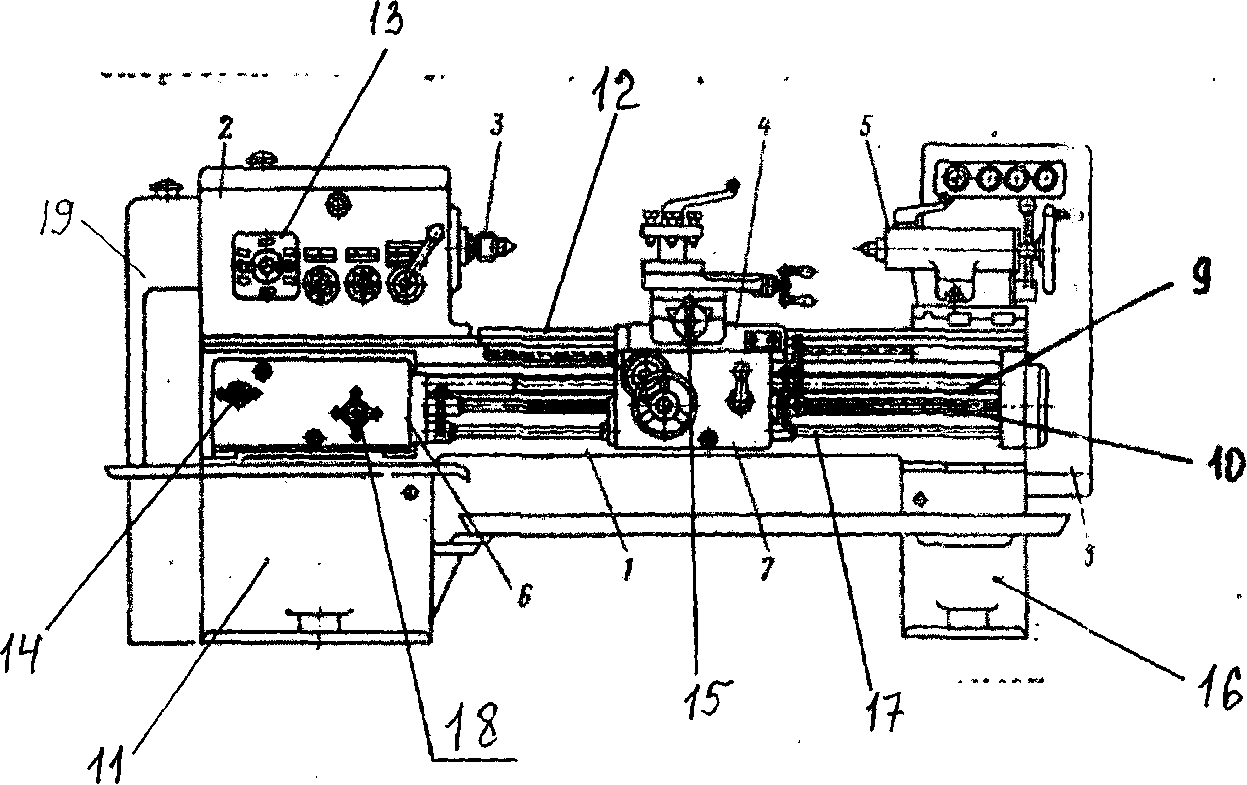

Из сопоставления видно, что при использовании двухскоростного (рис. 49,г) электродвигателя количество шестерен уменьшилось на две, количество блоков переключения - на один и количество промежуточных валов - на один. При электрическомплавномрегулировании скорости коробка скоростей заменяется более простым редуктором (2÷4 шестерен), а электродвигатель управляется с помощью следующих систем: 1.Генератор - ДПТ (с применением в качестве возбудителей магнитных и полупроводниковых усилителей); 2.Тиристорный управляемый выпрямитель - ДПТ; 3. Тиристорный регулятор напряжения – АД с КЗР; 4. Тиристорный преобразователь частоты - АД с КЗР. СР Тема 8.3. Назначение и конструкция токарных станков. На токарных станках производится обработка наружных, внутренних и торцевых поверхностей цилиндрической и фасонной формы, прорезка отверстий и канавок, нарезка наружной и внутренней резьбы. Режущими инструментами для токарных станков являются резцы, сверла, метчики, плашки и развертки. Наибольшее распространение получили токарно-винторезные, токарно-револьверные и токарно-карусельные станки. Основными узлами токарно-винторезного станка являются (рис.50):

Рис. 50. Общий вид токарно – винторезного станка модели 1К62Б.

1.Станина 1; 2.Передняя бабка с коробкой скоростей 2; 3.Шпиндель 3; 4.Суппорт 4, размещенный на фартуке 7;

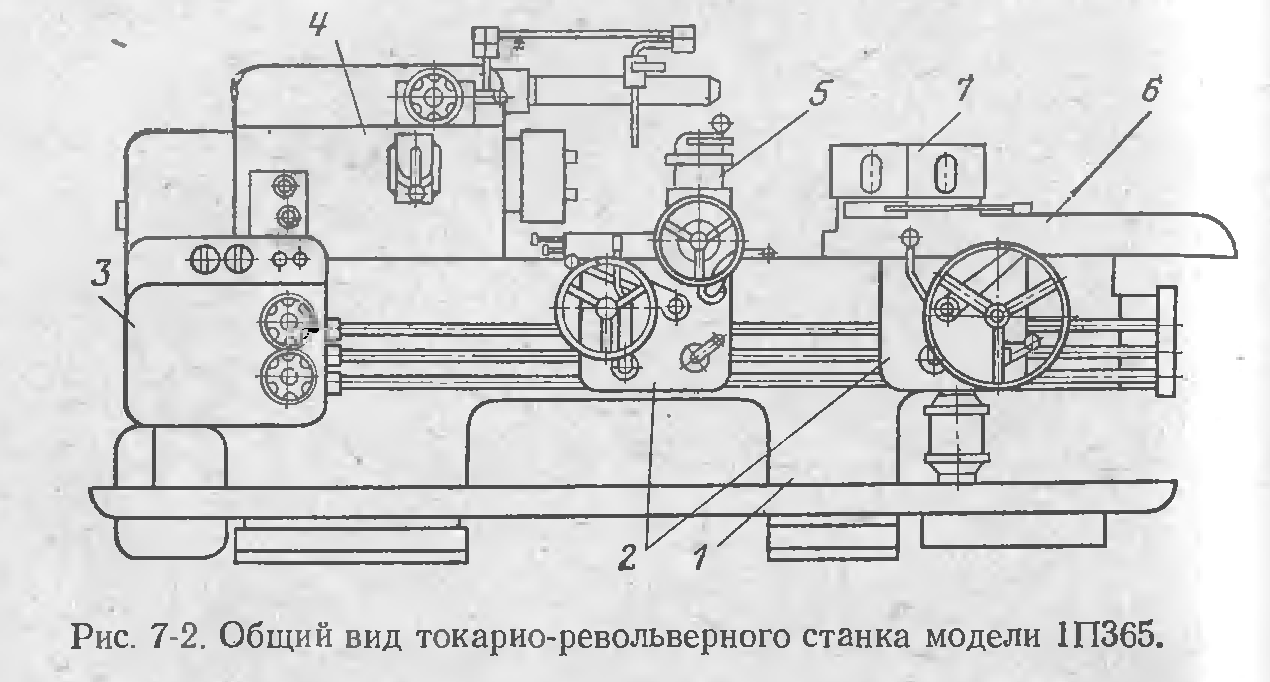

5.Коробка подач 6; 6.Задняя бабка 5; 7.Шкаф с электрооборудованием 8; 8.Отсек с приводным электродвигателем 11. Станина является основной несущей конструкции станка, по продольным направляющим 12 которой передвигается задняя бабка и каретка суппорта. Суппорт служит для закрепления режущего инструмента и передачи ему продольных и поперечных перемещений (движений подач). Шпиндель представляет собой полый вал (цилиндр), соединенный через коробку скоростей с валом электродвигателя для придания обрабатываемому изделию вращательного движения. Регулирование скорости вращения шпинделя производится с помощью рукоятки 13 на коробке скоростей. Изделие закрепляется в шпинделе при помощи самоцентрирующихсякулачков патронаили цанги. Задняя бабка может использоваться для закрепления в ней сверл, разверток или метчиков, а при обработке длинных тел вращения – для центровки торца заготовки, который противоположен шпинделю. Главное движение (вращение шпинделя) и движение подачи производятся от одного двигателя, расположенного в отсеке 11 через ременную передачу и гитару (расположены в кожухе 19). Продольное перемещение суппорта вдоль заготовки осуществляется через фартук 7 и ходовой вал 10 или ходовой винт 9 от коробки подач 6. Для быстрых продольных перемещений суппорта служит вал быстрых перемещений 17, который вращается от электродвигателя (размещается в отсеке 16). При нарезании резьбы используется ходовой винт 9, а при других видах обработки - ходовой вал 10. Поперечное перемещение режущего инструмента в простых станках осуществляется вручную с помощью маховика 15, а в сложных станках - от электропривода подачи. Регулирование скорости подачи и реверс осуществляется вручную рукоятками 14 и 18. Токарно-револьверные станки (рис.51) предназначены обработки в серийном производстве деталей сложной формы, в том числе болтов, гаек и др. Процесс обработки на этих станках состоит из нескольких последовательных операций, во время которых используются различные инструменты: резцы, сверла, метчики, развертки и др., закрепленные в так называемой револьверной головке, которая устанавливается на суппорте. В электромашиностроении токарно-револьверные станки применяются для обработки подшипниковых щитов, втулок и нажимных конусов коллекторов электрических машин. Применение этих станков повышает производительность труда в 2-3 раза по сравнению с обработкой на токарно-винторезных станках.

Рис. 51. Общий вид токарно - револьверного станка. Основными узлами станка являются: станина 1, фартуки 2 поперечного суппорта 5 и суппорта 6 револьверной головки, коробка подач 3, шпиндельная бабка 4 с коробкой скоростей, револьверная головка 7. При обработке заготовки инструменты поочередно вводятся в работу путем поворота револьверной головки вокруг своей оси. Револьверные головки обычно имеют шестигранную форму, а режущие инструменты закрепляются в радиальных отверстиях (гнездах) головки. Револьверная головка устанавливается на отдельном суппорте 6 и может вращаться вокруг своей оси для быстрой смены режущего инструмента. Суппорт 6 с головкой 7 может совершать быстрые продольные перемещения по направляющим станины 1. Кроме того, по направляющим станины передвигается суппорт 5, который размещен на фартуке 2. В суппорт 5 также закрепляется режущие инструменты. Движение на фартук 2 (фартук револьверной головки) и фартук суппорта 5, передается с помощью ходового вала или ходового винта от коробки подач 3 (аналогично токарно -винторезному станку.) Главное движение и движение подачи осуществляется от одного электродвигателя, причем скорость вращения шпинделя и скорость подачи регулируется ступенчато, путем передвижения шестерен в коробке скоростей и в коробке подач при помощи гидроцилиндров. Реверс главного движения и движения подачи осуществляется также при помощи гидроцилиндров.

|

|||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 986; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.90.131 (0.03 с.) |

С отпусканием кнопки КнС1 контактор КТ отключается, и схема приходит в исходное состояние. Наладочный режим, предназначенный для проверки правильностиустановки обрабатываемых изделий и инструмента, а также для опробования отдельных узлов станка, может быть осуществлен кратковременным нажатием кнопки Кн «Толчок». Двигатель ДШ в этом, случае будет работать в течение времени воздействия на кнопку. Для движений подач применен комплектный привод типа ПМУ6М. Пуск двигателя подачи ДП производится нажатием кнопки КнЛ2 и возможен только после включения приводашпинделя и автоматического выключателя ВА2. Якорь двигателя ДП питается от трехфазного силового магнитного усилителя МУ, рабочие обмотки

С отпусканием кнопки КнС1 контактор КТ отключается, и схема приходит в исходное состояние. Наладочный режим, предназначенный для проверки правильностиустановки обрабатываемых изделий и инструмента, а также для опробования отдельных узлов станка, может быть осуществлен кратковременным нажатием кнопки Кн «Толчок». Двигатель ДШ в этом, случае будет работать в течение времени воздействия на кнопку. Для движений подач применен комплектный привод типа ПМУ6М. Пуск двигателя подачи ДП производится нажатием кнопки КнЛ2 и возможен только после включения приводашпинделя и автоматического выключателя ВА2. Якорь двигателя ДП питается от трехфазного силового магнитного усилителя МУ, рабочие обмотки  которого включены через диоды Д1-Д6. Угловая скорость двигателя ДП регулируется от 15 до 150 рад/с изменением напряжения, подводимого к якорю, и от 150. до 300 рад/с - ослаблением магнитного потока. Напряжение управления

которого включены через диоды Д1-Д6. Угловая скорость двигателя ДП регулируется от 15 до 150 рад/с изменением напряжения, подводимого к якорю, и от 150. до 300 рад/с - ослаблением магнитного потока. Напряжение управления  поступающее на обмотки управления

поступающее на обмотки управления  магнитного усилителя и определяющее угловую скорость двигателя в рабочем диапазоне, равно алгебраической сумме напряжений: задающего

магнитного усилителя и определяющее угловую скорость двигателя в рабочем диапазоне, равно алгебраической сумме напряжений: задающего  , снимаемого с регулятора — потенциометра РС; сигнала отрицательной обратной связи по напряжению

, снимаемого с регулятора — потенциометра РС; сигнала отрицательной обратной связи по напряжению  на зажимах якоря и сигнала положительной обратной связи по току

на зажимах якоря и сигнала положительной обратной связи по току  получаемого с помощью трансформатора тока ТТ и выпрямителя Вп2. Ограничение тока якорной цепи при пуске двигателя подачи выполняется с помощью реле РМ. При включении контактора КП по обмоткам управления

получаемого с помощью трансформатора тока ТТ и выпрямителя Вп2. Ограничение тока якорной цепи при пуске двигателя подачи выполняется с помощью реле РМ. При включении контактора КП по обмоткам управления  , больший номинального тока управления

, больший номинального тока управления  , магнитный усилитель «открывается» и пусковой ток двигателя возрастает

, магнитный усилитель «открывается» и пусковой ток двигателя возрастает  ; реле РМ срабатывает и размыкающим контактом отключает задающее напряжением обмоток

; реле РМ срабатывает и размыкающим контактом отключает задающее напряжением обмоток  , ток якоря двигателя возрастает, РМ снова срабатывает и т. д. Таким образом, реле РМ будет работать в вибрационном режиме до окончания пуска двигателя ДП, когда

, ток якоря двигателя возрастает, РМ снова срабатывает и т. д. Таким образом, реле РМ будет работать в вибрационном режиме до окончания пуска двигателя ДП, когда  .Для выполнения быстрого установочного перемещения стола или шпиндельной бабки ставка необходимо нажать кнопку дм «Быстро». При этом включается реле РП2, и на обмотки

.Для выполнения быстрого установочного перемещения стола или шпиндельной бабки ставка необходимо нажать кнопку дм «Быстро». При этом включается реле РП2, и на обмотки  независимо от положения движка регулятора РС подается максимальное напряжение

независимо от положения движка регулятора РС подается максимальное напряжение  . Двигатель разгоняется, и при угловой скорости, близкой к номинальной, включается реле РН1, в цепь обмотки возбуждения вводится добавочное сопротивление, ток возбуждения уменьшается, и двигатель доразгоняется до максимальной скорости (300 рад/с). Быстрое перемещение длится столько времени, сколько будет находиться в нажатом состоянии кнопка Км «Быстро». Кроме главного двигателя ДШ и двигателя подачи ДП станок имеет еще два небольших короткозамкнутых двигателя (на схеме не показаны) для насосов смазки и охлаждения, а также узел схемы, посредством которого осуществляются переключения электромагнитных муфт, механизмов подачи стола и шпиндельной бабки.Защита двигателей шпинделя, насосов смазки и охлаждения от длительных перегрузок осуществляется тепловым реле соответственно РТ1; РТС, РТО.

. Двигатель разгоняется, и при угловой скорости, близкой к номинальной, включается реле РН1, в цепь обмотки возбуждения вводится добавочное сопротивление, ток возбуждения уменьшается, и двигатель доразгоняется до максимальной скорости (300 рад/с). Быстрое перемещение длится столько времени, сколько будет находиться в нажатом состоянии кнопка Км «Быстро». Кроме главного двигателя ДШ и двигателя подачи ДП станок имеет еще два небольших короткозамкнутых двигателя (на схеме не показаны) для насосов смазки и охлаждения, а также узел схемы, посредством которого осуществляются переключения электромагнитных муфт, механизмов подачи стола и шпиндельной бабки.Защита двигателей шпинделя, насосов смазки и охлаждения от длительных перегрузок осуществляется тепловым реле соответственно РТ1; РТС, РТО. (например, вала шпинделя токарного станка) путем переключения шестерен при помощи трех электромагнитных фрикционных муфт ЭМ1 ÷ ЭМ3 (YC1 ÷ YC3). Если муфты ЭМ1, ЭМ2 и ЭМ3 отключены, то вал

(например, вала шпинделя токарного станка) путем переключения шестерен при помощи трех электромагнитных фрикционных муфт ЭМ1 ÷ ЭМ3 (YC1 ÷ YC3). Если муфты ЭМ1, ЭМ2 и ЭМ3 отключены, то вал  при помощи механической фрикционной муфты МФ, переключаемой гидроцилиндрами 1ГЦ и 2ГЦ, реверсивный золотник РЗ которых управляется электромагнитами 1Э и 2Э. Если оба электромагнита отключены, то золотник РЗ находится в среднем положении (как показано на рисунке), масло из гидросистемы не поступает, распределитель Р также в среднем положении и муфта МФ отключена. Поэтому вал

при помощи механической фрикционной муфты МФ, переключаемой гидроцилиндрами 1ГЦ и 2ГЦ, реверсивный золотник РЗ которых управляется электромагнитами 1Э и 2Э. Если оба электромагнита отключены, то золотник РЗ находится в среднем положении (как показано на рисунке), масло из гидросистемы не поступает, распределитель Р также в среднем положении и муфта МФ отключена. Поэтому вал  двигателя вращается, а выходной вал

двигателя вращается, а выходной вал