Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Понятие о технологическом и производственном процессахСтр 1 из 3Следующая ⇒

Содержание

Исходные данные для построения технологического процесса

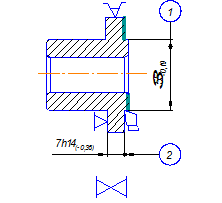

Построение технологического процесса начинают с изучения исходных данных. Изучение чертежа и технических требований. В чертеже детали указываются все сведения, необходимые для ее изготовления: форма и размеры поверхностей, материал заготовки, технические требования к изготовлению, точность формы, точность размеров, точность взаимного расположения поверхностей (допускаемая соосность, перпендикулярность и др.), требования к шероховатости поверхностей. Ошибки учащихся в чтении чертежа. Ошибки в чтении чертежа наиболее распространенные и наиболее опасные. Они, как правило, обнаруживаются тогда, когда деталь изготовлена. Некоторые учащиеся плохо представляют себе форму детали, изображенной на чертеже. При изготовлении деталей они неправильно разбираются в обозначениях лысок, квадратов и других плоских поверхностей. Часто ошибки связаны с техническими требованиями к взаимному расположению поверхностей. Учащиеся либо не понимают условные обозначения этих требований и не умеют их прочитать, либо просто не замечают их. Действительно, если предъявляются высокие требования к соосности каких-либо поверхностей или к взаимной перпендикулярности, то такие поверхности следует обрабатывать либо в одну установку, либо создать условия для точного центрирования заготовки. Не учитывая требований к взаимному расположению поверхностей, учащиеся строят технологический процесс, который не может обеспечить этих требований, и в результате получается брак. Бывают ошибки в определении размеров, которые на чертеже не указаны и должны вычисляться, исходя из других размеров. Часто учащиеся забывают о требованиях к шероховатости поверхностей, особенно в тех случаях, когда различные поверхности обрабатывают с различной шероховатостью.

Изучение заготовки и ее сопоставление с чертежом. Заготовки бывают в виде проката (из прутка), штучной заготовки или заготовки на несколько штук, в виде поковки, штамповки, отливки, в виде заготовки с начерно или начисто обработанными поверхностями. Заготовку изучают с целью выявления путем сопоставления заготовки с чертежом детали, какие поверхности заготовки должны обрабатываться, а какие нет, есть ли достаточные припуски на обработку тех поверхностей, которые должны обрабатываться, а также и для того, чтобы при наличии у заготовки ранее обработанных поверхностей учитывать это, и при построении технологического процесса обеспечить точное расположение обрабатываемых поверхностей по отношению к ранее обработанной. Ошибки учащихся при изучении заготовки и ее сопоставлении с чертежом. Недостаточно внимательное изучение и сопоставление с чертежом заготовки приводит к тому, что учащиеся обрабатывают явно негодные заготовки (с недостаточным припуском на обработку), и обнаруживают это только в конце обработки, когда время затрачено. Если заготовка имеет поверхности, обработанные окончательно, а учащиеся не видят этого и не используют их в качестве установочных баз, то точность взаимного расположения поверхностей нарушается и деталь идет в брак. Для предупреждения ошибки рекомендуется и здесь требовать от учащихся словесного описания заготовки. Желательно составить описание примерно по такой форме – табл. 1. Таблица 1

Иногда в партии заготовок имеются отдельные явно негодные экземпляры, которые можно обнаружить визуально. Нужно приучить учащихся к такому осмотру и сравнению заготовок с одной, взятой за эталон. Изучение количества деталей в партии. Как было сказано, от количества деталей в партии зависит построение технологического процесса: при изготовлении одной штуки процесс строят укрупнено в одну операцию, а при изготовлении партии процесс строят расчленено, т.е. в несколько операций. Изучение технологических возможностей станка. Под технологическими возможностями станка понимаются такие его возможности, которые позволяют строить процесс наиболее производительно, например, если шпиндель станка имеет сквозное отверстие большего диаметра, чем диаметр прутка, то это позволяет изготовлять детали из прутка, что во многих случаях выгоднее, чем изготовление из отдельных заготовок.

Большое значение имеет точность фиксации положения резцедержателя после поворота. Если он фиксируется точно, то при обработке партии можно установить в него несколько резцов и обрабатывать ими последовательно несколько поверхностей. Неточная фиксация резцедержателя при повороте нежелательна, потому что возвращение сдвинутого с места резцедержателя в прежнюю позицию не восстанавливает точно прежнего положения, и по тому же делению лимба, а также по установленному ранее упору получить прежние размеры не удается. Следовательно, при неточном фиксировании резцедержателя теряется возможность пользоваться лимбом и упором. В этих условиях строят технологию так, чтобы работать без поворота резцедержателя, т.е. работать одним резцом. При наличии сырых кулачков можно строить технологический процесс расчленено, закрепляя заготовку обработанной поверхностью в расточенные кулачки. Если станок имеет дополнительный резцедержатель, револьверную головку, копировальный суппорт и др., то технологический процесс строят с учетом использования этих средств повышения производительности труда. Технологические возможности станка проверяют следующим образом. Наибольший диаметр точения в центрах определяют измерением расстояния от внешней поверхности поперечных салазок до центра станка, умножая его на два. Расстояние между центрами измеряют при положении задней бабки на краю станины. Точность патрона проверяют, устанавливая контрольный цилиндрический валик в кулачках патрона и проверяя биения валика по индикатору. Точность фиксации резцедержателя определяют следующим образом: в патрон закрепляют заготовку и на ней обтачивают небольшой участок любого диаметра. После этого замечают положение лимбового кольца относительно визирной риски, отводят резец, поворачивают резцедержатель на новую позицию. Затем вновь устанавливают его в прежнее положение, в патрон закрепляют такую же заготовку, либо ту же, но другим концом, подводят резец к заготовке по лимбу до прежнего деления и протачивают второй участок. Разница в диаметрах первого и второго участков и есть точность фиксации резцедержателя.

Выбор установочных баз

При разработке технологических процессов механической обработки деталей важным является правильная установка и закрепление деталей на станках. От того, каким образом устанавливается и закрепляется деталь на станке, в большинстве случаев зависит точность размеров и взаимного расположения поверхностей детали. Поверхности детали, которыми она устанавливается для обработки на станке называются установочными базами. Необработанные поверхности заготовки называются черновыми базами, а обработанные – чистовыми. Черновые базы используются только для первой установки. Заготовку со станка обычно не снимают до тех пор, пока не подготовлена чистовая база для следующей установки. Чистовые базы различают основные и вспомогательные.

Основной называется база, принадлежащая данной детали и используемая для определения ее положения в изделии (поверхность отверстия зубчатого колеса, шкива и др. Если отверстие зубчатого колеса, шкива и др. используется как база для установки заготовки при ее обработке на токарном станке, то точность расположения обрабатываемых поверхностей будет значительно точнее). Некоторые поверхности заготовки часто приходится обрабатывать специально только для установки ее на станке (центровые отверстия, предварительно обработанные поверхности детали, поверхность пробных проточек и т.д.). Такие поверхности называются вспомогательными базами. Выбор черновой базы При выборе черновой базы следует руководствоваться следующими соображениями: 1. Для деталей, у которых обрабатываются не все поверхности, в качестве черновой базы необходимо принимать поверхности, не подлежащие обработке, чтобы обработанные поверхности располагались правильно относительно необработанных. Например, у литых зубчатых колес, шкивов, тормозных дисков и т.п. за черновую базу принимаются внутренние поверхности обода и торцовые поверхности. 2. Если обрабатываются все поверхности детали, то за черновую базу следует принять поверхность, имеющую наименьший припуск на обработку. Тогда этот припуск расположится симметрично или параллельно обработанным поверхностям, что исключит возможность появления черноты при обработке поверхности с наименьшим припуском. После выполнения первой операции черновые базы должны быть заменены чистовыми – обработанными базами. Повторная установка заготовки на черновые базы, как правило, недопустима, так как не будет обеспечено одинаковое положение заготовки относительно режущего инструмента при обеих установках. Поверхности, принимаемые за черновые базы, должны быть по возможности ровными и чистыми.

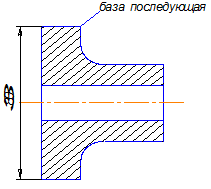

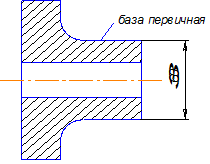

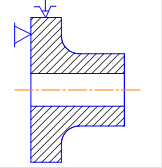

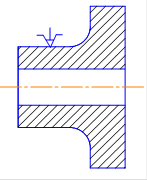

Выбор чистовой базы При выборе чистовой базы рекомендуется учитывать следующее: 1. Принимать за чистовую базу такие поверхности, которые могут быть использованы при возможно большем количестве операций, так как при перемене установочных баз точность обработки детали будет уменьшаться. 2. Выбирать такие поверхности, при которых было бы удобнее устанавливать и закреплять заготовку, обеспечивая наименьшие деформации ее от усилий резания и зажима. При выборе установочных баз исходят из общего принципа «единства баз». Этот принцип формулируется так: общее число установочных баз в процессе обработки должно быть возможно меньшим. Чем меньше поверхностей используется на протяжении технологического процесса в качестве установочных баз, тем точнее будет взаимное расположение поверхностей. Правила выбора установочных баз для изготовления деталей поштучно и партиями разные, хотя они построены на основе общего принципа «единства баз». При поштучном изготовлении деталей за черновую (первичную) базу принимают поверхность, которая может служить базой для обработки всех поверхностей, расположенных с одной стороны. При поштучном изготовлении деталей за чистовую (последующую) базу принимают обработанную поверхность, которая позволяет надежно закрепить заготовку и обработать все поверхности, расположенные с другой стороны. При изготовлении деталей партиями установочные базы выбирают также, исходя из общего принципа «единство баз», но при этом сначала выбирают последующую базу, а затем первичную. За чистовую (последующую) установочную базу принимают поверхность, которая может служить базой для обработки возможно большего числа поверхностей, либо поверхность, которая позволяет подготовить такую базу. За черновую (первичную) базу принимают поверхность, которая может служить базой для подготовки последующей базы. В центрах с хомутиком | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наиболее распространенный способ установки при обработке валов диаметров до 150 мм. Точность установки 0,03 мм. Применяется преимущественно в условиях мелкосерийного и индивидуального производства | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение Патроны токарные трехкулачковые самоцентрирующие предназначены для закрепления штучных заготовок и пруткового материала на токарных и других металлорежущих стенках. Самоцентрирующие трехкулачковые патроны выпускаются различных размеров с наружным диаметром от 80 до – 630 мм четырех классов точности: а) для универсальных работ – нормальной точности Н и повышенной П: б) для чистовых работ – высокой В и особо высокой А.

Точностные параметры патрона должны соответствовать данным, Т а б л и ц а 6

Продолжение таблицы 6

Примечание. Проверку производить зажимом от нулевой шестерни. III

Сопоставление заготовки с чертежом детали.

Раковины отсутствуют Заготовка годная. IV

Изучение остальных исходных данных

Количество деталей 100 шт. Имеется многопозиционный продольный упор. Имеются сырые кулачки для токарного патрона. Резцедержатель фиксируются неточно.

V Выбор способов обработки поверхностей.

Принцип наибольшей производительности.

Из всех возможных способов обработки нужно выбрать самый производительный. Если высокопроизводительный способ не может обеспечить необходимые технические требования, то всю предварительную обработку производят высокопроизводительным способом, а окончательную тем способом, который может обеспечить необходимые технические требования.

VI Выбор установочных баз. Положения.

VII Выбор способов закрепления заготовки.

Трехкулачковый самоцентрирующий патрон, кулачки сырые с выточкой. 2. По первичной базе.

Трехкулачковый самоцентрирующий патрон, кулачки закаленные. VIII Построение первой операции и самоконтроль. Принцип построения первой операции.

В первую операцию включают переходы, которые подготавливают базу для следующей установки. В первую операцию можно включить и другие переходы, если это не помешает пользоваться лимбом поперечной подачи. Самоконтроль

Т а б л и ц а 8

IX

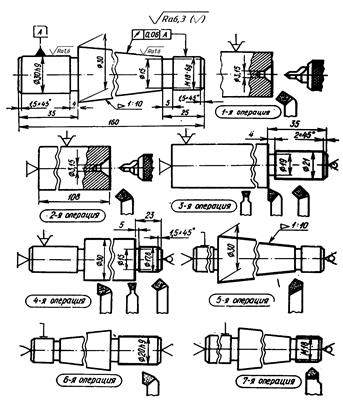

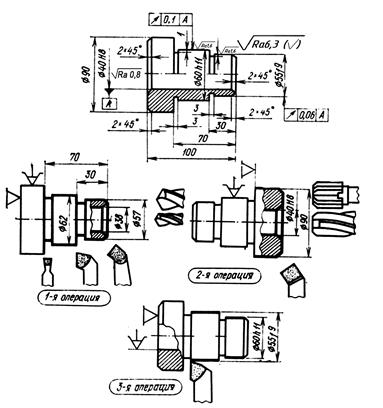

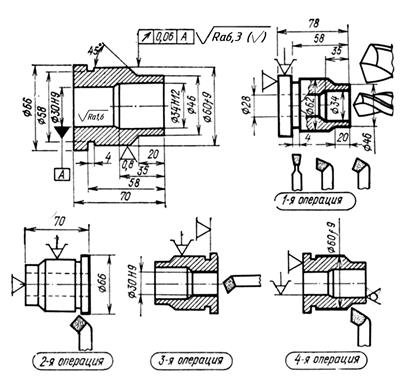

Построение и самоконтроль последующих операций.

Принцип построения последующих операций.

В последующие операции можно включить переходы, которые не мешают пользоваться поперечным лимбом и продольным упором. Самоконтроль

Продолжение таблицы 8

База обеспечена надежная.

Продолжение таблицы 8

Продолжение таблицы 8

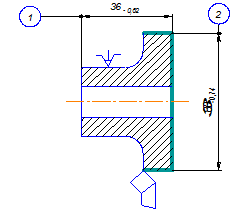

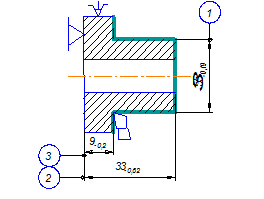

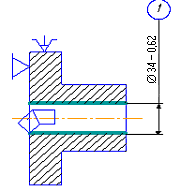

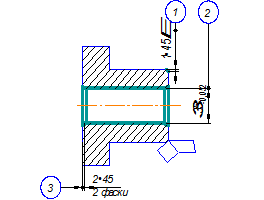

Рис. 4 Обработка ступенчатого вала

Рис. 5 Обработка вала со сложными поверхностями

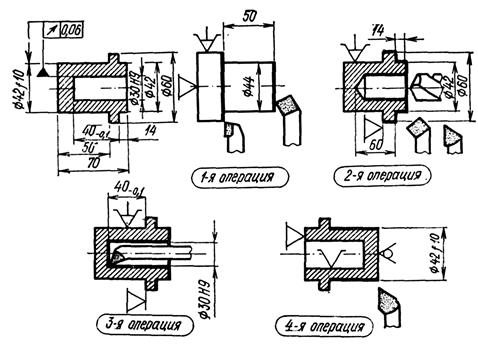

Рис. 6 Обработка втулки со ступенчатым отверстием.

Рис. 7 Обработка втулки со ступенчатой наружной поверхностью.

Рис. 8 Обработка сложной втулки.

Рис. 9 Обработка стакана.

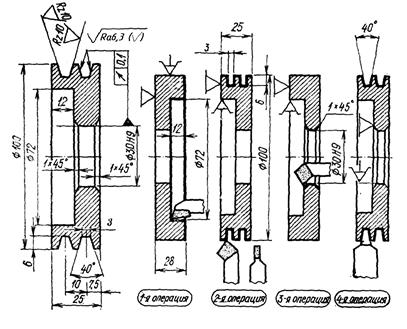

Рис. 10 Обработка сложного диска.

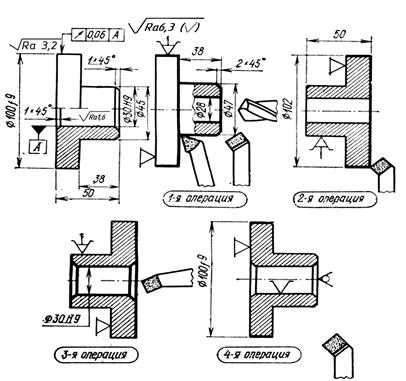

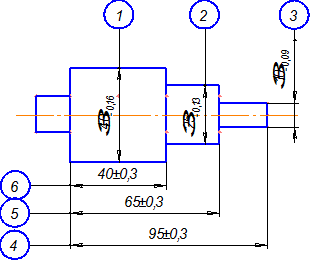

Рис. 11 Обработка фланца с односторонней ступицей. Оформление технологического процесса При выполнении письменной экзаменационной работы технологический процесс выполняется на листе формата А1 и в силу того, что является учебным документом, имеет отличие от стандартных заводских техпроцессов. Технологическая карта механической обработки детали (табл.11) должна иметь «шапку», содержащую исходные данные, а также совмещенный чертеж заготовки и детали: В графах технологической карты указывают наименование детали, материал детали, род и размеры заготовки, количество штук в партии, наименование, тип, модель станка, принятого для обработки. В нижней части «шапки» содержатся графы, включающие фамилию и инициалы выпускника (составителя), номер его учебной группы, дату сдачи карты, фамилию проверившего, его подпись и дату проверки. В остальных графах указываются порядковые номера операций, установок, переходов, описания содержания установок и переходов, их эскизы, наименования выбранных приспособлений, режущих и измерительных инструментов, размеры обрабатываемых поверхностей, расчетные режимы обработки и основное технологическое время. Единицы размерности указываются в соответствующих графах рядом с условным обозначением, например: «Скорость резания υ, м/мин». Конечные результаты расчетов, относящиеся к переходу, заносятся в виде цифр в соответствующие графы по горизонтальной линии. На карте операции отделяются поперечными линиями. Все требования к выполнению схем переходов соблюдаются в карте. Масштаб эскизов, как и размеры граф технологической карты, не нормируются – они зависят от количества переходов и устанавливаются учащимися по согласованию с консультантом. Все надписи выполняются чертежным шрифтом или компьютерным шрифтом. При заполнении карты технологического процесса следует руководствоваться такими положениями: А. Операции нумеруют числами ряда арифметической прогрессии (05, 010, 015 и т.д.). Б. Переходы следует нумеровать числами натурального ряда (1, 2, 3 и т.д.). В. Установки надо нумеровать прописными буквами русского алфавита (А, Б, В и т.д.) Г. Размерные характеристики и обозначения обрабатываемых поверхностей указывают арабскими цифрами. Д. Для обозначения позиций и осей допускаются применять римские цифры (I, II,III и т.д.). Е. Эскизы перехода следует выполнять с соблюдением масштаба или без соблюдения масштаба, но выдерживая примерные пропорции, с указанием элементов обрабатываемых поверхностей. Детали на эскизах необходимо изображать в рабочем положении детали на операции. Ж. Изображения детали на эскизе должны содержать размеры, предельные отклонения, обозначения шероховатости, баз, опор, зажимов и установочно-зажимных устройств, необходимых для выполнения операций, для которых разработан эскиз. Режущий инструмент вычерчивается в рабочем положении, соответствующем окончанию данной обработки, с соблюдением необходимого масштаба. З. На эскизах к операциям все размеры или конструктивные элементы обрабатываемых поверхностей условно нумеруют арабскими цифрами. Номер размера или конструктивного элемента обрабатываемой поверхности проставляют в окружности диаметром 6 – 8 мм и соединяют с размерной или выносной линией. При этом размеры, предельные отклонения обрабатываемой поверхности в тексте описания операции или перехода не указывают. Допускаются в описании содержания операции или перехода номер размера или конструктивного элемента не обводить окружностью, например: «Развернуть отверстие 1», «Точить канавку 2». Примеры записи содержания переходов приведены табл. Постановку размеров целесообразно выполнить по часовой стрелке, начиная с левой верхней части эскиза в соответствии с рисунком.

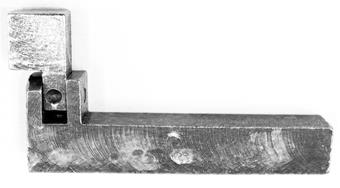

Рис. 13 Шпиндельный упор. 1 – шпиндель, 2 – конусная втулка, 3 – винт упора, 4 – контрогайка, 5 – патрон

а) б)

Рис. 14 Шпиндельный упор. а – устройство, б – закрепление шпиндельного упора на станке мод. 1М61

При отрезании партии заготовок из пруткового материала с соблюдением заданной длины используют откидные упоры. Суппорт устанавливают по упору с таким расчетом, чтобы отрезной резец, закрепленный в резцедержателе, находился на расстоянии 5 – 6 мм от торца патрона. Перед началом работ суппорт закрепляют на станине. Пруток выдвигают из патрона до соприкосновения с откидным упором, закрепленным в задней бабке или в резцедержателе. При отрезании упор отбрасывается.

а)

Рис. 15 Применение при отрезании Откидных упоров. а – закрепленного в пиноли задней баб- ки, б – закрепленного в резцедержателе; 1 – упор (в положении при установке заготовки), 2 – шарнир, 3 – основание. б) При обработке больших партий заготовок, когда необходимо выдержать длиновой размер (например подрезать торец вала в размер) целесообразно пользоваться простым продольным упором, закрепляемым на направляющей станины и ограничивающим подачу суппорта. Проточив первую пробную заготовку до нужной длины, поперечной подачей отводят резец от заготовки, выключают станок и не отводя суппорта, закрепляют продольный упор1 (рис.15) так, чтобы он соприкоснулся с упором 2 на левой грани каретки суппорта (Станок Иж 250 ИТВ). При установке резца в размер по готовой (эталонной) детали, каретку суппорта подвести до продольного упора, и если резец займет положение несколько левее от поверхности торца обработанной заготовки или не дойдет до нее, то его положение можно подправить перемещением верхних салазок суппорта. Все последующие заготовки, обрабатываемые при подаче суппорта до продольного упора, будут иметь одинаковый длиновой размер.

Рис. 16 Использование продольного упора при подрезании торца заготовки в размер. 1. продольный упор к токарному станку Иж250 ИТВ, 2. неподвижный упор на левой грани каретки суппорта станка. Рис. 3

| 1. Развести кулачки патрона. Протереть посадочные места шпиндельного упора и конического отверстия шпинделя. Следить чтобы на посадочных местах не оставались волокна обтирочного материала (Рис. 1). Отрегулировать вылет винта шпиндельного упора так, чтобы вылет заготовки из кулачков патрона была равна 45 мм и затянуть контрогайку. Установить упор в отверстие шпинделя (Рис. 2). 2. Шпиндельный упор служит для создания постоянного продольного положения заготовок на станке, поэтому вылет заготовок из кулачков патрона будет равна 45 мм.(Рис 3) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Продолжение инструкционной карты 1.1.

60

60

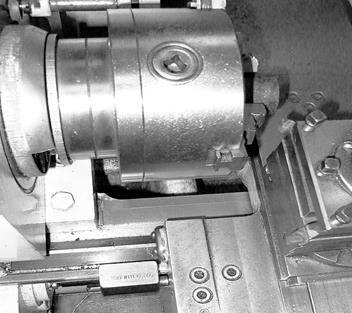

Приподрезании торцов длинных заготовок на станке Мод. 1М61 пользуются упором, закрепленным винтом 3 на обратном конце шпинделя 4 станка. Упор настраивается на требуемый размер продольной регулировкой штыря 1 и закрепляемым винтом 2.

Приподрезании торцов длинных заготовок на станке Мод. 1М61 пользуются упором, закрепленным винтом 3 на обратном конце шпинделя 4 станка. Упор настраивается на требуемый размер продольной регулировкой штыря 1 и закрепляемым винтом 2.