Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Показатели, определяющие гарантированный боковой зазор

Выбор контролируемых параметров (показателей точности) зубчатых колёс зависит от требуемой точности, особенностей производства, вида контроля и других факторов. Предпочтение следует отдавать комплексным показателям В стандартах предусмотрена возможность не измерять колесо по нормируемым параметрам, если система контроля точности производства гарантирует выполнение соответствующих требований стандарта.

Таблица 3.7. Комплексы контролируемых параметров по нормам кинематической точности, плавности работы, контакта зубьев и бокового зазора.

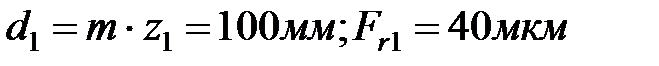

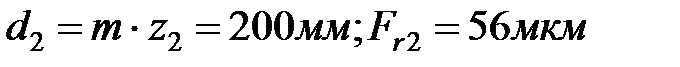

Пример обоснования выбора степени точности, вида сопряжения и комплекса контролируемых параметров Для косозубой зубчатой передачи, работающей с повышенной скоростью (18 м/с) с m =4; z 1 =25; z 2 =50, колёса стальные, силуминовый корпус, определить величину наименьшего и наибольшего зазоров при условии, что передача не должна заклиниваться на температуре - 25ºС, выбрать степень точности и показатели точности. 1. Устанавливаем степени точности зубчатых колёс в зависимости от окружной скорости. В соответствии с табл.3.1 для непрямозубых зубчатых колёс скоростных редукторов, ответственных колёс авиа-, авто- и станкостроения особенно важно обеспечение плавности работы, поэтому выбираем по нормам плавности – 6 степень точности, по нормам кинематической точности на одну степень грубее, т. е. 7-ю. В соответствии с ГОСТ 1643-81 нормы контакта не могут быть грубее степени плавности – поэтому назначаем 6 степень точности.

2. Определяем гарантированный боковой зазор согласно формул (3.1-3.3): величина бокового зазора, соответствующая температурной компенсации:

где

Величина бокового зазора, обеспечивающая нормальные условия смазки для передач, работающих с повышенной скоростью:

3. По табл. 9 ГОСТ 1643-81 (1, т. 2, табл. 5.17) выбираем вид сопряжения В, для которого гарантированный боковой зазор Определяем наибольший возможный боковой зазор

где TH1 и TH2 - допуски на смещение исходного контура выбираем по табл. 11 ГОСТа 1643-81 (1, т. 2, табл. 5.19) в зависимости от радиального биения зубчатого венца Fr. Для 7-й степени точности из табл. 3 ГОСТа (1, т. 2, табл. 5.7) находим: для для Соответственно, ТН1 =120 мкм; ТН2 =160 мкм.

Записываем условное обозначение выбранной точности и сопряжения передачи: 7-6-6-В ГОСТ 1643-81. Выбираем комплексы контролируемых параметров для передачи согласно рекомендациям табл. 3.7 и заносим значения в табл. 3.8.

Таблица 3.8. Показатели точности зубчатой передачи 7-6-6-В ГОСТ 1643-81.

Раздел 4. Размерные цепи

Термины, обозначения и определения

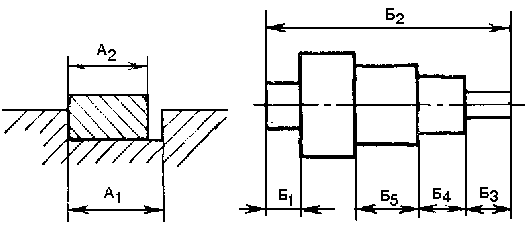

Размерной цепью называют совокупность геометрических размеров, расположенных по замкнутому контуру, определяющих взаимоположение поверхностей (или осей) одной или нескольких деталей. Если в такую совокупность входят размеры одной детали, цепь называют детальной, если размеры нескольких деталей – сборочной. Размерная цепь состоит из звеньев. Размеры, образующие размерную цепь называют звеньями размерной цепи. Любая размерная цепь имеет исходное (замыкающее) звено и два и более составляющих звеньев. Исходным называют звено, к которому предъявляются основные требования точности, определяющие качество изделия и функционирования узла. В процессе изготовления или при сборке исходное звено получается последним замыкая размерную цепь и называется оно в этом случае замыкающим. Составляющими называется все остальные звенья, с изменением которых изменяется замыкающее звено. Составляющие по отношению к замыкающему звену разделяют на увеличивающие и уменьшающие. К увеличивающим относятся звенья с увеличением которых (при прочих постоянных) увеличивается и замыкающее звено, к уменьшающим звеньям относятся звенья с увеличением которых (при прочих постоянных) замыкающее звено уменьшается. Размеры, входящие в цепь, обозначают чаще всего прописными буквами с индексами – А1, А2, …, Аm-1 для цепи А; В1, В2, …, Вn-1 для цепи В и т.д. Замыкающее звено обозначается А Для облегчения решений задач по обеспечению точности размерных цепей их размеры удобнее представлять в виде схемы (рис.4.1-4.2). По схеме удобно выявлять увеличивающие и уменьшающие звенья. Над буквенными обозначениями звеньев принято изображать стрелку, направленную вправо, для увеличивающих звеньев В сложных размерных цепях для определения увеличивающих и уменьшающих звеньев применяют правило обхода по контуру. На схеме размерной цепи исходному звену предписывается определенное направление обозначаемое стрелкой, все составляющие звенья также обозначают стрелками, начиная от звена соседнего с исходным и должны иметь один и тот же замкнутый поток направлений. Все составляющие звенья имеющие то же направление стрелок, что и у исходного звена – уменьшающие, противоположное направление – увеличивающие.

Рис. 4.1. Схема редуктора с размерной цепью

Рис.4.2. Схемы размерных цепей А и Б

Звеном размерной цепи может быть не только размер, т.е. расстояние между двумя точками, линиями или плоскостями, но также эксцентриситет в поперечном сечении, несоосность, непараллельность и другие отклонения формы. Отклонения формы вводят в размерную цепь, как звено, имеющее номинальный размер 0, и симметричные отклонения. Так, например, при радиальном биении

Виды размерных цепей

В зависимости от разных классификационных признаков размерные цепи могут быть: По расположению звеньев – плоские и пространственные, линейные и угловые; По назначению – конструкторские, технологические и измерительные; По расположению деталей (поверхностей) в изделии – детальная и сборочная.

В изделии детали занимают одна относительно другой определенной положение в соответствии с их функциональным назначением. Поэтому размеры деталей в изделии находятся во взаимосвязи и взаимозаменяемости и любая конструкция представляет собой замкнутую размерную цепь. Замкнутость приводит к тому, что размеры входящие в размерную цепь не могут назначаться независимо, т.е. значение и точность хотя бы одного из них определяется остальными. Технологическая размерная цепь обеспечивает требуемое расстояние или относительный поворот между поверхностями изготавливаемого изделия при выполнении операции или ряда операций сборки, обработки, при настройке станка. При измерении линейных размеров элементов детали средство измерений вместе с вспомогательными элементами образуют измерительную размерную цепь, где замыкающим звеном является размер измеряемого элемента детали.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-10; просмотров: 103; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.80.45 (0.028 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

и суммарному пятну контакта.

и суммарному пятну контакта. 2.

2.  и

и

и

и

и

и  2.

2.  и

и

и

и

и

и  2.

2.  и

и

- коэффициент температурного расширения для стали

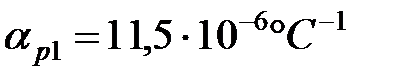

- коэффициент температурного расширения для стали - коэффициент температурного расширения для силуминового корпуса.

- коэффициент температурного расширения для силуминового корпуса.

, т. е. Несколько больше минимально необходимого, что целесообразно при скоростной передаче. Класс отклонений межосевого расстояния V, отклонение межосевого расстояния

, т. е. Несколько больше минимально необходимого, что целесообразно при скоростной передаче. Класс отклонений межосевого расстояния V, отклонение межосевого расстояния  .

.

и

и

.

. и влево – для уменьшающих звеньев

и влево – для уменьшающих звеньев  .

.

в цепь вводят звено

в цепь вводят звено  , номинальный размер которого равен 0. Этот размер может быть введен как увеличивающее звено или как уменьшающее.

, номинальный размер которого равен 0. Этот размер может быть введен как увеличивающее звено или как уменьшающее.