Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчёт и проектирование гидроцилиндра поворотного действия.Стр 1 из 4Следующая ⇒

Введение. Расчёт гидравлического привода является одним из важнейших этапов проектирования станка или другой машины с гидравлическим приводом. При проектировании, в зависимости от вида гидропривода, в задачу гидравлического расчёта входят: · определение диаметра поршня и штока гидроцилиндра в гидроприводе с возвратно-поступательным движением рабочего органа; · определение геометрических размеров (диаметра статора, ротора и ширины пластины) цилиндра поворотного действия; · определение давления, необходимого для получения заданного усилия на штоке цилиндра или крутящего момента на валу цилиндра поворотного действия, гидромотора; · определение расхода жидкости, необходимого для перемещения рабочего органа; · выбор насоса, гидромотора, распределителей, регулирующей гидроаппаратуры и вспомогательных элементов гидропривода; · определение диаметров трубопроводов; · определение общих потерь давления, давления и подачи насоса, уточнение выбора насоса; · определение скорости и времени двойного хода поршня со штоком гидроцилиндра; · определение коэффициента полезного действия гидропривода; · тепловой расчёт гидропривода (определение температуры рабочей жидкости).

Обратный клапан. Обратные клапаны типа Г(ПГ) 51-3,2 по ГОСТ 21 464-76 КОЛ, 1МКО предназначены для пропуска потока масла в одном направлении и запирания его прохода в обратном направлении при палении давления на входе. Их также можно использовать для создания в сливной линии небольшого подпора (при установке усиленной пружины). С помощью обратных клапанов возможно останавливать рабочие органы при вертикальном расположении цилиндра в любом положении. При компоновке дросселя с обратным клапаном с помощью дросселя регулируется скорость рабочей подачи, а обратный клапан позволяет осуществлять быстрые перемещения рабочего органа в обратном направлении, например, совершать быстрый отвод. Потери давления ∆рном в обратных клапанах приводятся при номинальном расходе Qном или даются в виде графиков зависимости ∆р=f(Q). При расходе Q через клапан, отличном от номинального Qном, потери давления ∆р определяются по формуле: ∆р=рот + где рот – давление открывания клапана, для клапанов Г(ПГ) 51-3(2) рот=0,15 МПа

Выбираем обратный клапан Г51-31 со следующими характеристиками: расход масла: Qном =16 л/мин, номинальное давление: рном=20 МПа, номинальные потери давления: ∆рном=0,25 МПа. Общие потери давления в обратном клапане при расходе через него Q=13,5 л/мин предварительно равны: ∆р=0,15+

Гидроклапан давления. Гидроклапаны давления (напорные золотники) типа Г(ПГ) 54-3,2, КЕМ102 предназначены для поддержания заданной разности давлений в подводимом и отводимом потоках (регулируемый клапан разности давлений), для предохранения гидросистемы от повышенного давления, перелива жидкости (переливной клапан). Его также можно использовать для разгрузки насоса от давления совместно с гидроаккумулятором; для пропуска масла только при достижении в линии управления заданной величины давления, определяемой настройкой пружины; для торможения в конце пути, при этом часть масла от насоса сливается через предохранительный клапан в гидробак. Гидроклапаны давления выбираются по расходу с учётом давления. Потери давления приводятся в технических характеристиках или в виде зависимости ∆р=f(Q), или даются ∆рном при Qном. Потери давления при расходе Q, отличном от номинального, определяется также, как и для обратных клапанов. Выбираем гидроклапан давления Г54-12 со следующими характеристиками: расход масла: Qном =18/мин, номинальное давление: рном=2 МПа, номинальные потери давления: ∆рном=0,2 МПа. Общие потери давления в гидроклапане давления при расходе через него Q=13,5 л/мин предварительно равны: ∆р= 0,15+

2.5 Регулятор расхода (потока). Регулятор расхода (потока) типа ПГ (ПМГ)55-1,2,3,4,6,7 предназначены для регулирования скорости перемещения рабочих органов с поддержанием стабильной скорости вне зависимости от нагрузки. Они представляют собой комбинацию дросселя с регулятором, поддерживающим постоянный перепад давления (∆р=0,2…0,25 МПа) на дросселирующей щели. В гидроприводах станков используются регуляторы потока с максимальным расходом до 200 л/мин и рабочим давлением до 20 МПа. Регуляторы расхода выбираются по расходу жидкости с учётом давления. В технических характеристиках приводятся значения потерь давления ∆р или зависимости ∆р=f(Q).

Выбираем регулятор потока МПГ55-22 со следующими характеристиками: расход масла: Qmax =25 л/мин, номинальное давление: рном=20 МПа, номинальные потери давления: ∆рном=0,2 МПа. Общие потери давления в гидроклапане давления при расходе через него Q=13,5 л/мин равны: ∆р=0,2 МПа

Фильтр. Надёжность работы гидропривода станков и других машин находится в прямой зависимости от качества фильтрации масла, т.е. тонкости фильтрации. Для обычных цикловых гидросистем требуется обеспечить тонкость фильтрации 25 мкм, что соответствует 12-му классу чистоты жидкости. Фильтры предназначены для очистки рабочей жидкости от загрязняющих примесей, попадающих в жидкость извне, в результате износа и окисления деталей гидроагрегатов, а также продуктов окисления самой рабочей жидкости. Фильтры подразделяются на приёмные (всасывающие), сливные, напорные, магнитные, воздушные и заливные. В нашем случае в системе установлен сливной фильтр. Фильтры выбираются в соответствии с расходом и давлением жидкости в линии установки фильтра, с требованием к тонкости фильтрации, которая определяется сроком службы и назначением гидропривода. Значения номинальных потерь давления (перепада давления) ∆рном в фильтрах при номинальной пропускной способности фильтра Qном даются в технических характеристиках фильтра. При расходе жидкости Q через фильтр, отличном от номинального, потери давления в фильтре ∆р определяются по общей формуле: ∆р= Выбираем фильтр сливной 12-25-К со следующими характеристиками: расход масла: Qном=25 л/мин, номинальное давление: рном=20 МПа, номинальные потери давления: ∆рном=0,09 МПа. Нужно поставить два фильтра и, соответственно, увеличить в два раза потери давления. Общие потери давления в гидроклапане давления при расходе через него Q=13,5 л/мин предварительно равны: ∆р=

Предохранительный клапан. Предохранительные клапаны непрямого действия типа Г52-2 по ТУ-053-1748-85, МКВП-*/3с и МКВП-*/3т предназначены для предохранения гидросистем от повышенного давления, превышающего установленное, для поддержания определенного постоянного давления в гидросистемах, а также для разгрузки гидросистемы от давления с помощью вспомогательного золотника управления (распределителя). Предохранительный клапан по ТУ-053-1748-85 состоит из вспомогательного клапана, а в исполнении с электрическим управлением разгрузкой – пилота. Они, как правило, устанавливаются на ответвлении после насоса и настраиваются обычно на давление pкл , превышающее максимальное рабочее pн на 10-20%, т.е. pкл =(1,1…1,2)pн. Предохранительный клапан выбирается по расходу с учетом номинального давления. В даннои случае выбираем предохранительный клапан непрямого действия, типа М-КП: типоразмер Ду=10 мм; номинальный расход Qном=40 л/мин (Qmax56); номиналльное рабочее давление pном=20 МПа.

Гидробак. Гидробаки служат ёмкостями для рабочих жидкостей, используемых в гидросистемах, а также для охлаждения жидкости. Гидробаки, как правило, изготавливают сварными из тонколистовой стали. Перегородками гидробак делится на отсеки. Крышки гидробака и соединения должны быть уплотнены для защиты от загрязнений извне. Отверстия для ввода в бак концов сливных и дренажных труб, не присоединённых к промежуточным колодкам, должны быть уплотнены резиновыми или войлочными втулками. Полость бака должна соединяться с атмосферой через воздушный фильтр-сапун. Для заливки жидкости в бак используется заливной фильтр-стакан. Если на гидробаке установлены насосные агрегаты, гидроаппаратура, кондиционеры рабочей жидкости и манометры, конструктивно оформленные как одно целое, то они представляют собой насосные установки.

Объём жидкости в гидробаке выбирается из учёта количества жидкости в системе, в аккумуляторах при максимальной их зарядке; изменения объёма гидроцилиндра, обусловленного разностью их рабочих объёмов, изменения объёма жидкости в гидросистеме, обусловленного её температурным расширением. Объём масла должен составлять не более 80-90% полного объёма бака, что необходимо для компенсации теплового расширения масла и обеспечения отделения воздуха. Для лучшего охлаждения масла объём бака можно принимать до пятиминутной подачи насоса. Бак обычно имеет форму прямоугольного параллелепипеда с отношением сторон 1:1:1 и 1:2:3. Выбранный объём бака должен соответствовать ряду номинальных вместимостей гидробаков. V=Qном•t где Q – подача насоса, дм3/мин; t=1,85 с – время. V=13,5•4=54 дм3 Принимаем объём гидробака 63 дм3

Манометр. Для контроля и настройки на определённое давление насоса в линиях гидросистемы должны быть установлены манометры по ГОСТ 8625-77. В соответствии с ГОСТ 2405-80 манометры имеют классы точности 0,4;0,6;1;1,5;2,5 или 4. Класс тонности определяется: К= где ∆ – допустимая ошибка измерения; П – верхний предел измерений давлений. К= При эксплуатации манометра рабочее давление не должно превышать ¾ верхнего предела измерения: Ркл≤¾П П=4/3•ркл=4/3•4,87•1,5=9,74 МПа Выбирается манометр типа МТП60-1-2-1,5 класса точности 2,5 диаметром корпуса 60 мм, рассчитанный на верхний предел измерения 6 МПа. Колебания давления и гидравлические удары в гидросистеме могут быстро вывести манометр из строя. Поэтому перед манометром необходимо устанавливать демпферы – специальные переходники с дросселями, вентили. Для повышения надёжности работы манометра давление следует подводить и сбрасывать плавно, соединять манометры с гидролиниями с помощью специальных переключателей (ПМ-320) только в моменты измерения давления.

Рабочая жидкость. Рабочие жидкости в гидроприводах предназначены для передачи энергии к гидродвигателям. Кроме того, они должны обладать хорошими смазочными свойствами, т.е. обеспечивать эффективное смазывание трущихся поверхностей, образуя на них прочный слой, который исключает полностью или частично сухое трение и уменьшает их износ. Жидкости должны отводить от трущихся поверхностей тепло и продукты износа, обладать хорошими антикоррозионными свойствами, мало изменять вязкость в широком диапазоне температур, иметь большой модуль упругости, быть безвредными для обслуживающего персонала и т.п. Для нашей системы выбираем по рабочему давлению Р=5,9МПа масло вязкостью 35-63 мм2/с. Выбираем следующее масло:

При рабочей температуре, составляющей 47ºС, выбранное масло подходит по всем параметрам. Библиографический список. 1. Богданович Л.Б. Гидравлические приводы. Киев. Вища школа. 1980.- 231 с. 2. Свешников В.К. Станочные гидроприводы: Справочник, - 3-е изд. перераб. и доп. – М.: Машиностроение. 1995. – 448 с. 3. Анурьев В.И. Справочник конструктора-машиностроителя: т.3 7-е изд. перераб. и доп. – М.: Машиностроение, 1992. – 720 с. 4. Акчурин Р.Я. Расчёт гидроприводов: Учебное пособие. Киров. 1998. 70 с.

Содержание Введение. 1. Расчет и проектирование гидроцилиндра поворотного действия. 2. Выбор гидроаппаратуры и вспомогательных элементов гидропривода. 2.1. Гидроаппаратура. 2.2. Выбор распределителя. 2.3. Обратный клапан. 2.4. Гидроклапан давления. 2.5. Регулятор расхода (потока). 2.6. Фильтр. 2.7. Предохранительный клапан. 2.8. Гидробак. 2.9. Манометр. 2.10. Рабочая жидкость. 3. Расчет трубопроводов гидросистемы. 3.1. Определение диаметров всасывающего, напорного и сливного трубопровода. 3.2. Определение общих потерь давления, давления и подачи насоса, уточнение выбора насоса. 4. Определение коэффициента полезного действия гидропривода. 5. Тепловой расчёт гидропривода. 6. Построение пьезометрической линии.

Введение. Расчёт гидравлического привода является одним из важнейших этапов проектирования станка или другой машины с гидравлическим приводом. При проектировании, в зависимости от вида гидропривода, в задачу гидравлического расчёта входят: · определение диаметра поршня и штока гидроцилиндра в гидроприводе с возвратно-поступательным движением рабочего органа; · определение геометрических размеров (диаметра статора, ротора и ширины пластины) цилиндра поворотного действия; · определение давления, необходимого для получения заданного усилия на штоке цилиндра или крутящего момента на валу цилиндра поворотного действия, гидромотора; · определение расхода жидкости, необходимого для перемещения рабочего органа;

· выбор насоса, гидромотора, распределителей, регулирующей гидроаппаратуры и вспомогательных элементов гидропривода; · определение диаметров трубопроводов; · определение общих потерь давления, давления и подачи насоса, уточнение выбора насоса; · определение скорости и времени двойного хода поршня со штоком гидроцилиндра; · определение коэффициента полезного действия гидропривода; · тепловой расчёт гидропривода (определение температуры рабочей жидкости).

Расчёт и проектирование гидроцилиндра поворотного действия. В гидроприводах с возвратно-поворотным движением рабочего органа в качестве гидродвигателей используются цилиндры поворотного действия (поворотники) однопластинчатые и многопластинчатые. Расход жидкости Q, л/мин, необходимый для поворотного действия с определенной угловой скоростью ω, зависит от его рабочего объема Мб т.е.

Q= где V- рабочий объём гидромотора, дм3; η0 – объёмный КПД цилиндра (η0 = 0,94…0,98); t- время поворота на определенный угол (270˚ - для однопластинчатого гидроцилиндра), мин.

Q= После определения расхода жидкости Q выбирается предварительно насос с номинальной подачей Qном и давление pном

Предварительно выбираем насос БГ12-22АМ со следующими параметрами:

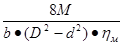

Задавшись конструктивно из нормального ряда диаметрами цилиндра D и ротора d, определяют ширину пластины b из формулы D =80 мм; d =40 мм.

b= b принимаем равной 15 см где ω- угловая скорость поворота ротора, рад/с. При повороте ротора на 270˚=1,5π рад ω= Диаметр d должен быть проверен на скручивание d= d ≥ 0,0214 м (21,4 мм) где М- крутящий момент; [τ]-допускаемое напряжение при кручении, [τ]=100…155 МПа-для стали 20Х (в зависимости от термообработки). Из вычислений видим, что d удовлетворяет условию (d=30 мм ≥ 21,4 мм). Тогда давление p в рабочей полости цилиндра без учета противодавления pсл в сливной полости (учтется при определении потерь давления), равного потерям давления в сливной линии, определяется исходя из формулы: p= p= Сравнивается номинальное давление насоса pном с давлением p. Номинальное давление насоса pном должно быть больше давления p на величину потерь давления Δp и величину запаса давления на настройку предохранительного клапана. При необходимости выбирается насос с большим давлением. Для получения больших крутящих моментов М и уменьшения габаритов можно использовать двух-, трехпластинчатые цилиндры поворотного действия, при этом угол поворота соответственно уменьшится.

ркл=1,5•р=1,5•5,9=8,7 МПа

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 143; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.63.145 (0.061 с.) |

||||||||||||||||||||||||||||||||||||||||||||||

=0,28 МПа

=0,28 МПа =0,26 МПа

=0,26 МПа =0,03 МПа

=0,03 МПа

=13,5 л/мин

=13,5 л/мин b=

b=

=15,32 см

=15,32 см =2,54

=2,54

=5,9 МПа

=5,9 МПа