Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

И методические указания по ее выполнениюСтр 1 из 10Следующая ⇒

Задания для контрольной работы И методические указания по ее выполнению по дисциплине «Технологическая оснастка И инструментальное обеспечение Автоматизированного производства»

для студентов всех форм обучения направления подготовки 44.03.04 Профессиональное обучение (по отраслям) профиля «Машиностроение и материалообработка» профилизации «Технология и оборудование машиностроения»

Екатеринбург РГППУ 2016 Задания для контрольной работы и методические указания по ее выполнению по дисциплине «Технологическая оснастка и инструментальное обеспечение автоматизированного производства». Екатеринбург, ФГАОУ ВО «Российский государственный профессионально-педагогический университет», 2016. 46 с.

Одобрены на заседании кафедры технологии машиностроения, сертификации и методики профессионального обучения.

Рекомендованы к печати научно-методической комиссией института инженерно-педагогического образования РГППУ. Протокол от ______________. № ____.

© ФГАОУ ВО «Российский государственный профессионально-педагогический университет», 2016

Содержание

Данные методические указания и задания предназначены для студентов заочного отделения при выполнении контрольной работы по дисциплине «Технологическая оснастка и инструментальное обеспечение автоматизированного производства». Указания могут быть также использованы студентами очного и заочного отделений при выполнении контрольной работы. В методические указания включены два задания, направленные на формирование умений выбирать схему базирования, определять требуемую силу зажима заготовки в приспособлении и выполнять силовой расчет комбинированного зажимного механизма. Приведена методика выполнения заданий, которая сопровождается конкретными примерами. Рекомендована техническая литература, необходимая для выполнения задания. Задания должны выполняться по вариантам. Вариант соответствует Оформление задания необходимо начинать с указания варианта, описания исходных данных, графической схемы и указания искомых величин. Все расчеты, требующие пояснения, нужно сопровождать расчетными схемами, а формулы - указанием на использованные источники.

Правило шести точек Выбор опорных баз это, фактически, вопрос о выборе опорных точек, которыми заготовка контактирует с приспособлением. Их число и расположение подчиняется закономерности, которую традиционно называют "правилом шести точек". В трехмерном пространстве твердое тело имеет шесть степеней свободы: три связаны с перемещением тела вдоль трех взаимно перпендикулярных осей координат X, Y, Zи три - с возможным его поворотом относительно этих осей.

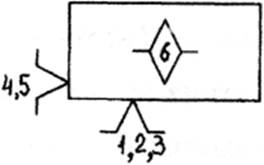

Рисунок 1.3. Схема базирования детали по шести опорным точкам При установке детали в приспособление каждая из степеней свободы связывается путем прижима детали к неподвижной точке (опоре) приспособления. Одна опора связывает одну степень свободы детали. Для лишения детали шести степеней свободы необходимо иметь шесть неподвижных опорных точек в приспособлении. Они должны быть расположены определенным образом на 3-х разных поверхностях. Например, при базировании детали на три плоскости (рис.1.3) установочная плоскость 1 несет 3 опорные точки и лишает заготовку перемещения вдоль оси Z и поворотов вокруг осей X и Y. Направляющая плоскость 2 несет 2 опорные точки и лишает заготовку перемещения вдоль оси Y и поворота вокруг оси Z. Опорная плоскость 3 лишает заготовку перемещения вдоль оси X. Шесть опорных точек обеспечиваю полную схему базирования, что позволяет наладить станок на получение 3-х размеров, координирующих обрабатываемую поверхность. Схема установки с неполной ориентацией заготовки в пространстве (неполная схема базирования) упрощает конструкцию приспособления и используется для наладки на один или два размера. По стандарту опорные точки условно изображают значками6 -в плоскости, перпендикулярной к плоскости изображения -в плоскости, совпадающей с изображением. Рядом с этим знаком ставят порядковый номер опорной точки (см. рис. 1.3).

Выбор схемы базирования

Опираясь на результаты анализа исходных данных, выберите схему базирования, используя следующий алгоритм: 1. Предложите все возможные варианты базирования заготовки на данной операции с учетом ее формы. 2. Оцените каждую из схем базирования с точки зрения возможности обеспечить наладку станка на получение всех координирующих размеров. 3. Выберите из числа возможных схем базирования окончательно ту, в которой максимально удовлетворяются следующие условия: - поверхности базирования детали предварительно обработаны; - поверхности базирования одновременно являются измерительными базами для обрабатываемой поверхности, т.к. желательно базировать деталь на поверхности, от которых задано размерами положение обрабатываемой поверхности; - схема базирования должна обеспечить компактную конструкцию и удобную эксплуатацию приспособления. Пример выбора схемы базирования

Задание: Для операции сверление четырех сквозных отверстий выберите схему базирования заготовки в приспособлении. Эскиз заготовки на операции представлен на рисунке 1.5. Производство организовано по типу серийного. Метод получения заготовки - литье в разовые формы. Анализ исходных данных

Деталь корпус имеет форму втулки с прямоугольным фланцем. Оба торца и центральное отверстие предварительно обработаны и имеют высоту микронеровностей Rа5. Остальные поверхности не обработаны резанием, значит, имеют низкое качество (Rа>160) и низкую точность размеров и формы в соответствие со способом получения заготовки. Схема резания приведена на рис. 1.6.

Положение обрабатываемых отверстий задано двумя координирующими размерами 75 мм и 30 мм относительно оси симметрии центрального отверстия, следовательно, эта ось является измерительной базой на операции. Третий размер отсутствует, так как отверстия сквозные. Для наладки станка на автоматическое получение этих размеров у всех деталей партии, необходимо иметь три базовые поверхности в приспособлении. Поэтому выбираем полную схему базирования заготовки.

Варианты схем базирования приведены на рис.1.7. - на три плоские поверхности (рис. 1.7, а), - на плоскость и короткую призму с упором от поворота, (рис. 1.7, б), - на плоскость и центральное отверстие с упором от поворота (рис.1.7, в). Перечисленные поверхности являются технологическими базами. На рис. 1.7 на них проставлены стандартные символы опорных точек. Оценим эти схемы с точки зрения требований к базированию. Первое требование заключается в том, что необработанные поверхности (черновые базы) заготовки используют для ее установки в приспособлении при обработке только на первой операции. На всех последующих операциях технологического процесса следует по возможности базировать заготовку на обработанные поверхности (чистовые базы). Этому условию в большей степени отвечает схема базирования на плоскость и короткий палец (рис. 1.7, в). Второе правило: для повышения точности обработки заготовку надо базировать на те поверхности, от которых заданы размеры до обрабатываемой поверхности (координирующие размеры). Другими словами, выбор измерительных баз в качестве технологических исключает погрешность базирования на операции. Это условие соблюдается также в схеме на рис. 1.7, в. Выберем окончательно схему базирования на плоскость и центральное отверстие с упором от поворота (рис. 1.7, в).

Расчёт сил зажима заготовки

Исходные данные и последовательность расчета

Перед обработкой заготовку зажимают, чтобы зафиксировать то положение, которое ей придали базированием, так как положение заготовки должно быть неизменным во время обработки. Силу зажима считают из условия, что при резании сдвигающие силы не нарушают равновесия детали. Для расчета силы зажима необходимо знать: - схему базирования заготовки на операции,

- схему резания, - направление и величину сил резания, действующих на заготовку со стороны инструмента, - коэффициент трения m на площадках контакта заготовки и приспособления (см. Приложение 2 таблица 2.2), - условия обработки, влияющие на расчетный коэффициент запаса сил резания К. После выбора схемы базирования выполните расчет силы зажима для своего варианта в следующем порядке: 1. Изобразите схему резания на операции и направьте на ней силы и моменты сил резания, действующие на заготовку, 2. Изучите основы расчета сил зажима по литературе: /1, с.30...38; 2,с.32...37; 3, с.92.,.124; 7,с.33...40/. 3. Выберите точки приложения и направьте силы зажима на заготовку. 4. Рассчитайте силы резания по справочнику /6/ и коэффициент запаса сил резания К по справочникам / 5, с. 382„„384 или 6, с. 85/ 5. Выполните силовой расчет заготовки для определения силы зажима.

1.10.2. Методические указания к выполнению задания

Силы зажима следует по возможности направлять на поверхность базирования с наибольшей площадью. Силы резания не должны восприниматься зажимным устройством и специальными упорами. Предпочтительным является вариант, в котором силы зажима и резания взаимно перпендикулярны. Выбирая точку приложения и направление сил зажима, следят за тем, чтобы исключить прогиб нежесткой детали. Силы резания, сдвигающие заготовку при обработке, необходимо рассчитать по эмпирическим формулам в зависимости от условий резания, заданных в таблице 1.1 для каждого варианта. Недостающие условия выберите самостоятельно. Методика расчета сил резания приведена в /6,глава 4/. Величину сил зажима определяют, решая задачу статики на равновесие твердого тела, находящегося под действием сил зажима, сил и моментов резания, реакций опор. Методика расчета сил зажима

1.Изобразите схему равновесия детали под действием всех сил. Для этого изолируйте деталь от остальных элементов системы и замените их действие силами. Например, на рисунке 1.8,а заготовка удерживается двумя прихватами на операции фрезероваьше плоскости цилиндрической фрезой. На рис. 1.8,6 деталь изолирована от инструмента, зажима и опоры. Действие отброшенных элементов на деталь заменили сила Р2, силы зажима ^т и реакция опоры N.

Рисунок 1.8 - Графическая модель равновесия заготовки

SFiz = 0 SFiy = 0

2W – N = 0, следовательно, N = 2W KРz – 2Fтр1 – 2Fтр2 = 0 Где К - коэффициент запаса сил и моментов сил резания, Fтр1 и 2Fтр2 силы трения, возникающие на площадках контакта заготовки и приспособления. Силы трения вводят в расчетные уравнения, когда силы резания и зажима взаимно перпендикулярны. 3.Силу трения выражают через нормальную реакцию и коэффициент

трения m. В приведенном примере Fтр1 = Wm и 2Fтр2 = Nm. Затем решают данную систему уравнений относительно силы зажима. KРz – 2Wm – 2Wm = 0

Если на заготовку действует вращающий момент со стороны инструмента, одно из уравнений статики записывается через моменты всех сил, которые могут поворачивать заготовку. Ось поворота выбирают из условия, что относительно нее моменты сил, сдвигающих заготовку, должны быть максимальны. Если момент от сил резания не воспринимается упорами, его уравновешивают моментами сил трения, возникающих по площадкам контакта заготовки и приспособления. Примером служит задача, приведенная в разделе 1.10.4.

Пример расчета силы зажима

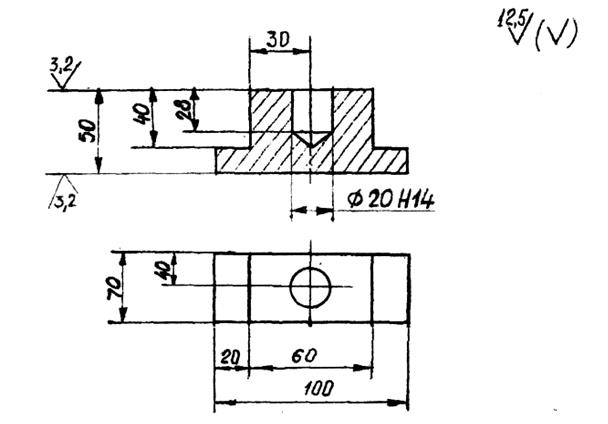

Задание: Выберите схему базирования и рассчитайте требуемую силу зажима заготовки в приспособлении на операции сверление отверстия Æ 20Н14 на глубину 28 мм. Производство серийное. Материал заготовки Сталь 45 ГОСТ 1050-88 sв=700МПа. Элементы режима резания на операции: Подача оборотная S = 0,2 мм/об, Скорость резания V = 30 м/мин, Инструмент - сверло спиральное Æ 20. Инструментальный материал - быстрорежущая сталь марки Р6М5. Эскиз заготовки на операции приведен на рисунке 1.9.

Последовательность выполнения задания: 1. Анализ исходных данных и выбор схемы базирования. 2.Схема резания с указанием направления сил резания. 3.Выбор направления и точки приложения сил зажима. 4.Расчет сил резания. 5.Расчет коэффициента запаса сил резания. 6. Расчет сил зажима.

Рисунок 1.9 - Эскиз заготовки детали «Стойка» на операции сверления отверстия Æ 20Н14

Направление сил зажима Направим две силы зажима W на установочную плоскость, которая имеет наибольшую площадь опоры (рис.1.11, б). Точки приложения сил W выберем на расстоянии 40 мм от оси симметрии.

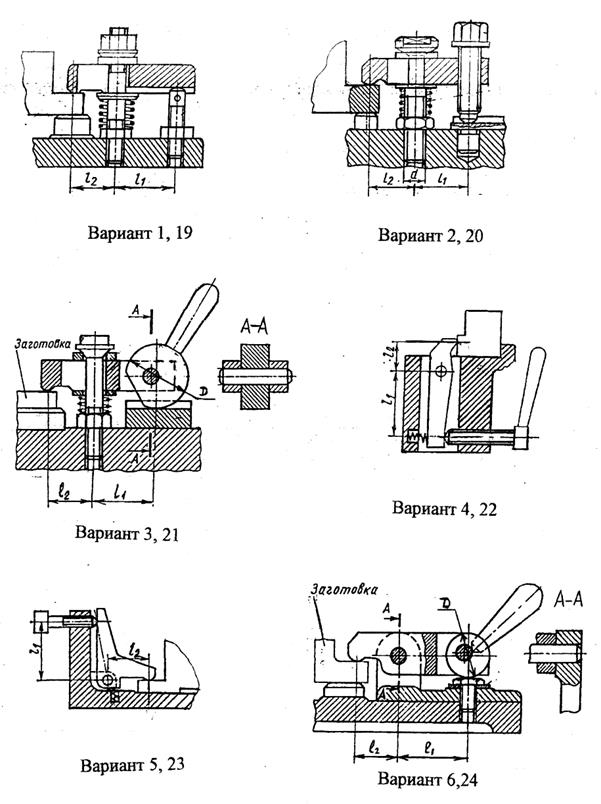

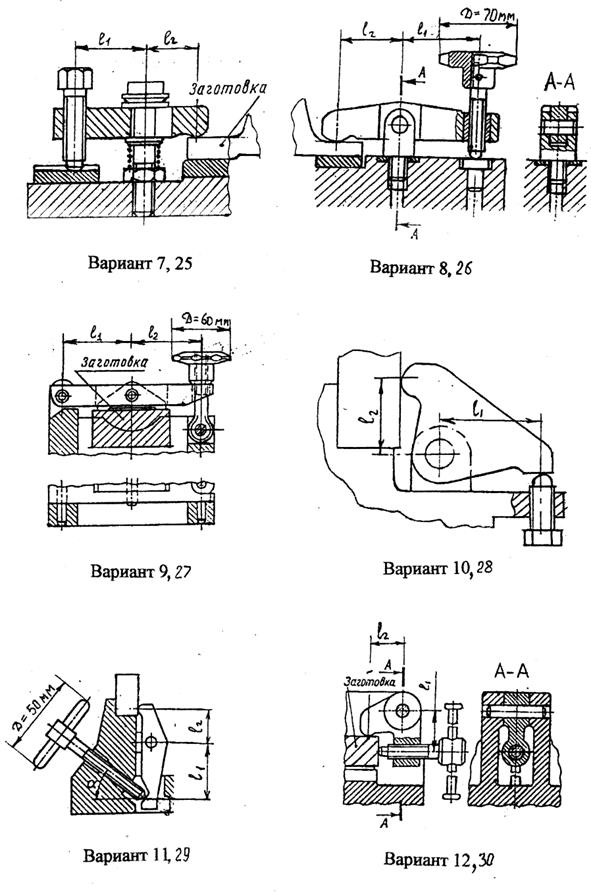

Задание на контрольную работу Заготовка крепится в приспособлении или к столу металлорежущего станка с помощью зажимного механизма (одного или нескольких), схема которого представлена ниже для каждого варианта. Общее число креплений заготовки 2 указано в таблице 2.1. Зажим заготовки выполняют вручную гаечным ключом или рукояткой. Известно требуемое усилие W закрепления заготовки всеми зажимами (табл. 2.1). Проверьте, позволяет ли ручной зажим обеспечить заданную силу (W*) закрепления детали при тех конструктивных параметрах, которые заданны в таблице 2.1 для Вашего варианта. При отрицательном результате расчета определите, какими должны быть исходные размеры зажима, позволяющее обеспечить усилие зажима/ Таблица 2.1. – Исходные данные к заданию

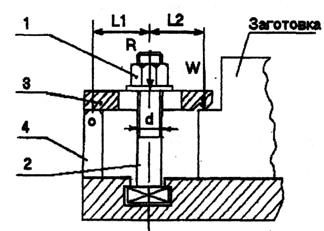

Схемы закрепления заготовки комбинированными зажимами к задаче. Прихваты резьбовые и эксцентриковые отводные (схемы 1, 2, 3, 4) и качающиеся.

Численные значения исходных данных выберите из таблицы 2.1 в соответствии с номером варианта. Далее приводим название параметров, заданных в таблице; символы, использованные в расчетах и указания на приложения для справочных величин: - d, мм - диаметр резьбы винтового зажима; - L, мм - длина рукоятки или гаечного ключа. Она составляет 12... 15 диаметров резьбы болта (d) для гаечного ключа, для рукоятки задана в таблице; - Q, Н - усилие, приложенное к рукоятке приспособления или гаечного ключа; оно должно принимать значение из интервала 25... 150 Н для ручных зажимов; - W*,Н - требуемое усилие зажима заготовки всеми прихватами; - Z - число точек крепления заготовки; - L1 и L2, мм - длины плеч рычага; . - D, мм- диаметр эксцентрикового зажима; - m = tgj, m1 = tgj1 - коэффициенты трения между контактирующими поверхностями зажимов и заготовки. Значение коэффициентов трения приведены в Приложении 2. - j, j1 - град - углы трения. Их находят из выражения j = arctg m. Необходимые в расчетах размеры стандартных элементов винтовых и рычажных зажимов приведены в приложениях.

Анализ графической схемы Цель этого этапа - определить вид и название зажимного механизма и описать его работу. Последовательность анализа: 1. На графической схеме своего варианта задачи найдите: - контуры заготовки, которую необходимо закрепить; - зажимной механизм; - неподвижные части приспособления, то есть элементы базирования заготовки и части корпуса. 2. Определите принадлежность зажимного механизма к элементарным или комбинированным. 3. Разбейте комбинированный на элементарные зажимы, определите их тип (винтовой, клиновой и т.д.) и то, как они взаимодействуют между собой. 4. Для рычага и эксцентрика найдите неподвижную ось, вокруг которой они поворачиваются при работе. 5. Уясните работу механизма. Для этого найдите элемент, который перемещается от источника движения, то есть от "привода. Проследите перемещение частей механизма при зажиме и разжиме заготовки. 6. Запишите результаты анализа. 7. Укажите на схеме ее основные элементы: - назовите элементарные и комбинированные зажимы; - напишите, как работает устройство, то есть как усилие от привода последовательно преобразуется в силу зажима заготовки. Анализ силовых параметров Силовой анализ механизма - это определение сил взаимодействия между звеньями механизма. Его цель - обнаружить все силы, действующие на каждый простой зажимной механизм. Этот этап необходим для выполнения силового расчета. Выполните анализ в следующей последовательности: 1. Изобразите схему своего варианта и проставьте на ней: - силу W, с которой зажим действует ан заготовку;

- усилие от привода Q, то есть внешнюю силу, которая приводит зажим в действие. 2. Определите, какая из этих сил известна по условию задачи, и какую надо найти. 3. Изобразите графическую схему каждого элементарного механизма, изолировав его от остальных элементов системы. 4. Изобразите на схеме элементарного механизма все силы, действующие на него, в том числе со стороны отброшенных элементов системы; обозначьте эти силы. Линия действия сил всегда перпендикулярна к контактирующим поверхностям. Обозначьте на схемах элементарных механизмов известные размеры звеньев. Результаты анализа представьте в работе после исходных данных задачи. Приводим пример оформления этого этапа работы. Пример анализа исходных данных задачи для варианта № 1

Рисунок 2.1 - Схема крепления заготовки

1. W* = 14 кН сила зажима заготовки двумя прихватами; 2. Z = 2 число зажимов; 3. d - диаметр резьбы болта, d = М12; 4. L1 и L2, мм - длины плеч рычага; L1 = 50мм, L2 = 70мм; 5. L= (12...15)d, мм - длина рукоятки гаечного ключа; 6. Q = 25... 150 Н, допустимое усилие, на рукоятке ручного зажима. Анализ сил На планку, изолированную от заготовки и винтового зажима действуют силы: W! - реакция заготовки (W' = W) и R- сила давления гайки (усилие винтового зажима). На рисунке 2.2 планка не изолирована от шарнирной опоры, так как задачу можно решить, не определяя реакцию опоры. На винтовой зажим, изолированный от рычажного, кроме усилия на рукоятке Q действует реакция планки (рычага) R', равная по модулю R и противоположно направленная (рис. 2.2). Пример силового расчета комбинированного зажима

Задание Заготовка корпусной детали крепится к столу фрезерного станка двумя планками с помощью винтового зажима. Зажим выполняют, поворачивая гайку с буртиком с помощью гаечного ключа, длина рукоятки которого (L) приблизительно составляет 12…15 диаметров резьбы болта (d). Усилие руки рабочего на рукоятке гаечного ключа составляет Q = (25...150)Н. Болт имеет резьбу d = М20. Длины плеч зажимной планки равны L1 = 50мм и L2 = 70мм, общее число зацеплений заготовки Z = 2. Определить, позволяет ли ручной зажим закрепить деталь с силой W* = 14 кН.

Последовательность расчета Для того чтобы решить, можно ли зажать заготовку с силой W* = 14 кН с помощью ручного зажима, определим минимально необходимое усилие на Разделим задачу на этапы: 1. Анализ исходных данных; 2. Расчет силы R, действующей на рычаг (планку) со стороны винтового зажима; 3. Определение требуемой силы Q на рукоятке гаечного ключа; 4. Сравнение требуемой силы Q с предельно допустимыми значениями и формулировка вывода о пригодности зажима; 5. Перерасчет исходных данных в случае, когда ручной зажим не обеспечивает закрепления детали с силой W. Анализ исходных данных Результаты этого этапа задачи для данной схемы (рис.2.2) приведены на странице 42 b здесь не дублируются. Для одной планки W = W*/2 = 14/2 = 7 кН. СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ Основная 1. Блюменштейн В.Ю. Клепцов А.А. Проектирование технологической оснастки.Учеб. для вузов. [Гриф УМО]. М.: Лань, 2011. – 224 с. (http://e.lanbook.com/books/element.php?pl1_cid=25&pl1_id=628) 2. Тарабарин О. И. Абызов А. П. Ступко В. Б. Проектирование технологической оснастки в машиностроении. - М.: Лань, 2013. - 304 с. (http://e.lanbook.com/books/element.php?pl1_cid=25&pl1_id=5859)

Дополнительная 1. Белоусов А.П. Проектирование станочных приспособлений: Учеб пособ. для машиностроит. техникумов. - 3-е изд., перераб. и доп. - М.: Высш. шк., 1981. - 240с. 2. Коровин А.К. Приспособления для механосборочного производства: Уч. пособие. - Екатеринбург: Изд-во Урал, гос. проф.-пед. ун-та, 2001. - 144 с. 3. Корсаков В.С. Основы конструирования приспособлений: Учеб. для вузов. 2-е изд., перераб. и доп. - М.: Машиностроение, 1983. - 277 с. 4. Терликова Т.Ф., Мельников А.С. Основы конструирования приспособлений: Учеб. пособие для вузов. - М.: Машиностроение, 1990 - 120с. 5. Ершова Л.И. Култышева И.А Методические рекомендации и задания к практическим занятиям по дисциплине «Приспособления для механосборочного производства». - Екатеринбург: Изд-во Урал. гос. проф.-пед. ун.-та, 2000. - 25 с. 6. Станочные приспособления: Справ.: В 2 т. Т.2 / Под ред. Б.Н, Вардашкина А.А. Шатилова. - М.: Машиностроение, 1984. - 656 с. 7. Схиртладзе А.Г., Новиков В.Ю. Станочные приспособления: Учеб. пособие: - М.: Высш. шк. 2006. - 110 с.

Приложение А Основные размеры метрической резьбы с крупным шагом для диаметров от 6 до 68 мм (извлечение из СТ СЭВ 182-75)

Приложение Б Коэффициенты трения (m)

Шайбы нормальные (ГОСТ 11371-78) - основные размеры

Задания для контрольной работы и методические указания по ее выполнению по дисциплине

«Технологическая оснастка и инструментальное обеспечение автоматизированного производства»

Подписано в печать Формат 60 ´ 84 / 16. Бумага для множ. аппаратов. Печать плоская. Усл. печ. л. Уч. - изд. л. Тираж 100 экз. ФГАОУ ВО «Российский государственный профессионально-педагогический университет». Екатеринбург, ул. Машиностроителей, 11

Задания для контрольной работы и методические указания по ее выполнению по дисциплине «Технологическая оснастка

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-14; просмотров: 125; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.193.129 (0.188 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Протокол от __________. № ____.

Протокол от __________. № ____.

2. 3апишите условие равновесия детали в виде уравнений статики, число которых должно быть равно числу неизвестных сил. Например, для расчетной схемы на рис. 1.8,6 достаточно двух уравнений: сумма проекций всех сил на оси Z и Y равна нулю:

2. 3апишите условие равновесия детали в виде уравнений статики, число которых должно быть равно числу неизвестных сил. Например, для расчетной схемы на рис. 1.8,6 достаточно двух уравнений: сумма проекций всех сил на оси Z и Y равна нулю: Спроектировав силы, получим:

Спроектировав силы, получим: