Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

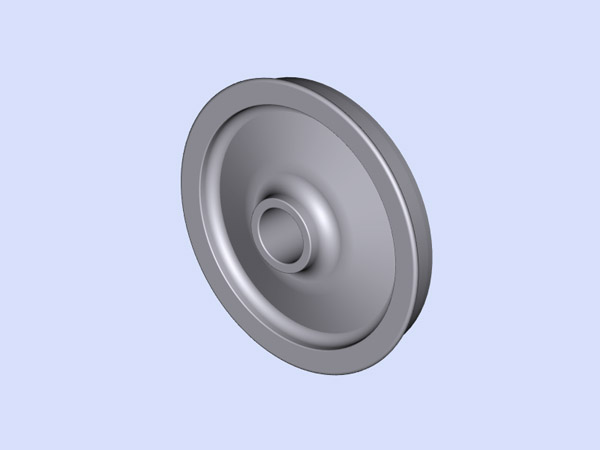

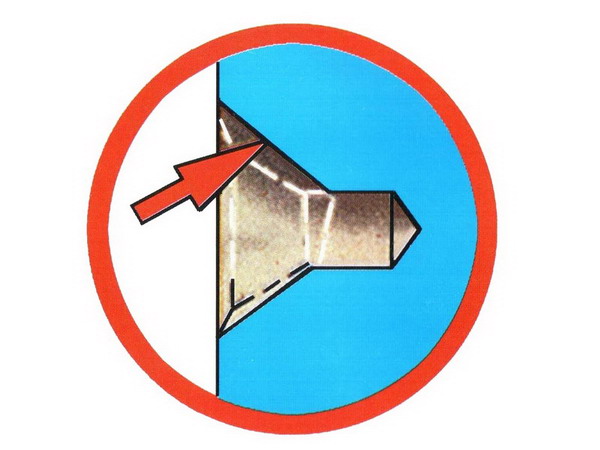

Устройство бандажного колеса

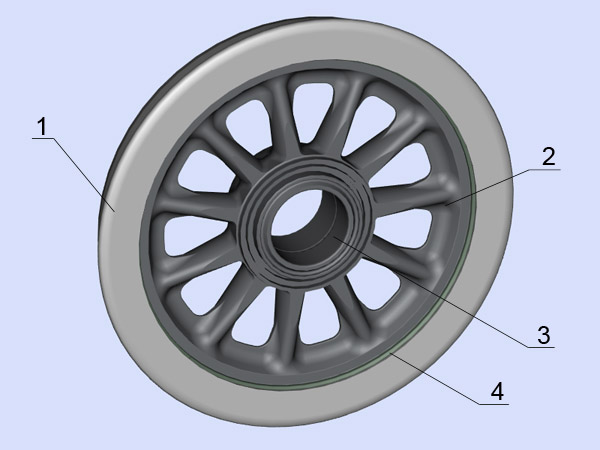

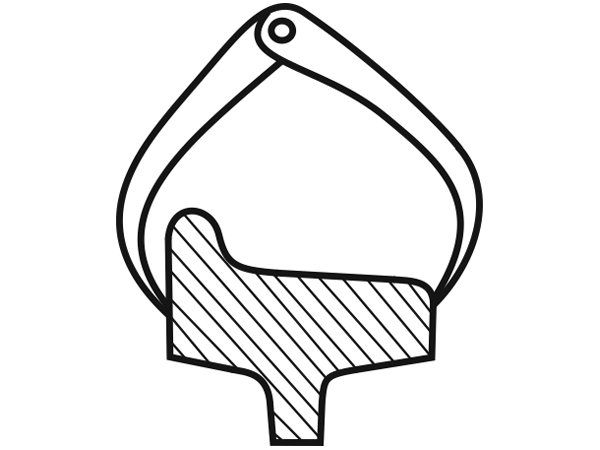

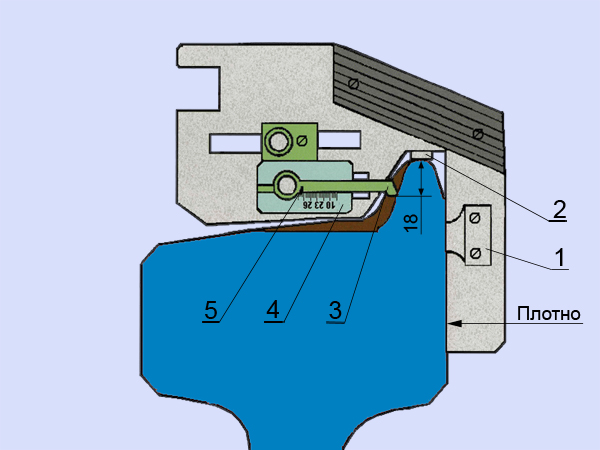

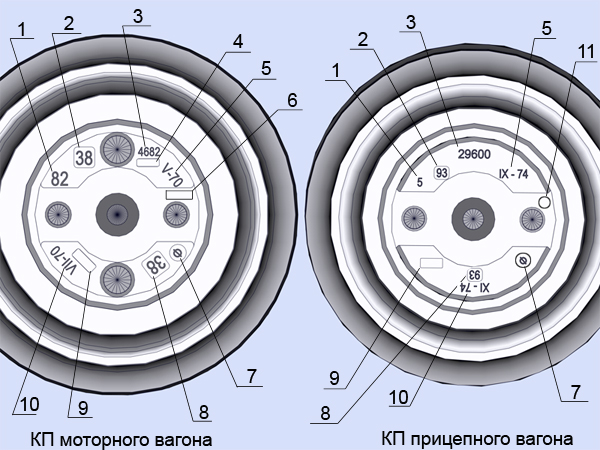

Колесо моторного вагона состоит из: - бандажа (1) - колёсного центра (2) - бандажного кольца (4) В середине колёсного центра расположена ступица (3) для насадки на ось. Одиннадцать спиц соединяют ступицу центра с ободом, на который напрессовывают бандаж.

Рис.101. Колесо моторного вагона Ширина обода колёсного центра 88 мм, наружный диаметр 900 мм. Внутренний диаметр бандажа должен быть примерно на 1,1 - 1,4 мм меньше, чем наружный диаметр обода. Диаметр поверхности катания нового бандажа 1056±0,5 мм, ширина бандажа 130 мм. Материал бандажей должен быть довольно твёрдым, чтобы выдерживать ударные нагрузки, и в то же время достаточно вязким. Поэтому бандажи изготавливают из высококачественной углеродистой стали. Для контроля плотности посадки бандажа по отсутствию его возможного сдвига в эксплуатации на ободе колесного центра напротив одной из спиц наносят контрольную метку затупленным зубилом. На бандаже делают четыре-пять углублений керном. Затем в этих местах бандажа и центра проводят красную полосу шириной 25 мм. Геометрические параметры бандажа контролируют шаблоном УТ-1.

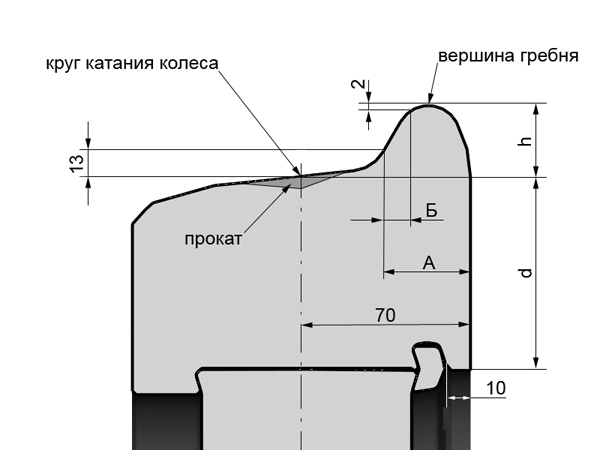

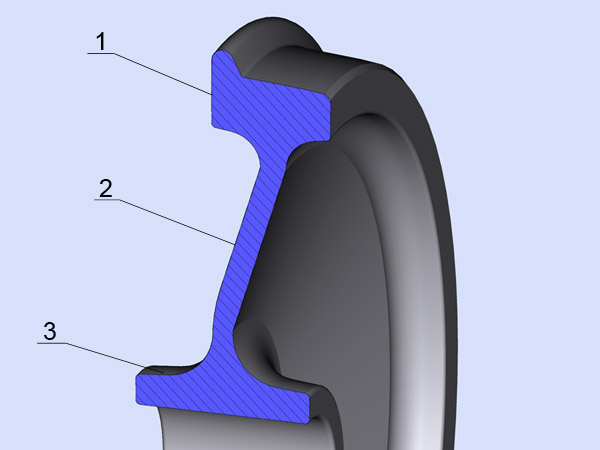

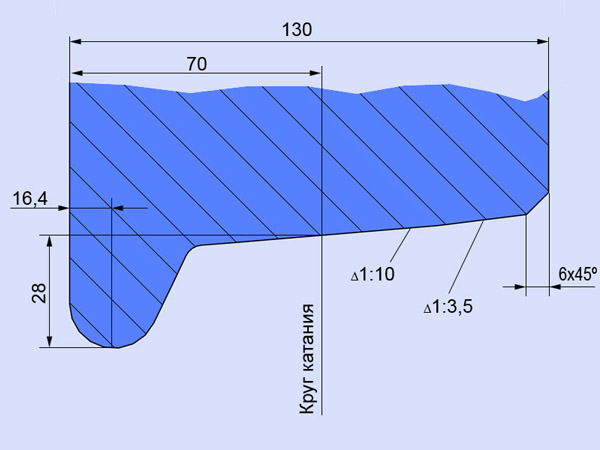

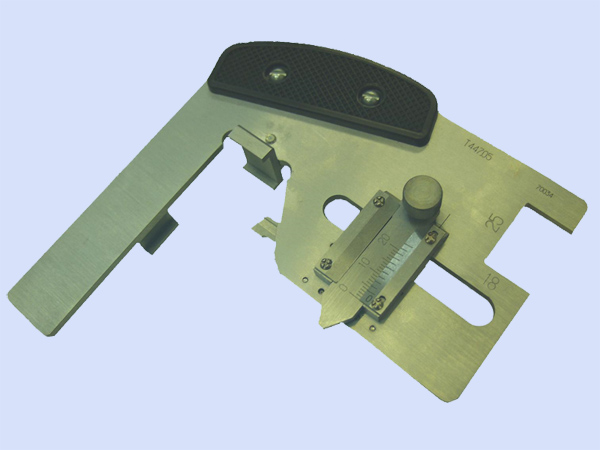

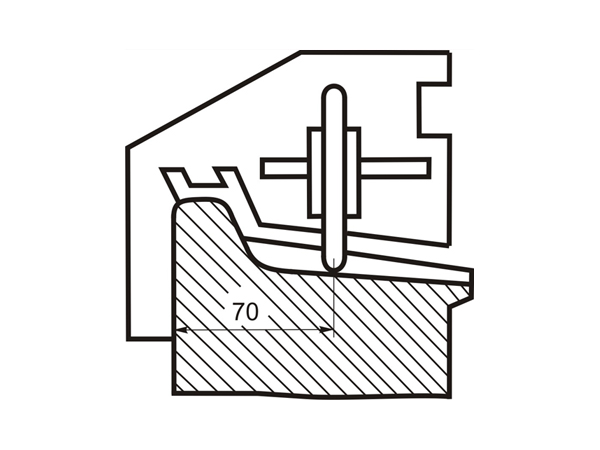

Рис.102. Схема профиля и основные параметры бандажа А – толщина гребня Круг катания — внешняя окружность сечения бандажа плоскостью, параллельной его боковым граням и отстоящей от внутренней грани на расстоянии 70 мм, т. Е., примерно, на середине бандажа. Толщина гребня — это расстояние, измеренное по горизонтали на высоте 13 мм от поверхности круга катания колеса между двумя точками, лежащими по разные стороны от вершины гребня. Одна из них находится на внутренней грани бандажа, вторая — на наружной поверхности гребня. Параметр крутизны гребня это расстояние, измеренное по горизонтали между двумя точками наружной поверхности гребня, одна из которых находится в двух миллиметрах от вершины, а другая — на расстоянии 13 мм от круга катания колеса. Это — комплексный параметр, состояние которого характеризует изменение формы и размеров не только гребня, но и всего профиля поверхности катания бандажа, что связано с износами в процессе эксплуатации. Крутизна гребня проверяется с помощью шаблона УТ-1.

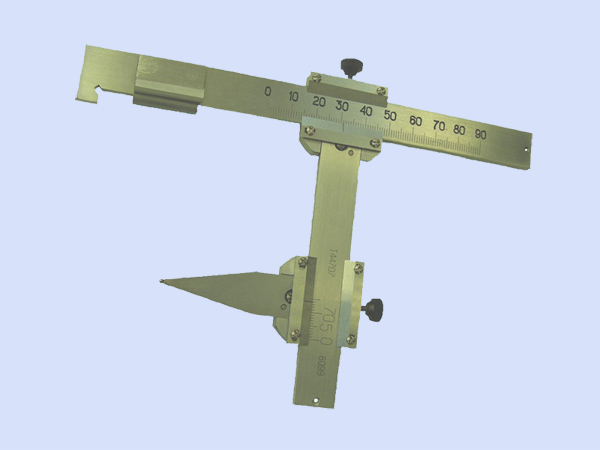

Рис.103. Шаблон УТ-1

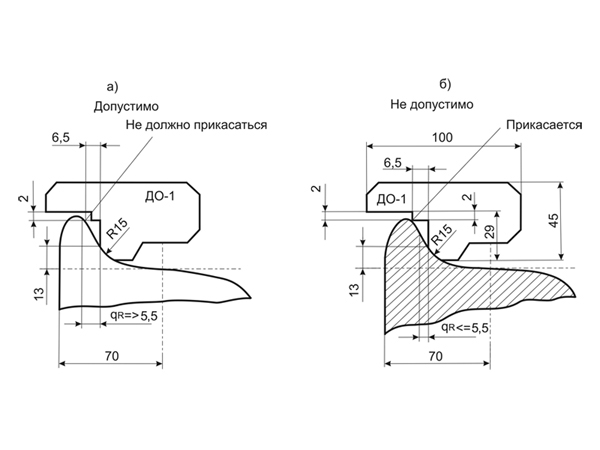

Крутизна гребня qR - параметр комплексный. Это означает, что он характеризует не только изменения формы (изменения угла наклонной плоскости) и размеров гребня, но и всего профиля катания колеса, связанного с износом в эксплуатации. Расстояние qR не должно быть меньше 5,5 мм. Если, допустим, оно оказалось равным 8 мм, это означает, что все геометрические параметры профиля поверхности катания находятся в норме. Если оно оказалось равным 5 мм, колесо не пригодно к эксплуатации.

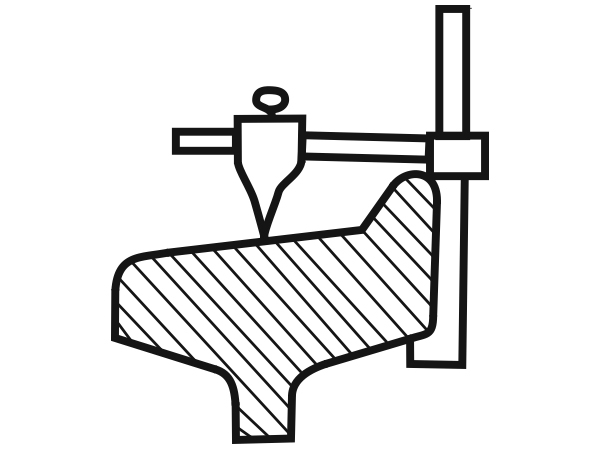

Рис.104. Контроль параметра крутизны гребня шаблоном ДО-1 Высота гребня — расстояние по вертикали между вершиной гребня и поверхностью круга катания. Прокат, который наиболее интенсивно образуется в зоне круга катания колеса, определяют новым шаблоном УТ-1 как разность между измеренной высотой гребня и чертежной высоты гребня нового или обточенного бандажа.

Цельнокатаное колесо

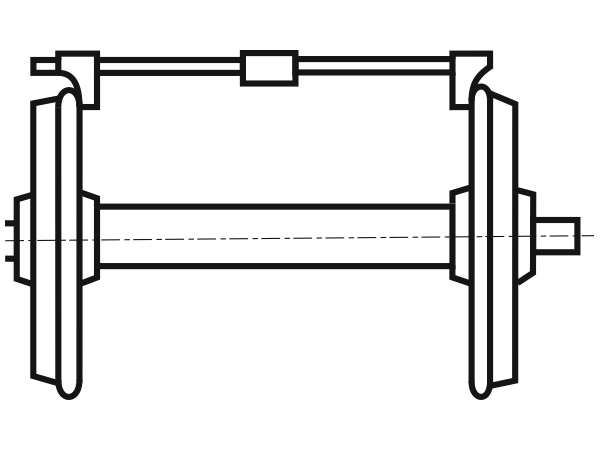

Колесная пара тележки головного и прицепного вагонов состоит из двух цельнокатаных колес диаметром 957 мм и оси.

Рис.105. Цельнокатаное колесо При качении колес по рельсам они испытывают контактные и ударные нагрузки, трение от соприкосновения с рельсами и тормозными колодками. Соприкасаясь с рельсом малой поверхностью, колесо передает ему значительные статические и динамические нагрузки. В результате этого в зонах соприкосновения колёс с рельсами возникают большие контактные напряжения. Поэтому к качеству изготовления колес предъявляют очень жесткие требования. Элементами конструкции колеса являются обод, диск и ступица.

Рис.106. Конструкция цельнокатаного колеса 1 - обод На расстоянии 70 мм от внутренней базовой грани поверхности обода находится так называемый круг катания, по которому измеряют прокат, диаметр колеса и толщину обода. Ступица колеса в холодном состоянии прочно запрессована на ось. Переход от ступицы к ободу выполнен в форме диска, расположенного под некоторым углом к этим частям, что придает колесу упругость и снижает воздействия динамических сил. Геометрические параметры поверхности катания необходимо строго контролировать. В случае изменения профиля этой поверхности колёсную пару демонтируют (выкатывают) с поезда и протачивают поверхность на станке. Вначале обрабатывают внутреннюю торцевую грань, гребень и поверхность катания бандажа или обода цельного колеса. Затем профиль проверяют с помощью шаблона. При наличии соответствующего оборудования проточить колёса можно и без выкатки колёсной пары.

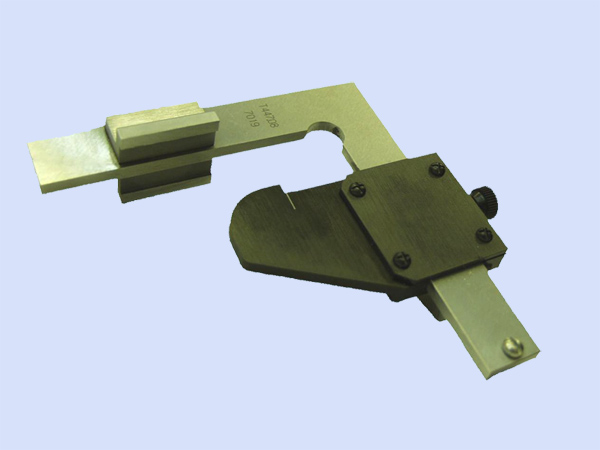

Согласно характеристикам ремонта колесную пару электропоездов выкатывают при ТР-2 и ТР-3. На практике часто возникает необходимость обточки в промежутках между этими ремонтами, то есть обточить колесные пары без выкатки из под состава. Такую обточку выполняют на специальных станках, например на широко распространенном станке А-41. Колесотокарный станок А-41 для обточки железнодорожных колёсных пар является бюджетным аналогом колесотокарных и колесофрезерных станков, таких, как КЖ20, КЖ1836, 1836М.17, ТК941Ф3, ТК950Ф3п, ТС912Ф3, Ф1001, Ф1001-01, УТС-002, Ф1000Ф4, РТ905Ф3, РТ906Ф3, СКТ-112К, УББ112, РТ90801. Для измерения толщины обода цельнокатаных колес при ремонте вагонов используется толщиномер.

Рис.107. Толщиномер цельнокатаных колес модель Т447.07.000

Рис.108 Измерение толщины бандажа Для измерения размеров в труднодоступных местах используется кронциркуль. С его помощью можно замерить ширину бандажа, с последующим приложением к измерительной линейке.

Рис.109. Кронциркуль

Рис.110. Измерение ширины бандажа Профиль катания колеса

Так как бандаж соприкасается с рельсом по поверхности с относительно малой площадью, при больших нагрузках колесо изнашивается, при этом нарушается его нормальное качение.

Рис.111. Профиль катания колеса Внешняя поверхность бандажа называется поверхностью катания, её делают двойной конической с конусностью 1:10 и 1:3,5. Двойная конусность позволяет колёсной паре самоустанавливаться в рельсовой колее на прямых участках пути и улучшает условия прохождения кривых, уменьшая проскальзование колеса относительно рельсов, и, следовательно, уменьшая износ бандажа. При этом уменьшается износ не только бандажа, но и рельсов. Рабочей поверхностью катания является участок с конусностью 1:10. Наружная часть бандажа с конусностью 1:3,5 изнашивается мало, так как работает только при движении по кривым малого радиуса и облегчает нормальное прохождение стрелочных переводов при большом износе колеса. Уклон 1:3,5 и фаска на наружной грани воспринимают естественный наплыв металла, который образуется при нормальной работе колеса. Диаметр круга катания колеса — 1050 мм, ширина бандажа — 130 мм, внутренний диаметр — 900 мм. Для контроля профилей ободьев (бандажей) колесных пар тягового подвижного состава и железнодорожных вагонов используются шаблоны и контршаблоны по ТУУ 23113534.002-99 любых профилей.

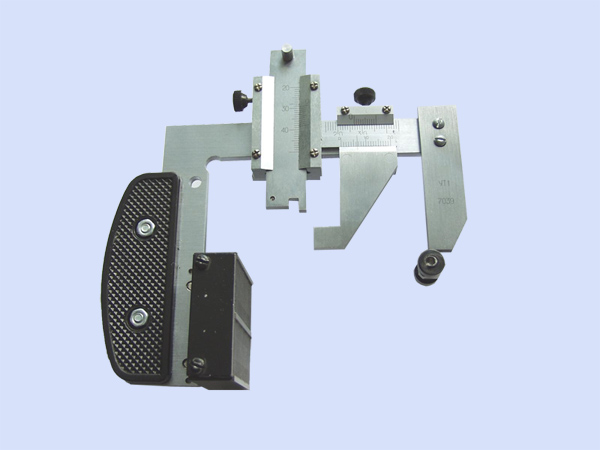

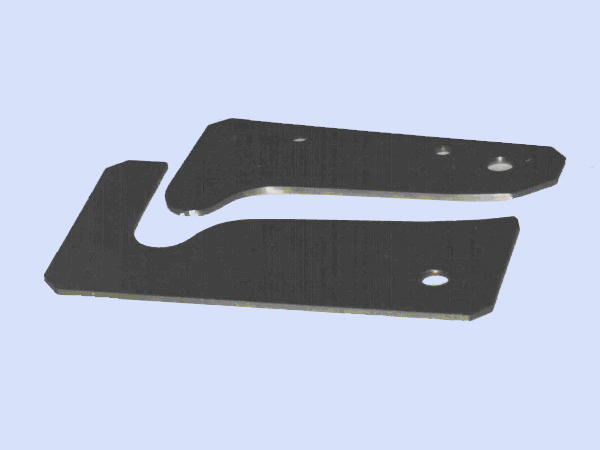

Рис.112. Шаблон для измерения профиля бандажа Контроль геометрических параметров поверхности катания бандажей колесных пар тягового подвижного состава: толщины гребня, параметра крутизны гребня и высоты гребня производится с помощью абсолютного шаблона ДО-1.

Рис.113. Шаблон абсолютный вагонный модель Т 447.05.000

Рис.114. Измерение гребня колеса абсолютным шаблоном 1 – лапка

Тонкомерный гребень колесной пары может быть выявлен в условиях эксплуатации специальной браковочной прорезью абсолютного шаблона, ширина которой равна 25, а глубина — 18 мм. Если при установке абсолютного шаблона, как указано на рисунке, имеется зазор между вершиной гребня и горизонтальной гранью браковочной прорези, то колесную пару эксплуатировать разрешается, так как толщина гребня колеса, измеренная на расстоянии 18 мм от вершины, в этом случае более 25 мм, а если такого зазора нет, то колесная пара должна быть забракована, так как ее гребень на том же расстоянии от вершины тоньше 25 мм. Чтобы выявить толщину гребня, нужно горизонтальный движок шаблона подвести до соприкосновения с гребнем и на горизонтальной шкале прочесть величину действительной толщины гребня.

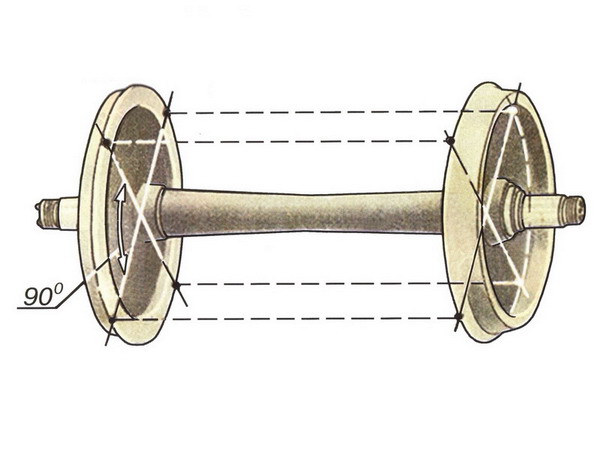

Формирование колесной пары

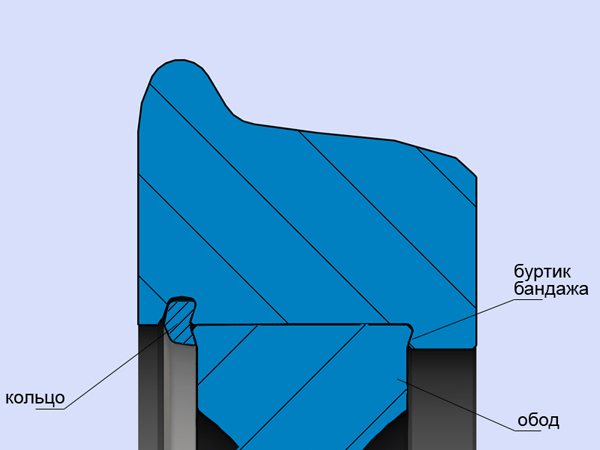

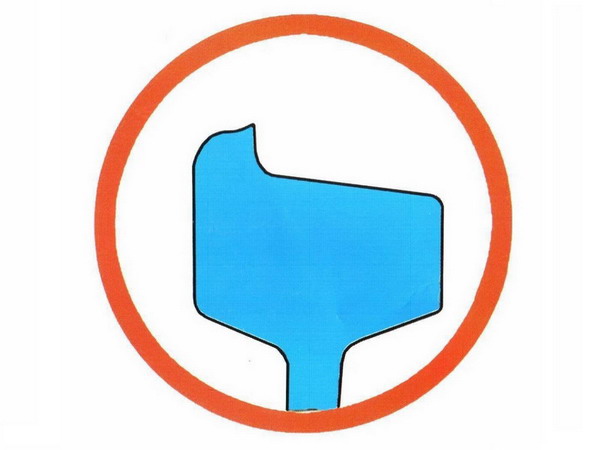

Формирование колёсной пары – это комплекс операций запрессовки оси в колёсные центры, напрессовки бандажей на обода колёсных центров и окончательной обточки бандажей. Внутренний диаметр бандажа меньше диаметра обода колесного центра приблизительно на 1,1 — 1,45 мм. Бандажи прокатывают из стальных заготовок и перед посадкой на обод колёсного центра нагревают до температуры 250 – 300º C. Их напрессовывают на обод так, чтобы бурт внутренней поверхности бандажа упирался в обод. При температуре бандажа не ниже 200º C устанавливают бандажное кольцо фасонного профиля. Бандажное кольцо нельзя устанавливать на холодный бандаж или остывший до температуры ниже указанной. Концы кольца зачеканивают, они должны быть точно подогнаны друг к другу, образуя так называемый замок. Затем бурт внутренней поверхности бандажа обжимают на вальцовочном станке, чтобы зафиксировать кольцо, после чего бандаж должен медленно остыть естественным путём. Бандажное кольцо препятствует поперечному сдвигу бандажа с колёсного центра наружу, а бурт бандажа не позволит ему сдвинуться внутрь колёсной пары. После остывания плотность посадки бандажа и кольца проверяют на слух, обстукивая всю поверхность бандажа слесарным молотком. Насаженный бандаж окончательно обтачивают.

Рис.115. Бандажное колесо 1 - фасонное разрезное кольцо Колесные центры запрессовывают на ось в холодном состоянии. Перед этим посадочные поверхности очищают, шлифуют и смазывают олифой или растительным маслом (подсолнечным или льняным). Расстояние между внутренними гранями бандажей колес должно составлять 1440±3 мм.

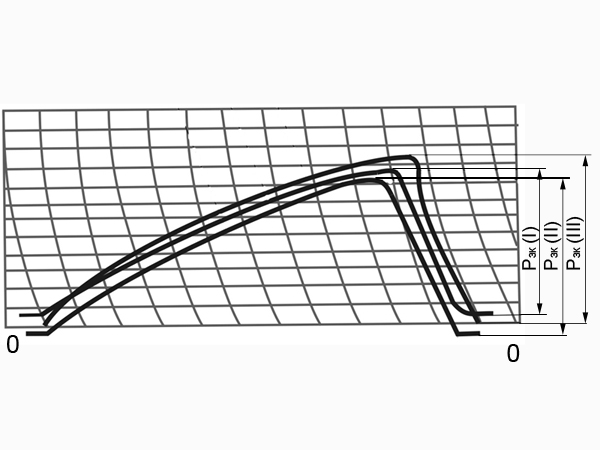

Натяг - разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия. Натяг при запрессовке является определяющим фактором. Поэтому диаметр подступичной части оси на 0,1 — 0,3 мм больше, чем диаметр отверстия ступицы колесного центра. При запрессовке отверстие ступицы раздаётся, а ось сжимается на величину натяга. Усилия запрессовки: - 60 — 90 тс на колесной паре прицепного вагона - 75 — 100 тс — на колесной паре моторного вагона Усилие запрессовки зависит также от длины посадочных поверхностей сопрягаемых частей. Усилие запрессовки обязательно контролируют, для чего на гидравлическом прессе имеется индикаторное устройство для снятия диаграммы по которой судят о прочности насадки. Удовлетворительная диаграмма представляет собой плавную кривую, свидетельствующую о нарастании усилия по мере продвижения детали.

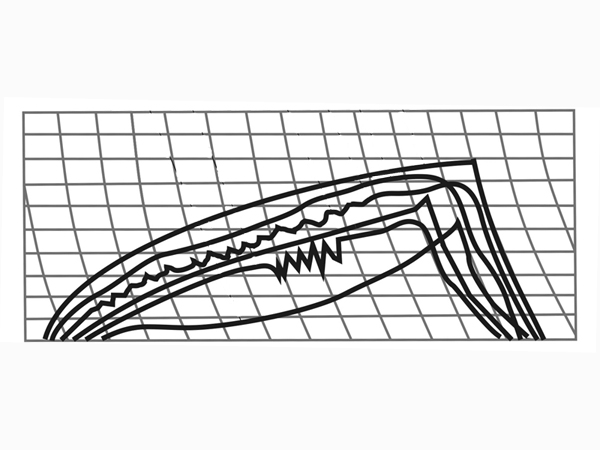

Рис.116. Удовлетворительная диаграмма запрессовки Рзк - конечные усилия Примечание: При расположении начала и конца кривой выше или ниже нулевой линии, а также при перекосе диаграммы запрессовка не бракуется. Если на диаграмме имеются площадки, вогнутости или впадины, говорящие о продвижении деталей без усилия, или скачкообразные повышения усилий (больше нормы), её считают неудовлетворительной, а колёсную пару бракуют и распрессовывают.

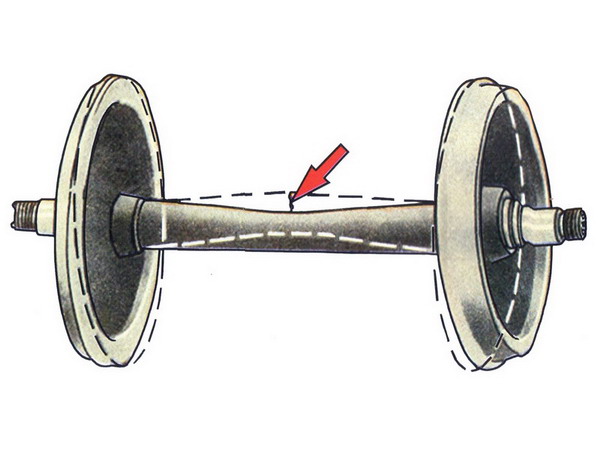

Рис.117. Неудовлетворительная диаграмма запрессовки Для контроля плотности посадки бандажа по отсутствию его возможного сдвига в эксплуатации на ободе колёсного центра напротив одной из спиц наносят контрольную риску затупленным зубилом. На бандаже (на продолжении линии контрольной метки) делают четыре - пять углублений керном. Затем в этих местах бандажа и центра проводят красную полосу шириной 25 мм. Такую же полосу наносят и в соединении ступицы с осью.

Рис.118. Контрольная риска на бандаже Ослабление или сдвиг бандажа может произойти из-за нарушения технологии его напрессовки, недостаточного натяга, попадания между посадочными поверхностями при напрессовке окалины, песка, грязи. Новые бандажи в эксплуатации, как правило не доставляют неприятностей, хотя и они могут ослабевать и проворачиваться. Чаще проворачиваются изношенные бандажи, которые при торможении систематически перегреваются и их посадка ослабевает (от перегрева такой бандаж даже меняет свой цвет). Имея достаточный опыт осмотра механической части, ослабление посадки бандажа можно определить по глухому дребезжащему звуку при обстукивании молотком. Если появились сомнения в исправности, необходимо проверить совпадение контрольных отметок на бандаже и ободе. Сформированную колесную пару окрашивают в черный цвет, белилами покрывают наружные грани бандажа и внутреннее соединение ступицы с осью.

Клеймение оси и колеса

Оси, поступающие на формирование колесных пар, должны иметь четкие знаки и клейма (маркировку), предусмотренные стандартами и техническими условиями.

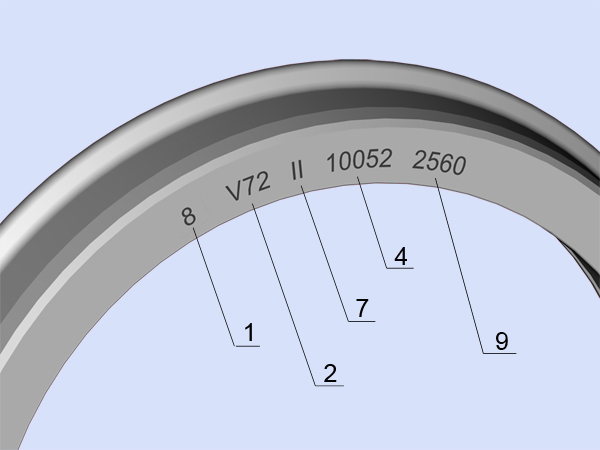

Клейма и знаки наносят на торце оси правой стороны колесной пары. Правой стороной считают ту, на торце оси которой находятся знаки и клейма, относящиеся к ее изготовлению. Клейма должны сохраняться на все время эксплуатации. Клеймение колесных пар производят работники, имеющие право освидетельствования колесных пар. Маркирование и клеймение колесных пар и их элементов регламентируется "Инструкцией по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм ЦТ-329" от 14.06.95 (В ред. Указания МПС России от 23.08.2000 N К-2273у). При формировании, ремонте и освидетельствовании колесных пар применяют следующие знаки и клейма: - клеймо в форме прямоугольника с закругленными углами, в котором стоит условный номер ремонтного пункта, имеющего право изготовления элементов колесных пар, их формирования, освидетельствования с выпрессовкой оси и полного освидетельствования - цифры и буквы для обозначения даты и других данных (месяц обозначают только римскими цифрами, а две последние цифры года — арабскими; высота цифр 6 мм) - клеймо приемщика и инспектора ОТК - клеймо в форме круга с буквой "Ф", обозначающее формирование новой колесной пары или смену оси - клеймо в форме круга с буквой "Д", обозначающее освидетельствование колесной пары с выпрессовкой оси - клеймо в форме круга с буквами "СБ", обозначающее смену бандажей Новые элементы колесных пар, поступающие на ремонтные пункты, имеют следующие четко обозначенные знаки и клейма:

Рис.119. Знаки и клейма, расположенные на правом торце оси колесной пары моторного и прицепного вагонов 1 – номер завода-изготовителя

Рис.120. Знаки и клейма колесного центра

Рис.121. Знаки и клейма цельнокатаного колеса

Рис.122. Знаки и клейма бандажа Обозначения для рисунков: 1 – номер завода-изготовителя

При формировании, а также при освидетельствовании колесной пары с выпрессовкой оси ставят дополнительные клейма на правом торце оси. При полном освидетельствовании колесной пары дополнительные клейма (номер ремонтного пункта, дата освидетельствования и клейма приемщиков) ставят на левом торце оси. Клеймение бандажей производят на боковой наружной грани, у колесных центров клейма наносят на наружной стороне ступицы, клеймение цельнокатаных колес производят на боковой поверхности обода, у зубчатых колес клейма наносят на венцах.

Неисправности колесных пар

Порядок, сроки, нормы и требования, которым должны удовлетворять колесные пары при их формировании, ремонте (освидетельствовании) и техническом содержании регламентируются "Инструкцией по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм ЦТ-329" от 14.06.95 в ред. Указания МПС России 23.08.2000 № К-2273у п.5. "Неисправности колесных пар и способы их устранения". Во время эксплуатации могут встречаться следующие неисправности колёсных пар и их элементов: - поперечные трещины в любой части оси колесной пары

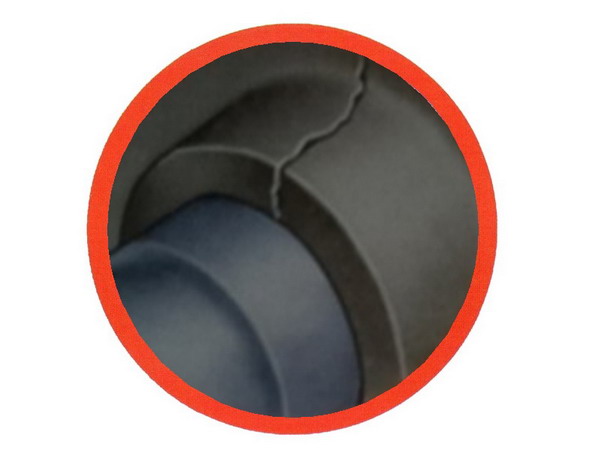

Рис.123. Поперечная трещина оси - образование трещин в ступице колеса, спицах, бандаже или ободе колесного центра

Рис.124. Трещина в ступице Трещина — это экстремальный дефект, представляющий собой области с полностью нарушенными межатомными связями и частично нарушенными межатомными связями (вершина трещины). Трещина опасна тем, что она всегда развивается и наступает излом. Наклонные трещины, расположенные к поверхности оси под углом более 30 градусов, относятся к поперечным, а расположенные под углом менее 30 градусов - к продольным. Об образовании трещин в подступичной части оси можно судить по: - выделению ржавчины в виде мелкой красноватой пыли - нарушению целостности слоя краски или вздутию краски бугорком в месте сопряжения оси со ступицей - образованию зазора между осью и ступицей При обнаружении одного из указанных признаков следует тщательно проверить подступичную часть оси и определить, нет ли других признаков образования трещин. Если краска в месте сопряжения оси со ступицей вздулась бугорком, необходимо тонкой иглой поднять слой краски бугорка и тщательно осмотреть это место. Наличие на оси под бугорком мелкой металлической пыли указывает на образование трещин в подступичной части оси. Выявление трещин в колёсной паре, выкаченной из-под вагона, произведите до удаления с неё пыли, грязи и краски, так как после очистки характерные признаки трещин становятся малозаметными или совсем незаметными. Чтобы убедиться в отсутствии трещин в оси, после очистки от пыли и грязи проверьте шейку, подступичную и среднюю части оси дефектоскопом. Магнитный контроль осей необходимо выполнять в соответствии с "Инструкцией по магнитному контролю ответственных деталей локомотивов и вагонов дизель-поездов и электропоездов в депо и на локомотиворемонтных заводах". - острые поперечные риски, задиры и забои в различных частях оси

Рис.125. Риски и задиры - ослабление посадки бандажа на обод колесного центра колёсной пары моторного вагона. Ослабление бандажного кольца в сумме более, чем на 20 % длины, а также ближе 100 мм от замка кольца

Об ослаблении бандажа свидетельствуют следующие признаки: - глухой дребезжащий звук при обстукивании молотком обода колёсного центра и бандажа - нарушение целостности слоя краски или выделение смазки, ржавчины по окружности в местах прилегания бандажа к ободу колёсного центра - образование зазора между ободом колёсного центра и упорным буртиком бандажа - несовпадение контрольных рисок на ободе колёсного центра и бандажа - сдвиг ступицы колеса на подступичной части оси, ослабление посадки колеса на ось в ступице, посадки зубчатого колеса на ось колесной пары

Рис.126. Сдвиг ступицы колеса Признаками ослабления посадки колеса на оси являются: - выделение ржавчины или смазки вокруг ступицы с внутренней стороны или нарушение краски в месте сопряжения оси со ступицей - изменение расстояния между внутренними гранями бандажей. В условиях работы поезда на линии это обнаруживают по прижатию гребней обоих колёс к рельсам или по набеганию тормозных колодок на гребни колёс - сдвиг контрольной цветной полосы, нанесённой на торец ступицы и на часть оси в месте их соприкосновения - уменьшение расстояния от переходной галтели подступичной части оси до наружного торца ступицы колеса

Рис.127. Измерение расстояния между внутренними гранями бандажей - выбоины или ползуны на поверхности катания колеса более 1 мм

Рис.128. Ползуны на поверхности катания При обнаружении в пути следования колесной пары прицепного вагона с ползуном более 1 мм, но менее 2 мм, разрешается довести состав со скоростью не более 100 км/ч до ближайшего пункта технического обслуживания. В случае образования ползуна на колесной паре прицепного вагона от 2 до 6 мм, а на моторном — от 1 до 2 мм допускается следование до ближайшей станции со скоростями не выше 15 км/ч. При ползунах соответственно от 6 до 12 мм и от 2 до 4 мм — со скоростями не более 10 км/ч. Если ползун на прицепном вагоне более 12 мм, а на моторном — более 4 мм, разрешается следовать до первой станции со скоростью 10 км/ч при условии, что колесная пара не вращается. - раковины, наплывы на поверхности катания - прокат по кругу катания более 8 мм Прокат — это нормальный, естественный в эксплуатации износ за счет деформации и истирания от рельсов, колодок. Измеряют его шаблоном на расстоянии 70 мм от внутренней грани бандажа, так как наибольший прокат образуется по кругу катания. Прокат ухудшает плавность хода, особенно в кривых, появляется опасность при проходе по стрелкам, увеличивается боксование, то есть износ колесной пары.

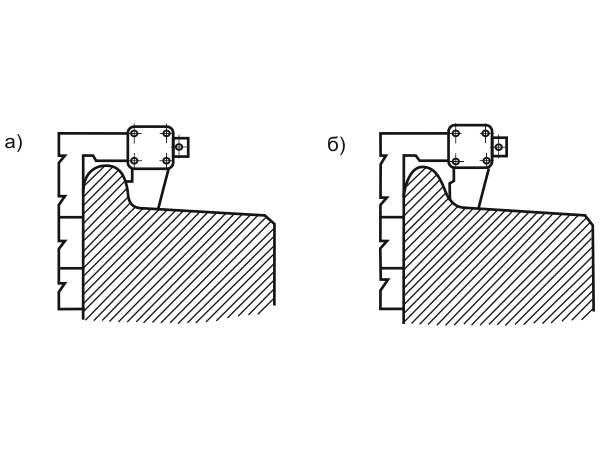

Рис.129. Измерение проката по кругу катания Прокат бандажей колесных пар устраняют обточкой на специальных станках с выкаткой и без выкатки из-под вагона. Согласно характеристикам ремонта колесную пару электропоездов выкатывают при ТР-2 и ТР-3. На практике часто возникает необходимость произвести обточку в промежутках между этими ремонтами, то есть обточить колесные пары без выкатки из под вагона. В условиях депо прокат бандажей без выкатки колесных пар устраняют при техническом обслуживании ТО-4 на специальных колесно-фрезерных станках КЖ-20М или колесотокарных станках А-41 пр-ва Ивано-Франковск. Колесотокарный станок А-41 для обточки железнодорожных колёсных пар является бюджетным аналогом колесотокарных и колесофрезерных станков таких, как КЖ20, КЖ1836, 1836М.17, ТК941Ф3, ТК950Ф3п, ТС912Ф3, Ф1001, Ф1001-01, УТС-002, Ф1000Ф4, РТ905Ф3, РТ906Ф3, СКТ-112К, УББ112, РТ90801. Наружный профиль бандажа при обточке контролируют шаблоном, а расстояния между внутренними гранями бандажей — штангенциркулем. Шаблон плотно прижимают к внутренней грани бандажа, при этом зазор по поверхности катания допускается до 0,5 мм, а по высоте и толщине гребня — до 1 мм. Станок располагают в специальной канаве со съемными рельсовыми вставками. Колесная пара приводится во вращение через зубчатую передачу своего двигателя. Двигатель питают от специального мотор-генератора или статического преобразователя постоянным током напряжением 6-12 В. Резание осуществляют двумя резцами, каждый из которых установлен в перемещаемом суппорте. Для того, чтобы колесная пара могла вращаться, ее вместе с двигателем приподнимают домкратом на 5-10 мм над уровнем головки рельса. К бандажам подводят суппорты с фрезами и обточку бандажа ведут до необходимых размеров. Время обработки одной колесной пары составляет 30—40 мин. Во многих депо для обточки бандажей без выкатки колесных пар на ТО-4 используют станки КЖ-20, КЖ-20М, КЖ-20МХ, КЖ-20Б и КЖ-20ТФ-1. В станках колесную пару вращают опорно-приводные ролики станка, а резание осуществляют профильными фрезами, имеющие собственный привод. - выщербина — это выкрашивание кусочков металла на поверхности - выщербины или вмятины на вершине гребня длиной более 4 мм - выщербины, вмятины на поверхности катания глубиной более 3 мм и длиной более 10 мм (моторный вагон) и более 25 мм (прицепной вагон)

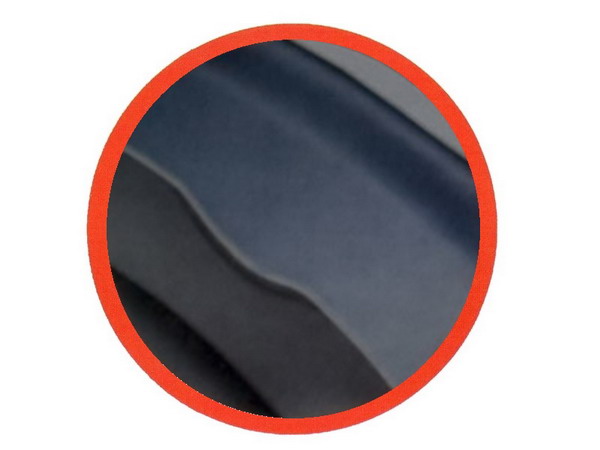

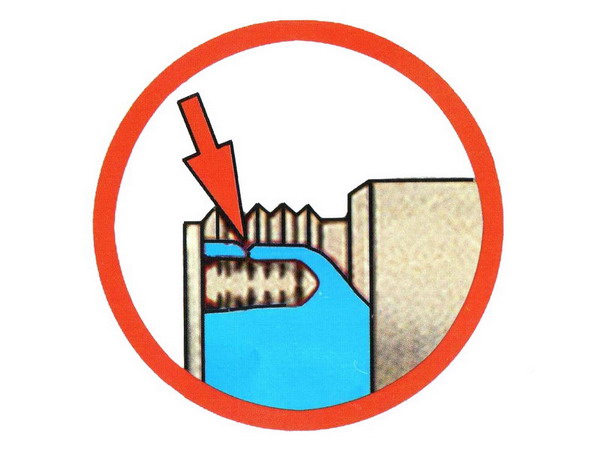

Рис.130. Выщербины на поверхности катания - плены Плена - это тонкое, местное отслоение металла преимущественно в форме "языка", частично соединенное с основным металлом - опасная форма гребня Опасная форма гребня это такая форма гребня, при измерении шаблоном которого выявляется несоответствие параметров: гребень тонкостенный или имеет остроконечный накат (параметр крутизны менее 5,5 мм, измеряемый шаблоном "УТ-1") - остроконечный накат в зоне поверхности на расстоянии 2 мм от вершины гребня и до 13 мм от круга катания

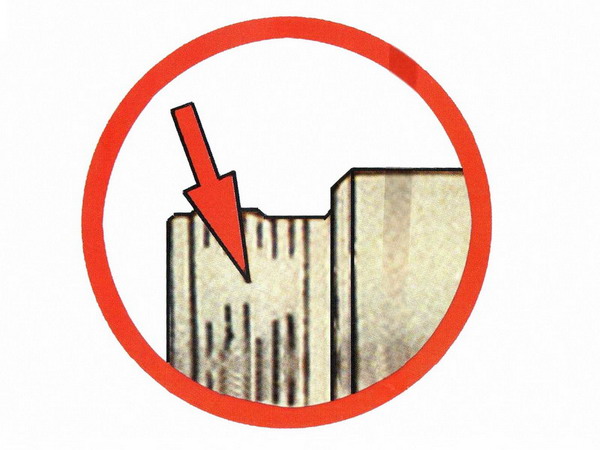

Рис.131. Остроконечный накат Остроконечный накат — это такой вид повреждения, когда у вершины гребня с наружной стороны образуется второй маленький гребешок. Это ненормальный износ колеса. Раньше его определяли на ощупь, теперь остроконечный накат можно обнаружить шаблоном УТ-1. Выкатка колесной пары в подобных случаях обязательна. Бандаж с подрезанным гребнем (или с остроконечным накатом) опасен для противошерстных стрелок: он ударяет по остряку, выкрашивает его конец, набегает на него, отжимает от рамного рельса и вызывает сход. Высота и толщина гребня рассчитаны так, чтобы колесная пара надежно удерживалась в кривых, на стрелках. - вертикальный подрез гребня более 18 мм Если на участке много кривых, то интенсивно изнашивается и гребень в нижней части, появляется вертикальный подрез. Прокат может быть неравномерным. Его признаки — местное уширение, наплывы в зоне фаски, наличие закатанных ползунов. При неравномерном прокате более 2 мм колесную пару выкатывают. Устраняют неисправность обточкой. Для того, чтобы правильно пользоваться специальным шаблоном для определения вертикального подреза, необходимо помнить: если профиль шаблона плотно прилегает к гребню — это брак, у нормального колеса между гребнем и верхней частью шаблона имеется зазор. Для определения вертикального подреза гребня колеса применяется шаблон ВПГ.

Рис.132. Шаблон ВПГ модель Т447.08.000

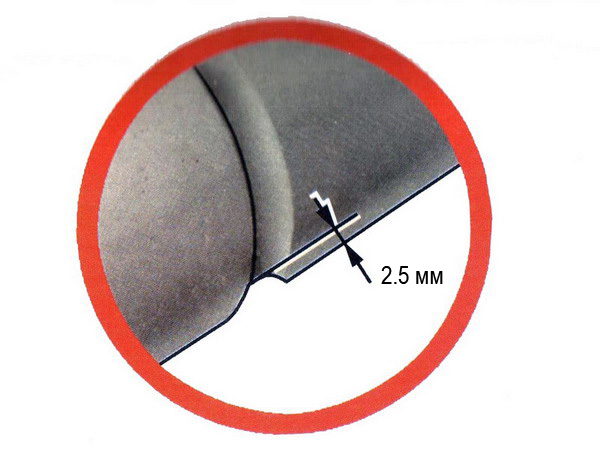

а) - гребень бракуется (нет зазора) Рис.133. Шаблон для контроля вертикального подреза гребня При вертикальном подрезе вместо наклонной поверхности гребня образуется вертикальная. По наклонной плоскости колесо вползало бы в кривых на рельс. Однако появляется жесткий удар — и колесная пара может сойти с рельсов. - толщина гребня более 33 мм и менее 25 мм при измерении на высоте 18 мм от вершины гребня при высоте гребня 28 мм. - кольцевые выработки на поверхности катания у основания гребня на конусности 1:3,5 – более 2 мм и шириной 15 мм. Кольцевая выработка – это углубления по поверхности катания бандажа или обода колесного центра, которая образуется в условиях повышенной влажности, посторонних включений в колодках. Замеряют ее толщиномером и линейкой, устраняют обточкой с выкаткой колесной пары. При наличии кольцевых выработок на других участках поверхности катания бандажа, нормы браковки такие же, как для кольцевых выработок, расположенных у основания гребня. - навар (натаск) Навар — это смещение металла на поверхности катания при кратковременном юзе, что сопровождается большим нагревом и закалкой поверхности из-за быстрого охлаждения. Высота навара допускается до 0,5 мм. - протертое место на средней части оси колесной пары глубиной более 2,5 мм

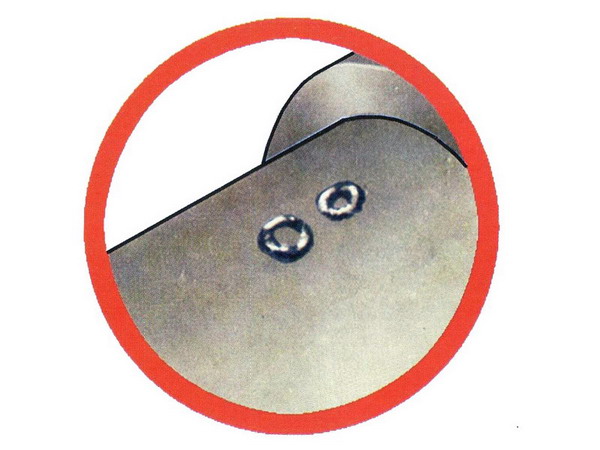

Рис.134. Протертость на средней части оси - следы контакта с электродом или электросварочным проводом в любой части колесной пары

Рис.135. След контакта с электродом - местное или общее уширение бандажа или обода цельнокатаного колеса более 6 мм в результате местного или общего раздавливания

Рис.136. Раздавливание - расстояние между внутренними гранями более 1443 мм и менее 1437 мм

Рис.137. Разность расстояний между внутренними гранями колес - разность толщины бандажей у одной колесной пары более 3 мм - неравномерный износ бандажей Разница прокатов у левой и правой сторон колесной пары может быть не более 2 мм. Допустимая разность диаметров бандажей, измеряемых по кругу катания, такова: - на одной тележке моторного вагона — 8 мм, прицепного вагона — 15 мм - на колесных парах разных тележек моторного вагона — 15 мм, прицепного вагона — 30 мм - толщина бандажей на моторном вагоне менее 35 мм, толщина обода цельнокатаного колеса прицепного вагона менее 25 мм - неточность клейм последнего полного освидетельствования, отсутствие или неясность клейм последнего формирования колесной пары - ослабление стопорного кольца более чем в 3-х местах или более 20% длины окружности кольца, но не ближе 100 мм от замка. - причиной ряда неисправности колесной пары может быть изогнутость оси:

Рис.138. Изогнутость оси Также в процессе эксплуатации возможны следующие повреждения торцевой части оси колесной пары: - повреждения резьбы под болты торцевого крепления

Рис.139. Повреждения резьбы под болты торцевого крепления - повреждения резьбы под гайку торцевого крепления

Рис.140. Повреждения резьбы под гайку торцевого крепления - разработка центрового отверстия оси

Рис.141. Разработка центрового отверстия Обнаруженные дефекты фиксируют в журнале ТУ-152 и книге ремонта ТУ-028. На колесных парах не реже 1 раза в месяц замеряют прокат, толщину гребней и параметр крутизны (опасной формы) гребня, 1 раз в квартал замеряют диаметры бандажей.

|

|||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 3883; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.150.80 (0.151 с.) |