Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выполнение силового расчета приспособления

Выбираем операцию точения 025 цилиндрической поверхности длиной L=33,7 мм и диаметром 110 мм. Закреплять заготовку будем в трёхкулачковый самоцентрирующий патрон 7100-0041 ГОСТ 2675-80 диаметром 315 мм.

Рисунок 11. Схема сил и моментов, действующих на деталь Скорость резания при продольном и поперечном точении и растачивании рассчитываем по формуле:

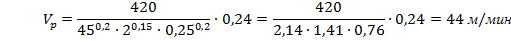

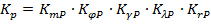

где Сv, m, x, y –коэффициент показателей степеней; T – период стойкости инструмента, мин; t – глубина резания, мм; S – действительное значение подачи, мм/об; Поскольку обработка черновая, то глубина резания t=2 мм Припуск на черновую обработку поверхности Z=4 мм Тогда число проходов Среднее значение стойкости резца Т = 45 мин. Подача при черновом наружном точении резцами из твёрдого сплава S=0,25 мм/об Коэффициенты показателей степеней определяем по таблице CV=420 XV=0,15 YV=0,2 m=0,2 Поправочный коэффициент на изменение условия обработки, рассчитывающийся по формуле

где

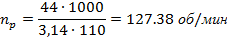

Частота вращения шпинделя

где D – диаметр заготовки, мм.

После определения np принимается действительная частота вращения шпинделя. За действительную частоту принимают ближайшую меньшую частоту из паспортного ряда станка по сравнению с расчётной.

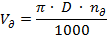

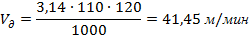

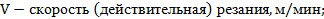

Определяем действительную скорость резания

Рассчитаем силу резания:

где CР, n, x, y–коэффициент и показатели степеней; t – глубина резания, мм;

Глубина резания t=2мм Коэффициент Поправочный коэффициент определяется по формуле:

где

поправочный коэффициент поправочный коэффициент Таким образом получаем:

Определяем числовое значение силы резания на составляющую z

Числовое значение силы резания на составляющую у определим как 30% от РZ.

Тогда получаем:

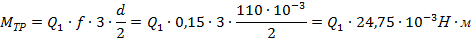

Момент, возникающий за счёт составляющей PZY определяется:

где d – диаметр заготовки. Второй момент возникает за счёт силы трения на кулачках и будет определяться

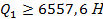

Должно выполняться условие надёжности:

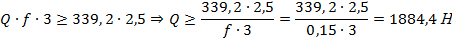

где f = 0,15 – коэффициент трения, к = 2,5 - коэффициент запаса т. е.

Расчёт на осевое усилие при резании

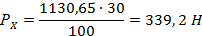

Сила трения определяется: Числовое значение силы резания на составляющую x определим как 30 % от РZ.

Тогда получаем

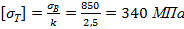

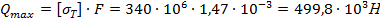

Сравнивая Q и Q1 выбираем наименьшее значение Qmin= Определим максимальное усилие закрепления:

где

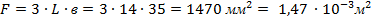

где F – общая площадь контактов кулачков с заготовкой, L – длина закрепления одного кулачка, в – ширина закрепления одного кулачка. Тогда получаем

Рассчитаем усилие, которое должен обеспечить рабочий при зажиме кулачков.

где u - передаточное отношение по силе зажимного механизма. В соответствии с приложением 3 ГОСТ 1654-86 для патрона диаметром 315 мм u=92

|

|||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 92; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.1.136 (0.009 с.) |

, м/мин,

, м/мин,

– коэффициент, учитывающий влияние материала заготовки

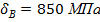

– коэффициент, учитывающий влияние материала заготовки – предел текучести

– предел текучести – коэффициент, учитывающий влияние состояния поверхности

– коэффициент, учитывающий влияние состояния поверхности  – коэффициент, учитывающий материал инструмента

– коэффициент, учитывающий материал инструмента – коэффициенты, учитывающие углы в плане

– коэффициенты, учитывающие углы в плане - коэффициент, учитывающий радиус при вершине резца

- коэффициент, учитывающий радиус при вершине резца  - коэффициент, учитывающий влияние вида обработки

- коэффициент, учитывающий влияние вида обработки

, об/мин определяется по формуле:

, об/мин определяется по формуле:

– скорость резания, м/мин;

– скорость резания, м/мин;

- подача, мм/об;

- подача, мм/об;

- поправочный коэффициент на измененные условия обработки

- поправочный коэффициент на измененные условия обработки и показатели степени

и показатели степени

поправочный коэффициент, учитывающий влияние механических свойств обрабатываемого материала.

поправочный коэффициент, учитывающий влияние механических свойств обрабатываемого материала.  – предел текучести, показатель степени

– предел текучести, показатель степени  поправочный коэффициент

поправочный коэффициент  для параметра режущей части главный угол в плане 900,

для параметра режущей части главный угол в плане 900, для параметров режущей части

для параметров режущей части для параметра режущей части передний угол в плане 00,

для параметра режущей части передний угол в плане 00, для параметра режущей части радиуса при вершине резца.

для параметра режущей части радиуса при вершине резца.

Н

Н

;

;