Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Жаропрочные аустенитные стали. Особенности состава, роль легирующих элементов, применение

Стали аустенитногокласса – в основном хромоникелевые стали с содержанием Cr и Ni в пределах от 7 до 25 % каждого, наряду с которыми присутствуют W, Mo, Ti, Nb и др. Это самая многочисленная группа жаропрочных (и жаростойких) сталей (см. ГОСТ 5632–72). В соответствии с особенностями легированного аустенита характеристики жаропрочных свойств аустенитных сталей более высокие (табл. 12.5), чем у жаропрочных сталей перлитного или мартенситного классов. Сталь 08Х18Н10Т применяют как жаропрочную и жаростойкую. При температуре до 600 °С у стали стабильные механические свойства, она устойчива против межкристаллитной коррозии и хорошо сваривается. Сталь этой марки изготовляют в виде сортового проката, поковок, листа, труб для энергетического и химического оборудования. Аналогичные свойства у стали 12Х18Н12Т, которую применяют в тех же областях техники. У хромоникельвольфрамовых аустенитных сталей (45Х14Н14В2М) повышенные жаропрочность и сопротивление усталости при высоких температурах. Сталь 45Х14Н14В2М находит применение для выпускных клапанов двигателей внутреннего сгорания. Для длительных сроков службы при температурах 600–650 °С рекомендуется сталь того же типа с пониженным содержанием С (до 0,15 %). Аустенитные стали применяют, как правило, для изготовления деталей, работающих при температурах 650–700 °С весьма длительное время. Механические свойства этих сталей при температуре 20 °С похожи, но пределы длительной прочности и ползучести отличаются весьма существенно (табл. 12.4, 12.5). Наиболее жаропрочные из них стали 09Х14Н19В2БР1 и 09Х14Н19В2БР, которые применяют для изготовления пароперегревательных и паропроводных труб установок сверхвысокого давления. 3.Дать характеристику стали 40Х10С2М Cильхром — хромокремнистая сталь мартенситного класса. Назначение: используется в изготовления клапанов выпуска автомобильных, тракторных и дизельных моторов, крепёжные детали, колосники для работы при температурах 650-850 °С. По отношению к сварке сталь является трудносвариеваемой. По условиям службы сталь клапанов должна быть стойкой к окислению, обладать достаточной твёрдостью, обеспечивающей хорошую стойкость против истирания, быть достаточно вязкой и не давать преждевременных усталостных разрушений вследствие циклической и ударной работы клапанов. Именно эти свойства и заставили обратить внимание на 40Х10С2М, как на материал для ножевых и клинковых изделий.

Температура начала интенсивного окалинообразования в воздушной среде 850 °С, устойчива в серосодержащих средах. При закалке с температур, лежащих выше критических, сталь 40Х10С2М приобретает мартенситную структуру с очень высокой твёрдостью, а после отжига - структуру зернистого перлита. Химический состав стали 40Х10С2М (ЭИ107) по ГОСТ 5632-72 "Стали высококачественные и сплавы коррозионностойкие, жаростойкие и жаропрочные" должен соответствовать следующим требованиям, табл.1 Таблица 1 - Химический состав стали марки 40Х10С2М (ЭИ 107), % (ГОСТ 5632-72)

Характерной особенностью данной стали является способность при охлаждении на воздухе с надкритических температур приобретать высокую твёрдость, что вносит ряд особенностей в технологию изготовления деталей: после каждой операции горячей обработки давлением или сварки необходимо проведение отжига при 860°С (медленное охлаждение с печью). Температура начала деформации, в данном случае ковки - 1200°С, конца - 900°С. Ковка относительно тонких и длинных изделий приводит к получению структуры мартенсита. Твёрдость после отжига 269-197 НВ. После закалки, для снятия напряжений рекомендуется закаленные изделия немедленно подвергать отпуску. Рекомендованный режим термической обработки, табл.2: Таблица 2 - Режим термической обработки стали марки 40Х10С2М (ЭИ 107)

Сталь 40Х10С2М характеризуется сравнительно не высоким содержанием легирующих элементов и исходя из этого относительной дешевизной. Благодаря сочетанию хорошей стойкости в горячих газах - продуктах сжигания топлива с повышенной прочностью и сопротивлению изнашиванию применяется как, было отмечено выше для клапанов. Данная сталь относится к группе жаростойких (окалиностойких) и жаропрочных сталей, но настолько ли важны эти характеристики для режущих изделий, работающих при комнатных температурах или чуть ниже нуля? Благодаря повышенному содержанию хрома и кремния сильхромы имеют высокие температуры критических точек (АС1 - 810°С, АС3 - 950°С. Это позволяет проводить высокий отпуск и получать сорбит, устойчивый в условиях эксплуатации при более низких температурах. Вследствие получения структуры сорбита одновременно с увеличением 0,2 обеспечивается повышенное сопротивление усталости, в том числе при термоциклировании. Требуемые свойства в сильхромах достигают совместным введением таких элементов, как хром (6-10%) и кремний (1-3%), которые позволяют получить высокое сопротивление газовой коррозии. Но 10% хрома не достаточно для того, чтобы отнести сталь к разряду, именуемому "нержавеющими сталями" и обеспечить высокую коррозионную стойкость в более агрессивных средах, с которыми возможно придётся контактировать ножевым и клинковым изделиям. Отчасти это обстоятельство компенсируется, глубоким переделом данной стали на металлургических предприятиях и высокой частотой полировки изделий, что повышает способность уже товарной продукции противостоять межкристаллитной коррозии и воздействию агрессивных сред.

В тоже время присадки хрома и кремния повышают, склонность стали к отпускной хрупкости. Введение молибдена уменьшает отпускную хрупкость и препятствует значительному укрупнению зерна при закалке, а также увеличивает жаропрочность. Несмотря на сравнительно низкое содержание углерода, правильно проведенная термическая обработка позволяет получить твёрдость 50-55 ед. HRCэ и при этом иметь хорошие результаты по износостойкости, что лишний раз подтверждает отсутствие чёткой линейной зависимости между величиной твёрдости и износостойкости. Таким образом, данная сталь обладает хорошим комплексом свойств, что делает её вполне пригодной для изготовления ножевых и клинковых изделий рядового назначения.

Билет 21 1.Дать классификацию инструментальных сталей по теплостойкости. Привести примеры марок Одной из главных характеристик инструментальных сталей является теплостойкость (или красностойкость), то есть устойчивость против отпуска при нагреве инструмента в процессе работы. Различают инструментальные стали, не обладающие теплостойкостью (углеродистые и легированные стали, содержащие до 3 – 4 % легирующих элементов), полутеплостойкие (содержащие свыше 0,6 – 0,7 %C и 4 – 3 %Cr) и теплостойкие (высоколегированные стали ледебуритного класса, содержащие Cr, W, V, Mo, Co), получившие название быстрорежущих. Легированные инструментальные стали подобно углеродистым не обладают теплостойкостью и пригодны только для резания относительно мягких материалов с небольшой скоростью. Их используют для инструмента, не подвергаемого в работе нагреву свыше 200 – 250 °С. Низколегированные стали (11Х, 13Х) рекомендуются для инструментов диаметром до 15 мм, а стали повышенной прокаливаемостью (9ХС, ХВСГ) имеют большую теплостойкость (250 – 280) °С, хорошие режущие свойства и сравнительно мало деформируются при закалке. Их используют для изготовления инструментов диаметром 60 – 80 мм.

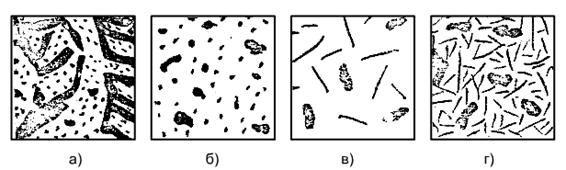

В быстрорежущих сталях теплостойкость достигается легированием карбидообразующими элементами (вольфрамом, молибденом, хромом, ванадием) в таком количестве, при котором они связывают почти весь углерод в специальные карбиды. Эти стали сохраняют мартенситную структуру при нагреве до 600 – 650 °С, поэтому применение их позволяет значительно повысить скорость резания (в 2 – 4 раза) и стойкость инструмента (в 10 – 30 раз) по сравнению со сталями, не обладающими теплостойкостью. Быстрорежущие стали относятся к карбидному (ледебуритному) классу. Их фазовый состав в отожженном состоянии представляет собой легированный феррит и карбиды Cr7C3, Fe3W3C6, VC, в которых также растворен ванадий. В феррите растворена большая часть хрома: почти весь вольфрам, молибден и ванадий находятся в карбидах. Количество карбидной фазы в быстрорежущих сталях достигает 22 – 30 %.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 127; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.19.17 (0.009 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||