Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Подъемно-транспортного механизмаСтр 1 из 8Следующая ⇒

РАСЧЕТ ПРИВОДНОЙ СТАНЦИИ ПОДЪЕМНО-ТРАНСПОРТНОГО МЕХАНИЗМА

Методические указания к выполнению курсового проекта по дисциплине «Детали машин и основы конструирования» Уфа 2007 Федеральное агенство по образованию Государственное образовательное учреждение высшего профессионального образования Уфимский государственный авиационный технический университет

Кафедра теории и технологии механообработки филиала УГАТУ в г. Ишимбае

РАСЧЕТ ПРИВОДНОЙ СТАНЦИИ ПОДЪЕМНО-ТРАНСПОРТНОГО МЕХАНИЗМА

МЕТОДИЧЕСКИЕ УКАЗАНИЯ к выполнению курсового проекта по дисциплине «Детали машин и основы конструирования»

Составители: В.М. Кишуров, М.В. Кишуров, М.Ф. Мугафаров, П.П. Черников

УДК 621.9.06 (07) ББК 34.63 (я7)

Назначение и расчет наивыгоднейших режимов резания при механической обработке: Методические указания и варианты контрольных заданий к выполнению расчетно-графической работы по курсу «Резание материалов» / Уфимск. гос. авиац. техн. ун-т; Сост.: В.М. Кишуров, М.В. Кишуров, М.Ф. Мугафаров, П.П. Черников. – Уфа, 2007. – 54 с.

Методические указания содержат варианты контрольных заданий, рекомендации и этапы выполнения данной работы по курсу «Резание материалов» с использованием классического метода расчета режимов резания и с использованием ЭВМ. Приведена рекомендуемая литература. Решение задач закрепляют знания, полученные студентами при изучении предмета «Резание материалов» и «Режущий инструмент», приучают их пользоваться справочной и технической литературой, развивает умение назначать режимы резания для высокопроизводительной обработки металлов и сплавов. Наличие значительного количества вариантов задач исключает решение одной и той же задачи большим числом студентов одной группы. С целью облегчения решения практических задач в работе приведены паспортные данные некоторых металлорежущих станков.

Табл. 44. Ил. 12. Библиогр.: 12 назв.

Рецензенты: проф., д-р техн. наук А.М. Смыслов проф., д-р техн. наук В.В. Постнов

СОДЕРЖАНИЕ

Введение……………………………………………………………..

1. Порядок выполнения работы…………………………………..... 2. Контрольные задания……..……………………………………… 3. Расчет рабочего органа подъемно-транспортного механизма.. 3.1. Выбор марки инструментального материала, сечения державки резца и геометрических параметров режущей части инструмента …………………………………………. 3.2. Выбор глубины резания t и числа проходов i …………….. 3.3. Выбор подачи s ……………………………………………... 3.4. Выбор скорости резания V …………………………………. 3.5. Проверка выбранного режима резания по прочности механизма подачи станка и мощности станка……………. 3.6. Расчет машинного времени Т м......………………………… 4. Выбор электродвигателя, определение передаточных отношений подъемно-транспортного механизма…………….. 4.1. Выбор электродвигателя.…………….……………………. 4.2. Подбор передаточных отношений ………………………. 5. Подготовка данных для расчета проектируемого передаточного механизма (двухступенчатого цилиндрического редуктора)………………………………….. 5.1. Выбор материалов и термообработки для производства зубчатых колес…………………………….. 6. Определение допускаемых напряжений……………………… 7. Проектный расчёт закрытых цилиндрических зубчатых передач………………………………………………. 8. Расчет валов на прочность…………………………………….. 8.1. Эскизная компоновка редуктора………………………….. 8.2. Расчет валов на прочность………………………………… 9. Предварительный выбор типа подшипника………………….. 10. Расчет соединения зубчатого колеса………………………… 11. Смазывание зубчатых передач……………………………….. Список литературы…………………………………………….….30 Приложение 1………………………………………………………31 Приложение 2………………………………………………………39

ВВЕДЕНИЕ

Основной задачей курсовых работ и курсового проектирования является подготовка студентов к выполнению комплекса взаимосвязанных задач: учебных, научных, технических и других, объединенных некоторой общей темой. С курсового проектирования и выполнения курсовых работ начинается профессиональное становление студентов, определение их наклонностей в самостоятельном решении задач, связанных с будущей деятельностью. На курсовых работах и курсовом проектировании проверяется способность студентов творчески мыслить и находить оптимальные пути в выборе решений. В ходе выполнения курсовых работ и курсового проектирования происходит наиболее активный процесс закрепления знаний, полученных на лекциях, практических занятиях, лабораторных работах, учебных и производственных практик, пополнение этих знаний путем самостоятельного обращения к научной и специальной литературе, вспомогательным и справочным пособиям.

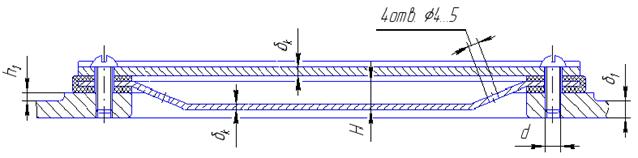

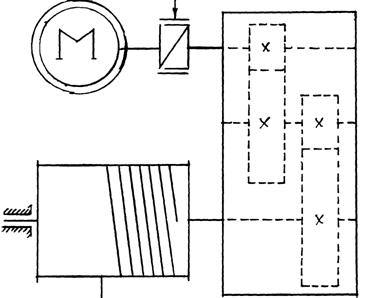

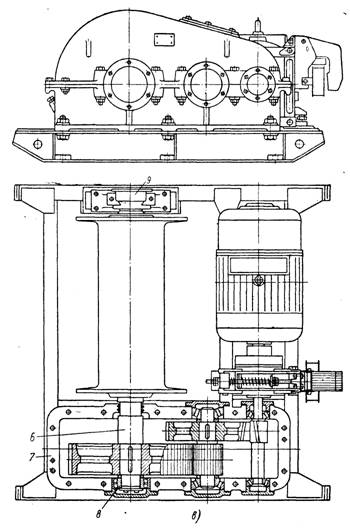

Порядок выполнения работы 1.1. Получение задания на курсовое проектирование. 1.2. Подбор стального каната. 1.3 Определение геометрических размеров барабана рабочего органа ПТУ. 1.4. Определение крутящего момента и частоты вращения барабана. 1.5. Расчет крепления каната к барабану. 1.6. Выбор электродвигателя, определение передаточных отношений подъемно-транспортного механизма. 1.7. Определение тормозного момента и выбор тормоза. 1.8. Подготовка данных для расчета проектируемого передаточного механизма (двухступенчатого цилиндрического редуктора). 1.9. Выбор материалов и термообработки для производства зубчатых колес. 1.10. Определение допускаемых напряжений. 1.11. Проектный расчёт закрытых цилиндрических зубчатых передач. 1.12. Расчет валов на прочность. 1.1.3. Эскизная компоновка редуктора. 1.14. Расчет валов на прочность. 1.15. Предварительный выбор типа подшипника. 1.16.Расчет соединения зубчатого колеса. 1.17. Смазывание зубчатых передач. 2. Контрольные задания Задание на курсовое проектирование по тематике «Приводы грузоподъемных и транспортирующих машин» предназначены для подготовки дипломированных специалистов 151000 - Конструкторско-технологическое обеспечение машиностроительных производств по специальности 151001 - Технология машиностроения, по дисциплине «Детали машин и основы конструирования». Задания выбираются по рис. 2.1 с редуктором типа рис 2.2. Бланк задания на курсовое проектирование (см. Приложение 1).

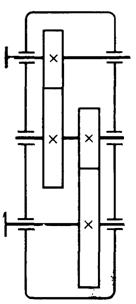

Рис. 2.1. Схема привода грузоподъемного устройства

Рис. 2.2. Тип редуктора: быстроходная ступень – косозубая; тихоходная ступень – прямозубая

В таблице 2.1. указаны параметры для приводов грузоподъемных механизмов: - нормальное усилие натяжения каната F; - скорость каната, навиваемого на барабан V; - длительность работы механизма под нагрузкой Lh; - режим нагружения; - высоту подъема груза Н.

Таблица 2.1

Продолжение табл. 2.1

Содержание конструкторской документации В данном разделе приводится содержание конструкторской документации, представленной к защите для студентов бакалавров и инженерной подготовки. Студенты бакалавры должны представить к защите: - пояснительную записку; - сборочный чертеж двухступенчатого цилиндрического редуктора; - рабочие чертежи нестандартных деталей сборочной единицы (тихоходный вал, зубчатое колесо); - спецификацию (двухступенчатого цилиндрического редуктора). Студенты инженерной подготовки должны представить к защите: - пояснительную записку; - сборочный чертеж привода грузоподъемного устройства; - спецификацию привода грузоподъемного устройства; - сборочный чертеж двухступенчатого цилиндрического редуктора; - спецификацию сборочной единицы двухступенчатого цилиндрического редуктора; - рабочие чертежи 4…5 деталей, входящих в одну размерную цепь, например, вала, зубчатых колес, втулок, крышек.

Расчет валов на прочность

Этот расчет является основным для валов приводов и механизмов, поэтому его выполняют в три этапа. На первом этапе (предварительный расчет) при отсутствии данных об изгибающих моментах диаметр вала (в миллиметрах) приближенно может быть найден по известным вращающему моменту, передаточной мощности и частоте вращения вала

где Т - вращающий момент, Н·м,

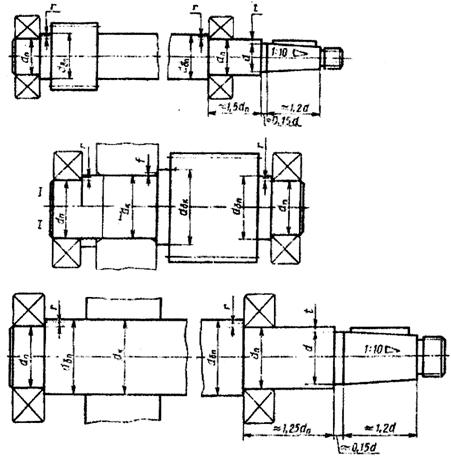

Р – мощность, переда ваяемая валом, кВт; n – частота вращения вала, об/мин. При проектировании редукторов диаметр выходного конца быстроходного вала обычно принимают равным диаметру вала электродвигателя, с которым он будет соединен муфтой или в пределах 0,8-1,2 от заданного значения. Механические характеристики материалов, из которых изготавливают валы (без термообработки, с термообработкой, с цементацией+закалкой) приведены в приложении (табл. П. 2.5). На втором этапе разрабатывают конструкцию вала, обеспечивая условия технологичности изготовления и сборки, а также определяют диаметры ступеней валов. Предварительные значения диаметров ступеней валов и их длину определяют по рис. 8.1 и табл. 8.1.

Таблица 8.1

* Полученные значения диаметров валов округляют до стандартного значения согласно ГОСТ 6636-69: 10; 10,5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 35; 36; 38; 40; 42; 45; 48; 50; 52; 55; 60; 63; 65; 70; 75; 80; 85; 90; 100; 105; 110; 120; 125; 130; 140; 150; 160 и так далее. ** Полученные значения диаметров валов под подшипник округляют до следующих значений: 15; 17; 20; 25; 30; 35; 40; 45; 50; 55; 60; 65; 70 и так далее.

Рис. 8.1. Валы двухступенчатого редуктора: а – быстроходный; б – промежуточный; в - тихоходный

Значения высоты буртика t, ориентировочные величины фасок f и радиусы скруглений r определяют в зависимости от диаметра ступени по табл. 8.2.

Таблица 8.2

Расчет валов на прочность Основными нагрузками на вал являются силы от передач. Силы на валы передают через насажанные на них детали. При расчете примем, что насажанные на вал детали передают силы и моменты на валу сосредоточенной нагрузкой приходящейся на середину ширины детали. Под действием постоянных по значению и направлению сил во вращающихся валах возникают напряжения, изменяющиеся по симметричному циклу. Выберем материал для вала сталь 40ХН (табл. П.2.5). Выполним расчет вала (промежуточного) на статическую прочность и на сопротивление усталости. Перед основными расчетами выполним следующее: по чертежу сборной единицы вала составим расчетную схему, на которую нанесем все внешние силы, нагружающие вал; затем определим реакции опор в горизонтальной и вертикальной плоскостях, в этих же плоскостях построим эпюры изгибающих моментов Для начала найдём силы, действующие на колёса: - окружные силы:

- радиальные силы:

- осевую силу:

В расчетной схеме длина от опоры А до опоры В равна - Определяем реакции в опорах А и В в горизонтальной и вертикальной плоскостях. Вертикальная плоскость:

Горизонтальная плоскость:

Перед построением эпюр изгибающих моментов Вертикальная плоскость:

Рис. 8.3. Расчетная схема внешние силы, реакций опор, эпюры изгибающих моментов Горизонтальная плоскость:

Крутящие моменты: Участок AC: T =0. Участок CD: Участок DB: T =0. Найдём суммарный изгибающий момент в характерных точках:

Получили опасное сечение D, в котором действуют суммарный изгибающий момент Определяют амплитуду симметричного цикла нормальных напряжений при изгибе вала в опасных сечениях:

W x и W р – моменты сопротивления изгибу и кручению опасного сечения вала, мм3.

Рассчитаем вал на статическую прочность При расчете вала на статическую прочности должно выполняться следующее условие

где sσ и sτ коэффициенты запаса прочности по пределам текучести.

Для стали 40ХН σ т=1300 МПа, τ т=230 МПа. Для опасных сечений определяют коэффициенты запаса усталостной прочности и сравнивают их с допускаемыми. При совместном действии изгиба и кручения запас усталостной прочности определяют по формуле

где Коэффициент запаса сопротивления усталости только по кручению берется как меньшая величина из двух значений:

В предыдущих формулах

где

Таблице 8.3

Сопротивление усталости можно существенно увеличить, применяя тот или иной метод поверхностного упрочнения: поверхностную закалку токами высокой частоты, дробеструйный наклёп, обкатку роликами, азотирование, цементирование и т.д. Можно также существенно уменьшить концентрацию напряжений изменением формы соответствующих мест перехода с применением галтелей постоянного и переменного радиусов.

Таблице 8.4

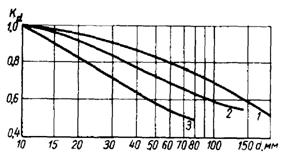

Рис 8.4. Масштабный фактор и фактор шероховатости поверхности

Проверку статической прочности производят в целях предупреждения пластических деформаций и разрушений с учетом кратковременных перегрузок (например, пусков, резких остановов и т.п.). При этом определяют эквивалентное напряжение по формуле

где Здесь М и Т – изгибающий и крутящий моменты в опасном сечении при перегрузке. Предельное допускаемое напряжение

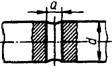

Предварительный выбор типа подшипника Для промежуточного вала выбираем подшипник средней серии 305 ГОСТ 8338-75

Рис. 9.1. Подшипник Проверка правильности подбора подшипников качения Выбранный в ходе проектирования узла вала типоразмер подшипника должен быть проверен на работоспособность по динамической грузоподъёмности. Проверка правильности выбора подшипников может быть проведена по сравнению требуемой С r треб и паспортной С r пасп динамической грузоподъемности подшипника, когда должно выполняться условие С r треб где где а 1 – коэффициент надежности, обычно принимают а 1=1 при 90% надежности; а 2 – обобщенный коэффициент совместного влияния качества металла деталей подшипника и условий его эксплуатации, для обычных условий эксплуатации назначают а 2=0,7...0,8 (для шарикоподшипников) и а 2=0,6 (для роликоподшипников). Величина эквивалентной динамической нагрузки на проверяемый подшипник рассчитывается в общем случае по формуле

где Fr и Fa – соответственно радиальная и осевая силы в опоре; V – коэффициент вращения, зависящий от того, какое кольцо подшипника вращается; при вращении внутреннего кольца V =1; k б – коэффициент безопасности, учитывающий характер нагрузки, при умеренных толчках k б=1,3...1,5; kt – температурный коэффициент, для температуры подшипникового узла X и Y – коэффициенты соответственно радиальной и осевой нагрузок на подшипник, назначаются в зависимости от параметра осевого нагружения подшипника. При малой осевой силе Для шариковых подшипников: Коэффициент надежности: Обобщенный коэффициент совместного влияния качества металла и условий эксплуатации

Ресурс:

Поскольку ни в одном подшипнике не действует осевых сил, то примем X =1 и Y =0.

Смазывание зубчатых передач

Способ смазывания Смазывание зубчатых передач применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшения износа, отвода тепла и продуктов от трущихся поверхностей, снижения шума и вибраций. Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). Выбор сорта масла Сорт масла зависит от контактного напряжения s н (МПа) и окружной скорости u (м/с). Для зубчатой передачи, при температуре 40оС с контактным напряжением σ н<600 МПа, рекомендуется кинематическая вязкость: -для тихоходной ступени: 34 мм2/с -для быстроходной ступени: 34 мм2/с По данным кинематическим вязкостям, выбираем масло: И-Г-А-32. При

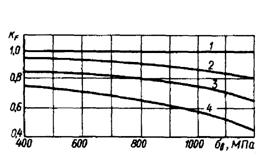

Рис. 11.1. Смазывание зубчатых передач Определение количества масла При смазывании окунанием объем масляной ванны определяют из расчета 0,8…1 л на 1кВт передаваемой мощности.

Определение уровня масла При окунании в масляную ванну колеса уровень масла должен быть в пределах

где

Контроль уровня масла Уровень масла, находящегося в корпусе редуктора, контролируют жезловыми указателями, так как они удобны для осмотра; конструкция их проста и достаточно надежна (рис. 11.2).

Рис. 11.2. Жезловой указатель для контроля уровень масла в корпусе редуктора Слив масла При работе передач масло постепенно загрязняется продуктами износа деталей передач. С течением времени оно стареет, свойства его ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют. Для этой цели в корпусе предусматривают сливное отверстие, закрываемое пробкой с цилиндрической резьбой (рис.11.3).

Рис. 11.3. Сливное отверстие для смены масла в корпусе редуктора

Отдушина При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки отдушины в его верхних точках (рис. 11.4).

Рис. 11.4.

Список литературы 1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для машиностроительных спец. вузов - 4-е изд., перераб. и доп.- М.: Высш. шк. 1985-416с., ил. 2. Иванов М.Н. Деталей машин: Учеб. для студентов втузов / Под ред. В.А.Финогеева - 6-е изд., перераб.-М.: Высш. шк., 2000-383с., ил. 3. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов. - 7-е изд., исправ.-М.: Высш.шк. 2001 447с., ил.

Приложение 1

Рассчитать и спроектировать привод грузоподъемной машины по схеме __ с редуктором типа______. Вес поднимаемого груза в кН_________. Скорость подъема груза в м/мин_______. Высота подъема груза_____м. Режим работы______. Ресурс______.

Вычертить: 1. Сборочный чертеж редуктора с проработкой всех его узлов. 2. Общий вид лебедки и конструкции рамы. 3. Деталировку второго вала редуктора со всеми относящимися к нему деталями (вал, зубчатое колесо). Составить пояснительную записку: Пояснительная записка содержит: - задание на проект; - описание спроектированной конструкции назначение и работа ее узлов, смазка, порядок сборки и т.п.; - окончательные варианты всех расчетов снабженных необходимыми пояснениями расчетами эскизами схемами и рисунками; - эскизы подобранных в процессе проектирования стандартных деталей с основными размерами (подшипники качения, пружинные кольца, уплотнения).

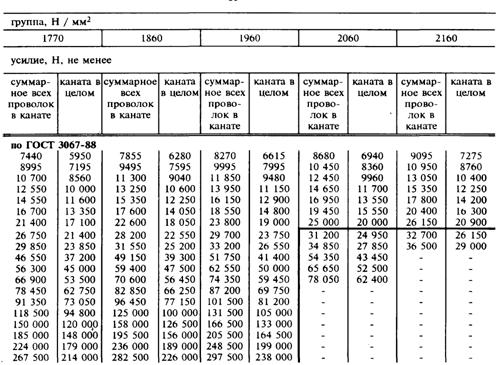

Приложение 2 Таблица П.2.1 Стальные канаты (ГОСТ 3067-88, 3068-88) ГОСТ 3067-88 ГОСТ 3068-88 Конструкция 6 х 19 (1 + 6 + 12) + 1 х 19 (1 + 6 + 12) Конструкция 6 х 37 (1 + 6 + 12 + 18) + 1 х 37 (1 + 6 + 12 +18)

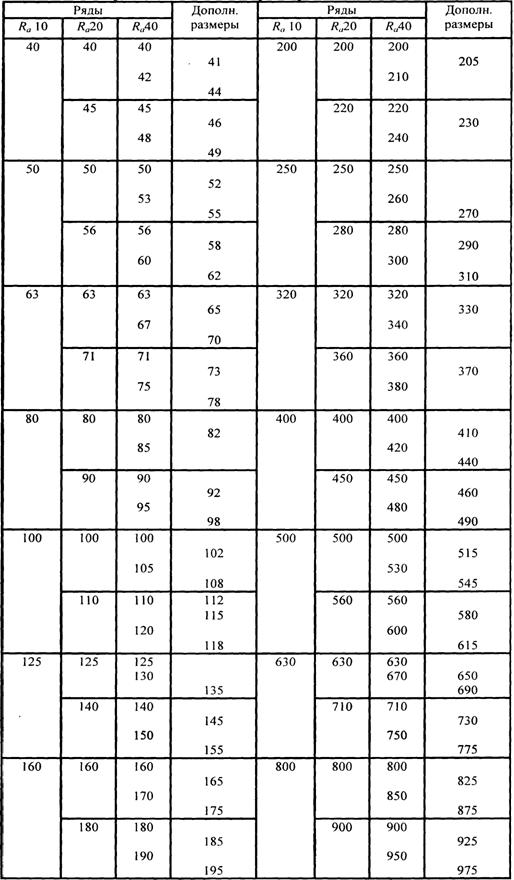

Таблица П.2.2 Номинальные линейные размеры (ГОСТ 6636-69)

Таблица П.2.3

Технические данные асинхронных электродвигателей с короткозамкнутым ротором серии 4А основного использования (закрытые обдуваемые)

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Уфа 2007

Уфа 2007

, мм, (8.1)

, мм, (8.1) - допускаемое напряжение на кручение:

- допускаемое напряжение на кручение:

и

и  , отдельно эпюру крутящего момента

, отдельно эпюру крутящего момента  ; предварительно установим опасные сечения; проверим прочность вала в опасных сечениях.

; предварительно установим опасные сечения; проверим прочность вала в опасных сечениях. , Н;

, Н;  , Н (8.6)

, Н (8.6) ,

,  , Н (8.7)

, Н (8.7) , Н (8.8)

, Н (8.8) . От точки А дог точки С -

. От точки А дог точки С -  , от С до D -

, от С до D -  , от D до В -

, от D до В -  .

.

и

и  , крутящего момента

, крутящего момента  определим их значения на концах расчётных участков:

определим их значения на концах расчётных участков:

.

.

(Н·м) и крутящий момент T (Н·м).

(Н·м) и крутящий момент T (Н·м). , (МПа) и амплитуду отнулевого цикла касательных напряжений при кручении вала

, (МПа) и амплитуду отнулевого цикла касательных напряжений при кручении вала  , (МПа).

, (МПа). ,

, и

и  .

. ,

, - запас сопротивления усталости только по изгибу.

- запас сопротивления усталости только по изгибу. - запас сопротивления усталости только по кручению.

- запас сопротивления усталости только по кручению. и

и  - амплитуды переменных составляющих циклов напряжений, а

- амплитуды переменных составляющих циклов напряжений, а  и

и  - постоянные составляющие;

- постоянные составляющие;  и

и  - коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости. Значения

- коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости. Значения  и

и  - пределы выносливости материала вала при симметричном цикле нагружения. Их определяют по таблицам или по приближенным формулам

- пределы выносливости материала вала при симметричном цикле нагружения. Их определяют по таблицам или по приближенным формулам

- предел прочности материала вала;

- предел прочности материала вала; - предел текучести при сдвиге;

- предел текучести при сдвиге; и

и  - масштабный фактор и фактор шероховатости поверхности;

- масштабный фактор и фактор шероховатости поверхности; и

и  - эффективные коэффициенты концентрации напряжений при изгибе и кручении (табл. 8.4).

- эффективные коэффициенты концентрации напряжений при изгибе и кручении (табл. 8.4).

0,06

0,06

0,06

0,06

:

:

20МПа(безконструктивных мер, уменьшающих концентрацию)

Резьба

20МПа(безконструктивных мер, уменьшающих концентрацию)

Резьба

, МПа,

, МПа, ;

;  .

. принимают близким к пределу текучести

принимают близким к пределу текучести  (табл. П.2.5)

(табл. П.2.5)

С r пасп; (9.1)

С r пасп; (9.1) , (9.2)

, (9.2) , (9.3)

, (9.3)

действие осевой силы в расчет не принимается, то есть X =1 и Y =0.

действие осевой силы в расчет не принимается, то есть X =1 и Y =0. .

. .

. .

. , млн.об. (9.4)

, млн.об. (9.4) , тогда определим

, тогда определим и

и  , рассчитаем С r треб.

, рассчитаем С r треб. и

и

условие подбора подшипника выполняется.

условие подбора подшипника выполняется. м/с в масло должны быть погружены колеса обеих ступеней передачи (рис. 11.1).

м/с в масло должны быть погружены колеса обеих ступеней передачи (рис. 11.1).

, (11.1)

, (11.1) – модуль зацепления;

– модуль зацепления; – диаметр делительной окружности колеса.

– диаметр делительной окружности колеса.