Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Термообработка(закалка,отпуск)

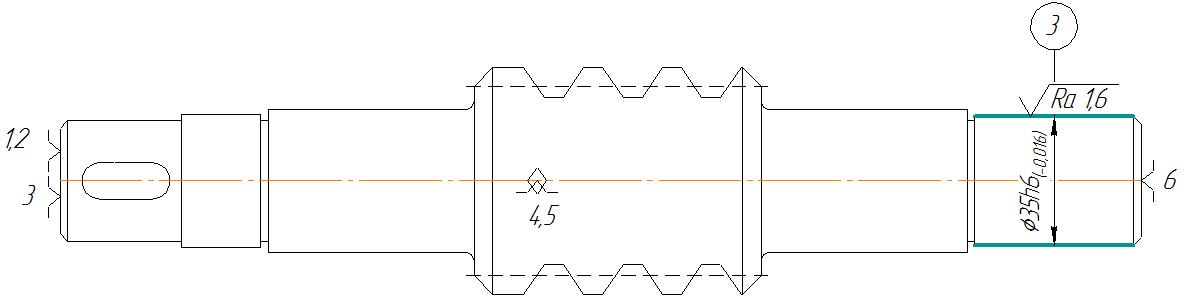

Круглошлифовальная Оборудование: Круглошлифовальный станок 3У131ВМ Приспособление: трехкулачковый патрон ГОСТ 2675-80 Установ 1 База: поверхность Æ60 мм, торец 24 1.Шлифовать поверхность 3, выдерживая размер Æ35±0,5,шероховатость Ra 1,6 мкм Инструмент: шлифовальный круг ГОСТ 2424-83

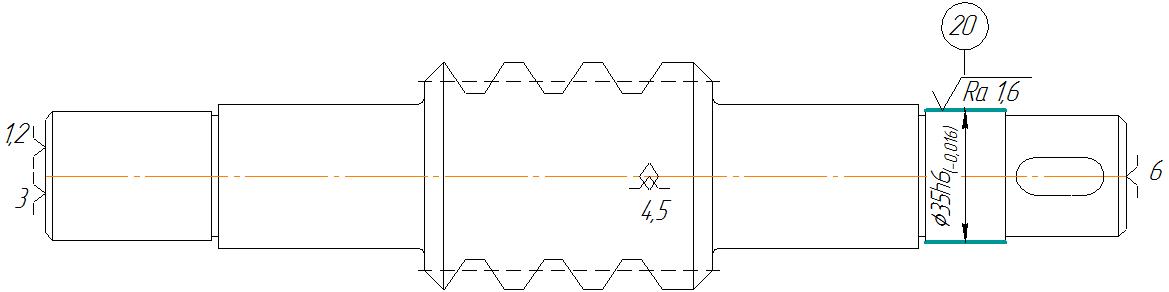

Установ 2 База: поверхность Æ60 мм, торец 1 1.Шлифовать поверхность 20, выдерживая размер Æ35±0,5, шероховатость Ra 1,6 мкм Инструмент: шлифовальный круг ГОСТ 2424-83

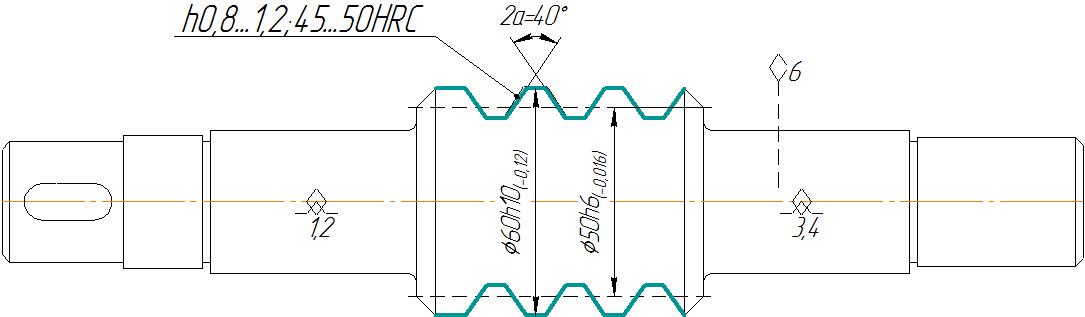

Зубошлифовальная Оборудование: Зубошлифовальный станок 5843РФ4. Приспособление: центра ГОСТ 13214-79. База:ось Шлифовать зубья Инструмент: шлифовальный круг ГОСТ 16179-91

Полировальная Оборудование: Зубошлифовальный станок 5843РФ4. Приспособление: центра ГОСТ 13214-79. База: ось Инструмент: шлифовальный круг ГОСТ 16171-91 Контрольная Моечная Оборудование: Моечная ванна ОБ-1837. Расчет припусков Припуски на обработку поверхностей детали можно назначать по соответствующим справочным данным, гостам или на основе расчётно-аналитического метода определения припусков. ГОСТы и таблицы позволяют назначить припуски независимо от технологического процесса обработки детали и условий его осуществления и поэтому в общем случае являются завышенными, содержат резервы снижения расхода материала и трудоёмкости изготовления детали. Расчётно-аналитичекий метод определения припусков на обработку базируется на анализе факторов, влияющих на припуски предшествующего и выполняемого переходов технологического процесса обработки поверхности. Определение общих припусков Общие припуски Z0max и Z0min определяют как сумму промежуточных припусков на обработку: Z 0max = Σ Zi max (5); Z 0min = ΣZi min (6) Правильность расчетов определяют по уравнениям: Zi max − Zi min = Ti−1 − Ti (7); 2Zi max − 2Zi min = TDi−1 − TDi (8); Zo max − Zo min = TЗ − TД (9); 2Zomax − 2Zomin = TDЗ − TDД (10), где Ti−1 и -TDi−1 — допуски размеров на предшествующем переходе; Ti и TDi — допуски размеров на выполняемом переходе; TЗ и TDЗ — допуски на заготовку; ТД и TDД — допуски на деталь.

l-размер от сечения, для которого определяется кривизна, до ближайшего наружного торца

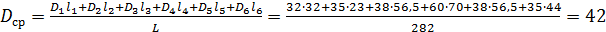

l= l4+ l5+ l6=70+56,5+44=170,5 ∆к-удельная кривизна, мкм на 1 мм длины. Средний диаметр, который необходимо знать для выбора величины ∆к:

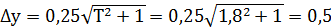

Смещение оси заготовки в результате погрешности центрования:

Т=1,8- допуск на диаметральный размер базы заготовки,использованной при центровании, мм Величина остаточных пространственных отклонений: черновое обтачивание:

чистовое обтачивание:

предварительное шлифование:

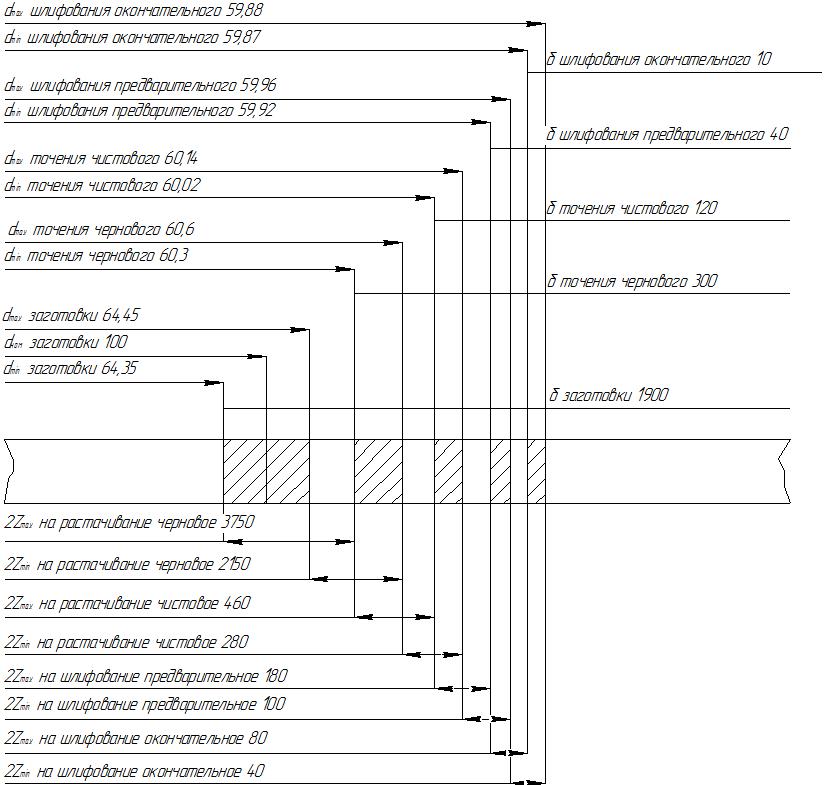

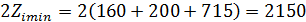

Расчетные величины отклонения расположения поверхностей заносим в графу 4(табл.1). Расчет минимальных припусков на диаметральные размеры для каждого перехода: для чернового фрезерования: для чистового фрезерования: предварительное шлифование: окончательное шлифование: Расчетные значения заносим в графу 6(табл.3). Расчет наименьших расчетных размеров по технологическим переходам начинаем с наибольшего размера детали по конструкторскому чертежу и производим по зависимости di+1=di+zi min в такой последовательности: предварительное шлифование: 59,88+0,040=59,92 чистовое шлифование: 59,92+0,103=60,023 черновое шлифование: 60,023+0,285=60,308 заготовка: 60,308+2,150=62,458 Расчетные значения заносим в графу 7(табл.3). Наименьшие предельные размеры (округленные) заносим в графу 10(табл.3). Наибольшие предельные размеры по переходам рассчитываем по зависимости di max = di min + Tdi в такой последовательности: а) окончательное шлифование 59,88+0,019=59,899 мм; б) предварительное шлифование 59,92+0,046=59,966 мм; в) чистовое обтачивание 60,023+0,120 = 60,143 мм; г) черновое обтачивание 60,308+0,300=60,608 мм; д) заготовка 62,458+1,9 =64,358 мм. Результаты расчетов заносим в графу 9 (табл.4). Фактические минимальные и максимальные припуски по переходам рассчитываем в последовательности, представленной в таблице 3. Таблица 3

Результаты расчетов заносим в графы 11 и 12 (табл.4).

Определяем общие припуски: общий наибольший припуск Z 0max =Σ Zi max =0,08+0,18+0,46+3,75 = 4,47 мм; общий наименьший припуск Z 0min= Σ Zi min =0,04+0,1+0,28+l,15=2,57 мм. Проверку правильности расчетов проводим по уравнению: 2Zomax− 2Zomin=4,47−2,57=TDЗ −TDД =1,9−0,019=1,9 мм. Таблица 4

Таблица 5 Припуски на обрабатываемые поверхности

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 187; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.195.24 (0.02 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

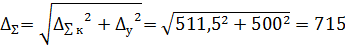

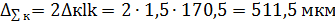

– общее отклонение оси от прямолинейности;

– общее отклонение оси от прямолинейности; - смещение оси от прямолинейности.

- смещение оси от прямолинейности.

мм

мм мм

мм мкм

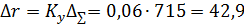

мкм =0,06-коэффициент уточнения

=0,06-коэффициент уточнения мкм

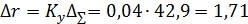

мкм мкм

мкм мкм

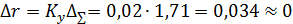

мкм мкм

мкм мкм

мкм мкм

мкм