Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор вида и метода получения заготовок.

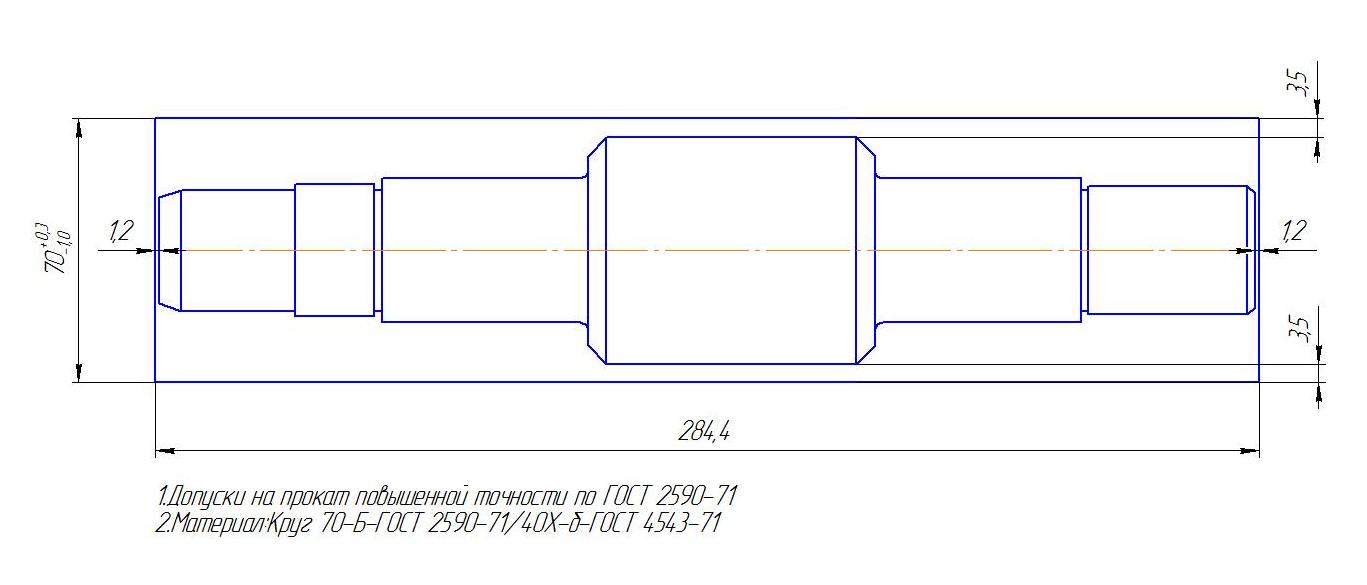

Способ получения заготовки должен быть наиболее экономичным при заданном объеме выпуска деталей. На выбор формы, размеров и способа получения заготовки большое значение имеет конструкция и материал детали. Вид заготовки оказывает значительное внимание на характер технологического процесса, трудоемкость и экономичность ее обработки. Произведем технико-экономический расчет двух вариантов изготовления заготовки: методом горячей объемной штамповки на ГКМ и проката. Годовой объем выпуска деталей 7500 шт. Материал детали - сталь 40Х ГОСТ 4543-71,σв=785. Масса детали – 3,22 кг. Рассмотрим два варианта получения данной детали: Вариант 1. Заготовка из проката. Согласно точности и шероховатости поверхностей обрабатываемой детали определяем промежуточные припуски по таблицам. За основу расчета принимаем наружный диаметр детали 60h10 мм. Устанавливаем предварительный маршрутный технологический процесс обработки поверхности детали 60h10 мм. Технологический маршрут обработки данной поверхности: Операции: 005 Токарная 010 Токарная 015 Термическая 020 Шлифовальная Припуски на подрезание торцовых поверхностей определяют по [3, стр. 41, табл. 3.12 Добрыднев И.С.] Курсовое проектирование по предмету «Технология машиностроения»], а припуски на обработку наружных поверхностей (точение и шлифование) - [3, по табл. 3.13]. При черновом точении припуск на обработку составляет 4,5мм, а при чистовом 2мм и на шлифование 0,5мм. Припуск на обработку двух торцевых поверхностей заготовки равен 1,2мм. Определяем промежуточные размеры обрабатываемых поверхностей согласно технологическому процессу: На токарную операцию 010: Dp=Dном+2z0=60+0,5=60,5 мм, где DP – расчетный диаметр заготовки, Dном – номинальный диаметр обрабатываемой поверхности, z0 – общий припуск на обработку на одну сторону. На токарную операцию 005: Dp=Dном+2z0=60,5+2=62,5 мм Расчетный диаметр заготовки: Dp=Dном+2z0=62,5+4,5=67 мм По расчетным данным заготовки выбираем необходимый размер горячекатаного проката обычной точности по ГОСТ 2590-71 [3, стр. 43, табл. 3.14].

Нормальная длина проката стали повышенного качества при диаметре 53-110мм 4-7м. Отклонения для диаметра 70мм равны Общая длина заготовки:

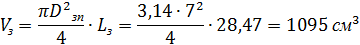

Lзаг=Lд+2zподр=282+2·1,2=284,4 мм где Предельные размеры на длину заготовки выбираем по справочнику [1, стр. 228, Приложение 2 Сборник задач и упражнений «Технология машиностроения» Аверченков В.И., Горенко О.А.]. Тогда округляя, получим Lзаг=284,4±0,3(мм)=284,7. Объем заготовки определяем по плюсовым допускам

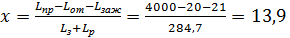

Массу заготовки определяем по [3, формула 3,8]: mз=ρ·Vз=0,00785кг/см3·1095см3=8,6 кг. Выбираем оптимальную длину проката для изготовления заготовки. Потери на зажим Заготовку отрезают на ножницах. Это самый производительный и дешевый способ. Разрабатываем эскиз на заготовку получаемую методом проката (рис. 1). Рис.1 Заготовка методом проката. Длину торцевого обрезка проката определяем из соотношения Lобр.т.=(0,3÷0,5)d=0,3·70=21,0мм где d- диаметр сечения заготовки, мм; d=70мм: Число заготовок, исходя из принятой длины проката по стандартам, определяется по [3, формула 3.10]: Из проката длиной 4м

где L пр – длина выбранного проката, мм; Х – число заготовок, изготавливаемых из принятой длины проката, шт.; L з – длина заготовки, мм; L р – ширина резца, мм. Из проката длиной 7м

Остаток длины проката некратен и определяется в зависимости от принятой длины проката: Из проката длиной 4м Lнк4=Lпр-Lот-Lзаж-(Lз·x4)=4000-21-20-(284,7·13)=257,9 мм Или

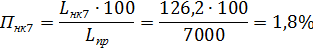

Из проката длиной 7м Lнк7=Lпр-Lот-Lзаж-(Lз·x4)=7000-21-20-(284,7·24)=126,2 мм Или

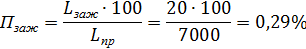

Из расчетов на некратность следует, что прокат длиной 7м наиболее экономичен, чем прокат длиной 4м. Потери материала на зажим при отрезке по отношению к длине проката составляет:

Материал на длину торцевого обрезка проката в процентном отношении к длине проката составляет

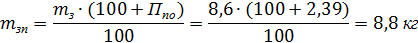

Общие потери (%) к длине выбранного проката Ппо=Пнк+Пот+Пзаж=1,8+0,3+0,29=2,39 Расход на одну деталь с учетом всех технологических неизбежных потерь определяем по формуле:

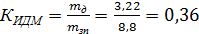

Коэффициент использования материала Стоимость заготовки из проката Сзп=См·mзп-(mзп· mд)·(Сотх/1000)=0,139·8,8-(8,8-3,22)·(36,8/1000)=1,02

Вариант 2. Заготовка изготовлена методом горячей объемной штамповки на горизонтально-ковочной машине (ГКМ).

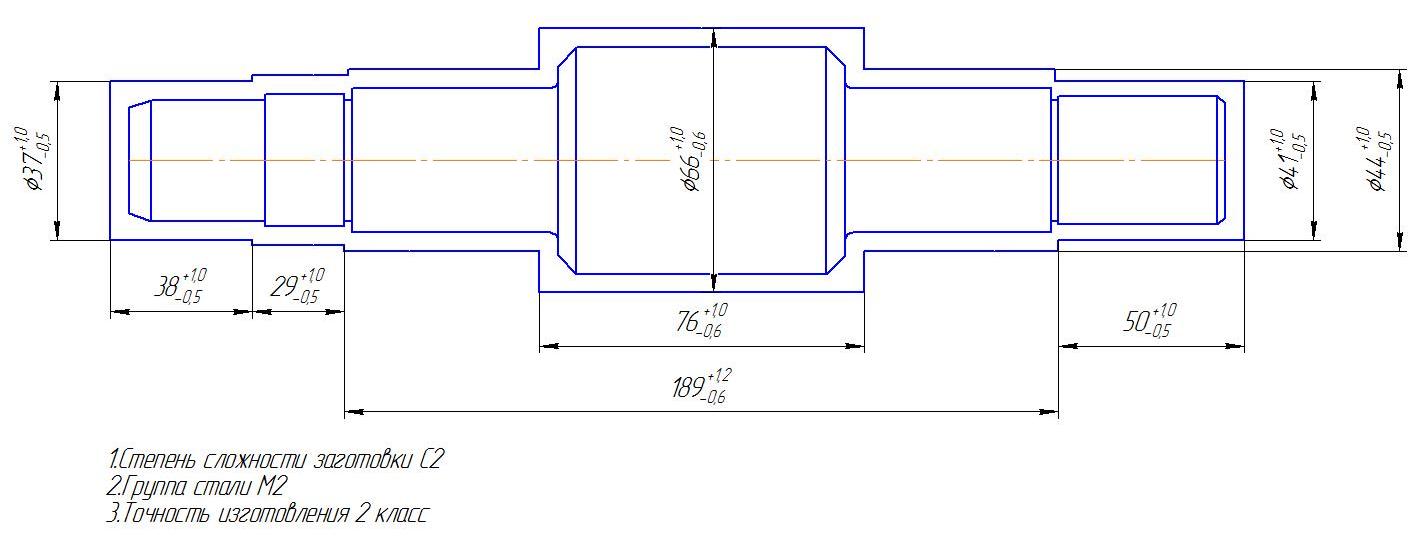

Степень сложности С2. Точность изготовления поковок – класс2. Группа стали – М2. Припуски на номинальные размеры детали назначают по [3, прил. 12]. На основании принятых припусков на размеры детали определяем расчетные размеры заготовки: D60=Dн+2z=60+2·3=66мм D50=Dн+2z=50+2·3,3=56,6мм L70= Dн+2z=70+2·3=76мм D38=Dн+2z=38+2·3=44мм L183= Dн+2z=183+2·3=189мм D35=Dн+2z=35+2·3=41мм L23= Dн+2z=23+2·3=29мм L44= Dн+2z=44+2·3=50мм D32=Dн+2z=32+2·2,5=37мм L32= Dн+2z=32+2·3=38мм Предельные отклонения на размеры заготовки определяем по табличным нормативам (ГОСТ 7505-74*) Допуски на размеры штампованной заготовки [3, табл. 3.5]:

Разрабатываем эскиз на штампованную заготовку по второму варианту с техническими требованиями на изготовление (рис. 2).

Рис.2 Штампованая заготовка

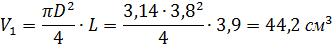

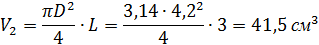

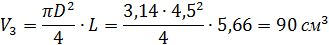

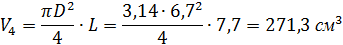

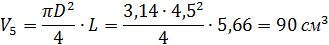

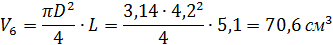

Определим объем заготовки, с учетом плюсовых допусков мысленно разбив на шесть фигур: V1,V2,V3,V4,V5,V6.

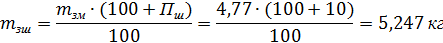

Vобщ=V1+V2+V3+V4+V5+V6=44,2+41,5+90+271,3+90+70,6=607,6 Масса штампованной заготовки: mз=ρ·Vобщ=0,00785кг/см3·607,6см3= 4,77кг Принимая неизбежные технологические потери (угар, облой и т.д.) при горячей объемной штамповке равными 10 %, определим расход материала на одну деталь:

Коэффициент использования материала на штампованную заготовку

Стоимость заготовки из штамповки Сзп=См·mзп-(mзп· mд)·(Сотх/1000)=0,139·5,247-(5,247-3,22)·(36,8/1000)=2,49 усл.ед. Годовая экономия материала от выбранного варианта изготовления заготовки: Эм=(mзп-mзш)·N=(8,8-5,247)·7500=26647,5 Экономический эффект (выбранного вида) изготовления заготовки: Эм=(Сзш-Сзп)·N=(2,49-1,02)·7500=11025усл.ед. Вывод: на основании выше изложенных расчетов принимаем заготовку, полученную методом горячей объемной штамповки на ГКМ обычной точности. Технико-экономические расчеты показывают что заготовку полученным методом горячей объемной штамповки на ГКМ более экономична чем заготовка из проката.

|

||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 338; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.176.254 (0.022 с.) |

.

. - номинальная длина детали по рабочему чертежу, мм.

- номинальная длина детали по рабочему чертежу, мм.

принимаем 20

принимаем 20

мм. принимаем 13 заготовок

мм. принимаем 13 заготовок мм. принимаем 24 заготовки

мм. принимаем 24 заготовки