Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

І. Проектирование технологического процесса и оборудования для ремонтаСтр 1 из 11Следующая ⇒

Содержание Введение І. Проектирование технологического процесса и оборудования для ремонта . Проектирование технологического процесса ремонта компрессора Основные неисправности компрессора Составление технологической схемы ремонта компрессора Разработка технологических документов по ремонту . Проектирование специального оборудования Описание работы разработанного специального оборудования Расчет и разработка чертежей специального оборудования Расчет баллонов стенда Расчет стенок медных трубок Расчет на прочность стола испытательного по опасному сечению ІІ. Проектирование ремонтного производства агрегатного участка 1. Организация ремонта и проектирование агрегатного участка 1.1 Назначение участка 1.2 Режим работы агрегатного участка и расчет фондов рабочего времени Выбор формы организации производства для агрегатного участка и расчет такта выпуска из ремонта 1.4 Разработка графика процесса ремонта на ритмичной основе основной продукции 1.5 Определение оборотного задела сборочных единиц, потребного количества ремонтных позиций, а также мест для сборочных единиц, ожидающих ремонта или постановки после ремонта Расчет трудоемкости производственной программы Определение потребного оборудования. Составление ведомости оборудования Расчет работников агрегатного участка Определение размеров и площади агрегатного участка Расчет расхода энергетических ресурсов Электроэнергия Тепловая энергия Вода и канализация Выбор подъемно-транспортного оборудования Разработка плана и поперечного разреза агрегатного участка . Технико-экономические показатели агрегатного участка Расчет себестоимости ремонта компрессора Фонд оплаты труда Отчисления на социальную защиту Амортизация основных средств Материалы Расчет себестоимости ремонта компрессора Общая оценка экономической эффективности решений, принятых при проектировании Охрана труда и окружающей среды Установление опасных и вредных производственных факторов в технологическом процессе агрегатного участка и мероприятия по их устранению Расчет виброизоляции испытательного стенда при испытании компрессора Техника безопасности Общие требования безопасности

Требования безопасности перед началом работы Требования безопасности во время работы Требования безопасности в аварийных ситуациях Требования безопасности по окончанию работ . Сравнение поршневых и винтовых компрессоров Заключение Список использованных источников Введение

Основными задачами современного городского электрического транспорта являются эксплуатация подвижного состава, обеспечивающая эффективное транспортное обслуживание городского населения, максимальное снижение затрат времени на передвижение, максимальный выпуск подвижного состава на линию, высокая регулярность движения и комфорт пассажироперевозок. Эксплуатация подвижного состава включает в себя организацию его движения и техническое обслуживание. Качество технического обслуживания и ремонта определяет технико-экономические показатели работы подвижного состава на линии, надежность его работы, безопасность движения, связано с техническим уровнем и системой организации эксплуатационно-ремонтной базы, соответствием ее мощности имеющемуся количеству троллейбусов, организацией снабжения запасными частями и материалами, обеспеченностью квалифицированными рабочими кадрами, действующей системой технического обслуживания и ремонтов подвижного состава. Возможности повышения эффективности эксплуатационно-ремонтного производства заключаются в расширении разработок и применении современных средств технической диагностики. В данном курсовом проекте будет спроектирован агрегатный участок троллейбусного депо с инвентарным парком 150 троллейбусов. Также, будет разобрана схема ремонта поршневого компрессора ЭК - 4В, применяемого в троллейбусах АКСМ - 201. Расчет баллонов стенда Толщина стенок баллона, м (сталь 10)

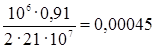

δр =

где р - номинальное давление, МПа; р = 0,8 МПа. Принимаю запас прочности 1,25, тогда р = 1,25 · 0,8 = 1 МПа; [σр] - допускаемое напряжение, МПа; [σр] = 21 · 107 МПа; [1] D вн - внутренний диаметр баллона, м; D вн = 0,19 м.

δр = δр < δ,

Принимаю δ = 0,5 см. Расчет на прочность

σр = σр =

Так как напряжение на стенки баллона меньше допустимого напряжения, то толщина стенок баллона выбрана верно.

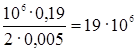

Расчет стенок медных трубок Толщина стенок медных трубок (ГОСТ 617-72): наружный диаметр D нар = 16 мм; толщина стенки S = 1 мм. Трубы должны выдерживать испытание давлением, которое определяется по формуле

р =

где D в - внутренний диаметр трубки, м в = D нар - S, D в = 16 - 2 = 14 мм. р =

Трубки испытывают меньшее давление, следовательно, подобраны верно.

Требования, предъявляемые к испытательному стенду компрессора Баллоны должны соответствовать Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением (МАПМГПАМ - 5.01.98). Правила устанавливают требования к деятельности нанимателей, связанной с проектированием, изготовлением, реконструкцией, наладкой, монтажом, ремонтом, техническим диагностированием и эксплуатацией сосудов, цистерн, бочек, баллонов, барокамер, работающих под избыточным давлением, а также к их конструкции и материалам. Данные правила распространяются на сосуды, работающие под давлением пара или газа свыше 0,07 МПа. Для каждого сосуда должен быть установлен и указан в паспорте расчетный срок службы с учетом условий эксплуатации. Заземление и электротехническое оборудование сосудов должны соответствовать “ПУЭ” и “Правилам техники безопасности при эксплуатации электроустановок потребителей”. При сварке обечаек и труб, приварке днищ к обечайкам должна применяться стыковые швы с полным проплавлением. Материалы, применяемые для изготовления сосудов, должны обеспечивать их надежную работу в течение расчетного срока службы с учетом заданных условий эксплуатации. При изготовлении (доизготовлении), реконструкции, монтаже, наладке и ремонте должна применяться система контроля качества (входной, операционный и приемочный контроль), обеспечивающая выполнение работ в соответствии с требованиями настоящих правил и ТНПА. Сварочные материалы, применяемые для сварки сосудов, должны соответствовать требованиям стандартов и технических условий, что должно подтверждаться сертификатом предприятия-изготовителя. Технология сварки при изготовлении (доизготовлении), монтаже, реконструкции и ремонте сосудов допускается к применению после подтверждения ее технологичности на реальных изделиях, проверки всего комплекта требуемых свойств сварных соединений и освоения эффективных методов контроля их качества. Применяемая технология сварки должна быть аттестована в соответствии с настоящими правилами. Контроль качества сварных соединений должен производиться по ТНПА, согласованной с органом технадзора. Порядок проведения испытаний должен быть оговорен в техническом проекте и указан в инструкции предприятия-изготовителя по монтажу и эксплуатации сосудов. Для гидравлического испытания сосудов должна применяться вода с температурой не ниже 5°С и не выше 40°С, если в технических условиях не указано конкретное значение температуры, допускаемо по условию предотвращения хрупкого разрушения. Разность температур стенки сосуда и окружающего воздуха во время испытания не должна вызывать конденсацию влаги на поверхности стенок сосуда.

Сосуды, на которые распространяются Правила, до пуска их в работу должны быть зарегистрированы в органе технадзора, должны подвергаться техническому освидетельствованию после монтажа до пуска в работу, периодически в процессе эксплуатации и в необходимых случаях - внеочередному освидетельствованию. Периодичность технических освидетельствований баллонов со средой, вызывающей разрушения и физико-химические превращения материалов (коррозия и т.п.) со скоростью не более 0,1 мм/год составляет: ответственным по надзору: наружный осмотр - 2 года; экспертом органа технадзора или специалистом предприятия, имеющего разрешение органа технадзора: наружный осмотр - 4 года; гидравлическое испытание пробным давлением - 8 лет. Назначение участка Агрегатный участок предназначен для выполнения ревизии и ремонтов механического и пневматическогооборудования троллейбусов. На участке производится ремонт агрегатов и аппаратов в объемах текущего, регламентированного и непланового ремонтов. В зависимости от номенклатуры и объема работ агрегатный участок состоит из следующих отделений: подготовительной очистки агрегатов; дефектовки; ремонта компрессоров; ремонта вспомогательного оборудования; ремонта карданных валов; ремонта тормозного оборудования; ремонта заднего моста; ремонта переднего моста. При проектировании участка была предусмотрена предварительная очистка агрегатов в сборе, а также дефектовка агрегатов на отдельных отделениях, расположенных в начале участка. В отделениях ремонта карданных валов производится их разборка, восстановление и сборка, а также проверка с регулировкой и центровкой крестовин. В отделении ремонта тормозного оборудования производятся работы по ремонту деталей тормозного оборудования, включая приработку накладок, а также проверка тормозных агрегатов и узлов. В отделении ремонта заднего моста производятся работы по ремонту балок задних мостов, планетарных редукторов, дифференциальных механизмов. Предусмотрена проверка и обкатка заднего моста на отдельном огражденном стенде. В отделении ремонта переднего моста производятся работы по ремонту балок передней оси, поворотного кулака, ступиц и других деталей переднего моста. В отделении по ремонту компрессоров производятся работы по ремонту компрессора. Он входит в напорную систему пневмооборудования троллейбуса и предназначен для питания сжатым воздухом тормозных систем и пневматических приборов троллейбуса. От исправного состояния компрессора зависит безопасное движение троллейбуса.

Агрегатный участок для повышения производительности кооперирует с другими отделениями и участками. Таблица кооперирования представлена в графической части. Электроэнергия Расход электроэнергии, кВт · ч W = Σ Рik c k з t см,

где Pi - мощность, потребляемая электроприемником при номинальном режиме, кВт; k с - коэффициент спроса, принимаю k с = 0,35; k з - коэффициент загрузки по мощности, k з = 0,75; [10] t см - продолжительность смены, ч; t см = 8 ч. Мощность, потребляемая электроприемником при номинальном режиме, кВт

Рi = Р нη,

где Р н - номинальная мощность электроприемника, кВт; суммарная мощность электроприемников равна 15 кВт; η - КПД электроприемника, средний КПД электроприемников равен 0,75. Рi = 15 · 0,75 = 11,25 кВт. W = 15 · 0,35 · 0,75 · 6 = 23,63 кВт · ч/смена.

Затраты на электроэнергию, р/кВт · ч Р э = W · Т · Цэ,

где Цэ - тариф на электроэнергию, р/кВт · ч; Цт = 255,2 р/кВт · ч; Т - количество суток в расчетном периоде, Т = 255 суток. Р э = 23,63 · 255 · 255,2 = 1537746 р. Тепловая энергия

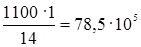

Вода и канализация Расход воды на умывальники, м3 упр = где qупр - норма расхода холодной воды, л/ч; qупр = 14 л/ч; Т - время пользования умывальником, ч; Т = 1766 ч. упр =

Расход холодной воды на технологические нужды депо, м3 агр = n Σ q агр,

где n Σ - количество ремонтов компрессора за год, n Σ = 150 ед.; q агр - расход воды на 1 компрессор, м3/ед.; q агр = 0,2 м3/ед. агр = 150 · 0,2 = 30 м3.

Затраты на воду, р Р в = (Q упр + Q агр)Цв,

где Цв - тариф на воду, р/м3; Цв = 2034 р/м3. Р в = (123,62 + 30) · 2034 = 312463 р.

Затраты на канализационные стоки Р к = (Q упр + k об · Q агр) · Цк,

где k об - коэффициент оборота, k об = 0,1; Цк - тариф на отвод канализационных стоков, р/м3; Цк = 3337 р/м3. Р к = (123,62 + 0,1 · 30) · 3337 = 422530 р. Фонд оплаты труда Основой для расчета заработной платы является тарифная ставка первого разряда. Значение часовой тарифной ставки рассчитывается по формуле:

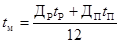

где Т1 - месячная тарифная ставка первого разряда, р; Т1 = 133400 р.;м - среднее количество рабочих часов в месяц:

Часовая расчетная тарифная ставка i -o разряда, р

где ki - тарифный коэффициент i -го разряда (таблица 5); k т - коэффициент повышения тарифных ставок работников по технологическим видам работ, экономической деятельности и отраслям. Для городского электрического транспорта k т = 1,1. Таблица 5 -Тарифные коэффициенты разрядной сетки

Т1 = 788 · 1 · 1,1 = 866 р., Т2 = 788 · 1,16 · 1,1 = 1005 р., Т3 = 788 · 1,35 · 1,1 = 1170 р., Т4 = 788 · 1,57 · 1,1 = 1360 р., Т5 = 788 · 1,73 · 1,1 = 1499 р.

Часовая тарифная ставка i -го разряда, р

Т i = k кТр i,

где k к - коэффициент доплаты по контракту, k к =1,4.

Т1 = 1,4 · 866 = 1213 р., Т2 = 1,4 · 1005 = 1407 р.,

Т3 = 1,4 · 1170 = 1638 р., Т4 = 1,4 · 1360 = 1904 р., Т5 = 1,4 · 1499 = 2099 р.

Месячная заработная плата работника i -го разряда

Тм i = T it м(1 + k пр + k ст + k пм) + Т1ч

где k пр - коэффициент, учитывающий премию; принимается не более 0,3 по всему предприятию (k пр = 0,3); k ст - коэффициент, учитывающий непрерывный стаж работы; принимаю средний непрерывный стаж работы 11 лет (k ст = 0,15); k пм - коэффициент за проф. мастерство; для 3-го разряда k пм = 12%, для 4-го - 16%, для 5-го - 20%; k ву - коэффициент, учитывающий работу во вредных условиях труда; принимаю k ву = 0,14%.

Тм1 = 1213 · 169,3 · (1 + 0,3 + 0,15) + 788 · (0,14/100) · 169,3 = 298082 р.; Тм2 = 1407 · 169,3 · (1 + 0,3 + 0,15) + 788 · (0,14/100) · 169,3 = 345756 р.; Тм3 = 1638 · 169,3 · (1 + 0,3 + 0,15 + 0,12) + 788 · (0,14/100) · 169,3 = = 435648 р.; Тм4 = 1904 · 169,3 · (1 + 0,3 + 0,15 + 0,16) + 788 · (0,14/100) · 169,3 = = 519193 р.; Тм5 = 2099 · 169,3 · (1 + 0,3 + 0,15 + 0,2) + 788 · (0,14/100) · 169,3 = = 586643 р.

Годовой фонд заработной платы, р г = k o · Σ(12 · Ч i · Тм i ),

где Ч i - число рабочих i -го разряда. Принимаю из пяти рабочих 1 - 1-го разряда, 1 - 2-го разряда, 2 - 3-го разряда, 1 - 4-го разряда. k 0 - коэффициент дополнительной зарплаты по депо, обусловленный отпусками и др. k 0 = 1,1.

Тг = 1,1 · 12 ·(1 · 298082,8 + 1 · 345756 + 2 · 435648,6 + 1 · 519193) = = 26853142,8 р.

Материалы В эти затраты входят материалы, необходимые для ремонта компрессора; для покупки деталей, не подлежащих восстановлению. Затраты на материалы и покупные изделия агрегатного участка принимаю равными 1700000 рублей. Техника безопасности Общие требования безопасности 1) К самостоятельной работе слесарем по ремонту и обслуживанию компрессорного оборудования допускаются лица не моложе 18 лет, имеющие удостоверение на право работы по ремонту компрессорного оборудования, прошедшие вводный инструктаж, первичный инструктаж на рабочем месте, прошедшие производственное обучение и обучение безопасным приемам труда (стажировку) в течение 14 смен. 2) Один раз в год слесарь проходит повторный инструктаж, а также ежегодное обучение по технике безопасности по утвержденной главным инженером программе с проверкой знаний. Лица, не прошедшие проверку знаний, к самостоятельной работе не допускаются. При нарушении требований, изложенных в инструкции по охране труда, проводится внеплановый инструктаж. ) Соблюдать правила внутреннего распорядка: не допускать распитие спиртных напитков; курить только в отведенных для этой цели местах. Лица в нетрезвом состоянии, находящиеся на территории предприятия, как в рабочее, так и в нерабочее время, подлежат немедленному удалению с территории предприятия с составлением акта об отстранении от производства. Не допускается пребывание на территории предприятия лиц, находящихся в нездоровом (физически или психически) состоянии или под влиянием наркотических средств, что может явиться причиной опасности для жизни этого же лица или других работников. ) Выполнять только ту, входящую в круг профессиональных обязанностей, работу, которая поручается руководителем подразделения. ) Не допускать на рабочее место лиц, не имеющих отношения к выполняемой работе. ) Знать место расположения ближайшей аптечки и уметь оказывать первую доврачебную помощь. ) Знать место расположения средств пожаротушения (пожарного крана, огнетушителя, ящиков с песком) и уметь ими пользоваться. ) Для предотвращения взрыва или пожара не зажигать спички и не применять открытый огонь, использованные обтирочные материалы и промасленную ветошь необходимо убирать в металлические ящики с плотно закрывающимися крышками, не допускать скопления пыли на оборудовании и рабочих местах, не сушить одежду и обувь на нагревательных приборах, обеспечивать свободный доступ к средствам пожаротушения. ) В случае получения травмы немедленно поставить в известность мастера и обратиться в медпункт. ) Знать и соблюдать правила личной гигиены. Не хранить пищу на рабочем месте. Принимать пищу в специально отведенных местах. ) Слесарю по ремонту и обслуживанию компрессорного оборудования выдаются средства индивидуальной защиты: костюм х/б, рукавицы комбинированные, очки защитные. ) На территории предприятия в цехе быть внимательным к движущемуся транспорту, грузоподъемным машинам. ) Об обнаруженных неисправностях оборудования, приспособлений, инструментов, нарушениях технологического процесса немедленно сообщить администрации цеха. ) Лица, нарушающие требования настоящей инструкции, в зависимости от последствий нарушений, несут дисциплинарную, материальную или уголовную ответственность. Требования безопасности перед началом работы 1) Привести рабочую одежду в порядок. ) Убрать все посторонние предметы в месте проведения ремонтных работ. ) Осмотреть рабочее место и убедиться: а) в достаточном освещении рабочего места; б) в свободном доступе к местам работы (местам ремонта); в) в наличии свободных проходов и проездов; г) в исправности полов; д) в свободном доступе к средствам пожаротушения; е) в исправности инструментов и приспособлений. ) Приступить к ремонту оборудования после отключения от сети электропитания и вывешивания плаката «Не включать - работают люди». Отключение разрешается выполнять только электроперсоналу.

Требования безопасности во время работы 1) Выполнение работ производить в соответствии с технологической документацией. ) Во время работы быть внимательным, не отвлекаться на посторонние дела и разговоры, не отвлекать других. ) Работая на заточном станке, пользоваться защитными очками. ) Следить, чтобы зазор между кругом и подручником был меньше половины толщины шлифуемого изделия, но не более 3 мм. Круг должен быть испытан. ) При обработке деталей пневматической шлифовальной машинкой следить за надежностью крепления защитного кожуха. ) Не останавливать вращающийся инструмент руками. ) Работая на верстаке, следить за креплением тисков и за износом губок. ) Удобно раскладывать инструмент, детали, заготовки на верстаке, закрепляя их после скатывания. ) При работе с ударным инструментом пользоваться защитными очками с небьющимися стеклами, защитными экранами, сетками для предохранения рабочих, находящихся по близости. ) Применять гаечные ключи согласно размеров гаек, на применять прокладок в зазор между плоскостями губок, головок, болтов (гаек), не удлинять гаечные ключи трубами, ключами и т. п. ) При работе электрическими, пневматическими дрелями и ли на сверлильном станке детали, подлежащие сверлению, надежно закреплять. Стружку удалять специальными крючками и щеткой-сметкой после остановки станка. ) Не вставлять и не вынимать рабочий инструмент до полного прекращения вращения патрона. ) Пользоваться стандартными переносными электросветильниками напряжением не больше 12 В, с исправным шнуром, изолированной резиновой трубкой и защитной сеткой плафона. ) Выполняя работу паяльной лампой следить за тем, чтобы во избежание взрыва, давление воздуха в резервуаре лампы было минимально необходимым для устойчивого горения факела. ) Правильно регулировать пламя. ) Наливать, сливать горючее, разбирать лампу вблизи огня не разрешается. ) Не разжигать паяльную лампу путем подачи горючего через горелку. ) Не снимать горелку с резервуара лампы до снятия давления. ) Выпускать воздух из резервуара лампы через наливную пробку после потушения и остывания лампы. ) Не использовать бензин в качестве горючего для керосиновой лампы. ) Пользоваться стандартными (инвентарными) испытанными лестницами, в зависимости от места установки снабженными резиновыми башмаками или заостренными наконечниками, обеспечивая ее устойчивость во избежание падения. ) Не оставлять предметы на ступеньках и площадках. ) Для выполнения работ на высоте (выше 1,3 м) направляются слесари, имеющее медицинское заключение об их пригодности к выполнению работ на высоте. При выполнении работ на высоте пользоваться испытанным предохранительным поясом и сумкой для переноса инструмента. ) При установке крупногабаритных тяжелых деталей пользоваться грузоподъемными механизмами. К эксплуатации грузоподъемных машин допускаются лица, прошедшие специальное обучение и имеющие соответствующее удостоверение. ) Пуск оборудования при испытании после ремонта производится только с разрешения ответственного руководителя работ и под его руководством. ) При испытании оборудования после ремонта на х. х. руководствоваться инструкцией по испытанию. ) Устранение дефектов и осмотр испытуемого оборудования производить после полного его обесточивания.

Требования безопасности в аварийных ситуациях 1) Слесарь по ремонту и обслуживанию компрессорного оборудования не должен покидать рабочее место во время ликвидации аварии в компрессорной станции без разрешения мастера или начальника цеха. ) При пожаре на каком-либо участке немедленно отключить загоревшееся оборудование, сообщить в пожарную охрану по телефону или с помощью ручного пожарного извещателя, сообщить мастеру смены где горит и приступить к ликвидации пожара имеющимися средствами пожаротушения. ) Загорание электрооборудования тушить кислотными огнетушителями или песком. ) При несчастных случаях, отравлении или внезапном заболевании немедленно известить мастера, начальника цеха, которые неотложно организуют первую помощь и направят пострадавшего в медпункт. Сохранить, по возможности, обстановку, при которой получена травма (если это не создает угрозу окружающим).

Требования безопасности по окончанию работ 1) Не оставлять рабочее место до сдачи смены. 2) Убрать на место детали, материалы и инструменты. ) Привести в порядок рабочее место. ) Использованные во время работы и уборки тряпки, ветошь выбросить в специально отведенное место. ) О всех замеченных в процессе работы недостатках и мерах, принятых по их устранению, сообщить мастеру. ) Вымыть лицо и руки теплой водой с мылом или принять душ. Заключение В данном курсовом проекте спроектирован агрегатный участок троллейбусного депо с инвентарным парком 150 троллейбусов. Агрегатный участок состоит из отделений: подготовительной очистки агрегатов, дефектовки, ремонта компрессоров, ремонта вспомогательного оборудования, ремонта карданных валов, ремонта тормозного оборудования, ремонта заднего моста, ремонта переднего моста. Площадь агрегатного участка составила 288 м2. Для удобства при перемещении грузов применяется кран-балка грузоподъемностью 3т. Также разобрана схема ремонта компрессора. Проектирование ремонта компрессора проводилась в условиях выполнения ТР. Определено, что ремонтом компрессора одновременно занимается один человек при пяти человеках, работающих в агрегатном участке. Применялся поршневой компрессор ЭК - 4В, который реально используется в троллейбусах АКСМ -201. Себестоимость его ремонта составила 125615 р. Спроектировано специальное оборудование для испытания компрессора после ремонта - испытательный стенд. Экономическая эффективность внедрения испытательного стенда составила 2169,9 р. при ремонте одного компрессора и 325485 р. на всю программу ремонта. Для улучшения условий работы (уменьшения вибрации) применены резиновые прокладки в качестве виброамортизаторов. Содержание Введение І. Проектирование технологического процесса и оборудования для ремонта . Проектирование технологического процесса ремонта компрессора Основные неисправности компрессора Составление технологической схемы ремонта компрессора Разработка технологических документов по ремонту . Проектирование специального оборудования Описание работы разработанного специального оборудования Расчет и разработка чертежей специального оборудования Расчет баллонов стенда Расчет стенок медных трубок Расчет на прочность стола испытательного по опасному сечению ІІ. Проектирование ремонтного производства агрегатного участка 1. Организация ремонта и проектирование агрегатного участка 1.1 Назначение участка 1.2 Режим работы агрегатного участка и расчет фондов рабочего времени Выбор формы организации производства для агрегатного участка и расчет такта выпуска из ремонта 1.4 Разработка графика процесса ремонта на ритмичной основе основной продукции 1.5 Определение оборотного задела сборочных единиц, потребного количества ремонтных позиций, а также мест для сборочных единиц, ожидающих ремонта или постановки после ремонта Расчет трудоемкости производственной программы Определение потребного оборудования. Составление ведомости оборудования Расчет работников агрегатного участка Определение размеров и площади агрегатного участка Расчет расхода энергетических ресурсов Электроэнергия Тепловая энергия Вода и канализация Выбор подъемно-транспортного оборудования Разработка плана и поперечного разреза агрегатного участка . Технико-экономические показатели агрегатного участка Расчет себестоимости ремонта компрессора Фонд оплаты труда Отчисления на социальную защиту Амортизация основных средств Материалы Расчет себестоимости ремонта компрессора Общая оценка экономической эффективности решений, принятых при проектировании Охрана труда и окружающей среды Установление опасных и вредных производственных факторов в технологическом процессе агрегатного участка и мероприятия по их устранению Расчет виброизоляции испытательного стенда при испытании компрессора Техника безопасности Общие требования безопасности Требования безопасности перед началом работы Требования безопасности во время работы Требования безопасности в аварийных ситуациях Требования безопасности по окончанию работ . Сравнение поршневых и винтовых компрессоров Заключение Список использованных источников Введение

Основными задачами современного городского электрического транспорта являются эксплуатация подвижного состава, обеспечивающая эффективное транспортное обслуживание городского населения, максимальное снижение затрат времени на передвижение, максимальный выпуск подвижного состава на линию, высокая регулярность движения и комфорт пассажироперевозок. Эксплуатация подвижного состава включает в себя организацию его движения и техническое обслуживание. Качество технического обслуживания и ремонта определяет технико-экономические показатели работы подвижного состава на линии, надежность его работы, безопасность движения, связано с техническим уровнем и системой организации эксплуатационно-ремонтной базы, соответствием ее мощности имеющемуся количеству троллейбусов, организацией снабжения запасными частями и материалами, обеспеченностью квалифицированными рабочими кадрами, действующей системой технического обслуживания и ремонтов подвижного состава. Возможности повышения эффективности эксплуатационно-ремонтного производства заключаются в расширении разработок и применении современных средств технической диагностики. В данном курсовом проекте будет спроектирован агрегатный участок троллейбусного депо с инвентарным парком 150 троллейбусов. Также, будет разобрана схема ремонта поршневого компрессора ЭК - 4В, применяемого в троллейбусах АКСМ - 201. І. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И ОБОРУДОВАНИЯ ДЛЯ РЕМОНТА

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 70; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.191.169 (0.189 с.) |

,

, м.

м. ,

, МПа < [σр] = 21 · 107 МПа.

МПа < [σр] = 21 · 107 МПа. ,

, МПа.

МПа. ,

, =123,62 м3.

=123,62 м3. ,

, ,

, р.

р. р

р ,

, t м,

t м,