Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема: каталитический крекинг индивидуальных

УГЛЕВОДОРОДОВ

Теоретические основы процесса

В настоящее время каталитический крекинг является важнейшим процессом нефтепереработки. Превращение нефтепродуктов в присутствии катализаторов позволяет получить с высоким выходом бензин с октановым числом до 85, керосино-газойлевые фракции (топлив для дизелей и газовых турбин) и газ, содержащий большое количество предельных и непредельных углеводородов Сз-С4, успешно используемый в промышленности органического синтеза. Избирательность катализаторов, зависящая от химического состава и структуры, определяет соотношение выходов различных продуктов (газ, бензин, кокс) и их состав. В отличие от бензина термического крекинга, бензин каталитического крекинга характеризуется гораздо большей стабильностью вследствие отсутствия диеновых соединений и серы и обладает более высокой антидетонационной стойкостью, что объясняется также высоким содержанием изоалканов и ароматических углеводородов. В данной работе следует определить выход основных продуктов в процессе каталитического крекинга индивидуальных углеводородов (изооктана) и провести их анализ. Каталитический крекинг проводится обычно в паровой фазе при 450 -520° С давлении 0,1 - 0,2 МПа и продолжительности контакта в несколько секунд. В этих условиях каталитические реакции проходят гораздо быстрее реакций термического крекинга и являются более сложными. Наиболее важными, кроме реакций разложения, являются реакции изомеризации и перераспределения водорода, которые определяют высокое качество крекинг-продуктов, а также процессы уплотнения, ведущие к образованию кокса и его отложению на катализаторе. Скорость перечисленных реакций для отдельных классов углеводородов различна. Наибольшей реакционной способностью обладают олефино-вые углеводороды. Хотя каталитический крекинг относится к очень сложным процессам, все же начальные стадии процесса, т.е. образование первичных продуктов реакции (скорость распада индивидуальных углеводородов), могут быть приближенно вписаны уравнениями для режима вытеснения:

и уравнениями для режима смешения:

Общая же константа скорости реакции будет определяться не только относительной скоростью распада предельных углеводородов, но и скоростью уплотнения непредельных углеводородов. При условиях, более благоприятных последней реакции, скорость крекинга будет подчиняться уравнении для реакции, протекающей между первым и вторым порядками. Реакция крекинга осуществляется по радикально-цепному механизму, причем каталитический крекинг протекает через карбоний-ион. Самыми реак-ционноспособными карбоний-ионами являются третичные, способствующие образованию изопарафинов. Продукты каталитического крекинга отличаются своим составом и свойствами. Так в бензине имеется много изопарафинов и ароматических углеводородов, газ содержит большое количество изобутана и непредельных углеводородов, а газойлевые фракции отличаются высоким содержанием полициклических и ароматических углеводородов. В зависимости от фракционного состава сырья, состава и размера зерен катализатора, интервала применяемых температур процесс крекинга протекает в кинетической или переходной области. При диффузионном торможении крекинга в уравнение (1) вводится член, характеризующий замедление процесса, и константа скорости выражается уравнением:

где е — постоянная, характеризующая степень торможения. На выход и качество продуктов крекинга влияют следующие факторы: 1) вид сырья. 2) состав и активность катализатора. 3) температура и давление процесса, а также 4) объемная скорость подачи сырья в реактор и 5) продолжительность непрерывного крекинга без регенерации катализатора. При осуществлении каталитического крекинга применяют различные по составу и способу приготовления катализаторы. От качества применяемого катализатора, также как и от технологического режима процесса крекинга, зависит направление химического превращения топлива. Например, при применении катализатора, состоящего в основном из А1203 и Si02, происходит расщепление и полимеризация нафтеновых углеводородов. Мелкопористые катализаторы дают большие выходы газа, так как их поверхность менее доступна для молекул исходного сырья. К тому же крупнопористые катализаторы регенерируются легче, чем мелкопористые, при минимальной потере активности. Поэтому в промышленности предпочитают применять крупнопористые катализаторы, особенно для тяжелого сырья. Катализаторы для каталитического крекинга готовят из природных глин (типа флоридина) или синтетически. Так, аморфные алюмосили-катные катализаторы получают при совместном осаждении гидроокиси алюминия и окиси кремния из растворов соответствующих солей с последующей гидратацией. В последние годы широко применяются кристаллические алюмо-силикатные цеолиты с прочным трехмерным скелетом. В некоторых случаях они проявляют высокую активность без каких-либо добавок, но часто на них наносят активные компоненты.

Химизм превращения парафиновых углеводородов в ходе крекинга можно представить в виде основных реакций распада тяжелых парафинов и вторичных реакций изомеризации, циклизации, алкилирования и т. п. Так, для изооктана основные реакции распада:

С8Н18 →С4Н8 +С4Н8 С8Н18 →С5Н10 +С3Н8 С8Н18 →С6Н12 +С2Н6 и т.д.

Продукты распада нафтенов также подвергаются вторичным реакциям изомеризации и дегидрогенизации с образованием ароматических углеводородов. В результате при каталитическом крекинге происходят передвижение кратной связи, изменение строения углеродного скелета, насыщение двойных связей, циклизация и алкилирование. Наибольшее значение в процессе крекинга имеет температура, определяющая степень и скорость каталитического разложения углеводородов, тем более что крекирующее действие катализаторов проявляется в сравнительно узком интервале температур. Повышение ее углубляет процесс разложения углеводородов. Так как процесс крекинга протекает в адсорбционном слое на поверхности катализатора, а не в объеме, то влияние давления незначительно. Повышение давления способствует полимеризации, перераспределению водорода и коксообразованию. Но в промышленности давление изменяют незначительно. На результаты крекинга влияет его продолжительность. Объемная скорость подачи жидкого сырья при каталитическом крекинге, как правило, изменяется в пределах от 0,1 до 10 дм3/ч ∙м3 катализатора. Наиболее употребительны объемные скорости 0,5-2,0 дм3/ч м3 катализатора при (0° С); чем меньше объемная скорость, тем больше глубина крекинга при прочих равных условиях. Вследствие отложения кокса активность катализатора со временем падает и его необходимо регенерировать. Регенерация катализатора производится продуванием через него воздуха при 550-600° С, при этом кокс сгорает. Продолжительность непрерывного крекинга между регенерациями катализатора существенно отражается на результатах процесса. Она составляет от 1,5 до 10 мин. Чем меньше продолжительность работы катализатора, тем выше за этот период времени его средняя активность.

Источником образования кокса на катализаторе являются в первую очередь смолисто-асфальтовые вещества, содержащиеся в сырье. Регенерация катализатора, как правило, сложнее, чем проведение самого процесса крекинга. В ходе регенерации выделяется большое количество тепла от 25000 до 31000 кДж на 1 кг кокса. В области измеренных температур 450-500°С, регенерация протекает в кинетической области и ее скорость определяется скоростью реакции окисления. Но при повышении температуры до 500-550°С процесс регенерации переходит в диффузионную область.

Описание лабораторной установки

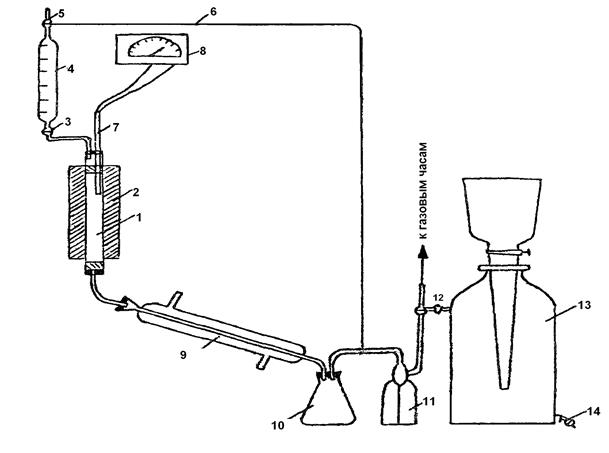

Схема установки для проведения каталитического крекинга представлена на рисунке 7. Реактор 1 представляет собой трубку из тугоплавкого стекла диаметром 18 и высотой 350 мм. Катализатор загружают на слой стеклянной насадки, насыпанной в нижнюю часть трубки, на катализатор также насыпают стеклянную насадку, на которой происходит испарение подаваемого в реактор сырья. Снаружи реактор снабжен электрообогревом 2. К верхней части реактора подсоединяется бюретка 4 с краном 3 с исходным сырьем и термопара 7. К нижней части реактора подсоединена трубка, служащая для отвода продуктов реакции из реактора в холодильник 9. Вместимость бюретки 4 - 300 - 400 см3. Нижний кран 3 бюретки предварительно устанавливают на определенную скорость подачи сырья в реактор. Верхний трехходовой кран 5 служит для сообщения бюретки с атмосферой (во время заполнения бюретки сырьем) и с линией 6, уравновешивающей давление в системе (во время проведения работы). Водяной холодильник 9 предназначен для охлаждения и конденсации паров, выходящих из реактора. Приемник 10, в который поступают охлажденный конденсат и крекинг-газ, предназначается для собирания жидкого дистиллята. В качестве приемника используется обычная стеклянная колба. Газообразные - продукты из приемника 10 поступают в абсорбер 11, служащий для поглощения бензина. Для этого используется поглотительная склянка, а в качестве абсорбента - соляровое масло. Уровень солярового масла в абсорбере должен быть минимальным (3-5 см) для уменьшения сопротивления системы. Крекинг-газ проходит через газовый счетчик (на рисунке не показан) и направляется на сжигание в вытяжной шкаф.

Параллельно газовому счетчику в систему включают газометр 13, наполненный насыщенным раствором поваренной соли, служащий для отбора газа для анализа. По заданию преподавателя газ можно отбирать для анализа - в ходе процесса при помощи трехходового крана 12. При этом жидкость из газометра вытекает через кран 14. При достаточной вместимости он может также играть роль сборника газообразных продуктов, поступающих из абсорбера. При наличии в схеме газового счетчика набор газа в газометр производят в середине опыта, после того как воздух будет удален из системы.

Рисунок 7 - Схема лабораторной установки каталитического крекинга

1 – реактор; 2 – электрообогрев; 3, 14 – кран; 4 – бюретка; 5, 12 – трехходовой кран; 6 – уравнительная линия; 7 – термопара; 8 – милливольтметр; 9 – холодильник; 10 – приемник; 11 – абсорбер; 13 – газометр

Методика проведения лабораторной работы

Условия проведения процесса определяются заданием, в котором указывается сырье, температура процесса, объемная (или массовая) скорость подачи сырья, продолжительность процесса без регенерации катализатора и т.д. Скорость подачи сырья определяют, исходя из объема загружаемого катализатора, и устанавливают в пределах от 0,5 до 2,0 объемов сырья на 1 объем катализатора в час (при 0°С). Продолжительность опыта определяется необходимостью иметь достаточное количество жидкого продукта для последующих анализов. При загрузке в реактор 10 см3 катализатора и объемной скорости равной двум объемам сырья на один объем катализатора в час, длительность опыта может быть ограничена 1 ч. Температуру в реакторе целесообразно поддерживать при помощи потенциометра в пределах 450-500° С. При проведении опыта на свежем, еще не подвергшемся регенерации катализаторе необходимо удалить из него влагу. Для этого реактор разогревают до 300-350 °С и продувают катализатор воздухом, для чего отсоединяют бю-ретку 4 и включают воздушный компрессор. Продувку производят до полного испарения капель влаги, появляющихся в начале продувки на внутренних стенках стеклянной трубки, соединяющей реактор с холодильником. До опыта необходимо заполнить бюретку сырьем, газометр-рассолом и проверить герметичность соединения отдельных частей установки. Для этого при закрытом кране бюретки открывают выпускной кран газометра. Если установка полностью герметизирована, то через несколько минут вода из газометра перестает вытекать. В противном случае следует уплотнить отдельные соединения и снова проверить герметичность установки указанным путем. К опыту приступают лишь после того, как будет достигнута полная герметизация системы. Включают нагрев реактора. Когда печь будет разогрета до 300-400°С, необходимо еще раз убедиться в герметичности системы в горячем состоянии. Когда температура в реакторе на 5-10 °С (на что требуется 20 - 30 мин.) превысит заданную величину, включают подачу сырья. При этом вначале следует отрегулировать скорость подачи сырья в пределах 1-2 капель в секунду (в зависимости от задания). Затем, регулируя температуру при помощи потенциометра, поддерживают ее на заданном уровне и. начиная с момента подачи сырья, каждые 5 мин. отмечают уровень жидкости в бюретке и температуру.

При продолжительности опыта более -1 ч производят каждом час регенерацию катализатора. Точно так же, как и по окончании опыта, выжигают образовавшиеся на катализаторе во время опыта смолисто-коксовые отложения. Регенерацию катализатора осуществляют, не выключая обогрев, а к верхней стеклянной трубке реактора вместо питающей бюретки 4 при помощи шланга присоединяют воздушный компрессор, подающий воздух. Скорость подачи воздуха в реактор в процессе регенерации 10-20 дм3/ч; температура не должна превышать 500-520 ° С. Регенерация длится обычно от 1 до 3 ч,что зависит от количества отложений, образовавшихся в процессе опыта. Продукты горения собирают в газометр. Когда газометр заполнится газом, отбирают пробу для анализа на содержание С02. Затем газ выпускают из газометра, который снова используют в качестве сборника газа. Регенерацию прекращают, когда содержание СО2 в газе будет не более 0,5 %. Можно газ отбирать не в газометр, а направлять в тягу (при помощи крана 12), периодически отбирая пробы газа.

Методика проведения анализов процесса

По проведении процесса каталитического крекинга определяют выход жидких продуктов, газа и кекса. Выход жидких продуктов А определяют по результатам взвешивания приемника 10 и абсорбера И до и после проведения работы и рассчитывают по формуле:

A=GК-Go+(Ga6.к-Ga6.o)

где GK - масса приемника после опыта; Go - масса приемника до опыта; Ga6.к - масса абсорбера после опыта; Ga6.o - масса абсорбера до опыта. По выходу всех продуктов (газообразных, жидких и твердых) составляется материальный баланс. Полученные жидкие продукты загружают в колбу с елочным дефлегматором и подвергают перегонке. Колбу взвешивают до и после загрузки. Продукты перегонки собирают в предварительно взвешенные приемники. Перегонку продукта ведут с отгоном бензиновой фракции, выкипающей до 170°С и лигроиновой, выкипающей в пределах 170-230° С. Остаток в колбе представляет собой газойль каталитического крекинга. Кроме того, к массе бензиновой фракции следует также прибавить, массу поглощенных в абсорбере легких Фракций. Выход бензина, лигроина и газойля выражают в процентах от общего количества пропущенного сырья. Объём полученного газа устанавливают по показаниям газометра или газового счетчика. Массу газообразных продуктов крекинга определяют по объему и плотности газа. Расчет количества коксовых отложений, образовавщиеся в процессе опыта, производят по количеству полученных продуктов сгорания при регенерации катализатора и по содержанию в них двуокиси углерода. Количество кокса можно определить по формуле:

где V - общий объем СО2, дм3; Р - атмосферное давление, Па; t - температура газа в газометре, ° С. По окончании опыта полученные газообразные и жидкие продукты анализируют на хроматографах.

Литература 1. Магарил Р.З. Теоретические основы химических процессов переработки нефти. - М. 1976.-312 с. 2. Белянин Б.В., Эрих В.Н. Технический анализ нефтепродуктов и газов. 2-е изд. перераб. и доп. - Л., 1975. 335 с. 3. Практикуй по общей химической технологии: Учеб. пособие для студентов вузов / Под ред. Н.П. Мухленова. - Высш. школа. 1979. - 421 С.

Лабораторная работа №8 Тема: СЕРНОКИСЛОТНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ СМОЛИСТО-АСФАЛЬТОВЫХ ВЕЩЕСТВ (ГОСТ 2550-44)

Теоретическая часть

Способ определения смолисто-асфальтовых веществ основан на взаимодействии крепкой серной кислоты со смолисто-асфальтовыми соединениями нефти и нефтепродуктов в бензиновом растворе. Взаимодействие протекает в двух направлениях: с одной стороны, протекают чисто химические реакции сульфирования и полимеризации, а с другой — осаждается (коагулирует) та часть смол, которая находится в нефтепродукте в виде коллоидного раствора. В результате этих процессов в качестве продуктов реакции образуется так называемый кислый гудрон, оседающий на дне реактора. Этот способ чрезвычайно приближенный. Дело в том, что серная кислота может переводить в кислый гудрон не только смолистые вещества, но и некоторые высокомолекулярные углеводороды всех углеводородных классов нефти, а при наличии в испытуемом нефтепродукте непредельных углеводородов с открытыми двойными связями (олефинов, диолефинов) также и низкомолекулярные. Поэтому данный способ не применим к продуктам крекинга и пиролиза. Серная кислота не действует на все смолистые вещества, и часть из них остается непрореагированной. Так как кислый гудрон, склонен к набуханию, то он впитывает в себя значительные количества бензина, соответственно увеличиваясь в объеме. Наконец, при испытании продуктов типа вапоров сернокислотной очистки образовавшийся в результате реакции кислый гудрон в значительном количестве, а иногда и целиком растворяется в бензиновом растворе с образованием коллоидального раствора, поэтому получаются уменьшенные результаты содержания смолистых веществ или выявляется отсутствие таковых, что противоречит истинному положению вещей. Некоторые исследователи предлагают разбавлять испытуемый продукт не бензином, а более тяжелыми растворителями (газойль и т. д.), так как в них гудрон указанных выше и всех других нефтепродуктов не растворяется. Несмотря на эти крупные недостатки, сернокислотный способ принят в качестве стандартного (ГОСТ 2550-44). Из-за простоты и быстроты испытания (1,5 часа). Этим способом можно ориентировочно определять содержание смолисто-асфальтовых веществ (так называемых «акцизных» смол) в нефтях и нефтепродуктах. Действительное содержание смолисто-асфальтовых веществ в испытуемом продукте следует определять при помощи адсорбентов.

Методика проведения

Смолисто-асфальтовые вещества по сернокислотному способу определяют в отстойнике (рис. 1) — стеклянном цилиндрическом сосуде с притертой пробкой, суженном в нижней части. На этой части отстойника нанесена шкала с делениями по 0,5 мл. Для анализа берут 10 мл «чистой» или «чистой для анализа» серной кислоты крепостью 95—96,5%, удельного веса 1,840. Серную кислоту следует держать в склянке с притертой пробкой; набирают ее оттуда пипеткой на 10 мл с надетой на нее каучуковой трубкой с зажимом. Отстойник должен стоять в деревянном штативе.

Рисунок 8. Отстойник для определения «акцизных» смол. Кислоту осторожно, стараясь не разбрызгивать по стенкам, спускают в градуированную часть отстойника и закрывают его притертой пробкой. Так как мениск кислоты очень трудно заметить, то по стенке отстойника приливают немного бензина, тогда мениск кислоты отчетливо выделится на границе бензинового слоя. В градуированный цилиндр емкостью 200 мл с притертой пробкой (в крайнем случае, притертую пробку можно заменить корковой) наливают 50 ли бензина, затем 50 мл тщательно высушенного испытуемого продукта и доливают бензина до метки 150 мл, т. е. еще 50 мл. Для анализа применяют бензин «калоша» или бензин прямой гонки, выкипающий до 130°, очищенный серной кислотой. Если продукт не просушен, то его обезвоживают измельченным безводным хлористым кальцием в количестве 5 г. Смесь 3 мин. взбалтывают и дают ей отстояться. После этого осторожно сливают в другой цилиндр емкостью 200 мл так, чтобы туда не попали кусочки хлористого кальция. Первый цилиндр споласкивают четыре раза чистым бензином (по 10 мл каждый раз), сливают его во второй цилиндр, где находится смесь, и доливают во второй цилиндр чистый бензин до метки 150 мл. Покончив с приготовлением бензинового раствора продукта, открывают пробку отстойника и осторожно по стенке приливают к кислоте смесь из цилиндра. Цилиндр ополаскивают 5—10 мл бензина и сливают его в отстойник. Отстойник закрывают пробкой и, вынув его из штатива, сильно встряхивают два раза. После каждого встряхивания нужно обязательно открывать пробку для выпуска газов, образующихся вследствие испарения легких частей бензина, так как при действии серной кислоты смесь разогревается. Отстойник со смесью энергично перемешивают 3 мин.; во время перемешивания его необходимо держать в горизонтальном положении и медленно вращать. После окончания взбалтывания устанавливают отстойник строго вертикально в штатив для отстаивания образовавшихся смолистых веществ от бензинового раствора продукта. По истечении 1 часа отсчитывают количество миллилитров черного смолистого вещества (кислый гудрон), прибавившегося к прежнему уровню кислоты. Это число, умноженное на 2, соответствует процентному содержанию смолисто-асфальтовых веществ, найденных по сернокислотному способу («акцизных» смол). Если слои плохо разделяются, то в прибор осторожно по стенкам приливают вазелиновое, медицинское, трансформаторное или турбинное масло, которое образует слой между кислым гудроном и бензиновым слоем. Если стенки сосуда настолько забрызганы кислым гудроном, что не будет видно масла, то стеклянной палочкой осторожно счищают со стенок нижней части отстойника приставший к ним гудрон и после того, как граница обнаружится, яснее проводят отсчет. При содержании в продукте от 20 до 50% асфальто-смолистых веществ его разбавляют в отношении 1:1 осветительным керосином, наливают в цилиндр 50 мл этой смеси и ведут работу по способу, описанному выше. Для нахождения процентного содержания асфальто-смолистых веществ полученное при отсчете количество миллилитров кислого гудрона надо умножить на 4. При содержании в продукте более 50% асфальто-смолистых веществ испытуемый продукт разбавляют керосином в отношении 1:2. Для нахождения процентного содержания асфальто-смолистых веществ полученное при отсчете количество миллилитров кислого гудрона в этом случае надо умножить на 6.

1. Обработка результатов

Согласно ГОСТ 2550-44 количество асфальто-смолистых веществ на безводный нефтепродукт пересчитывают по формуле:

где v — приращение объема нижнего слоя в мл; V — объем нефтепродукта, взятого для определения, в мл, W об — содержание воды в нефтепродукте в % объемн.; X —количество акцизных смол в безводном нефтепродукте в %.

Расхождение между двумя параллельными определениями не должно превышать одного деления градуировки отстойника. При достаточно внимательной работе расхождение между параллельными определениями обычно не превышает 0,4—0,5%. При определении «акцизных» смол в продуктах, трудно подвижных при комнатной температуре, их необходимо подогреть.

Контрольные вопросы 1. Недостатки процесса сернокислотного способа определения смолисто-асфальтеновых веществ. 2. Почему в данном случае применяется серная кислота?

Литература 1. Воскресенский П.И. Техника лабораторных работ. 10-е изд. М.. Химия, 1973, 717 с.

Лабораторная работа №9

|

|||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 316; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.13.255 (0.075 с.) |

(7.1)

(7.1) (7.2)

(7.2) (7.3)

(7.3)  (7.4)

(7.4)