Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние возвратных потоков олова и борьба с ними

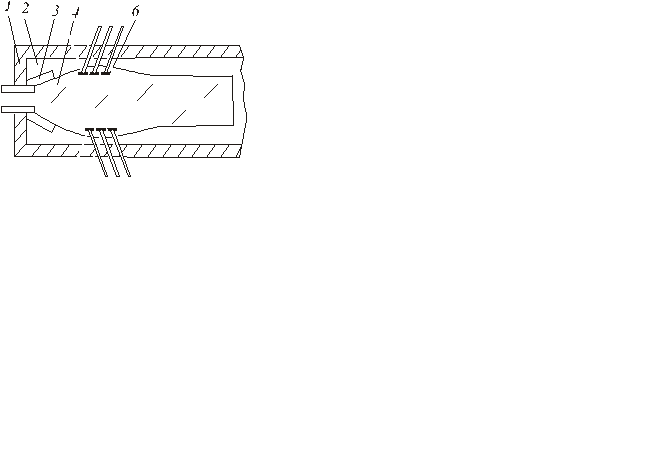

Одной из основных тенденций, сложившихся в производстве флоат-стекла до недавнего времени, было увеличение производительности флоат-линий от 250 т/с, характерной для установок вертикального вытягивания стекла, до 400–500 т/с и, наконец, – до 1000 т/с «Асахи глас». Это позволило насытить мировой рынок качественным и относительно дешевым листовым стеклом. Увеличение единичной мощности установок повлекло за собой рост скоростей выработки, особенно для стекла тонких номиналов до значений, превышающих 1000 м/ч. Лента стекла, движущаяся с высокой скоростью, увлекает за собой расплавленное олово из головных, более горячих зон печи в хвостовые охлаждаемые зоны. В результате, во-первых, растет температура на выходе из ванны, а во-вторых, возникают обратные потоки охлажденного олова из торцевой части ванны. Продвигаясь вдоль бортов и дна ванны, холодное олово попадает в средние и даже головные зоны ванны. В итоге в расплаве металла возникают значительные градиенты температуры (по ширине ванны). Особенно неблагоприятные последствия это имеет для зоны активного формования ленты, где происходит интенсивное утонение стекла. В результате неравномерности температурного поля расплава олова отдельные участки ленты стекла приобретают различную вязкость и под действием вытягивающих усилий деформируются с разной интенсивностью, что приводит к разнотолщинности стекла и снижению его оптических характеристик. Поэтому качество утоненного стекла тесно связано с проблемой управления потоками олова. В настоящее время предложен ряд способов подавления нежелательных перемещений олова. Одним из самых эффективных средств является установка поперечных и продольных донных преград (рис. 9.11) – барьеров, выступающих из дна.

Поперечные преграды ослабляют как прямые, так и возвратные потоки олова. Продольные преграды препятствуют проникновению под ленту охлажденного олова, движущегося вдоль боковых стенок ванны расплава. В итоге температура под лентой становится более равномерной. Преграды обычно устанавливаются перед зоной активного формования.

Поскольку при изменении режима формования место установки преград также должно изменяться, существуют конструкции перемещаемых преград. Так, большое распространение в практике флоат-процесса получили боковые подвижные преграды-рассекатели («флажки»). Помимо установки преград для ослабления потоков олова применяют профилирование дна ванны (различная глубина на разных участках). Радикальным средством борьбы с температурной неоднородностью олова является устройство «ложного» пода в ванне, когда ниже основного пода устраивается канал, по которому олово перемещается из хвостовой зоны в головные, минуя зону активного формования и, попадая под ленту в районе «лужи». Помимо перечисленных способов, сущностью которых является торможение потоков олова, находят применение другие меры по снижению температурных поперечных градиентов в сечениях ванны расплава: механическое перемешивание олова, установка холодильников, нагревателей и др. За счет использования упомянутых выше приемов даже на высокопроизводительных флоат-линиях (600–800 т/с) удается получать качественное листовое стекло толщиной до 1,8–2,0 мм. Выработка более тонких номиналов флоат-стекла требует применения специальных технологических приемов.

Производство флоат-стекла с толщиной более Равновесной

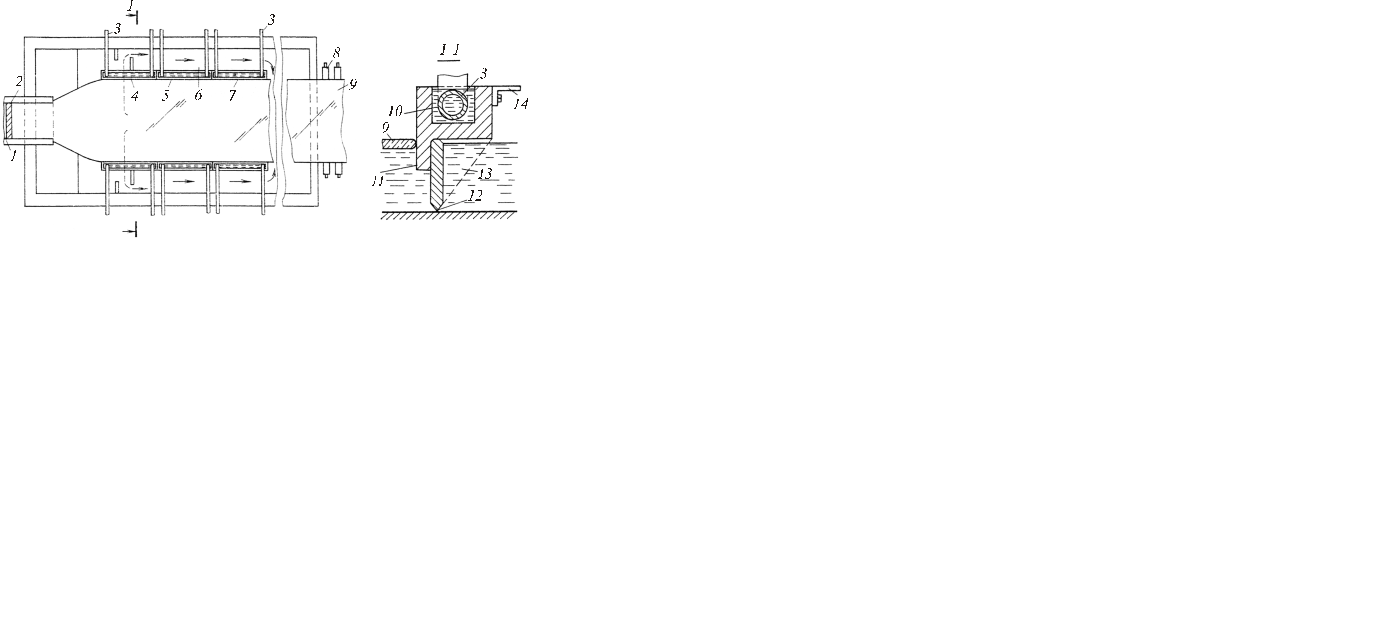

Общим подходом к получению утолщенного стекла (с толщиной, превышающей равновесную) является ограничение бокового растекания стекломассы в высокотемпературной части ванны расплава. Существует несколько способов воздействия на процесс растекания расплава стеклообразующего во флоат-ванне: 1) установка в месте наибольшего растекания стекломассы («лужи») бортоформующих машин (1–3 пары), представляющих собой ту же утоняющую машину, которая использовалась при получении тонких номиналов стекла, но развернутую под отрицательным углом. При этом окружная скорость вращения рабочего органа (зубчатое колесо) БФМ в месте установки превышает скорость движения ленты стекла, а угол разворота вала машины относительно продольной оси ленты отрицателен (рис. 9.12). В результате машина ускоряет движение стекломассы вперед, одновременно не давая ей растекаться. Тол-щина получаемой ленты определяется количеством подаваемой в ванну стекломассы, скоростью движения ленты и скоростью вращениярабочих элементов БФМ. Данный способ весьма технологичен, так как позволяет варьировать толщину ленты в пределах 6,5–12 мм при стабильном съеме стекломассы с печи и высоком качестве стекла по оптическим показателям и разнотолщинности.

2) установка ограничителей, в качестве которых служат бруски из несмачиваемого стекломассой графита, устанавливаемые вдоль боковых стенок ванны расплава на некотором расстоянии от них. Расстояние между ограничителями определяет толщину ленты стекла (рис. 9.13).

Дозируемая шибером 2 стекломасса по сливному лотку поступает на поверхность олова. Начальная стадия растекания расплава в линзу стекла регулируется рестрикторами. Далее по ходу ванны с некоторым разрывом установлены ограничительные бруски, проходя между которыми лента приобретает заданную ширину. Ограничители имеют водяные холодильники, фиксирующие их на определенном расстоянии от стен ванны. Охлаждение графитовых брусков необходимо во избежание прилипания к ним стекломассы. Для обеспечения хорошего теплового контакта холодильника с бруском полость последнего заполняется оловом. При движении между ограничителями стекломасса охлаждается от 1050–1030°С до 840–860°С. За ограничителями над отформованной лентой для фиксации ее толщины устанавливаются навесные холодильники. Их число и место установки подбираются экспериментально. Заданная толщина ленты может быть достигнута путем регулирования съема с печи и скорости выхода ленты из флоат-ванны. В случае изменения толщины ленты при сохранении стабильного съема стекла с печи изменяют скорость вытягивания ленты и длину зоны формования (участка с ограниченными брусками). Метод ограничителей позволяет получать ленту стекла толщиной 12–20 мм.

Защитная атмосфера

Химически чистое олово при температурах проведения флоат-процесса (600–1050°C) слабо взаимодействует со стекломассой и имеет низкую упругость паров (0,25–0,3 Па). Однако если в олове содержится незначительное количество кислорода либо серы (тысячные доли процента), то его поведение резко изменяется, а именно, возрастает содержание олова в паровой фазе над расплавом вследствие выделения в атмосферу ванны его соединений : оксида олова и сульфида олова. Поведение чистого и загрязненного примесями кислорода и серы олова иллюстрирует табл. 9.4.

Таблица 9.4 Испарение чистого и загрязненного кислородом и серой олова

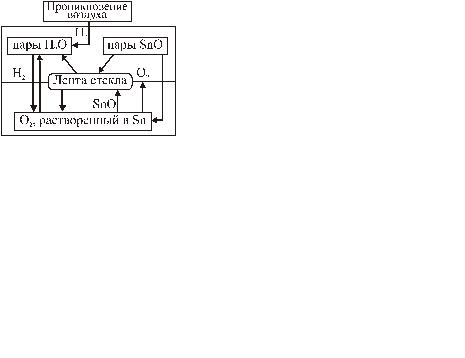

* 1 рр m = 10–4%.

Выделившиеся в паровую фазу соединения олова конденсируются на своде ванны, восстанавливаются до металлического олова, которое капает на поверхность отформованной ленты, приводя к появлению дефекта «верхние пятна». Обязательным условием при реализации флоат-процесса является надежная защита расплава олова от окисления и насыщения его газами. Даже небольшие примеси соединений кислорода и серы, попадающих в ванну расплава, должны быть нейтрализованы. Это обеспечивается созданием в ванне защитной азотно-водородной атмосферы, содержащей 4–8% водорода и, соответственно, 92–96% азота. Водород, являясь активным компонентом защитной атмосферы, реагирует с кислородом, который проникает в газовую атмосферу ванны через неплотности, а также поступает в нее вместе со стекломассой и связывает его: Н2 + 1/2О2 = Н2О (9.3) Окислительная способность водорода зависит от температуры, поэтому в головную часть ванны подается минимальное содержание водорода, что к тому же предупреждает возможность его проникновения в выработочную часть печи и сгорания там с образованием вторичного пузыря в стекле. В хвостовой же части ванны при температуре 650–600°С скорость реакции (9.3) резко снижается, в связи с чем концентрацию водорода повышают в смеси до 6–8%. Большее содержание приводит к пересыщению олова водородом при повышенных температурах с последующим его выделением в зонах с низкой температурой и образованием открытых «водородных» пузырей на нижней поверхности ленты стекла либо даже сквозных прорывов. Таким образом, защитная атмосфера должна содержать оптимизированное количество водорода в различных зонах ванны расплава, чего добиваются рассредоточенной подачей 3N2+H2 по длине ванны. На рис. 9.14 представлена схема циркуляции кислорода, поступающего во флоат-ванну либо с воздухом, проникающим через неплотности, либо со стекломассой (растворенные газы). Этот, последний, либо выделяется в атмосферу печи, либо взаимодействует с оловом, вызывая образование оксида олова, или последний частично испаряется, а частично взаимодействует с нижней поверхностью ленты. При этом на стекле способна образовываться пленка силиката, снижающая светопрозрачность стекла («матовость»). Часть же ионов Sn+2 диффундирует вглубь стекла. Наличие ионов Sn+2 в поверхностном слое ленты впоследствии, например, в ходе термической обработки стекла при закалке, ламинировании, моллировании и другого вызывает появление характерного дефекта, получившего название «блюм»или «цветение» стекла. При этом тонкий поверхностный слой стекла опалесцирует голубоватым светом. Опалесценция вызывается скоплением микроморщин на поверхности стекла вследствие увеличения объема слоя, содержащего ионы Sn+2 в ходе реакции 2SnO + O2 = 2SnO2, сопровождающейся поглощением кислорода из окружающей среды.

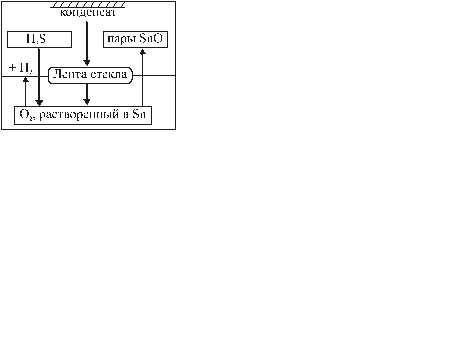

Вначале опалесцирующий слой стекла приходилось удалять путем полировки нижней стороны ленты, однако впоследствии было установлено, что при содержании кислорода в защитной атмосфере менее 0,0005% (5 рр m), рассматриваемый дефект не возникает. В хвостовых зонах флоат-ванны вследствие избытка кислорода на поверхности олова накапливаются шлаки, представленные диоксидом олова (SnO2), образующимся за счет реакции SnO + l/2O2 ® SnO2. Поступивший в ванну кислород либо выделяется в ее атмосферу либо взаимодействует с оловом образуя SnO. Последний частью возгоняется, а частью взаимодействует с нижней поверхностью ленты. При этом на стекле образуется пленка силиката, снижающая светопрозрачность стекла («матовость»). Часть же ионов Sn+2 диффундирует вглубь стекла. Наличие ионов Sn +2 в поверхностном слое ленты впоследствии, например в ходе термической обработки стекла при закалке, ламинировании, моллировании и другом, вызывает появление характерного дефекта, получившего название «блюм» или «цветение» стекла». При этом тонкий поверхностный слой стекла опалесцирует голубоватым светом. Опалесценция вызывается скоплением микроморщин на поверхности стекла вследствие увеличения объема слоя, содержащего ионы Sn+2, в ходе реакции 2 SnO + O 2 = 2 SnO 2, сопровождающейся поглощением кислорода из окружающей среды. Оксид олова является тугоплавким (T плав» 2100°С)и весьма твердым веществом. Цепляясь за нижнюю поверхность ленты стекла, частицы SnO 2 («дросс») выносятся из ванны расплава, прилипают к валам шлаковой камеры и царапают нижнюю часть ленты. Это обстоятельство вызывает необходимость очистки валов с помощью графитовых щитов. Круговорот серы в ванне расплава (рис. 9.15) аналогичен кислородному, с той лишь разницей, что имеется практически единственный источник поступления серы в олово – стекломасса, в которую сера вводится сульфатом натрия, используемым для ее осветления. В отличие от кислорода сера не инициирует поглощение олова стекломассой, а ее концентрация в олове не достигает предела растворимости. В связи с этим негативное влияние серы сводится лишь к образованию сульфида SnS, имеющего большую упругость паров. Испаряясь, SnS затем конденсируется на холодных частях свода и вызывает уже рассмотренный дефект стекла «верхние пятна».

Рис. 9.15. Циркуляция серы во флоат-камере Радикальный способ борьбы с рассмотренными выше пороками стекла (верхние пятна, блюм, дросс, матовость) состоит в исключении кислорода и серы из атмосферы флоат-ванны. Практически это сделать невозможно, поэтому атмосфера ванны, помимо водорода и азота, содержит примеси кислорода, серы, водяных паров и т. д. Для успешного ведения флоат-процесса необходимо уменьшать до минимально возможного содержание нежелательных примесей. Химические процессы, протекающие в ванне расплава, могут быть резюмированы следующим образом: – окисление олова кислородом, проникшим в ванну: Snж + 1/2O2 = SnОтв Snж + O2 = SnО2тв SnО + 1/2O2 = SnО2тв – восстановление оксидов олова водородом: SnO + H2 → Sn + H2O↑ (пар) SnO2 + H2 → SnO + H2O↑ SnO2 + 2H2 → Sn + 2H2O↑ Указанные реакции обратимы, и их направление зависит от содержания водяных паров в атмосфере. Их избыток вызывает смещение равновесия влево, что способствует окислению олова. В связи с этим необходимо жестко контролировать содержание водяных паров в атмосфере ванны, не допуская превышения их содержания в 0,001 г/м3. – окисление водорода по реакции: Н2 + О2 = Н2О (пар) Понятно, что количество подсасываемого воздуха в ванну следует ограничивать за счет тщательной герметизации ванны расплава и поддержания внутри нее избыточного давления (+2,5 Па) за счет непрерывной подачи газов защитной атмосферы. – взаимодействие между оловом и водяными парами: Snж + 2Н2О → SnО2тв + 2Н2 ↑ Snж + Н2О → SnОтв + Н2 ↑ – между серой и оловом: Sn + S = SnS, что приводит к появлению дефекта «верхние пятна». Лучшая профилактика против них – это снижение содержания серы в стекле. – между серой и водородом: S + Н2 = Н2S. 9.9.1. Получение защитной атмосферы Практика показала, что для нормального протекания флоат-процесса, состав защитной атмосферы должен содержать не более Отечественная стекольная промышленность использует три способа получения азотной смеси: 1) смешивание раздельно получаемых азота (криогенное разделение воздуха) и водорода (электролиз воды) – Борский, Салаватский, Саратовский заводы; 2) сжигание аммиака в воздухе (Лисичанский стекольный завод); 3) неполное высокотемпературное сжигание природного газа – наиболее перспективный способ, внедренный на Гомельском стеклозаводе. Достоинства способа заключаются в простоте оборудования, полной автоматизации процесса, компактности производства, относительно малых капитальных и эксплуатационных затратах. Исследование кинетики процесса высокотемпературной конверсии метана воздухом показало целесообразность ступенчатого протекания процесса. На первом этапе весь кислород, содержащийся в воздухе, подаваемом на сжигание, расходуется при реакции: СН4 + 2О2 → СО2 + 2Н2О СН4 + 1,5О2 → СО + 2Н2О СН4 + О2 → СО2 + 2Н2 На второй ступени протекают эндотермические процессы: СН4 + Н2О → СО + 3Н2 СН4 + СО2 → СО + 2Н2 При этом процесс окисления метана осуществляется в камерах, послойно заполняемых зернистым огнеупорным материалом с различной удельной поверхностью, по ходу движения газовоздушной смеси, что позволяет начинать процесс конверсии метана при 1700°С и завершать при 600–700°С. Высокая температура обеспечивает быстрое протекание конверсии метана в зоне высоких температур, а равномерное ее снижение обеспечивает полное протекание реакций гидрогенизации (вторая ступень). В итоге полученные после камеры сжигания продукты содержат не более 0,0002% О2, а также N2 (из воздуха), СО2, СО и Н2О (пары). Следующий этап – паровая низкотемпературная конверсия оксида углерода на медно-цинковом катализаторе: СО + 1/2О2 = СО2. Завершающий этап процесса получения защитной атмосферы – ее адсорбционная очистка от оксида углерода и паров воды в слое синтетического цеолита. В настоящее время предприятия отрасли используют типовые установки АВУ-400 по выработке азотоводородной смеси производительностью 400 м3/ч смеси. Толщина получаемой ленты определяется количеством подаваемой в ванну стекломассы, скоростью движения ленты и скоростью вращения рабочих элементов БФМ. Данный способ весьма технологичен, так как позволяет варьировать толщину ленты в пределах 6,5–12 мм при стабильном съеме стекломассы с печи и высоком качестве стекла по оптическим показателям и разнотолщинности.

БЕЗОПАСНОЕ СТЕКЛО В ассортимент продукции листового стекла следует включить так называемое безопасное стекло, при разрушении не дающее острых разлетающихся осколков. В данную группу относят, кроме армированного стекла, производство которого рассмотрено выше, также закаленное и ламинированное (триплекс) стекло. Сюда же включают стекла, упрочненные ионным обменом. Закаленное стекло, помимо специфического характера разрушения, обладает рядом других особенностей, к числу важнейших из которых относится повышенная механическая прочность в сравнении с обычным стеклом.

|

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 407; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.100.34 (0.048 с.) |