Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сущность способа прямого вытягивания

Метод наиболее прост в реализации по сравнению с другими и, как правило, применяется для выработки стекла толщиной 5– Для стабильности и безаварийности процесса с помощью графитовых ограничителей («пушеры») устанавливают ленту симметрично продольной оси ванны либо привязывают ее к одной из сторон. Дело в том, что конвекционные силы всегда тянут ленту к более холодной стороне. Рано или поздно она прилипнет к стенке ванны, потеряет скорость и разольется. Ограничители, слегка касаясь стекломассы, фиксируют положение ленты. Места установки пушеров определяются экспериментально (рис. 9.6).

Над лентой для снятия с нее избыточного тепла с сразу после места максимального растекания (лужа) устанавливают водяной холодильник. Поскольку края ленты остывают быстрее, чем ее середина, для выравнивания температуры ленты в поперечном сечении часто используют ромбовидный холодильник («банджо»). При больших съемах устанавливаются дополнительные холодильники. Зона ванны расплава, где лента деформируется под действием сил вытягивания, называется зоной «активного формования». При способе прямого вытягивания приобретение затвердевающей лентой окончательных размеров осуществляется в интервале температур 1000–900°С, что соответствует вязкости h = 103,5–104,6. При более низких температурах геометрия ленты практически не изменяется. В хвостовой части ванны осуществляется фиксация геометрических параметров сформированной ленты стекла путем ее дальнейшего охлаждения. Теплосъем осуществляется водяными холодильниками (прямоугольными и ромбовидными), устанавливаемыми под лентой стекла. Величину теплосъема регулируют изменением числа холодильников. Температура ленты на выходе из ванны расплава строжайшим образом контролируется и должна составлять около 600–610 ° С. Регулируется она хвостовыми холодильниками с точностью ±5°С. Данная температура является результатом компромисса между качеством стекла и безопасностью проведения процесса с точки зрения возможности обрыва ленты. Дело в том, что при выходе из ванны расплава лента перегибается, преодолевая выходной порог. В итоге, чем ниже ее температура, тем выше риск обрыва ленты стекла вследствие перехода его в хрупкое состояние. Температура же ленты, превышающая 610°С, может приводить к ее прогибу под собственной массой, и касанию порога, а также к появлению отпечатков, оставляемых валами шлаковой камеры на нижней стороне ленты.

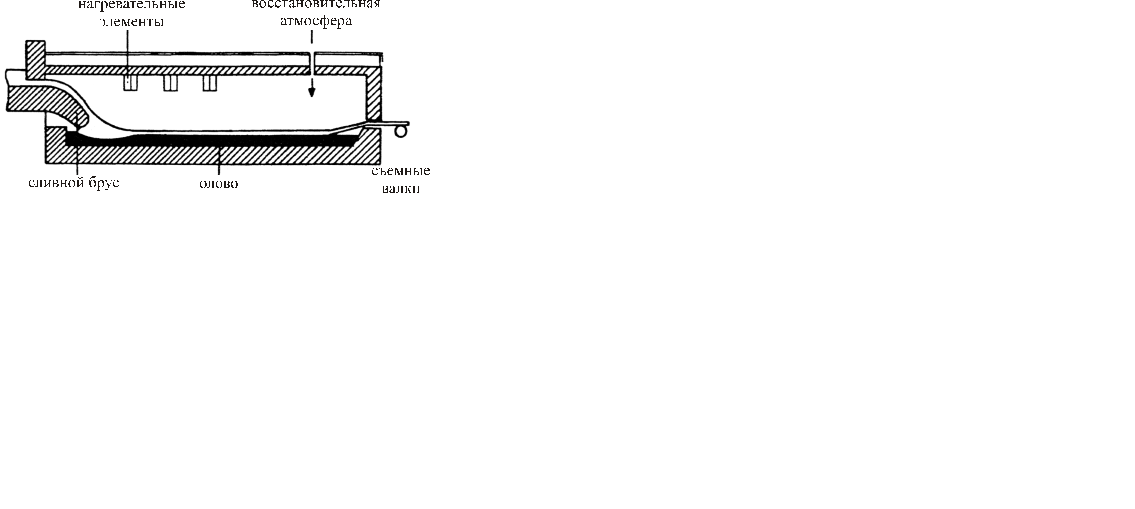

Большое значение для качества получаемого стекла имеет поддержание изотермических условий, то есть минимальной разности температуры олова по ширине ванны в любом ее сечении. Неравномерное распределение температуры в поперечном сечении ванны особенно нежелательно в зоне активного формования. При этом соседние участки ленты могут приобретать разную вязкость, вследствие чего деформируются под действием растягивающих усилий различным образом. В частности, стекломасса с меньшей вязкостью утоняется в большей степени. Это приводит к разнотолщинности ленты и ухудшению оптических характеристик полированного стекла. Выравнивание температуры по сечению ванны осуществляется за счет изменения мощности электронагрева по участкам ванны. С этой целью в газовом пространстве и олове в расплаве в головной части ванны устанавливают группы нагревателей, снабженных регуляторами температуры (рис. 9.7).

В итоге стремятся, чтобы перепад температуры по ширине ванны в зоне формования не превышал 10°C. Изменением мощности нагрева по зонам ванны расплава возможно также в ограниченных пределах регулировать толщину ленты (±0,2–0,3 мм), однако основным средством утонения ленты все же является изменение скорости вращения валков печи отжига. Заметное сужение ленты стекла, отмечаемое при реализации способа прямого вытягивания, делает неэффективным его использование для получения тонких номиналов листового стекла (d < 5 мм). Для получения утоненной ленты с большой шириной используется способ продольно-поперечного вытягивания.

|

|||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 221; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.139.50 (0.006 с.) |