Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Теоретические аспекты формования стеклянных изделий

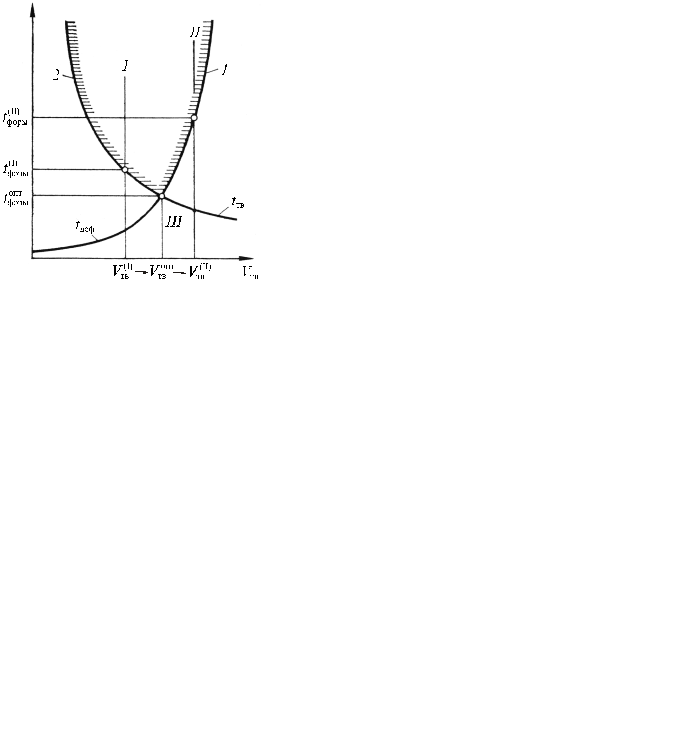

Процесс формования изделий состоит из двух стадий: – формообразование, скорость и продолжительность которого определяются вязкостью, плотностью, поверхностным натяжением и их зависимостью от температуры. Приэтом вязкость изменяется примерно от 102 до 105 Па×с, что примерно соответствует диапазону температур 1300–850°С; – фиксация формы, когда вязкость h возрастает от 105 до 1012 Па×с (область температур 850–550°С). На практике процесс формования изделий из стекла реализуется таким образом, чтобы первая стадия протекала при некоторых оптимальных для данного способа значениях вязкости. Вслед за этим полученная заготовка должна быстро затвердеть, чтобы ее можно было транспортировать и подвергать дальнейшей обработке. Чем быстрее стекло тверде ет, тем быстрее его можно вырабатывать. В ходе формования обе стадии начинаются одновременно, но завершаются в разное время, из чего следует, что именно скорость твердения регламентирует продолжительность каждой из рассматриваемых стадий и цикла формования в целом. Связь между указанными факторами демонстрируется РИС. 5.2. Как следует из рис. 5.2, время, требуемое на принятие формы расплавом (tфор), возрастает с увеличением скорости твердения, а продолжительность стадии фиксации формы (tтв) уменьшается.

Рассмотрим возможные режимы формования: – случай 1-й: время деформирования меньше времени твердения, и общая продолжительность цикла формования t определяется именно им. Таким образом, отформованное изделие требует еще некоторого времени для затвердевания. Этот вариант типичен для практики формования изделий из стекла; – случай 2-й: продолжительность стадии деформирования пре- – случай 3-й: некоторое (оптимальное) повышение скорости твердения в сравнении с 1-м случаем приводит к одинаковой продолжительности обеих стадий процесса формования и к минимальной общей продолжительности цикла.

Таким образом, теория и практический опыт показывают, что чем быстрее твердеет стекло, тем быстрее его можно вырабатывать. Поэтому высокопроизводительные способы выработки изделий требуют повышения скорости твердения составов стекол. Это и наблюдалось, например, при переходе от лодочного способа вытягивания к безлодочному, а также при замене малопроизводительных роторных формующих машин типа ВВ-7 на высокопроизводительные секционные автоматические серии IS в производстве стеклотарных изделий. В итоге можно резюмировать, что повышение скорости твердения формуемых изделий является важным фактором повышения производительности формующего оборудования. Скорость затвердевания стекла оказывает чрезвычайно большое влияние на процесс формования изделий. Под термином скорость твердения следует понимать изменение вязкости во времени (d h/ d t). Это выражение может быть трансформировано в выражение V тв = d h/ d t = d h/ dT × dT / d t, которое показывает, что скорость твердения определяется, во-первых, характером температурной зависимости вязкости стекла и, во-вторых, скоростью охлаждения стекла (теплоотдачей в окружающую среду). Влияние первого фактора на скорость твердения при выработке стекол иллюстрируется рис. 5.3. Здесь горизонтальными линиями отмечены нижняя (lgh = 2) и верхняя (lgh = 6,6) границы интервала формования. Из рис. 5.3 следует, что формование стекол 1 и 2 может быть начато при одной и той же температуре (1100°С), однако завершается выработка при разных температурах: для стекла 1 – при 630°С, для стекла 2 – при 770°С. В связи с этим обстоятельством температурный интервал формования у стекла 1 больше на 100°С (D Т ф1 = 1100 – 630 = 470°С; D Т ф2 = 1100 – 770 = 330°С). Стекло 1 является «длинным», а стекло 2 – более «коротким». Обычно к «длинным» стеклам относят стекла с D Т ф > 250°С, к «коротким» – D Т ф < 200°С. Таким образом, более «длинные» стекла имеют более пологую зависимость lgh = f (T) и хорошо адаптируются к ручным способам выработки, требующим большого промежутка времени для придания формы изделий. «Короткие» стекла хорошо себя показывают при скоростных механизированных способах формования, однако требуют строгого соблюдения режима выработки, поскольку малое переохлаждение стекла может привести к резкому повышению значений вязкости, при которых формование станет невозможным. Скорость твердения также зависит от температуры стекла в начале формования. Чем она выше, тем быстрее стекло охлаждается и твердеет.

Стекло 3 имеет такой же интервал формования, как и стекло 2 (D Т ф = 1320 – 990 = 330°С), однако остывать оно будет быстрее (при прочих равных условиях), поскольку вырабатывается при существенно более высокой температуре (1300°С). Другими словами, при одинаковой «длине» более вязкие стекла (тугоплавкие) твердеют с большей скоростью, чем маловязкие (легкоплавкие). В этом проявляется влияние химического состава стекла на скорость их затвердевания. Можно констатировать, что введение в состав стекол оксидов, обеспечивающих повышение их вязкости (ZrO2, А12О3, SiO2), будет способствовать ускорению их твердения. Наоборот, введение в состав оксидов Li2O, Na2O, K2O, BaO, ZnO, PbO, CaO, B2O3, как правило, замедляет твердение стекол. Конечно, скорость твердения стекла зависит от массы и формы изделий. Чем массивнее образец и чем меньше его поверхность при данном объеме, тем медленнее он будет остывать и твердеть. Следующий, влияющий на скорость твердения, фактор – это «теплопрозрачность» стекломассы, то есть ее прозрачность по отношению к лучистой энергии. Этот вид теплопередачи доминирует при высокой температуре над остальными ее видами: кондукционной теплопроводностью и конвекцией, поскольку при теплоотдаче излучением скорость охлаждения пропорциональна Т 4. Другими словами, основное количество тепла формуемая стекломасса отдает за счет излучения в длинноволновой части ИК-спектра («тепловые» лучи с l = 2000–4000 нм). Поскольку конвективная составляющая мала при охлаждении от высоких температур, то скорость охлаждения изделия из стекла при формовании может быть определена так называемым эффективным коэффициентом теплопередачи lэф, который включает две составляю- lэф = lк + lр. Вклад этих составляющих в величину lэф, а также сама величина lэф сильно изменяются с температурой. Известно, что lк массовых стекол близка к значению ~ 1 Вт/(м×К) и слабо возрастает до 300°С в соответствии с формулой lк = А + В × log T, что обеспечивает прирост около 25% при 300°С для тарного стекла. Результаты изучения радиационной теплопроводности промышленных стекол приведены в Как следует из табл. 5.5, значения lр изменяются в широких пределах в зависимости от температуры. Для прозрачного стекла от В соответствии с уравнением (4.1) можно выразить lэф для стекла № 1 в различных температурных зонах, принимая lк» 1 Вт/(м×К):

– комнатная температура – lэф = 1 + 0» 1 Вт/(м×К); – для 600°С – lэф = 1 + 6,29 = 7,29 Вт/(м×К), для 1200°С – lэф = 1 + + 223,21= 224,21 Вт/(м×К). Отсюда следует, что теплоотдача от прозрачного стекла при высо-

Таблица 5.5 Химический состав и значения lр промышленных стекол

Аналогичные манипуляции для состава № 3 дают: для комнатной температуры – lэф = 1 + 0; для 600°С – lэф = 1 + 0,77 и для 1200°С – lэф = = 1 + 6,85. Данные табл. 5.5 показывают, что эффективный коэффициент теплопроводности lэф практически одинаков для прозрачных массовых стекол, то есть мало зависит от основного химического состава, но очень сильно снижается в присутствии красящих примесей (добавок) –СоО, Fе2О3, СuО и др. В отличие от прозрачных такие стекла характеризуются малой теплопрозрачностью, то есть сильно абсорбируют (поглощают) лучистую энергию, в связи с чем их излучательная способность с поверхности усиливается, а изнутри ослабевает. В результате у таких стекол охлаждение и твердение поверхностных слоев ускоряется, а внутренних – замедляется. Таким образом, при охлаждении сформованного изделия из окрашенной стекломассы поверхностные слои твердеют быстрее, чем внутренние (совокупное действие lк и lр), тогда как отвод тепла изнутри осуществляется только за счет излучения. В итоге между поверхностными и внутренними слоями возникает градиент температур, который растет с увеличением толщины изделия и, в особенности, при уменьшении теплопрозрачности стекла. Эти особенности ограничивают скорость охлаждения изделий. Кроме того, на скорость охлаждения влияет способ формования. Например, при вытягивании прозрачного стекла отсутствует его контакт с формующими органами, поэтому процесс охлаждения и твердения ленты развивается постепенно под влиянием кондуктивной теплопроводности, излучения стекла и конвективного теплообмена с окружающей средой. В результате температурные градиенты в твердеющей ленте незначительны, наблюдается равномерное нарастание твердеющих слоев, что обеспечивает высокое качество поверхности (упорядочен характер и слоистость листового стекла).

При прокатке ленты картина меняется – жидкотекучая стекломасса с высокой температурой резко охлаждается с поверхности водоохлаждаемыми формующими валками. В этом случае потери тепла лентой определяются не только теплопроводностью и излучением стекла, но и высокой теплопроводностью металла валков. В итоге сильно выраженной градиентности охлаждения поверхность ленты затвердевает, образуя корку, которая после прохождения валков частично расплавляется, испытывая термопластическую деформацию в ходе саморазогрева поверхности за счет тепла внутренних слоев, поскольку отдача тепла с поверхности резко снижается. Именно с рассмотренными особенностями стекла связано низкое качество поверхности прокатного стекла, а именно кованость (бугристость поверхности). Еще более усложнены условия теплообмена при контакте стекла с металлическими формами в ходе формования полых изделий методами прессования, прессовыдувания и выдувания. На процесс распространения теплоты и температуры влияют кондуктивная теплопроводность и излучение в самом стекле, теплопроводность и аккумуляция тепла металлом форм и, наконец, теплоотдача от формы во внешнюю среду за счет принудительной конвекции (обдув). Наименее благоприятны условия охлаждения и твердения стекла при прессовании, которое реализуется в одну стадию в чистовой форме с большой скоростью. В связи с этим качество поверхности прессованных изделий уступает качеству изделий, получаемых двухстадийными методами: двойного выдувания и, особенно, прессовыдувания (наличие «кованости», матовости, посечек). Из приведенных примеров следует, что скорость твердения стекла при формовании во многом определяется степенью равномерности его охлаждения по толщине.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 199; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.9.236 (0.011 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||