Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производство прокатного стекла

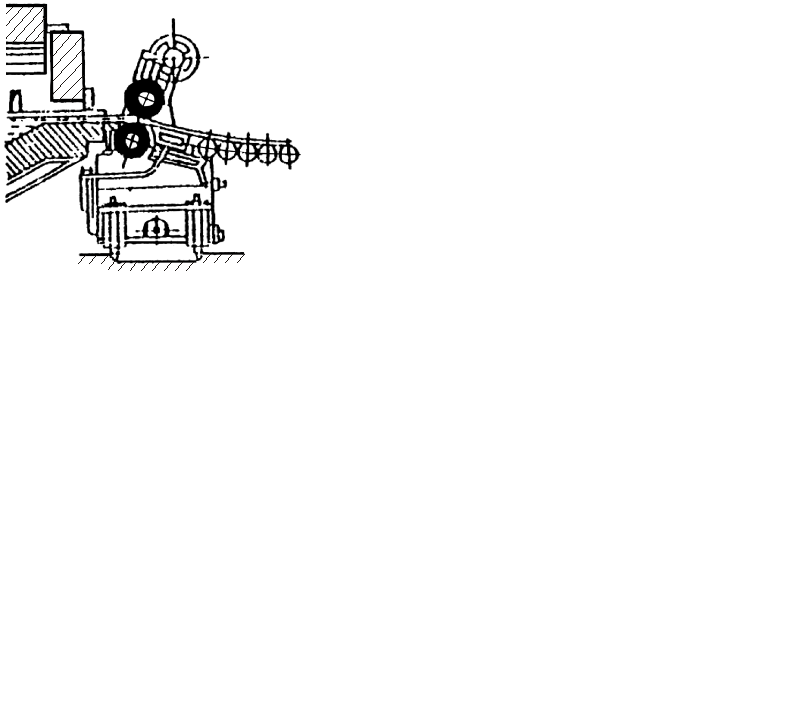

Параллельно с другими методами получения листового стекла развивался способ проката. Еще в I в. н. э. древние римляне получали плоское стекло, выливая стекломассу на железный стол и растягивая заготовку. В дальнейшем (XIII в.) венецианцы усовершенствовали данный способ, который включал уже литье прозрачного стекла на металлический стол с последующей тщательной ручной полировкой для устранения оптических искажений (зеркальное стекло). Этот опыт широко распространился с годами, совершенствуясь в сторону увеличения размеров стекол, и в итоге привел к созданию новой технологии получения плоского стекла. При этом старое название такого стекла, определяющее способ его получения – литое стекло – постепенно утратило свое значение, поскольку литье стало лишь частью процесса, причем не основной, в то время как характерные свойства стекло приобретает в ходе прокатки стекломассы, откуда и происходит современное название –прокатное стекло. Основы промышленного производства прокатного стекла были заложены в конце XVII в. (1688 г.), когда Л. Ней предложил формовать порцию стекломассы, вылитой на стол, металлическим валком (рис. 4.1, а). Лист стекла формуется путем проката на неподвижном столе металлическим валом, охлаждаемым водой, порции стекломассы, выливаемой из тигля (ковш). Данный способ периодический, малопроизводительный, тем не менее, его применяют иногда и сейчас для проката крупногабаритных и при выпуске специальных стекол. Метод позволял получать стекло больших габаритов, чем известные в то время способы, и предназначался для производства зеркального стекла. Получаемое стекло, не обладая плоскопараллельными поверхностями, имело ограниченную прозрачность, но, тем не менее, пропускало свет и иногда использовалось для остекления. У такого стекла нижняя поверхность, прилегавшая к холодному столу, приобретала в результате мгновенного охлаждения «кованый вид», обусловленный наличием малых случайно расположенных участков деформированной поверхности. Структурированная таким образом поверхность стекла не является причиной его низкой прозрачности. Последняя достигается только после механической обработки прокатного стекла (шлифование и полирование).

Рис. 4.1. Способы периодического проката

Позднее литейный стол стали гравировать, что позволило перейти от случайного характера «кованости», приобретаемого прокатным стеклом, к получению орнаментного (узорчатого) стекла. В дальнейшем удалось разработать способ изготовления узоров на валках, что позволило отказаться от гравировки столов и получать узорчатые стекла на гладких столах при помощи «накатных» валков. Проблемы с поддержанием высокого качества поверхности литейных столов, соприкасающейся с горячим стеклом (коробление, поризация, ухудшение теплопередачи), а также тот факт, что поверхность стеклянного листа, соприкасавшаяся с валком (малая продолжительность контакта), была качественно лучше той, что контактировала со столом (длительный контакт), привели к замене системы валок – стол на двухвалковый способ (рис. 4.1, б). При этом лист стекла формуется путем проката между двумя металлическими валами, охлаждаемыми водой, стекломассы, выливаемой из горшка или ковша, причем формуемая лента воспринимается движущимся столом при постоянном положении осей прокатных валов. Стол при этом стал служить исключительно для транспортировки отформованного (прокатанного) листа стекла в печь отжига. С помощью двухвалкового прокатного устройства удалось получать достаточно тонкие и ровные листы стекла. Способ валкового периодического проката, созданный во Франции в 1920 г. (Bicheroux) и послужил основой для современного способа непрерывного проката. Исследования и опыт эксплуатации прокатного стекла показали, что оно может быть использовано при решении ряда задач строительства: декорирования фасадов, улучшения освещенности помещений, повышения степени безопасности (армированное стекло), улучшения противопожарной обстановки и т. д., а дальнейшее совершенствование его качества может быть достигнуто в случае перехода от периодического способа производства в виде отдельных листов к получению непрерывной ленты стекла. В итоге в 30-х годах XX столетия был освоен конвейерный способ производства прокатного стекла, или способ непрерывного проката. Последний способ сохранил свое значение до нынешних дней и ниже будет описан подробно. При этом лента стекла формуется путем прокатывания между двумя металлическими валами, охлажденными водой, и отжигается в горизонтальном Лере (рис. 4.2). Стекло имеет «кованую» поверхность, мало прозрачно и рассеивает свет. В основной массе его использовали в качестве полуфабриката для производства полированного стекла (twin -способ). При нанесении узора на верхний вал получают узорчатые стекла; при закатке в стекломассу металлической сетки – армированное. Способ отличается достаточной простой и высокой производительностью.

Рис. 4.2. Способ непрерывного проката

При непрерывном способе стекломасса из ванной печи, выработочная часть которой завершается щелью, изливается в зазор между двумя цилиндрическими пустотелыми валками из металла, вращающимися навстречу друг другу. В результате прокатки деформированной ленте сообщается поступательное движение. Толщина ленты регулируется величиной зазора между валками, а скорость проката – изменением скорости вращения валков. Валки во избежание прилипания стекла к их поверхности охлаждают изнутри проточной водой. В то же время степень охлаждения не должна быть чрезмерной, в противном случае на ленте образуются мелкие поверхностные трещины (посечки). После прохождения стекломассы через формующие валки собственно процесс формования завершен. Лента после формования находится в пластичном состоянии, поэтому для предотвращения деформации ее охлаждают на открытом роликовом конвейере с асбестированными валками до поступления в лер на отжиг. Борта ленты следует защищать от чрезмерного охлаждения во избежание их натяжения и деформации ленты («горбление»). Характерной особенностью прокатного стекла является «кованость» его поверхности, приводящая к матовости и снижению прозрачности стекла. Это явление обусловлено следующими причинами. При прокатке лента жидкотекучей стекломассы резко охлаждается поверхностями металлических валков за счет теплопроводности и излучения стекла, а также большой теплопроводности и теплоемкости валков, интенсивно отнимающих тепло от стекла. В результате поверхностные слои стекла мгновенно затвердевают. После прохождения валков условия теплообмена ленты с окружающей средой изменяются: резко снижается количество отбираемого с поверхности тепла, в результате, за счет поступающей из глубин стекла теплоты, происходит плавление затвердевших ранее слоев. Однако температура их повторного разогрева уже недостаточна для того, чтобы поверхностное натяжение могло устранить дефекты поверхностного слоя, вызванные неравномерным твердением стекломассы при охлаждении ее металлом прокатных валков («кованость»). В результате получаемое стекло характеризуется матовостью, вызываемой повышенным рассеянием света поверхностью, слабой прозрачностью. Это обстоятельство исключает возможность применения такого «сырого» стекла без дополнительной механической обработки (шлифование и полирование) в тех областях, где требуется хорошая видимость просматриваемых через него объектов. Структурированный характер поверхности прокатного стекла предопределил его использование для производства узорчатого и армированного стекла.

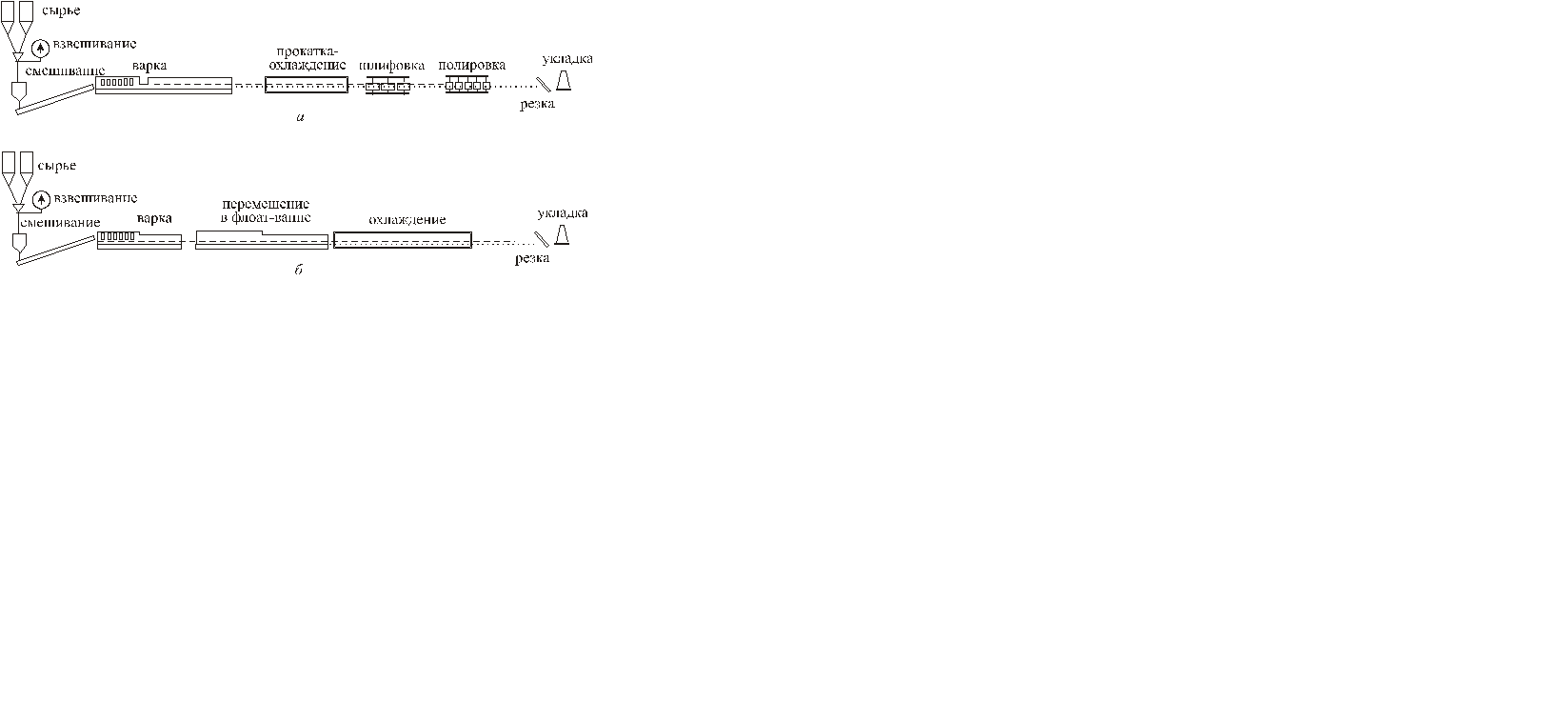

Качество поверхности «сырого» прокатного стекла, во многом определяемое отклонениями ленты по толщине иобусловленное кованостью и волнистостью, однако, обычно не превышают 0,15–0,20 мм, что существенно меньше, чем разнотолщинность тянутого стекла. Освоение способа непрерывного проката позволило перейти к массовому производству дешевого листового стекла больших габаритов. Способ обеспечивает поточность производства, возможность автоматизации технологических процессов. Данный способ формования в существенно меньшей степени зависит от нарушений режима варки в печи, чем при методах вытягивания, обеспечивает большую скорость ленты (200–250 м/ч).В табл. 4.1 приведены основные показатели качества листового стекла, полученного различными способами, из которой видно, что непрерывный прокат обеспечивает достаточно высокое качество поверхности стекла (малые значения разнотолщинности и кривизны, качественный отжиг ленты). Приведенные достоинства определили перспективность использования прокатного стекла для выработки полированного листового стекла, потребность в котором постоянно возрастала (зеркала, мебель, транспорт). В 1923 г. в Англии был построен и дал продукцию первый конвейер для одностороннего шлифования и полирования листов стекла, уложенных на непрерывно движущиеся столы, что стало большим достижением, обеспечивающим создание полностью механизированной технологии получения листового полированного стекла. Технический прогресс в данной области привел в итоге к созданию поточного процесса двустороннего шлифования с последующим полированием непрерывно движущейся ленты прокатанного стекла (1935 г., компания «Пилкентон») (рис. 4.3, а). Двустороннее шлифование и полирование позволило получить прозрачное стекло с плоскопараллельными поверхностями, не искажающее предметов при просмотре их через такое стекло (twin-способ). Так началось поточное производство полированного листового стекла, достигшее своего апогея к концу 50-х годов прошлого столетия, когда в мире на конвейерах механического шлифования и полирования выпускалось около 100 млн. м2 полированного стекла. Его дальнейшее развитие было прервано освоением принципиально нового способа получения полированного стекла – метода формования ленты стекла на расплаве олова, получившего название флоат-процесс (метод плавающей ленты), который позволил существенно снизить себестоимость полированного стекла (в два раза) при примерно одинаковом качестве поверхности.

Новый способ оказался настолько совершенным и экономически выгодным, что за весьма короткий период (около 15 лет) стал доминирующим в мире, полностью либо частично вытеснив остальные методы получения плоского стекла.

а – схема производства механически полированного стекла (twin-стекло),

Сущность флоат-процесса, разработанного фирмой «Пилкингтон бразерс лимитед», состоит в том, что регулируемое количество стекломассы в виде струи поступает из стекловаренной печи в ванну на поверхность расплава олова и, продвигаясь по ней, формуется в ленту с заданной геометрией (ширина, толщина) и полированными поверхностями (результат огневой полировки и контакта с расплавленным оловом). Сформованная лента затем охлаждается и отжигается. Над поверхностью жидкого металла необходимо поддерживать защитную атмосферу (азот + водород) во избежание окисления олова. Процесс производства непрерывен и полностью автоматизирован, включая раскрой ленты и упаковку стекла. Продолжительность цикла около 2 ч с момента формования ленты и до упаковки продукта. Флоат-стекло не дает оптических искажений и по качеству поверхности не уступает механически полированному стеклу.

|

||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 738; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.143.4 (0.009 с.) |

Рис. 4.3. Принципиальные схемы производства полированного стекла:

Рис. 4.3. Принципиальные схемы производства полированного стекла: