Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общая характеристика интерметаллидов

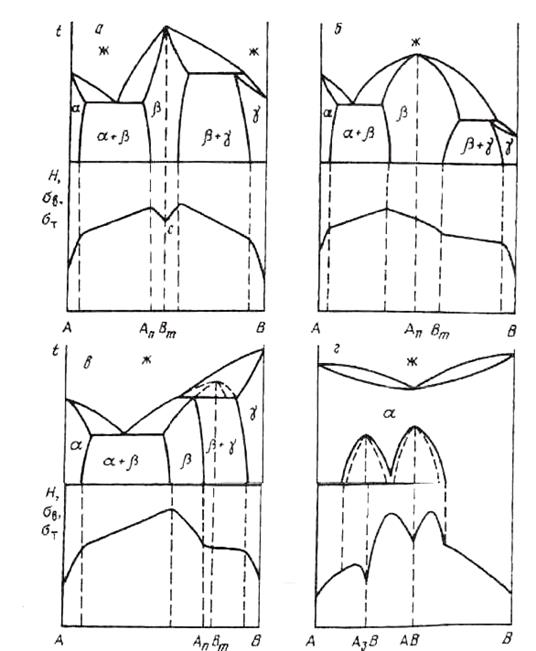

Интерметаллическими соединениями или интерметаллидами называют соединения металлов между собой. Интерметаллиды делят на дальтониды, бертоллиды и фазы Курнакова. Под дальтонидами понимают фазы на основе интерметаллидов постоянного химического состава, которым на кривых «состав – свойство» соответствует особая, сингулярная точка (рис. 6.1, а, точка С), положение которой не зависит от температуры измерения свойств. Бертоллиды – это фазы на основе интерметаллидов переменного химического состава, для которых на кривых «состав – свойство» нет сингулярных точек (рис. 6.1, б, в). На диаграммах «состав – свойство» бертоллидных фаз могут наблюдаться максимумы или минимумы свойств, но они не носят сингулярного характера и их положение зависит от температуры и давления. Бертоллиды меняют свой химический состав при плавлении (рис. 6.1, в), или могут быть твердыми растворами на основе мнимых интерметаллидов (рис. 6.1, г).

Рис. 6.1. Схемы зависимостей прочностных свойств сплавов от состава для систем с дальтонидом (а), бертоллидом (б, в) и сверхструктурами Н.С.Курнакова (г)

Под фазами Курнакова понимают непрерывные твердые растворы между дальтонидами и бертоллидами. Они образуются в результате упорядочения атомов неупорядоченных твердых растворов при понижении температуры (рис. 6.1, г). Впервые такие фазы были обнаружены в сплавах системы Cu – Au (Cu3Au, CuAu). К настоящему времени известны более 1500 интерметаллических соединений, которые образуют около 200 различных типов кристаллических структур. К перспективным конструкционным материалам относят следующие типы интерметаллидов: 1) фазы типа A3B с кубической кристаллической решеткой L 12 (Ni3Al, Ni3Si, Ni3Fe, Ni3Mn, Zr3Al); 2) фазы типа A3B с гексагональной решеткой DO 19 (Ti3Al, Ti3Sn); 3) алюминиды типа Mе3Al (А3В) со структурой, отличной от L 12 и D O19 (Fe3Al – DO3; Nb3Al – Oh3); 4) алюминиды типа МеAl3 (NbAl3, NiAl3, TaAl3, TiAl3, ZrAl3); их кристаллические структуры различны; 5) фазы типа АВ с кристаллической решеткой L 10 (TiAl, CuAu); 6) фазы типа АВ с кристаллической структурой В2 (NiAl, CoTi, CoZr, NiBe, FeAl, FeCo, TiNi); 7) тройные алюминиды со структурой L 12: Al1-x-yTixMеy (Mе = Со, Cr, Cu, Fe, Mn, Ni; х = 0,24…0,28; у = 0,08…0,14); 8) тройные фазы Лавеса (TiCr1,5Si0,5; TaFeAl; TaNiAl; NbNiAl); 9) силициды (MoSi2, NbSi2, Ni3Si, TiSi2, Ti5Si3; Mg2Si; CoSi2).

Высокотемпературные интерметаллидные сплавы должны обладать следующими свойствами: высокими прочностными и жаропрочными удельными характеристиками, достаточным сопротивлением усталости, приемлемой пластичностью и технологичностью, высоким сопротивлением коррозии и окислению. Наибольший практический интерес представляют алюминиды и сплавы на их основе, что обусловлено следующими причинами: – алюминиды и сплавы на их основе обладают высокими прочностными и жаропрочными характеристиками при рабочих температурах, свойственных никелевым сплавам, и выше них (при меньшей плотности); – алюминий существенно понижает плотность сплавов. Так, в частности, плотность интерметаллида TiAl в 2,5 раза меньше, чем у жаропрочных никелевых сплавов. Пониженная плотность алюминидов способствует повышению удельных характеристик прочности и жаропрочности; – по сравнению с другими материалами алюминиды обладают высоким сопротивлением окислению. Одним из лучших материалов в этом отношении является интерметаллид Fe3Al, обладающий и высокой коррозионной стойкостью; – алюминий относится к сравнительно недорогим, недефицитным легирующим элементам. Основными факторами, затрудняющими применение интерметаллидов и сплавов на их основе как конструкционных материалов, являются свойственная интерметаллидам хрупкость, особенно при комнатной температуре, недостаточное в некоторых случаях сопротивление окислению, ненадежность методов проектирования и предсказания длительности эксплуатации изделий из интерметаллидов, отсутствие поставщиков качественной продукции из интерметаллидов и высокая стоимость изделий. Высокая хрупкость интерметаллидов является их природным свойством, однако в некоторых случаях может быть вызвана и сегрегацией примесей на границах зерен. Природная хрупкость интерметаллидов обусловлена большим вкладом ковалентной (или ионной) связи в общую связь. Сильная ковалентная связь способствует и легкому межзеренному разрушению. Для повышения пластичности интерметаллидов используют микролегирование и легирование, формирование оптимальной микроструктуры, повышение чистоты исходных материалов. Например, введение примерно 0,02...0,1 % B в алюминид никеля Ni3Al и практически во все сплавы на его основе устраняет зернограничное разрушение и сильно повышает их пластичность. Атомы бора сегрегируют на границах зерен, залечивая пустоты и заполняя вакансии. Бор, по-видимому, изменяет также строение границ зерен, так что облегчается передача скольжения из одного зерна в другое. Содержание бора должно быть небольшим, так как при его содержаниях больше предела растворимости образуется боридная эвтектика, служащая местом зарождения трещин. Однако бор не является универсальным микролегирующим элементом. Так, в частности, его введение в алюминиды титана Ti3Al и TiAl не дает какого-либо существенного пластифицирующего эффекта.

Макролегирование обычно проводится не только с целью повышения пластичности, но и улучшения всего комплекса эксплуатационных свойств. Повышение пластичности при макролегировании может быть достигнуто в результате уменьшения ковалентной составляющей связи, создания благоприятной дислокационной структуры с более высокой подвижностью дислокаций, обеспечения действия более благоприятных систем скольжения, изменения кристаллического или фазового состава и структурного состояния. Легирующие элементы в интерметаллиде замещают тот или другой его компонент или оба сразу. Например, в интерметаллиде Ni3Al атомы Ga, Ge, In, Mo, Sb, Si, Sn, Ta, Ti, V, W замещают атомы алюминия, а атомы Cr, Fe, Mn – атомы никеля и алюминия одновременно. К новым направлениям легирования следует отнести упрочнение интерметаллидов дисперсными частицами. При дисперсном упрочнении необходимо соблюдать следующие условия: подобие кристаллических решеток выделяющейся фазы и матрицы, подобие химических элементов, составляющих данные фазы, и незначительное различие периодов кристаллических решеток. К подобным сплавам относятся NiAl – NbNiAl, NiAl – Ni3AlTi, NiAl – TaNiAl, NiAl – Ni2AlTi. Дисперсное упрочнение, реализуемое методами порошковой металлургии, обеспечивают оксиды. К таким сплавам принадлежат, в частности, интерметаллиды FeAl, Fe3Al, NiAl, Ni3Al, Ti3Al, упрочненные оксидами (Al2O3, Y2O3), карбидами (HfC), боридами (TiB2). Наилучший комплекс механических свойств наблюдается при определенных типах и параметрах микроструктуры. В общем случае нужно стремиться к возможно более мелкозернистой структуре. С измельчением зерна повышаются пластические и прочностные характеристики, затрудняется зернограничное разрушение, понижается температура хладноломкости, создаются условия для сверхпластической деформации. Мелкозернистую структуру можно получить кристаллизацией при больших скоростях охлаждения, выбором оптимальных условий термомеханической обработки.

|

||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 323; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.3.255 (0.008 с.) |