Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Применение магниевых сплавов

Из магниевых сплавов изготавливают колеса и вилки шасси, передние кромки крыльев, различные рычаги, корпуса приборов, насосов, коробок передач, фонари и двери кабин, детали планера самолета, а также корпуса ракет, обтекатели топливные и кислородные баки и др. Высокопрочные литейные сплавы применяют для нагруженных деталей самолетов и двигателей (корпусов компрессоров, картеров, ферм шасси, колонок управления и др.).

Резюме. Магниевые сплавы относятся к самым легким конструкционным сплавам и способствуют уменьшению веса конструкций летательных аппаратов. Легированием удается существенно повысить их механические свойства. Наиболее перспективными магниевыми сплавами являются сверхлегкие сплавы системы Mg–Li. Основными направлениями развития магниевых сплавов является разработка новых технологий изготовления изделий из них и повышение свойств за счет легирования и термических обработок. БЕРИЛЛИЙ И ЕГО СПЛАВЫ Ключевые слова: бериллий, высокомодульные,жаропрочные и коррозионностойкие сплавы, механизмы деформации,бериллиды Весьма перспективным конструкционным материалом для авиации, приборостроения, космической и атомной техники является бериллий. Важнейшее достоинство бериллия заключается в сочетании весьма высокого модуля упругости (Е = 310 ГПа) с низкой плотностью (1,84 г/см3). Модуль упругости бериллия примерно в 7 раз больше, чем у магния, и близок к модулю упругости молибдена плотностью 10,2 г/см3 и слабо зависит от температуры до 500 °С. Бериллий превосходит многие металлы по удельной прочности и жесткости. Он обладает также высокой удельной теплоемкостью, тепло- и электропроводностью. У бериллия достаточно высокие показатели коррозионной стойкости, размерной стабильности, сопротивления износу, демпфирующей способности. Близкие к сталям значения температурного коэффициента линейного расширения и, как следствие, хорошая совместимость с ними, способствуют использованию бериллия в точных приборах и устройствах, в которых необходимо соединять разнородные металлы. Основные недостатки бериллия – токсичность, низкая пластичность и значительная анизотропия механических свойств в полуфабрикатах, полученных обработкой давлением.

Свойства бер и ллия

Бериллий – металл серого цвета, по внешнему виду напоминающий сталь, плавится при температуре 1287 °С. У бериллия очень малый атомный диаметр – 0,226 нм. Он относится к металлам, обладающим полиморфизмом. α-Ве имеет гексагональную решетку и существует до 1250 °С, параметры решетки a = 0,22855 нм, с = 0,36840 нм, с/а = 1,568. β-Ве существует в интервале 1250…1287 °С и имеет объемно-центрированную кубическую решетку. Бериллий отличается очень высокой скрытой теплотой – 1152 Дж/г. Для расплавления такого же количества стали нужно в 3,3 раза меньше тепла. Удельная теплоемкость бериллия в 2,5 раза выше, чем у алюминия, и в 8 раз выше, чем у стали. По электро- и теплопроводности бериллий уступает лишь серебру, меди, золоту и алюминию. Бериллий – диамагнитный металл. Он очень слабо поглощает рентгеновские лучи. Проницаемость бериллия рентгеновскими лучами в 17 раз больше, чем проницаемость алюминия. При комнатной температуре бериллий устойчив в сухой атмосфере, но во влажном воздухе медленно окисляется. При нагреве в воздушной атмосфере до температур примерно 600 °С бериллий окисляется незначительно. Механические свойства существенно зависят от чистоты и способов получения полуфабрикатов. Временное сопротивление разрыву бериллия, полученного из разного исходного материала различными способами, колеблется от 300 до 1000 МПа, а относительное удлинение меняется в пределах от 2,5 до 40 %, причем повышение прочностных характеристик не всегда сопровождается понижением пластичности. Отличительная особенность бериллия – его низкая пластичность, что является несколько неожиданной. Соотношение осей с/а для бериллия (с/а = 1,568) немного меньше теоретического значения (1,633), что должно приводить к значительной пластичности. Действительно, для титана и циркония, для которых соотношение осей с/а также меньше теоретического значения, характерны довольно высокие пластические свойства. В отличие от титана и циркония скольжение в бериллии происходит в основном по плоскости базиса {0001} и в меньшей степени по плоскостям призмы {10`10}, а двойникование происходит лишь по плоскостям {10`12}.

Механические свойства бериллия определяются в основном тремя факторами: чистотой металла, текстурой и величиной зерна. Так как у бериллия небольшие размеры атомов, большинство элементов сильно искажают его решетку и приводят к хрупкости. Так, достаточно ввести в зонно-очищенный бериллий 0,001 % Si, чтобы сделать его хрупким. Даже металл, содержащий 99,9 % Ве, хрупок. Для получения приемлемой пластичности бериллий надо очищать от примесей тщательнее, чем какой-либо другой металл. В деформированных полуфабрикатах бериллия развивается сильная текстура деформации, которая приводит к большой анизотропии свойств. Так, в прутках, полученных выдавливанием, σв в перпендикулярном направлении составляет 0,4…0,6 от sв в направлении выдавливания. Относительное удлинение в направлении выдавливания в десятки раз больше, чем в перпендикулярном направлении. Сильно деформированный бериллий начинает рекристаллизовываться при 700 °С. Таким образом, у бериллия необычно высокое отношение температуры рекристаллизации к температуре плавления (0,63). Примеси еще больше повышают температуру рекристаллизации. Рекристаллизационный отжиг уменьшает прочность и повышает пластичность бериллия по сравнению с деформированным в теплую материалом. При рекристаллизации текстура деформации не устраняется, поэтому анизотропия свойств не уменьшается. Механические свойства бериллия, полученного методами порошковой металлургии, определяются размером порошка, содержанием окиси бериллия и примесей. С увеличением содержания окиси ВеО возрастают прочностные и пластические свойства бериллия. Повышение прочностных характеристик бериллия в этом случае обусловлено дисперсным упрочнением и измельчением зерна. При температурах 600…700 °С у бериллия с ультрамелким зерном (1…3 мкм) проявляются признаки сверхпластичности. При скорости деформации 10-4 c-1 параметр скоростной чувствительности m равен 0,5…0,6, а относительное удлинение составляет около 300 %. Образцы разрушаются практически без образования шейки.

Получение полуфабрикатов

Заготовки из бериллия получают в основном методами порошковой металлургии. Условия и способы получения порошков, их дисперсность и метод компактирования определяют в большей мере свойства бериллия. Формование заготовок производится холодным прессованием порошков с последующим спеканием в вакууме при 1180…1220 °С или горячим прессованием в графитовых пресс-формах в вакууме при 1000…1200 °С. Деформированные полуфабрикаты (прутки, трубы) получают горячим (800…1050 °С) или теплым (400…500 °С) выдавливанием. Отливки из бериллия применяют крайне редко. Бериллиевую проволоку получают выдавливанием в оболочке исходной заготовки из литого или порошкового металла с последующей протяжкой и волочением. Лучшим материалом для оболочки является никель. После химической или электролитической полировки поверхности проволока бериллия имеет следующие свойства: sв = 1350 МПа; sпц = 300 МПа и Е = 285 ГПа. Механическая обработка бериллия в 8 раз дороже обработки алюминия или титана, при обработке бериллия используют и химическое фрезерование. Для соединения деталей из бериллия используют сварку вольфрамовым электродом в нейтральной атмосфере или в вакууме.

Для изготовления деталей из бериллия перспективен метод плазменного напыления, в результате применения которого отпадает необходимость в обработке и сварке бериллия.

Сплавы бериллия

Высокомодульные и высокопрочные бериллиевые сплавы. Легирование бериллия преследует две цели: уменьшить хрупкость и повысить коррозионную стойкость. Повысить пластичность и вязкость позволяют сплавы системы Ве – Аl. Эти сплавы представляют большой интерес как конструкционные материалы из-за легкости, жесткости, более высокой, чем у бериллия, технологической пластичности, способности прессоваться и прокатываться в тонкий лист при содержании < 50…60 % Ве.

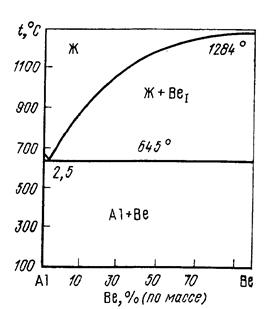

Рис. 2.1. Диаграмма состояния системы Аl – Ве

Фазовый состав сплавов алюминия с бериллием имеет отличительную особенность, заключающуюся в том, что бериллий в алюминии практически не растворим (рис. 2.1). В бериллии растворяется 4…5 % Аl и поэтому эвтектика, образующаяся при концентрации 2,5 % Ве состоит из чистого алюминия с незначительным количеством вкраплений бериллия и характеризуется высокой пластичностью. В качестве основы сплавов, таким образом, используется не твердый раствор, как это имеет место у большинства деформируемых сплавов, а смесь фаз с резко выраженной разнородностью: твердой и прочной бериллиевой фазы, представляющей собой твердый раствор алюминия в бериллии, и пластичной, с низкой прочностью алюминиевой фазы, которая и обеспечивает пластичность этих сплавов. Практическое применение имеют заэвтектические сплавы с содержанием 20…40 % Аl. Так, например, сплав 76 % Ве + 24 % Аl имеет Е = 260 ГПа, sв = 620 МПа, s0,2 = 510 МПа и d = 3 %. У подобных сплавов модуль нормальной упругости близок по своему значению к чистому бериллию, но пластичность выше. Пластичная алюминиевая фаза снижает концентрацию напряжений у частиц бериллиевой фазы и препятствует образованию и развитию трещин. Введение в систему Ве – Аl элементов, растворимых в бериллиевой фазе, увеличивает различие в свойствах фаз и ухудшает комплекс свойств сплава. Легирующие элементы, растворяемые в алюминиевой фазе, повышают ее прочность, уменьшают разнородность фаз и улучшают свойства сплава. Для этого и легируют сплавы системы Ве – Аl третьим элементом – магнием, который растворяется в алюминии и при концентрациях, не превышающих его предельную растворимость, существенно улучшат свойства сплавов.

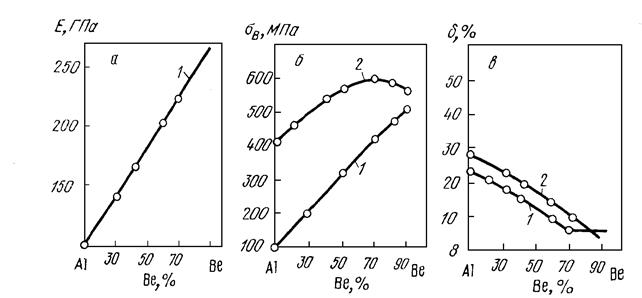

Растворимость магния в алюминиевой фазе уменьшается с увеличением содержания бериллия, поэтому при низком содержании бериллия вводят большее количество магния. В сплавах с высоким содержанием бериллия (90 %) содержание магния не превышает 0,5…1 %. Значительный эффект упрочнения при одновременном повышении пластичности наблюдается в сплавах с содержанием бериллия до 70 % (рис. 2.2). По сравнению с двойными сплавами в сплавах Ве – Аl – Мg модуль упругости повышается на 10…12 %, хотя у магния он значительно ниже, чем у алюминия. При содержании бериллия более 70 % резко снижается пластичность, так как количество пластичной алюминиевой фазы недостаточно, и она перестает оказывать пластифицирующее действие. Поэтому такие сплавы не представляют практического интереса.

Рис. 2.2. Механические свойства: Е (а), sв (б), d (в) сплавов Аl – Ве (1), Ве – Аl – Мg (2) с различным содержанием бериллия

Тройные сплавы, в отличие от двойных, получаемых из порошков, получают сплавлением. Слитки подвергают обработке давлением. Сплавы поставляются в виде деформированного или отожженного полуфабриката. Жаропрочные и коррозионностойкие бериллиевые сплавы. К сплавам с повышенной жаропрочностью и коррозионной стойкостью в средах СО2 и водяного пара относятся сплавы бериллия с 0,25…0,95 % Са. Наибольшей жаропрочностью обладают сплавы системы Ве – ВеО, получаемые методом порошковой металлургии, в которых содержание ВеО достигает до 4 %. Они удовлетворительно работают в напряженном состоянии до 450…480 °С. Введение ВеО в сплав усиливает эффект торможения движения дислокаций и повышает длительную прочность. Так, например, для сплава Ве + 1 % ВеО σ100600 = 20 МПа. Увеличение содержания ВеО до 3 % вдвое повышает значение предела длительной прочности. До очень высоких температур сохраняют достаточную прочность бериллиды – это группа интерметаллидных соединений бериллия с Та, Zr, Hf и другими тугоплавкими элементами. Соединения обладают высокой температурой плавления (~2000 °С), относительно малой плотностью (2,7…5 г/см3), модуль упругости Е = 300…350 ГПа. К недостаткам относится их низкая пластичность. Детали из бериллидов изготавливают горячим прессованием порошков, холодным прессованием и спеканием.

|

||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 140; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.2.184 (0.014 с.) |