Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 5. Ремонт газовой арматуры.

Арматура газопроводов. Арматурой называют приборы и устройства, которую обеспечивают безопасную и безаварийную работу оборудования. Вся арматура по назначению разделяется на четыре класса: I. класс – запорная арматура – для включения и выключения; отдельных участков или всего трубопровода. Должна обеспечивать высокую плотность закрывания и иметь небольшое гидравлическое сопротивление при протекании через нее газа. II. класс – регулирующая арматура – для изменения количества и давления протекающей по трубам среды. В роли регулирующей арматуры используются регуляторы давления. III. класс – предохранительная арматура – для защиты от разрушения при повышений давления среды. К ней относятся предохранительные запорные и сбросные клапаны. IV. класс – контрольная арматура – для проверки рабочего состояния оборудования. К ней относятся трехходовые краны, уравнемерные стекла. По способу уплотнению корпуса арматура бывает сальниковая и безсальниковая, а по способу присоединения – муфтовая и фланцевая. В соответствии с правилами Технического надзора на корпусе арматуры должна быть четкая маркировка, где должны быть указаны: – товарный знак предприятия изготовителя; – условный проход; – условное давление; – направление потока среды; На маховиках арматуры должно быть обозначение направления вращения при открываний и закрывании. По условному давлению арматуру разделяют: низкого давления 1 – 10, среднего 16 – 64, высокого 100 – 1000 Условный диаметр прохода – номинальный диаметр отверстия в арматуре или трубе. СТ СЭВ 254 – 76 устанавливает следующий ряд условных проходов, мм: 3, 6, 10, 15, 20, 25, 32, 40, 50, 65, 80, 100, 125, 150, 200, 250, 300, 350, 400, 500 и т.д. Условный проход не совпадает с диаметром проходного отверстия арматуры. ТРЕБОВАНИЯ К ГАЗОВОЙ АРМАТУРЕ

Запорная арматура, применяемая на газопроводах, должна быть предназначена для газовой среды и отвечать следующим основным требованиям: – герметичность затвора (узла, состоящего из седла и плунжера и образующего проходное сечение) – соответствовать I классу согласно ГОСТ 9544 – 75; – поворотные краны и затворы – иметь ограничители поворота и указатели положения «Открыто – Закрыто», а задвижки с недвижным шпинделем – указатели степени открытия;

– краны с В случае отсутствия арматуры, предназначенной специально для газовых сред, допускается использование арматуры общего назначения при условии выполнения дополнительных требовании по притирке и испытанию (разд. 7. 3) затвора герметичность I класса в соответствии с ГОСТ 9544 – 75. Запорная арматура должна создавать минимальное сопротивление проходу газа в открытом положении, особенно на газопроводах низкого давления, быстро открываться и закрываться, на что при ручном управлении должно затрачиваться небольшое усилие. Недопустимо применение для этого дополнительных рычагов и других приспособлений. Запорную арматуру необходимо применять строго по назначению в частности, ее не допускается использовать в качестве регулирующей или дросселирующей, а также на газопроводах, подверженных вибрации и транспортирующих газ с механическими примесями. На газопроводах низкого давления допускается использовать в качестве затворных устройств гидравлические затворы. Маркировка арматуры. Вся арматура, применяемая в газовом хозяйстве, стандартизована. Шифр каждого изделия арматуры состоит из четырех частей: на первом стоит номер, обозначающий вид арматуры; на втором — условное обозначение материала, из которого изготовлен корпус арматуры; на третьем — порядковый номер изделия; на четвертом — условное обозначение материала уплотнительных колец. В обозначении, например, крана типа ПБ10бк цифра 11 указывает вид арматуры (кран); Б — материал корпуса (латунь); 10 — порядковый номер изделия; бк — тип уплотнения (без колец). Одной из величин, определяющих работу арматуры, является давление рабочей среды, которое подразделяют на условное, рабочее и пробное по Под условным (номинальным) понимают наибольшее избы точное давление при температуре среды 20 °С, при котором обеспечивается длительная работа соединений трубопровода и арматуры Под пробным давлением следует понимать избыточное давление, при котором производят гидравлическое испытание арматуры и деталей трубопровода на прочность и плотность водой при температуре нге менее 5 и не более 70 °С, если в нормативно-технической документации не указана конкретная температура. Предельные отклонения пробного давления не должны превышать ұ5 %.

Под рабочим понимают наибольшее избыточное давление, при котором обеспечивается заданный режим эксплуатации арматуры и деталей трубопровода. Снижение допускаемого рабочего давления зависит в основном от прочностных свойств материала деталей арматуры: чем выше рабочая температура, тем ниже максимальное рабочее давление при одном и том же условном. Условные обозначения материала корпуса арматуры из стали: углеродистой — с, легированной — лс, коррозиовностойкой (нержавеющей) — нж; из чугуна — серого — ч, ковкого — кч; из латуни, бронзы — Б; из винипласта — вп; из пластмассы (кроме винипласта) — п.

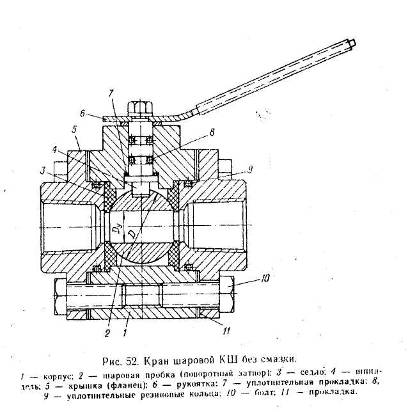

5.2 Краны. Устройство кранов Краны – это арматура, предназначенная для быстрого открывания и закрывания прохода в трубопроводе, а также для регулирования затраты жидкостей и газов. Различают краны проходные, многоходовые, водоразборные и двойного регулирования. Краны выпускаются с условным проходом Ду=15-100 мм. Пробковые краны бывают: - по методу уплотнения – сальниковые и натяжные; - по конструкции соединения – муфтовые, фланцевые, цапковые; - по материалу корпуса и пробки – чугунные, бронзовые, комбинированные. Запорным элементом пробкового крана является коническая пробка с прорезью для прохода среды. На четырехгранной головке под ключ наносится риска, которая совпадает с направлением прорези. Если риска на головке совпадает с направлением трубопровода, на котором установлен кран – проход открыт, а если риска размещена поперек трубопровода – закрытый. Плотность в сальниковых кранах обеспечивается сальниковой набивкой. Уплотнение ее осуществляется затягиванием сальника с помощью накидной гайки или крышки сальника. В натяжных кранах в нижней части пробки есть шпилька с резьбой, на которую надевается шайба и накручивается гайка. Плотность в этих кранах обеспечивается затягиванием гайки. Краны, установленные на газопроводах, должны иметь упоры, ограничивающие поворот пробки в границах

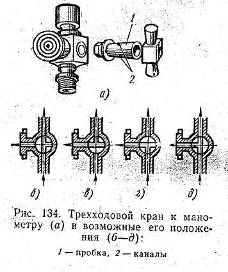

Трехходовой кран устанавливает между манометром и сифонной трубкой. На его ручке в виде буквы Т нанесены риски, которые совпадают с направлением каналов в пробке. Вращая ее можно поставить кран в следующие положения:

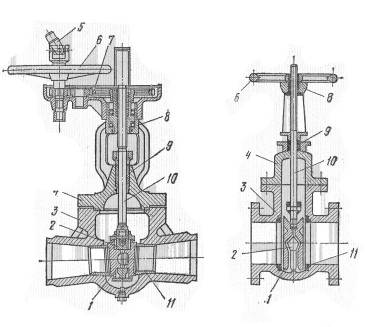

5.3 Задвижки. Устройство задвижки По конструкции задвижки бывают параллельные и клиновые, с выдвижным и недвижным шпинделем. Задвижки обеспечивают небольшое гидравлическое сопротивление потока среды. Воду, пар или газ можно подавать в задвижку с любой стороны. Параллельная задвижка изготовляется из чугуна с трубопроводом соединяется с помощью фланцев болтами. Она имеет корпус с крышкой и диски, свободно закрепленные на шпинделе. Между дисками устанавливается распорный клин. При вращении маховика по часовой стрелке шпиндель вместе с дисками опускается, клин, упираясь в корпус, раздвигает диски, которые прижимаются к бронзовым кольцам в корпусе и закрывают проход среде. Для плотного закрывания задвижки диски и кольца в корпусе притираются. Когда маховик вращать против часовой стрелки, шпиндель с дисками поднимается, клин опускается, диски и задвижки открываются.

Параллельные задвижки изготовляются диаметром 50, 80, 100, 125, 150, 200, 300, 400 мм. Клиновые стальные задвижки применяются для воды и пара с рабочим давлением до.., изготовляются без редуктора с В клиновых задвижках проходное отверстие перекрывается клиновым круглым диском. Диск помещается между наклонными уплотнительными кольцами корпуса. При вращении маховика шпиндель с помощью гайки перемещает диск, открывая или закрывая проход. В задвижках с выдвижным шпинделем последний вращается вместе с маховиком. На конце шпинделя и на дисках есть резьба. При вращении маховика вращается и шпиндель, диски по резьбе поднимаются или опускаются, открывая или закрывая проход. Уплотнение шпинделя в местах прохода через крышку корпуса в обоих случаях проводится сальниковой набивкой.

5.4 Конденсатосборники. Конденсатосборники предназначены для сбора и последующего удаления из газопровода конденсата, а также для удаления воды, попавшей в него при строительстве, промывках и пр. Конденсатосборники монтируют в нижних точках газопровода. Жидкость из газопровода попадает в конденсатосборник самотеком. Конденсатосборник состоит из сборника, устанавливаемого под газопроводом, соединенных с ним конденсатоотводом, продувочной трубы с запорной арматурой и устройства автоматического удаления жидкости. А также линия для выравнивания давления. Конденсатосборники изготовляют из труб и деталей заводского производства. Диаметр и толщину стенок конденсатосборников определяют путем расчета. Конденсатосборникипокрывают антикоррозионной изоляцией, соответствующей изоляции трубопровода на данном участке, и подвергают предварительному гидравлическому испытанию на давление, равное полуторному рабочему давлению в газопроводе. Конденсатосборникипериодически освобождают от конденсата в передвижные емкости, а также возможна перекачка конденсата насосом в ближайший нефтепровод. Конденсатосборникиустанавливают на газораспределительных газопроводах для удаления выпадающего в них конденсата. Различают конденсатосборники низкого, а также среднего и высокого давления. 5.5 Соединение труб и арматуры газопроводов. По способу присоединения к трубопроводу газовая арматура подразделяется на фланцевую, муфтовую, цапковую и на арматуру с концами под приварку.

Фланцевые соединения самое распространенное соединение. Обычно применяют плоские приварные фланцы. По условному давлению они делятся 6;10;16; и 25 Для давления до 16 При сборке и разборке фланцевого соединения соблюдают следующий порядок. Разборку ведут после полного отключения и продувки газопровода. Разборку начинают с нижней точки от себя, ослабляя «крест на крест» резьбовое соединение по 3 нитки резьбы. Сборку начинают после центровки и выправки аналогично разборки. В правильно собранном фланце болт или шпилька должны выходить с гайки не менее чем на 3-4 нитки резьбы, не должно быть перекосов, прокладка не должна иметь выступающие части. Цапковое соединение – это соединение с накидной гайкой, резьбовое соединение. Резьбовое соединение должно быть уплотнено, для этого используют уплотнительные материалы, такие как лента ФУМ, лен пропитанный цинковым белилом. 5.6 Ремонт и обслуживание газовой арматуры. . Текущий ремонт запорной арматуры включает в себя следующие работы: - очистку арматуры от грязи; - окраску (при необходимости); - разгон червяка задвижки и его смазку; - проверку и набивку сальника; - проверку исправности и ремонт приводного устройства задвижек; - проверку герметичности всех сварных, резьбовых и фланцевых соединений мыльной эмульсией или прибором; - смену износившихся и поврежденных болтов и прокладок. Проверка герметичности. Пригодность арматуры для эксплуатации подтверждается гидравлическим испытанием на прочность и плотность металла и на герметичность соединений. Гидравлическому испытанию арматура подвергается в процессе изготовления деталей до и после их механической обработки, а также в готовом виде. Такие испытания проводятся при ремонте арматуры, а также перед установкой на трубопровод (на заготовительных предприятиях монтажных организаций).Детали арматуры испытывают на прочность и плотность при пробном давлении, когда из полости арматуры полностью удален воздух. Арматуру обычно испытывают при 20. °С с заглушенными проходными отверстиями. Литые детали простукивают свинцовым или медным молотком массой 0,8... 1 кг. Арматуру с незаваренными трещинами и раковинами, забоинами и окалиной на торцевых плоскостях под прокладку, сварочных фасках концов патрубков и расточках под подкладные кольца, а также с забоинами и срывами резьбы на болтах гидравлическому испытанию не подвергают. Испытанием на герметичность определяется степень прилегания уплотнительных поверхностей (герметичность) тарелки и седла затвора

Контрольные вопросы: 1. Классификация газовой арматуры? 2. Требования к газовой арматуре?3. Особенности ремонта газовой арматуре? 4. Что включает в себя текущей ремонт арматуры? 5. Устройство клиновой задвижки? 7. Порядок набивки сальникового уплотнения?

|

||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 630; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.251.37 (0.021 с.) |

иметь риску на шпинделе, указывающую направление прохода газа в пробке.

иметь риску на шпинделе, указывающую направление прохода газа в пробке.

, с редуктором

, с редуктором  и электроприводом

и электроприводом  .

.